玄武岩纤维表面硅烷偶联剂接枝率对环氧树脂复合材料界面强度及力学性能的影响

张圣昌,钟天皓月,许启彬,宿泽熙,姜猛进,刘鹏清

(四川大学高分子科学与工程学院,四川 成都 610065)

玄武岩纤维(BF)是以天然的火山喷出岩作为原料,将其破碎后加入熔窑中,在1450~1500 ℃熔融后,通过铂铑合金漏板经拉丝制成的纤维,主要成分是SiO2,Fe2O3和Al2O3[1]。BF 纤维的拉伸强度高于E-玻璃纤维比S-玻璃纤维略低,与普通碳纤维性能相近,且由于其来源广泛,生成成本要远低于碳纤维[2]。同时,相较于其他高性能纤维在生产过程中释放的有毒物质、腐蚀物和污染物这一缺点,BF 纤维的生产过程中没有污染物产生,被认为是绿色无污染的高性能纤维。此外,BF 纤维还具良好的耐腐蚀性、优异的耐高温、化学稳定性、电绝缘性等诸多优点,是综合性能优异、性价比极高的无机纤维;被广泛用于增强环氧树脂(EP)基复合材料[3,4]。

但是,由于BF 与EP 基体之间相对较弱的界面强度,无法匹配BF 和EP 基体自身的力学强度,从而界面处成为结构缺陷和应力集中点,最终造成复合材料的力学性能降低,无法最大程度发挥纤维对聚合物基体的增强效应[5]。因此,众多科研工作者对BF 进行各种表面处理,以提升BF 与EP 基体之间的界面强度,进而提升复合材料的力学性能。常用方法有表面处理(等离子、辐照、酸、碱刻蚀处理)、引入无机纳米颗粒和引入有机分子链段[6~8]。

在BF 表面接枝有机分子链段被证明是改善其与EP 基体界面强度行之有效的方法。Yu 等通过4种不同接枝方法将KH550 接枝在BF 表面,发现先使用丙酮预处理后再用KH550 对BF 进行接枝,最终使EP 复合材料的拉伸强度和冲击强度分别提高了15.2%和27.8%[9]。Arslan 等使用3 种硅烷偶联剂对BF 进行表面改性,并实现了对ABS 复合材料的抗弯强度和模量的提升[10]。Yu 等研究了硅烷偶联剂上氨基数和脂肪链长对BF 界面的影响,研究结果表明,长链氨基硅烷对BF 与PA66 之间的界面强化效果最好[11]。尽管化学接枝硅烷偶联剂用于增强BF 与EP 之间的界面强度与复合材料力学性能已经被广泛研究,然而硅烷偶联剂的接枝率对复合材料的界面粗糙度、界面强度以及力学性能的影响仍旧鲜有报道。同时,BF 表面接枝硅烷偶联剂对复合材料力学性能的增强机理仍缺乏系统的研究。

本文通过改变硅烷偶联剂/乙醇溶液的浓度,制备了一系列KH550 接枝率不同的BF;经过浸渍和热压成型工艺,得到相应的HK550 改性BF/EP 复合材料。通过扫描电子显微镜与原子力显微镜表征纤维改性前后粗糙度的变化,界面剪切强度测试和力学性能表征了复合材料的界面强度和力学性能。最终,分析得到不同KH550 接枝率对复合材料界面粗糙度、界面强度以及力学性能的影响规律,总结出KH550 对BF/EP 复合材料的增强机理。

1 实验部分

1.1 试剂与原料

玄武岩纤维平纹织物:225 g/m2,四川省玻纤集团有限公司;新型有机-无机杂化树脂(OIHR):环氧值32,实验室自制;甲基四氢邻苯二甲酸酐(MeTHPA):工业级,济宁华凯树脂有限公司;二甲基咪唑、3-氨丙基三乙氧基硅烷(KH550):分析纯,上海阿拉丁生化科技股份有限公司;丙酮、无水乙醇:分析纯,成都科龙化工试剂厂。

1.2 硅烷偶联剂对BF 的表面改性

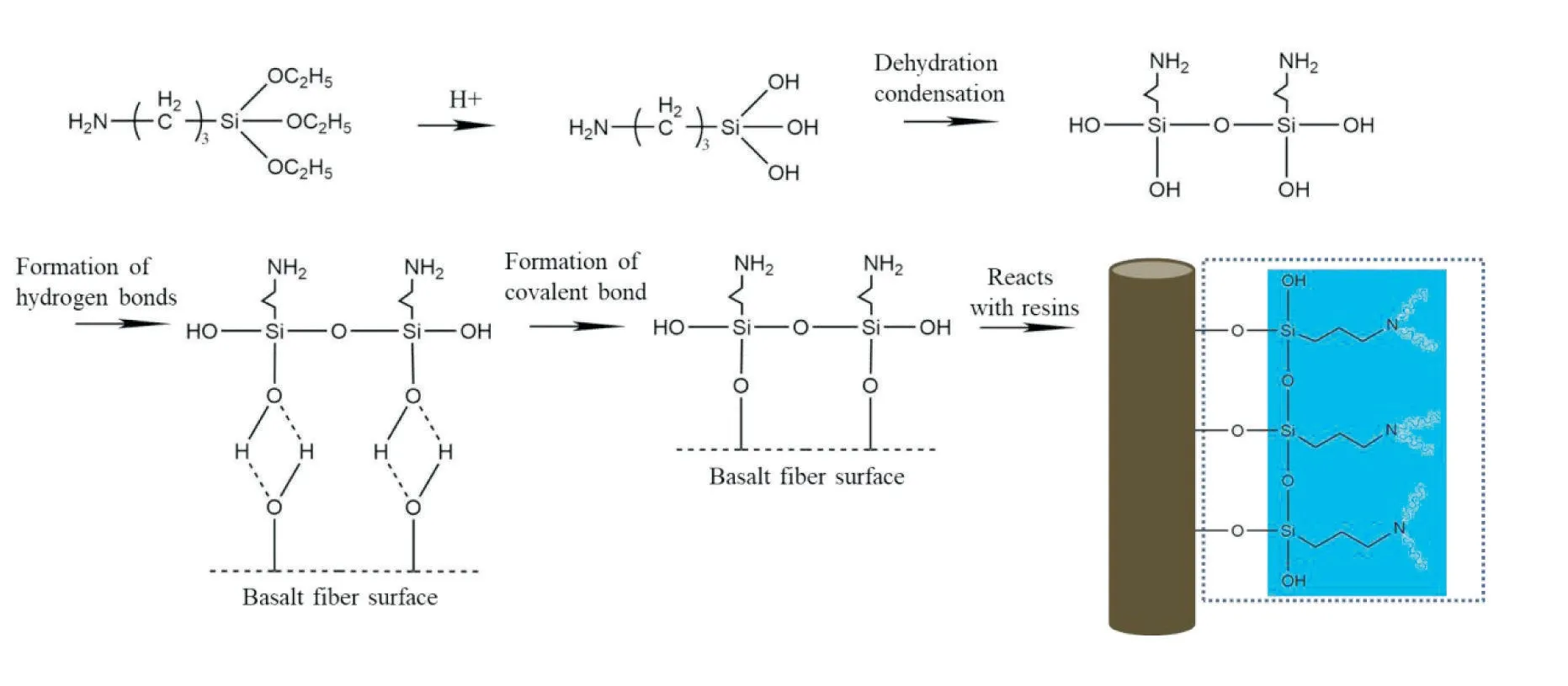

进行表面处理前,BF 纤维在丙酮中多次超声洗涤除去表面的上浆剂,得到P-BF。首先,将不同质量的KH550 加入至去离子水与无水乙醇质量比1∶1的混合溶剂中,得到质量分数分别为1%,2%,3%,4%,5%及6%的KH550 溶液。再将BF 纤维浸渍于KH550 溶液30 min,取出后,于110 ℃加热处理2 h,使KH550 水解产生的硅羟基与玄武岩纤维表面水解产生的硅羟基在形成氢键的基础上充分缩合,其反应过程如Fig.1 所示。最后,将表面处理后的BF在丙酮中超声洗涤,除去未接枝的KH550。所得表面改性的BF 用“x%-KH550-BF”表示,其中,x表示预处理KH550 溶液的质量分数。

Fig.1 Reaction mechanism between BF and KH550

1.3 x%-KH550-BF/EP 复合材料的制备

首先,按100∶60∶1 的质量比称取树脂OIHR、固化剂MeTHPA 和促进剂二甲基咪唑。先将促进剂与固化剂混合,加热至80 ℃;再加入树脂,混合均匀得到环氧树脂基体液。使用线棒(120μm-DMY-XB,广州德满亿仪器有限公司)将计量好的基体液涂在聚酯离型膜上,上方平铺单层BF 平纹织物,织物上方再放置1 层聚酯离型膜;进入覆膜机进行多次辊压,形成BF/EP 预浸料。计算树脂与BF 的质量比,控制在25:75~30:70 之间。对预浸料进行排气处理之后,揭去离型膜,将BF/EP 预浸料整齐地叠为10 层,放入热压机的2 块钢板中进行热压成型处理。先将平板硫化机升温至90 ℃,在不施加压力的条件下预固化0.5 h;之后将压力升至1 MPa,然后将温度升至120 ℃,固化1 h;再将压力升至3 MPa,温度升为150 ℃,固化1 h;最后将压力调整为5 MPa,固化1 h。

1.4 测试与表征

1.4.1 红外光谱分析:采用傅里叶变换红外光谱仪(Nicolet 6700 型,美国Nicolet 公司)测试改性前后BF 织物表面的衰减全反射红外光谱(ATR),测试波长范围为400~4000 cm-1,分辨率为4 cm-1。

1.4.2 X 射线光电子能谱分析:使用X 射线光电子能谱仪(AXI Sultra DLD,日本岛津公司)对改性前后BF 织物表面官能团组成和元素的相对含量进行测试,以Al 为阳极靶进行测试。

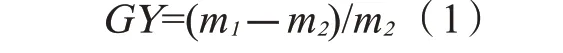

1.4.3 接枝率测试:采用称量法测试BF 织物改性前后,经洗涤烘干后,质量的变化率作为KH550-BF 的接枝率(GY),并由式(1)计算

式中:m1—接枝KH550 后BF 织物的烘干质量;m2—接枝前BF 织物的烘干质量。

1.4.4 扫描电子显微镜表征:采用扫描电子显微镜(SEM,Inspect F,FEI 公司)对一系列复合材料的断面进行观察。测试前对试样进行喷金处理,加速电压为20 kV。

1.4.5 原子力显微镜表征:使用原子力显微镜(AFM ,Smart SPM,AIST-N 公司)对改性前后BF 织物表面进行观测,并通过AFM 配套软件(aist-3.3.112)绘制出区域内的三维形貌图,计算出取样区域内的均方根粗糙度(Rms)。

1.4.6 界面剪切强度测试:使用复合材料界面显微测试仪(北京富有马科技有限责任公司),通过微滴脱黏法对改性前后BF 与环氧树脂之间的界面剪切强度进行测试。

1.4.7 力学性能测试:采用深圳万测公司的ETM-104C 万能试验机,参考标准GB/T 1447-2005,测试复合材料的拉伸强度。将复合板材切割为150 mm×10 mm×2 mm的条形试样,拉伸速度为5 mm/min。

2 结果与讨论

2.1 化学结构分析

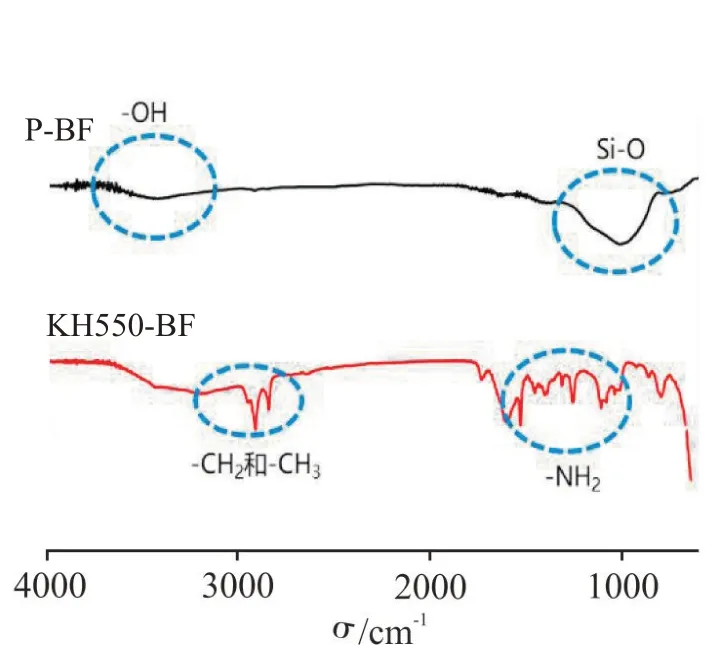

Fig.2 为改性前后BF 织物的红外光谱图。对于未改性的BF,3450 cm-1处的特征峰为表面羟基的伸缩振动峰,1082 cm-1处的特征峰为Si—O 键的伸缩振动峰。接枝KH550 改性之后,出现了2 处新的变化;在2850 cm-1和2920 cm-1处出现的2 个吸收峰分别对应了KH550 上烷基的伸缩振动峰,在1115~1623 cm-1一系列的吸收峰对应质子化胺的对称和非对称变形振动。由于测试前,BF 表面物理吸附的KH550 已被去除,氨基和烷基的存在初步证明了KH550 被成功接枝到BF 织物表面[11]。

Fig.2 ATR-FT-IR spectra of P-BF and KH550-BF

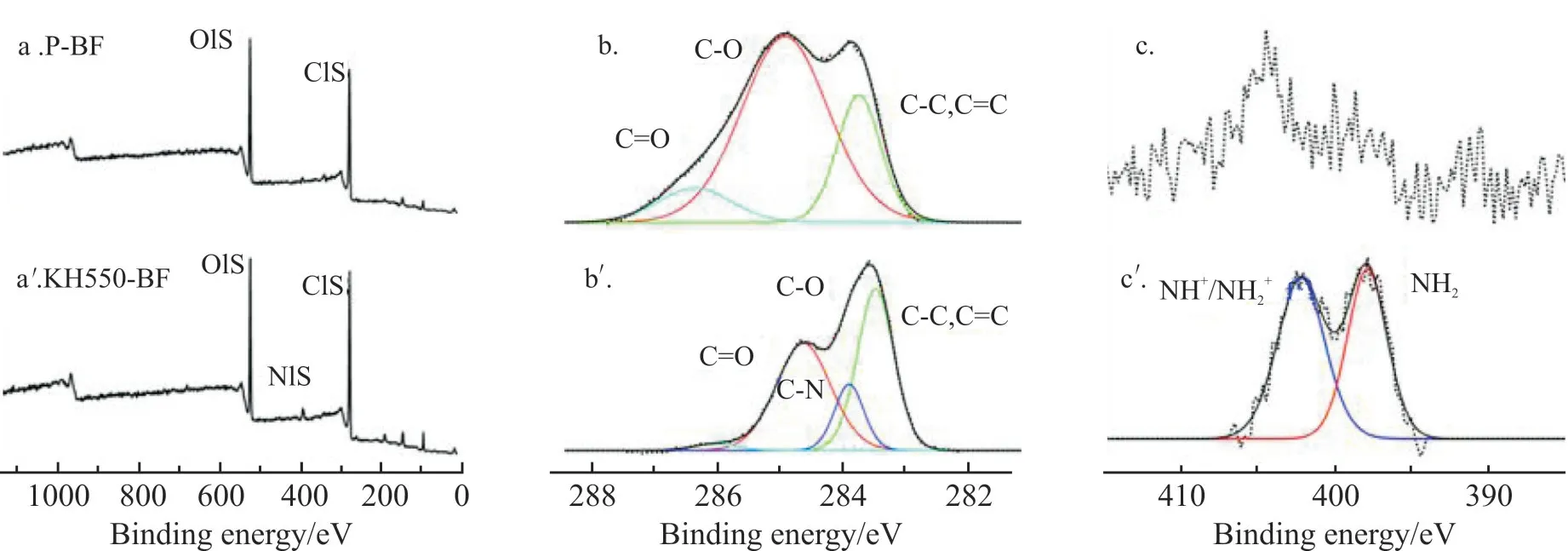

BF 织物表面改性前后的化学结构变化被XPS进一步表征,结果如Fig.3 所示。与改性前的BF 织物相比(Fig.3a),改性后的BF 织物表面检测到了氮元素的存在,这与表面接枝的KH550 中的氨基有关(Fig.3a’)。进一步结果从改性前后BF 织物表面的C(1s)谱(Fig.3b 和Fig.3b’ )和N(1s)谱(Fig.3c 和Fig.3c’)的变化分析得到。在C(1s)谱中,特征峰283.7 eV,285.1 eV 和286.4 eV 分别对应烷基、乙氧基(或羟基)和羰基;改性后新出现的284.1 eV 特征峰与KH550 中的C—N 键有关。同时,改性前的BF织物的N(1s)谱(Fig.3c)信号很弱,基本没有相关含氮基团;改性后的BF 织物的N(1s)谱(Fig.3c’)出现2 个新的特征峰,其中在高结合能下的为质子化氨基,在低结合能下的为非质子化氨基[12]。质子化氨基的形成是由于KH550 中的NH/NH2极性基团与BF表面或其他硅烷分子中的羟基发生了反应,从而产生NH+/NH2+。综合红外光谱与XPS 能谱的结果,明确KH550 被成功接枝在BF 织物表面[11]。

Fig.3 XPS spectra of P-BF(a:broad;b:C1s;c:N1s)and KH550-BF(a’:broad;b’:C1s;c’:N1s)

2.2 织物表面分析

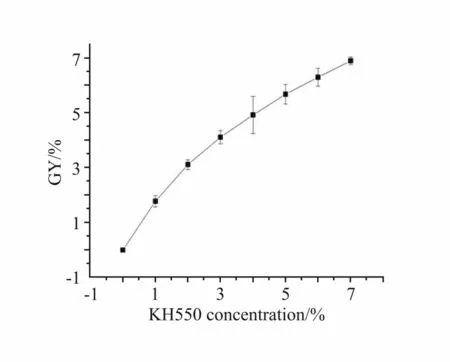

BF 织物表面的KH550 接枝率随KH550 溶液浓度的升高逐渐上升(Fig.4)。同时,随着KH550 溶液浓度的升高,接枝率的增长速度逐渐放缓;这是由于随着表面接枝的KH550 数量的增多,会形成一定程度的空间位阻作用,阻碍游离的KH550 分子的靠近反应。另一方面,BF 织物表面接枝KH550 之后产生的NH+/NH2+质子化基团,使KH550 末端产生电荷排斥效应,同样抑制了游离的KH550 分子向KH550-BF 织物的进一步靠近。

Fig.4 Relationship between KH550 concentration and grafting yield (GY ) of KH550 on the surface of BF

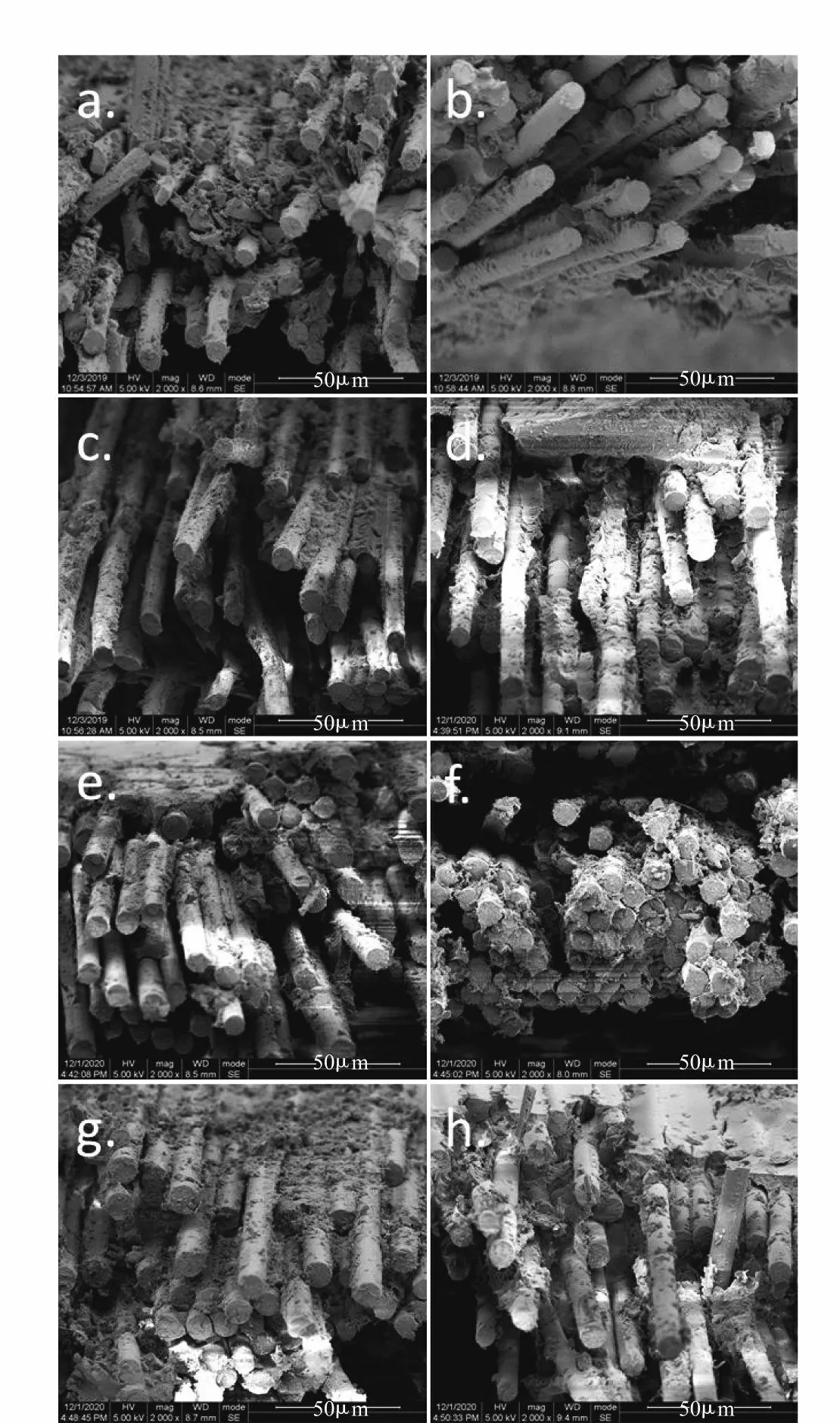

改性前后的BF 织物表面粗糙度变化直接由AFM 进行观察,如Fig.5 所示。未改性的BF 织物呈现一个光滑、均匀无沟壑的表面(Fig.5a);随着表面接枝KH550 含量逐渐增多,BF 织物表面开始变得粗糙且不均匀(Fig.5b~d)。然而,随着接枝率的进一步提高,BF 织物表面逐渐变为均匀且光滑(Fig.5e和Fig.5f)。最后,随着接枝率的增多,BF 织物的形貌变得粗糙且不均匀(Fig.5g 和Fig.5h)。这是因为,当KH550 接枝率较低的时候,其随机接枝在BF 织物的表面,因此织物表面会变得粗糙;随着KH550的接枝率进一步提升,接枝的KH550 逐渐布满整个织物表面,KH550 像一层外壳一样,均匀地包裹织物表面,因此织物表面开始转变为均匀且光滑;随后,KH550 的接枝率进一步升高,其又开始进一步在织物表面(或接枝的KH550 层上)随机分布,织物表面又转变为粗糙且不均匀表面。

Fig.5 AFM images of KH550-BF

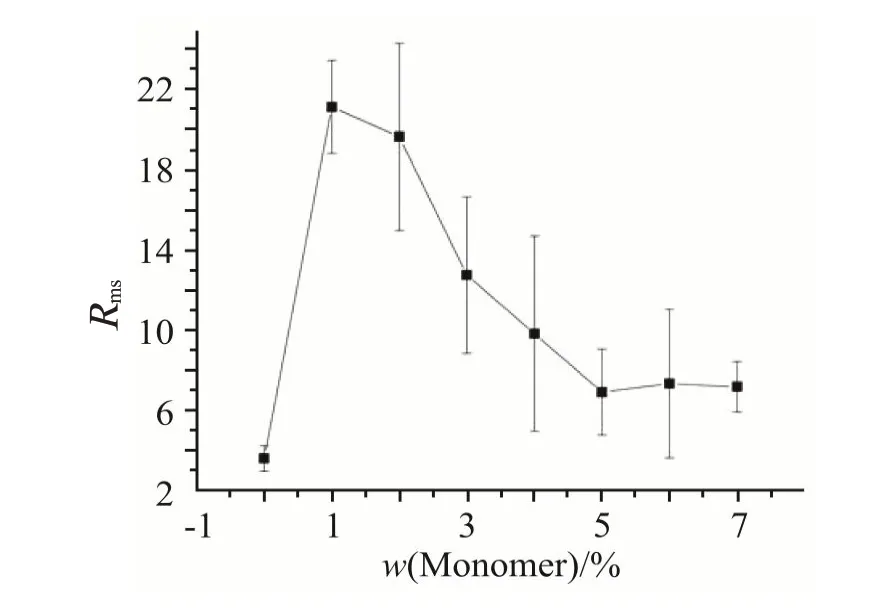

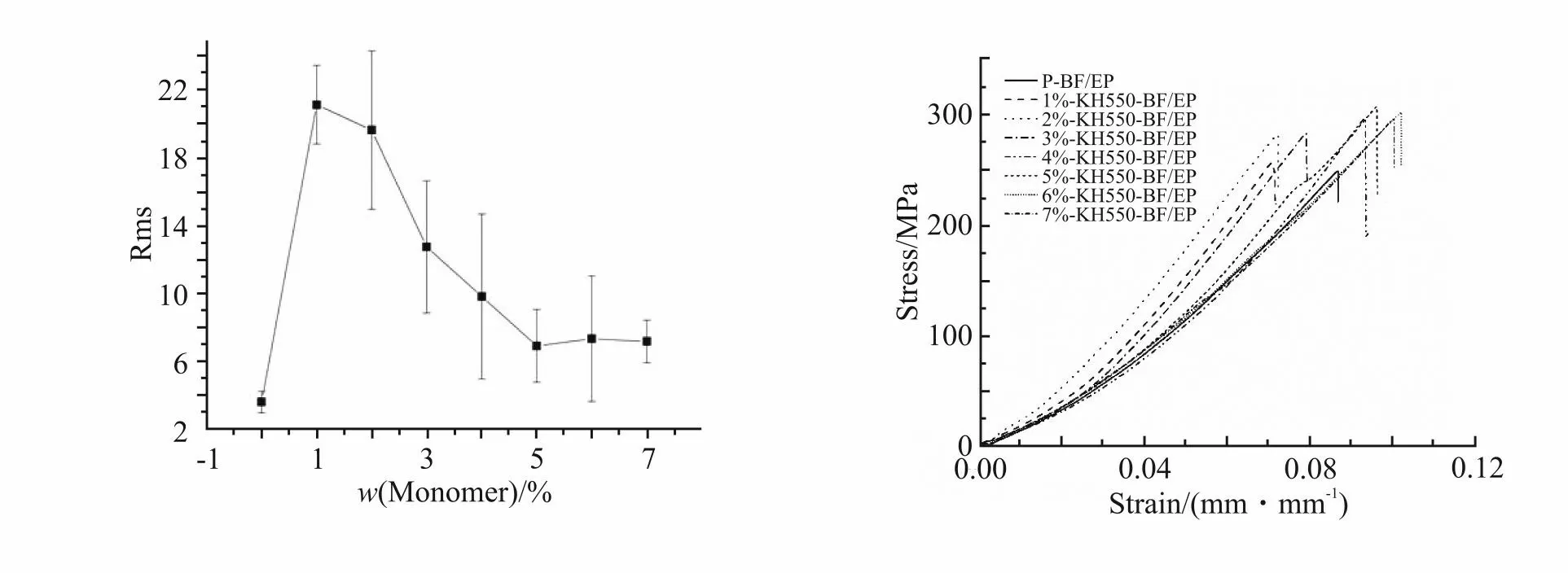

BF 织物接枝改性前后的表面粗糙度由各个样品的AFM 图像计算出试样表面的均方根粗糙度(Rms)来表示,由Fig.6 所示。从整体变化趋势来看,织物表面的粗糙度随着表面接枝KH550 的增多,呈现“光滑-粗糙-光滑-粗糙”的变化趋势,与AFM 图像呈现的结果完全一致。当KH550 处理溶液的质量分数为1%和2%时,此时BF 织物的表面粗糙度达到最大;随着处理浓度的进一步增加,KH550 逐渐布满整个织物表面,表面逐渐变得光滑均匀;在处理溶液的质量分数为5%时,表面粗糙度达到最低;之后进一步增大KH550 处理浓度,织物表面的粗糙度出现增大,原因在于KH550 继续在光滑均匀的表面进行接枝,导致了新的不均匀性。

Fig.6 Relationship between Rsm of x%-KH550-BF and the concentration of KH550 solutions

2.3 界面强度

改性前后BF 织物与环氧树脂之间的界面强度由微滴脱黏法进行表征,结果由Tab.1 所示。P-BF与EP 之间的界面强度为43.3 MPa;当KH550 接枝在BF 表面之后,1-KH550-BF 与EP 之间的界面强度上升至44.5 MPa;随着表面接枝的KH550 含量逐渐增多,织物与树脂基体的界面强度逐渐增大;当KH550 处理溶液的质量分数达到5%时,5-KH550-BF 与EP 之间的界面强度达到最大值。这是因为,表面接枝的KH550 能够提供织物与基体之间更强的界面相互作用力,当接枝率较低时,由于KH550随机分布在织物表面,这种强的界面粘接仍是不均匀的,更多的是以提供机械啮合的效应来增强织物与基体之间的界面强度;随着接枝率的提高,KH550 均匀地分布在织物界面上,整个织物被KH550 所包覆,此时的界面相互作用力是均匀的,也是更强的,这种强且均匀的界面粘接能力最大程度地提升了织物与基体之间界面强度。随着接枝率的进一步增大,表面又开始变得粗糙,这种新引入的界面粗糙,成为了原来被增强界面的薄弱点或是结构缺陷,因此织物与基体之间界面强度出现一定程度的降低。

Tab. 1 Interfacial strength between BF before or after grafted with KH550 and EP

Tab. 2 Tensile strength of P-BP/EP composite and KH550-BP/EP composites

织物与基体之间的界面强度还可以通过复合材料的拉断界面来观察分析,结果如Fig.7 所示。对于P-BF/EP 复合材料,其断口的纤维均处于分离状态,纤维上几乎没有树脂残留,表现出很明显的纤维拔出现象。这说明了未改性的BF 对树脂基体的黏附能力很差。随着KH550 浓度的逐渐增大,可以看到纤维上黏附的树脂越来越多,如Fig.7(b~e),这说明改性BF 与EP 之间的界面黏附作用越来越大。从Fig.7f 中可以看到,5%-KH550-BFRP 组试样的断口平整,纤维拔出现象消失,说明KH550 的加入使得纤维与树脂之间产生了化学键合作用,通过化学键连接的纤维与树脂黏附十分牢固,在试样受到应力的过程中,纤维可以通过界面把应力传递给增强纤维,减少了应力集中,从而提高了复合材料整体的强度。当KH550 进一步增加,造成界面出现结构缺陷,应力集中点导致界面强度降低,因此断口处又逐渐出现纤维拔出现象。

Fig.7 Cross-section SEM images of P-BF/EP composite and KH550- BF/EP composites

2.4 力学性能

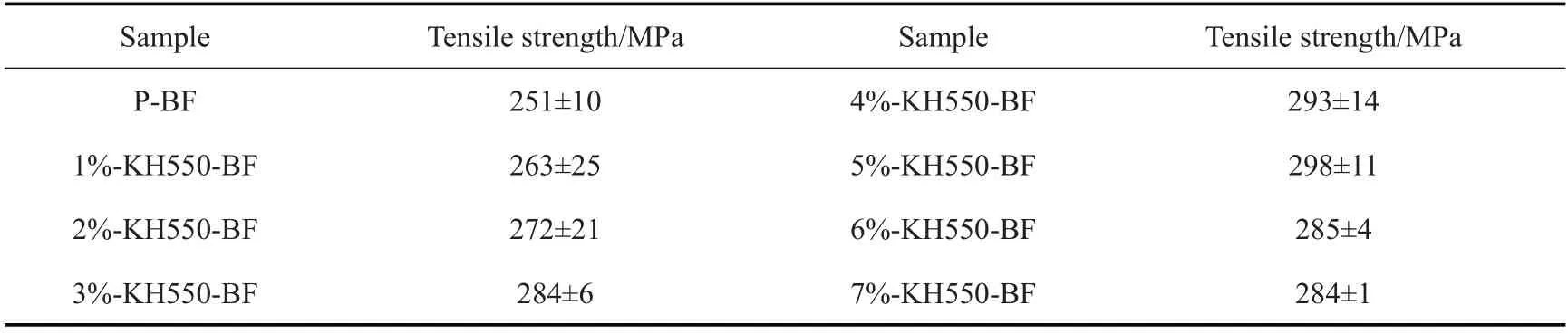

KH550 改性BF 前后对BF/EP 复合材料的拉伸强度的影响,如Tab.2 所示;相对应的应力-应变曲线如Fig.8 所示。对于P-BF/EP 复合材料而言,其拉伸强度为250 MPa;在BF 织物表面接枝了KH550 之后,复合材料的拉伸强度逐渐升高,这与KH550 提供了更强的界面粘接能力和界面机械啮合效应增强了树脂与基体之间的界面强度有关。随着织物表面的偶联剂层的逐渐增加和完善,纤维与基体之间产生化学键合作用的范围越来越大,纤维与树脂之间的界面强度不断增加,纤维与树脂之间的化学键合逐渐补足了较为光滑的无机玄武岩纤维与有机树脂之间结合力低下的问题。当KH550 溶液浓度在5%时,复合材料的拉伸强度最高,为298 MPa,相比未处理的P-BF/EP 复合材料增加了18.7 %。随着KH550 接枝率的进一步提高,界面的均匀结构被破坏,结构的不均匀性破坏了原有的强的界面粘接,因此复合材料的拉伸性能出现降低。此外,随着BF 纤维表面KH550 接枝量的增加,复合材料的断裂伸长率呈现先降低后增加的趋势。

Fig.8 Stress-strain curves of P-BF/EP composite and a series of x%-KH550-BF/EP composites with different KH550 grafting degrees

3 结论

通过研究BF 织物表面KH550 的接枝率对EP 与BF 之间界面粗糙度和界面强度的影响,得到了硅烷偶联剂改性BF 织物增强EP 复合材料的增强机理。KH550 的引入,为BF 与EP 之间的界面提供一种粘接力和机械啮合效应,复合材料拉伸强度得到提升;随着其接枝率的提高,这种粘接力均匀分布在树脂与纤维之间的界面,得到一个更均匀且更强的界面;因此当KH550 溶液的质量分数为5%时,织物表面均匀,界面强度和拉伸强度达到最大。然而,随着接枝率的进一步提升,原本界面均匀性被破坏,产生的结构缺陷和应力集中使得原先增强的界面被一定程度的削弱,因此复合材料的界面强度和拉伸强度出现降低。因此,采用接枝KH550 来提升BF 与树脂基体之间的界面强度时,寻求合适的接枝率来实现均匀无缺陷的增强界面才是提升复合材料力学性能的关键。