膨胀阻燃天然橡胶的阻燃性能热稳定性燃烧行为及阻燃机理

王俊胜,金 星,林贵德,邓 聪,商 珂,刘 丹

(1.应急管理部天津消防研究所,天津 300381;2. 四川大学环保型高分子材料国家地方联合工程实验室分析测试中心,四川 成都 610064)

天然橡胶因其优良的回弹性、绝缘性、隔水性和可塑性,被广泛用于汽车轮胎、飞机轮胎、防水材料、密封材料、减隔震材料及电子电气配件中,与国民经济和人民生活息息相关。天然橡胶是以聚异戊二烯为主要成分的天然高分子材料,极易燃烧,且在燃烧时产生大量黑烟,给火场中人员逃生造成极大危险,因此有必要开展天然橡胶的低烟阻燃改性研究以降低其火灾危险性[1]。

膨胀阻燃剂因其低毒、环保等优点,在聚乙烯、聚丙烯、环氧树脂、乙烯-醋酸乙烯共聚物和聚乙烯醇等高分子材料中已获得广泛应用[2~5],聚磷酸铵(APP)基膨胀阻燃剂(聚磷酸铵/季戊四醇和聚磷酸铵/季戊四醇/三聚氰胺等膨胀阻燃剂体系)和可膨胀石墨(EG)为其中的典型代表。近年来,国内外已有不少关于膨胀阻燃天然橡胶的研究,包括新型膨胀阻燃剂的合成及应用,膨胀阻燃剂微胶囊化,层状双氢氧化物、分子筛等与膨胀阻燃剂的阻燃协效作用等方面的研究[6~9]。但目前不同膨胀阻燃剂对天然橡胶阻燃性能的影响对比研究还不多见。

本文利用可膨胀石墨和聚磷酸铵/季戊四醇分别制备了阻燃天然橡胶,对比研究了2 种膨胀阻燃体系对天然橡胶阻燃性能、力学性能,热稳定性和燃烧行为的影响,并通过分析高温下阻燃天然橡胶的成炭行为探究了二者在天然橡胶中阻燃效率迥异的机理。

1 实验部分

1.1 试剂与仪器

天然橡胶胶料(NR):含硫化剂、防老剂、炭黑等,云南震安科技有限公司;APP:山东世安化工有限公司;季戊四醇(PER):霸州市胜芳联合化工有限公司;EG:青岛天和达石墨有限公司。

双辊开炼机:HTE-300 型,广州市哈尔机械公司;平板硫化机:XLB-DQ 型,青岛亚东机械集团有限公司。

1.2 样品制备

实验前将APP 与PER 按1:3 的质量比在高速搅拌机中混合均匀制成膨胀阻燃剂(IFR)。按配方分别将EG 或IFR 与NR 置于双辊开炼机中混炼5~10 min,直到成均匀胶片;将上述胶片放置在150 ℃的热压机中硫化30 min,得到阻燃天然橡胶片(FRNR)。将所得阻燃天然橡胶片制成标准样条,备测试使用。

1.3 测试与表征

1.3.1 极限氧指数测试:采用JF-3 型氧指数仪(南京江宁分析仪器有限公司),按照GB/T 2406.2-2009标准测试样品的极限氧指数。样品尺寸为100 mm×6.5 mm×3.2 mm。

1.3.2 垂直燃烧测试:采用CZF-2 型垂直燃烧仪(南京江宁分析仪器有限公司),按照GB/T 2408-2008 标准测试样品的垂直燃烧级别。样品尺寸为100 mm×12.7 mm ×3.2 mm。

1.3.3 力学性能测试:采用UTM4204X 型高低温电子万能试验机(深圳三思纵横科技股份有限公司),按照GB/T528-2009 标准进行测试。拉伸速率为500 mm/min,重复测试5 次取其平均值。

1.3.4 热稳定性分析:采用STA 6000 同步热分析仪(美国PE 公司)测试样品的热稳定性。在流速为50 mL/min 的氮气气氛中以20 °C/min 的升温速率,从室温升至700 ℃,样品质量约6 mg。

1.3.5 燃烧性能测试:采用标准型锥形量热仪(英国FTT 公司),按照ISO 5660-1 标准进行测试,样品尺寸为100 mm×100 mm×3 mm,热辐照功率为35 kW/m2。将IFR、天然橡胶和膨胀阻燃天然橡胶分别在300 ℃,350 ℃,400 ℃,450 ℃,500 ℃,600 ℃的马弗炉中保持3 min,研究其在高温下的成炭行为。

2 结果与讨论

2.1 膨胀阻燃剂对天然橡胶阻燃性能和力学性能的影响

分别研究了IFR 和EG 的添加量对天然橡胶阻燃性能的影响,极限氧指数(LOI)和垂直燃烧等级测试数据如Fig.1 所示。从图中可以看到,添加IFR和EG 均能提高天然橡胶的LOI 值,添加40%IFR 天然橡胶的LOI 值达到26.2,而仅添加20%EG 天然橡胶的LOI 值可达到28.4,添加30%和40%EG 天然橡胶的LOI 数值分别为31.8 和34.0,说明添加EG 对于提高天然橡胶的极限氧指数更为有效。未阻燃天然橡胶和添加10%及20%IFR 的FRNR 在垂直燃烧测试持续燃烧至夹具,其垂直燃烧级别为无级(No rate,N.R.);在添加30%和40%IFR 后FRNR 的垂直燃烧等级分别可达到V-1 和V-0 级;仅添加10%EG的天然橡胶的垂直燃烧等级为V-1 级,当EG 的添加量达到20%后,FRNR 的垂直燃烧等级均能达到V-0级。垂直燃烧测试的结果表明,EG 对于提高天然橡胶的垂直燃烧等级远比IFR 有效。以上阻燃性能测试的结果表明,添加IFR 和EG 均可改善天然橡胶的阻燃性能,而EG 对天然橡胶的阻燃效果远优于

Fig.1 Effects of flame retardants on flame retardancy of natural rubber

IFR。

由于IFR 和EG 的添加量均比较大,会大大影响天然橡胶的力学性能,Tab 1.总结了IFR 和EG 对阻燃天然橡胶力学性能的影响。从表中数据可以看到,同样添加40%的IFR 和EG 时,阻燃天然橡胶的拉伸强度分别为7.6 MPa 和6.4 MPa,这说明IFR 和EG 与天然橡胶相容性差,二者添加后均会严重恶化其力学性能。虽然添加20%EG 即可获得阻燃性能较好的阻燃天然橡胶,但其拉伸强度已下降到不足未阻燃天然橡胶的50 %,因此即使是添加阻燃效率较高的EG,也应改善其与天然橡胶的相容性,降低对天然橡胶力学性能的影响。值得注意的是,与对拉伸强度的影响相比,EG 对天然橡胶的断裂伸长率影响要小得多,如添加20%EG 的阻燃天然橡胶的断裂伸长率约为NR 的90%,这可能与EG 的粒径比较大且石墨具有一定润滑作用有关。

Tab 1. Mechanical properties of natural rubber and flame-retarded natural rubbers

由于EG 在天然橡胶中的阻燃效率更高,因此本文重点研究添加EG 的阻燃天然橡胶的热稳定性和燃烧性能,并以添加40%IFR 的阻燃天然橡胶作为对比,探讨IFR 和EG 在天然橡胶中阻燃效率迥异的原因。

2.2 热稳定性

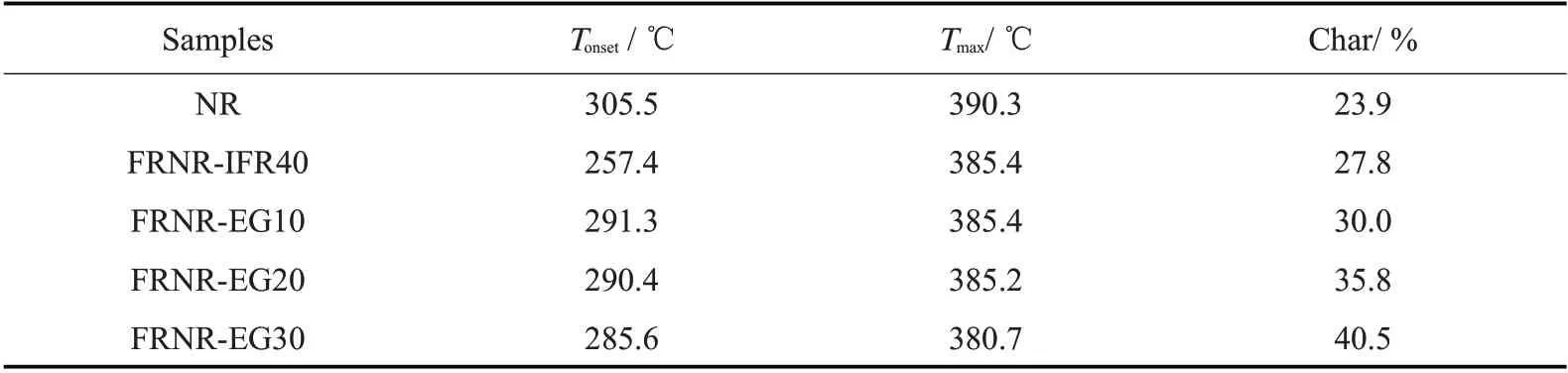

Fig.2 为天然橡胶、添加40%IFR 和添加不同质量百分数EG 的阻燃天然橡胶的热重曲线(TG)和热重微分曲线(DTG),主要数据总结在Tab.2 中。从TG 图上可以看到,在约350℃前,天然橡胶发生缓慢热降解,阻燃天然橡胶比未阻燃天然橡胶更易发生热降解,阻燃天然橡胶的初始热分解温度(热失重5%时的对应的温度,Tonset)明显低于未阻燃天然橡胶的,FRNR-IFR40 的Tonset比NR 低近50 ℃,添加EG 的膨胀阻燃天然橡胶的Tonset随着EG 添加量的提 高 而 逐 渐 降 低,FRNR-EG30 的Tonset比NR 低 近20 ℃,表明IFR 和EG 的添加会降低天然橡胶的热稳定性且IFR 对天然橡胶热稳定性的降低更为明显,这主要是由IFR 和EG 的热分解所致。350~450 ℃之间主要发生的是天然橡胶自身的热降解,因叠加了IFR 和EG 的热分解膨胀成炭过程,所以阻燃天然橡胶的最大热失重速率对应的温度(Tmax)也比未阻燃天然橡胶的低约4.9~9.6 ℃。NR 中含有一定量的炭黑,因此其高温(700 ℃)的成炭率(Char)较高,约23.9%。与NR 对比,FRNR-IFR40 的高温成炭率(27.8%)仅增加了3.9%,而FRNR-EG30 的高温成炭率(40.5%)增加了16.6%,说明EG 能更有效地提高阻燃天然橡胶的高温成炭率,有利于改善其阻燃性能。膨胀阻燃剂受热发生膨胀成炭是其发挥阻燃作用的关键,而IFR 在天然橡胶中并未表现出良好的成炭性,这可能是其在天然橡胶中阻燃效果不佳的主要原因。

Fig.2 TG(a)and DTG(b)curves of natural rubber and flame-retarded natural rubber

Tab.2 TG data of natural rubber and flame-retarded natural rubber

2.3 燃烧行为

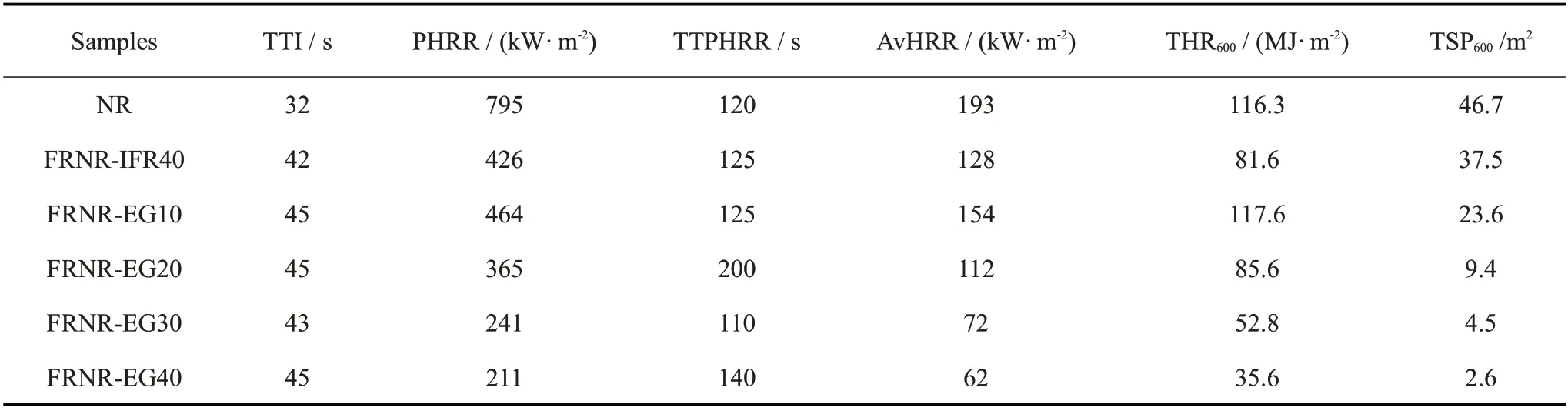

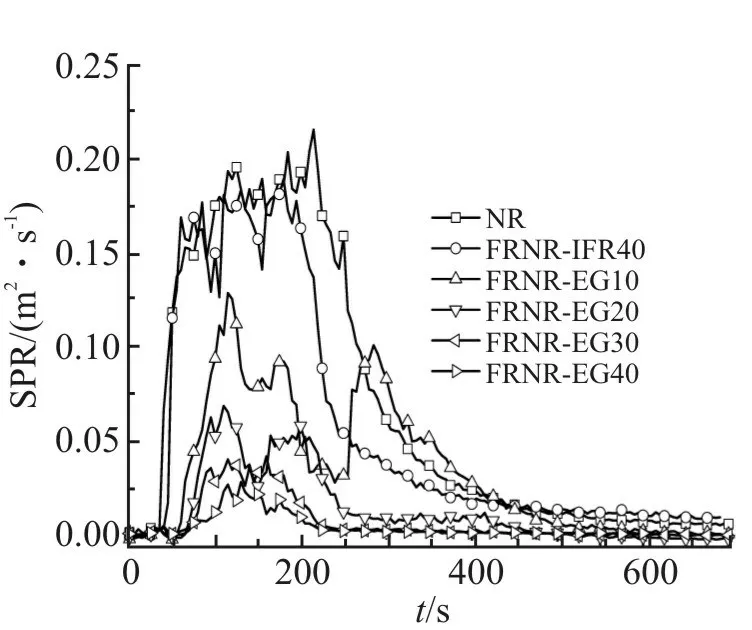

锥形量热仪是研究阻燃材料火灾危险性的重要工具,可以获得包括热释放速率、总热释放量等火灾热危险性数据和生烟速率、总生烟量、CO2和CO 生成量等火灾烟气危险性数据[10,11]。本文利用锥形量热研究了天然橡胶及阻燃天然橡胶的燃烧行为,Fig.3 为样品测试后残炭照片。从Fig.3 中可以看到,NR 燃烧后的残炭为松散的鳞片状炭,主要为其中添加的炭黑;FRNR-IFR40 燃烧后形成了膨胀炭层,但炭层膨胀倍率并不高且不连续致密,对基材的保护作用不显著;FRNR-EG40 燃烧后形成了明显的膨胀炭层,且呈现出可膨胀石墨特有的蠕虫状炭层,炭层结构连续致密,对基材能起到很好的保护作用;燃烧时能形成连续的膨胀炭层结构应该是EG 在天然橡胶中阻燃效率比IFR 更高的主要原因。Fig.4~Fig.9 为样品的热释放速率(HRR)、总热释放量(THR)、生烟速率(SPR)、总生烟量(TSP)、二氧化碳生成量(CO2P)和一氧化碳生成量(COP)等燃烧性能参数随测试时间变化曲线图,主要数据总结在Tab. 3 中。从表中可以看到,IFR 和EG 的添加均能延长点燃时间(TTI),且EG 比IFR 的作用更大一些,TTI 的延长也意味着添加IFR 和EG 能降低天然橡胶的火灾危险性。

Fig.3 Pictures of the samples after cone calorimeter test

Tab.3 Data of cone calorimeter test of natural rubber and flame-retarded natural rubber

2.3.1 热释放速率及总热释放量:从Fig.4,Fig.5 和Tab. 3 中的数据可以看到,添加40%IFR 后,天然橡胶的热释放速率和总热释放量明显降低,其热释放速率峰值(PHRR)由795 kW/m2下降到426 kW/m2,THR600(600 s 时的总热释放量)由116.3 MJ/m2降低至81.6 MJ/m2。EG 能更有效地降低FRNR 的热释放速率和总热释放量,仅添加10%EG 后FRNR-EG10的PHRR 已降低至464 kW/m2,但此时所形成的炭层不能很好地保护下层材料,且样品受热膨胀后导致受热面积增大,因此FRNR-EG10 的HRR 曲线呈现出达到第1 个峰值降低而后又出现第2 个峰值;与NR 对 比,随 着EG 添 加 的 增 大,PHRR 和THR 数 值均明显降低,FRNR-EG30 和FRNR-EG40 的PHRR 降低至241 kW/m2和211 kW/m2,THR600的数值由116.3 MJ/m2下 降 到52.8MJ/m2和35.6 MJ/m2。从HRR 或THR 曲线图可以看到,添加一定量的IFR 和EG 能有效降低天然橡胶的热释放总量,而添加20%EG 在降低天然橡胶热释放速率和总热释放量的作用与添加40%IFR 的作用基本相当,说明EG 在降低天然橡胶的燃烧热释放量的作用远优于IFR。

Fig.4 HRR curves of natural rubber and flame retarded natural rubber

Fig.5 THR curves of natural rubber and flame retarded natural rubber

2.3.2 烟气生成量:火灾统计研究表明,火灾80%以上的人员死亡是因吸入烟尘及有毒气体昏迷后而致死的,因此材料的火灾烟气危险性已引起人们的高度重视[12]。从Fig.6 和Fig.7 中可以看到,与未阻燃的天然橡胶对比,即使添加40%IFR,FRNR-IFR40的生烟速率和200s 内的总生烟量基本没有降低,TSP600(600 s 时的总生烟量)仅下降了21%;从Fig.8和Fig.9 中可以看到,虽然IFR 的添加虽然能大幅度降低阻燃天然橡胶的CO2生成量但同时也大大增大了其CO 生成量。以上的研究结果说明,IFR 对天然橡胶的抑烟作用不明显,甚至存在增大烟气毒性的风险。仅添加10%的EG 后天然橡胶的生烟速率、总生烟量和CO 生成量已大幅度下降;随着EG 添加量的增大,阻燃天然橡胶的烟气生成量进一步降低,当EG 的添加量达到20%后,FRNR-EG20 的烟气生成速率、总生烟量、CO2及CO 生成量已显著低于NR 的 数 值,FRNR-EG30 和FRNR-EG40 的TSP600数值分别约为NR 的9%和5%,CO2和CO 的生成量分别下降了约60%和70%;以上的研究结果表明,EG在天然橡胶中有明显的抑烟减毒作用。

Fig.6 SPR curves of natural rubber and flame retarded natural rubber

Fig.7 TSP curves of natural rubber and flame retarded natural rubber

Fig.8 CO2 production curves of natural rubber and flame retarded natural rubber

Fig.9 CO production curves of natural rubber and flame retarded natural rubber

2.4 阻燃机理

以上的研究表明,EG 对天然橡胶有优异的阻燃作用,而IFR 在添加其他阻燃协效剂的情况下对天然橡胶能有较好的阻燃效果[13],并没有如在聚烯烃等聚合物材料中一样优异[5]。为了探究造成以上差异的内在原因,本文研究了IFR(样品量与FRNRIFR40 中IFR 的实际质量一致),NR,FRNR-IFR40 和FRNR-EG40 在不同温度下的成炭性,样品照片如Fig .10 所示。从图中可以看到,IFR 在300 ℃已发生熔融,到450 ℃发生明显热分解,500 ℃时已出现明显膨胀成炭,600 ℃时已形成完整致密的膨胀炭层。NR 在300 ℃和350 ℃时未发生明显变化,在400 ℃时体积已明显膨胀,说明此时NR 已开始发生明显的热分解,在450 ℃时NR 体积明显收缩,在500 ℃和600 ℃时NR 已基本完成了热解,仅留下少量 残 炭。FRNR-IFR40 在300 ℃,350 ℃,400 ℃和450 ℃下的形态与NR 非常接近,在500 ℃时虽然表现出一定膨胀成炭的迹象,但在600℃时仅残留了松散的炭;与IFR 和NR 的成炭过程对比,FRNRIFR40 中的IFR 并未在相应的温度下呈现出明显膨胀成炭的现象,FRNR-IFR40 与NR 的热解成炭过程非常类似。FRNR-EG40 在400 ℃前的形态与NR 和FRNR-IFR40 相似,在400 ℃时样品发生明显膨胀成炭,到450 ℃膨胀成炭过程基本完成,炭层在500 ℃和600 ℃下仍能保持完整。分析以上样品的成炭过程可以发现,IFR 为化学膨胀型阻燃剂,在膨胀成炭前会先发生熔融后发生热解反应膨胀成炭,交联的NR 在IFR 熔融热解阶段不能熔融且尚未发生热解,因此NR 阻碍了IFR 高温下的熔融流动、热解反应和膨胀成炭,导致FRNR-IFR40 受热膨胀成炭现象不明显。而EG 属于物理膨胀型阻燃剂,受热后片状的EG 颗粒会自行膨胀形成蠕虫状膨胀炭层,在高温下已软化的NR 对EG 的束缚力很小,不会影响EG 的膨胀成炭,因此FRNR-EG40 在高温下仍能充分膨胀成炭。

Fig.10 Residues of IFR,NR and FRNR at different temperatures RT:room temperature

3 结论

本文对比研究了化学膨胀型阻燃剂(聚磷酸铵/季戊四醇,IFR)和物理膨胀型阻燃剂(可膨胀石墨,EG)对天然橡胶阻燃性能、力学性能、热稳定性和燃烧性能的影响。研究结果表明:IFR 和EG 均能改善天然橡胶的阻燃性能,而EG 的阻燃效果更佳,在天然橡胶中添加20%EG 所达到的阻燃性能已优于添加40%IFR 的样品。IFR 和EG 添加后会严重恶化天然橡胶的力学性能,在应用研究中应设法改善二者与天然橡胶的相容性。IFR 和EG 的添加在降低天然橡胶的初始热分解温度和最大热分解温度的同时,会增大高温成炭率,EG 在增大高温成炭率方面的作用更为显著。IFR 虽能降低天然橡胶的火灾热危险性,但在降低火灾烟气危险性方面作用不大;EG 在天然橡胶中表现出极好的阻燃抑烟减毒作用,EG 质量分数达到30%时阻燃天然橡胶的热释放速率峰值、总热释放量、总生烟量、CO2和CO 的生成量均大幅度降低。阻燃天然橡胶高温成炭行为分析结果表明交联结构的天然橡胶会阻碍IFR 在高温下的热解膨胀成炭,而EG 在受热后能突破天然橡胶的束缚继续膨胀成炭,这可能是在天然橡胶中IFR 阻燃效果不佳而EG 阻燃效果优异的主要原因。