星形含氟嵌段丙烯酸酯聚合物的合成及涂料性能

朱 俊,李 天,陈 瑶,方建波,吴 盾,任 强,汪称意,李 坚

(常州大学材料科学与工程国家级实验教学示范中心江苏省环境友好高分子材料重点实验室常州大学材料科学与工程学院,江苏 常州 213164)

金属腐蚀一直给人们正常的生产生活带来困扰,也给人民的生命财产安全造成了严重威胁[1]。近年来,涂料的使用作为金属防腐的重要手段之一,在人们生产生活中具有举足轻重的地位。防腐涂料种类较多,丙烯酸酯类涂料以其单体种类广泛,优异的耐候性、耐污染性、耐化学腐蚀性等性能[2],被广泛用于防腐面漆,例如汽车、船舶以及其他外用的工业涂料等。

其中,含氟丙烯酸酯涂料在金属防腐领域具有重要的应用价值[3]。由于C-F 键非常稳定,使得含氟丙烯酸酯具有优异的疏水性及疏油性、高强的耐热性和耐腐蚀性能[4~7]。因此,涂覆于金属表面可以隔绝金属与水及空气等其他成分的接触,保护金属不受腐蚀。但大部分含氟聚合物在有机溶剂或其他树脂中的溶解性较差。与此同时,当今大部分涂料均为线型聚合物,随着相对分子质量的增加,涂料的性能虽有提升但是聚合物的黏度也会随之上升,由此所需的溶剂及助剂也会增加,不仅造成生产成本的提高,也会增加VOC 的排放量,对环境造成污染,也对人们的身体造成危害。

区别于线型聚合物,星形聚合物是指含多条相同或相异且无主、支链区分的线型链通过数目有限的节点(化学键)连接于同一中心核体所形成的星形聚合物[8,9]。与同等相对分子质量的线型聚合物相比,星形聚合物具备较高的表面官能度,较低的分子间和分子内缠绕,较小的流体动力学体积,较低的扩散系数、熔融黏度和结晶度等独特的性质[10]。因此,与同等相对分子质量线型聚合物相比,星形聚合物溶液的黏度更低。于是在施工黏度下,涂料用星形聚合物树脂的VOC 含量就可以更低,对降低涂料行业VOC 排放具有重要意义[11]。

同时,利用嵌段聚合的方式将含氟丙烯酸酯单体与其他功能性丙烯酸酯单体聚合成嵌段聚合物[12],既能改善含氟聚合物在有机溶剂中的溶解性还可以赋予聚合物新的非均相聚集态结构,扩大含氟聚合物的应用范围。

本文利用引发剂连续再生原子转移自由基聚合[13](ICAR-ATRP)合成了聚(甲基丙烯酸正丁酯-co-甲基丙烯酸缩水甘油酯)-b-聚甲基丙烯酸十二氟庚酯两嵌段星形聚合物(PBGF),兼具星形聚合物及嵌段聚合物的优点。同时,不同的GMA 含量可以赋予聚合物不同的交联度。基于这类聚合物,可以开发高固体分疏水涂料。

1 实验部分

1.1 原料与试剂

甲基丙烯酸丁酯(BMA,0.90 g/mL,25 ℃)、甲基丙烯酸缩水甘油酯(GMA,1.075 g/mL,20 ℃)、苯甲醚、三乙胺:化学纯,上海凌峰化学试剂有限公司;无水乙醇、二碘甲烷:分析纯,上海凌峰化学试剂有限公司;甲基丙烯酸十二氟庚酯(DFHMA,1.59 g/mL,25 ℃):化学纯,哈尔滨雪佳氟硅化学有限公司;溴化铜(CuBr2)、五甲基二乙烯基三胺(PMDETA)、4,4′-二氨基二环己基甲烷(DDCM)、偶氮二异丁腈(AIBN)、季戊四醇、双季戊四醇、三羟甲基丙烷:分析纯,购于阿拉丁试剂有限公司;叔碳酸缩水甘油酯(E-10P)、α-溴代异丁酰溴、丙二醇甲醚醋酸酯:化学纯,购于阿拉丁试剂有限公司;α-溴代异丁酸乙酯(EbiB):纯度99.7%,购于阿拉丁试剂有限公司;甲苯、四氢呋喃(THF)、中性氧化铝:国药集团化学试剂有限公司;聚酰胺8115:胺氢当量为257 g,江西宜春远大。

1.2 多官能度引发剂的合成

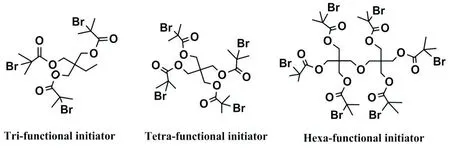

参照笔者课题组的前期研究结果[13],以季戊四醇、双季戊四醇、三羟甲基丙烷、三乙胺、α-溴代异丁酰溴为原料,THF 做溶剂,依次合成三、四、六官能度的引发剂——三羟甲基丙烷三(α-溴代异丁酸酯)、季戊四醇四(α-溴代异丁酸酯)、双季戊四醇六(α-溴代异丁酸酯)。

Fig.1 Tri,tetra and hexa-functional initiators

1.3 含氟星形嵌段共聚物的合成

以合成GMA 质量分数10%的六臂星形聚合物(6-arms 2)为例,采用ICAR-ATRP 在75 ℃左右,以甲苯为溶剂合成两嵌段含氟丙烯酸酯。首先将单体BMA 28.44 g(0.2 mol)、GMA 4.74 g(0.0333 mol)、引发剂双季戊四醇六(α-溴代异丁酸酯)1.0825 g(9.48×10-4mol)、质量浓度3.5%的CuBr2/无水乙醇溶液0.5152 g(8.067×10-5mol)作催化剂、配体PMDETA 0.1211 g(8.067×10-4mol)、还 原 剂AIBN 0.1148 g(8.067×10-4mol)、苯甲醚1.54 g(0.01 mol)及溶剂甲苯25 g 加入到三口圆底烧瓶中,将反应体系预先充入氩气鼓泡30 min 后,在氩气氛围下75 ℃左右油浴搅拌反应7 h,得到第1 段共聚产物P(BMA-co-GMA),简称PBG;然后向上述体系中加入已通氩气鼓泡30 min 的含氟单体DFHMA 14.22 g(0.0356 mol),并在同一温度下继续反应7 h 左右,得到第2段产物P(BMA-co-GMA)-b-PDFHMA,简称PBGF;最后将得到的产物用乙酸乙酯溶解后采用中性Al2O3过柱去除铜离子,减压蒸馏和甲醇沉淀去除产物中的溶剂及未反应完的单体。将最终产物铺于离型纸上呈薄层,自然干燥12 h 后再真空干燥24 h 得到六臂星形含氟嵌段丙烯酸酯聚合物。同理改变单体添加量和引发剂种类可合成不同嵌段组成和结构组成的含氟丙烯酸酯两嵌段共聚物。

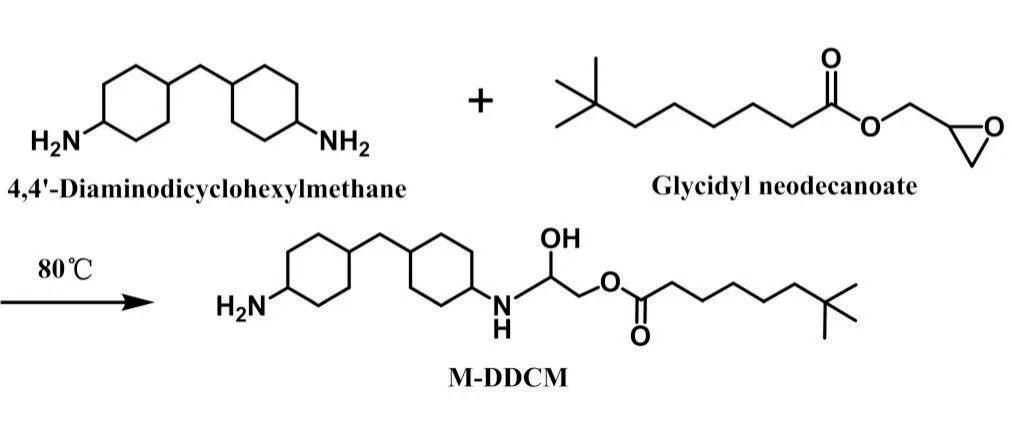

本实验设计了7 种相对分子质量为5 万的聚合物,其中linear,3-arms,4-arms,6-arms 2 单体组成的质量分数相同,6-arms 1~4 这4 种聚合物的GMA 含量不同,具体组成如Tab.1 所示。

Tab. 1 Theoretical copolymerization composition of all polymers

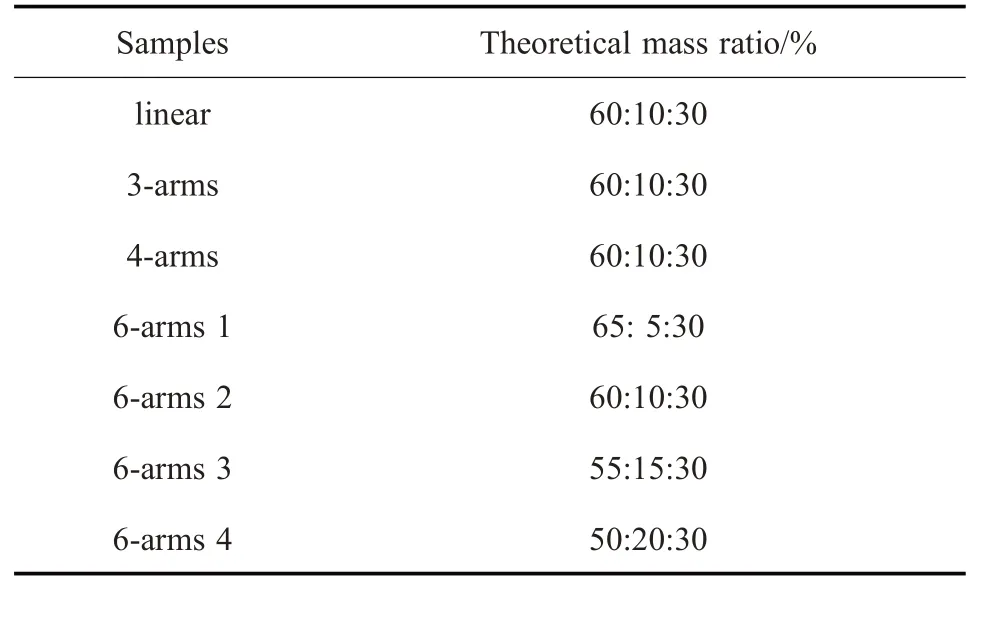

1.4 固化剂的制备

根据笔者课题组的前期研究成果[12],本文利用改性的脂环胺4,4′-二氨基二环己基甲烷(M-DDCM)固化含环氧基团的聚合物。脂环胺固化剂具有良好的紫外光稳定性,有助于提高含有环氧基团涂料的耐候性。向三口烧瓶中加入50 g (0.24 mol)4,4′-二氨基二环己基甲烷,并用恒压滴液漏斗控制滴速3 s每滴,滴入54.27 g(0.24 mol)叔碳酸缩水甘油酯,80 ℃机械搅拌反应4 h 得最终产物M-DDCM,胺当量为141.56 g。

1.5 漆膜的制备

1.5.1 非固化漆膜的制备:分别取8 g 聚合物溶于12 g 溶剂丙二醇甲醚醋酸酯中(固含量为40%),待其全部溶解均匀后用50μm 线棒刮板,涂在打磨好且洁净的马口铁片上,常温静置7 d,得到漆膜厚度约为20μm,测其漆膜性能。

1.5.2 固化漆膜的制备:以6-arms 2 为例,配制6 g固含量为40%的清漆,环氧值为0.07 mol/100 g,根据上述胺当量计算出该清漆需要加入0.24 g 自制固化剂,待混合均匀,重复上述涂布操作,即可得到固化的漆膜。

1.5.3 钛白粉浆料的制备:丙二醇甲醚醋酸酯148.8 g,、正丁醇16.5 g、BYK 110 分散剂9.75 g、钛白粉325 g,500 g 3 mm 玻璃微珠,3000 r/min,砂磨1 h,过滤,得到白色色浆。

1.5.4 色漆漆膜的制备:以6-arms 2 为例,分别取6

g 固含量为40%的清漆,环氧值为0.07 mol/100 g,均加入65%钛白粉分散液1.8 g,根据上述胺当量计算出该清漆需要加入0.24 g 自制固化剂M-DDCM 及市售固化剂1.0794 g,待混合均匀,重复上述涂布操作,即可得到不同固化剂的色漆漆膜。

1.6 测试与表征

1.6.1 相对分子质量测试:采用美国Waters 公司

WATERS515 型凝胶渗透色谱仪(GPC)、美国Wyatt公司的十八角激光光散射仪进行相对分子质量测定。

1.6.21H-NMR 谱分析:采用德国Bruker 公司ARX-400 核磁共振仪进行测定。

1.6.3 黏度测试:依据GB/T9751-1988 采用上海昌吉地质仪器有限公司NDJ-79 型旋转黏度计对不同固含量及分子结构的聚合物溶液黏度进行测定。

1.6.4 玻璃化转变温度(Tg)测试:采用美国Perkin Elmer 公司Pyris 8500 型差示扫描量热仪进行测定,升温速率10 ℃/min。

1.6.5. 接触角测试:采用广东达因特接触角测量仪JC2000D。标准液体为去离子水,液滴体积4μL。要求漆膜表面平滑,选取漆膜上5 处点位进行接触角测试取平均值。

1.6.6 漆膜基本性能测试:依据GB/T 9754-2007 测试漆膜光泽,依据GB/T 6739-2006 测试漆膜硬度,依据GB/T 9286-1998 测试漆膜附着力,依据GB/T 1732-1993 测试漆膜耐冲击性。

1.6.7 耐候性测试:依据GB/T 1766-2008 对不同固化剂的色漆进行涂层老化的评级,依据GB/T 3181-2008 测试色差。采用普申检测仪器(上海)有限公司LUV-2 紫外加速老化试验机对不同固化剂的色漆进行紫外老化测试,测试时,紫外光波长313 nm、温度40 ℃、紫外暴晒功率为0.06 kW。

2 结果与讨论

2.1 聚合物结构表征

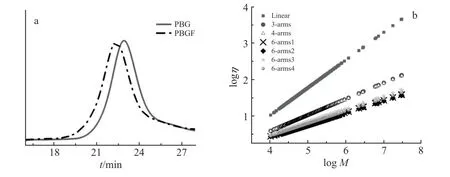

通过凝胶渗透色谱,多角度激光光散射和特性黏度检测器联用技术,分别表征了聚合物第1 段与第2段的相对分子质量,并把最终产物的相对分子质量列于Tab.2,同时得到7 种聚合物的Mark-Houwink 对数曲线。

Fig.3 a 选取的是6-arms 2 第1、2 段GPC 曲线图,嵌段前后峰顶对应流出时间分别为23 min,22 min,聚合物的流出时间变短,且为单峰,说明第1 段聚合物成功扩链接上了第2 段。

Fig. 2 Synthesis process of M-DDCM

Fig.3 b 为7 种聚合物的Mark-Houwink 对数曲线,通过线性拟合求得的直线斜率即为Mark-Houwink 方程中的α值,列于Tab.1 中。

Fig.3(a)GPC curves at the first and second stage for the preparation of P(BMA-co-GMA)-b-PDFHMA(6-arms 2);(b)Mark-Houwink plots of linear and star fluorinated block polymers

式中:K,α—Mark-Houwink 常数;M—相对分子质量;η—特性黏度;K—与体系有关;α—反映高分子在溶液中的形态[14]。

从Tab.2 中数据可以看出,实际相对分子质量与理论分子量接近,反映可控性较好。线型聚合物的α为0.758,而相同化学组成的三臂、四臂、六臂星形共聚物α值分别为0.440,0.437,0.326,说明在同等相对分子质量情况下,臂数高的星形聚合物更接近于球形的结构,更加有利于降低体系的黏度。

Tab.2 Polymer molecular weight parameters

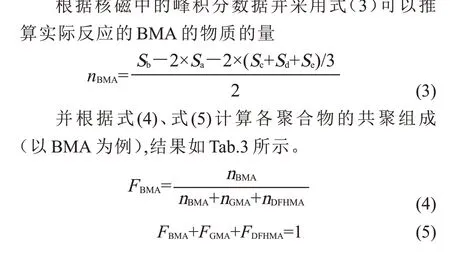

2.2 聚合物共聚组成分析

如Fig.4 所示,该图为6-arms 4 星形聚合物的核磁图。δ2.5~3.0 为GMA 上环氧基团亚甲基—CH2的2 个质子峰,δ3.25 为GMA 环氧基团—CH 的质子峰,δ5.5 为DFHMA 上末端的质子峰,δ3.75~4.75 处为与丙烯酸酯基相连的亚甲基上的质子峰。

Fig.4 Proton NMR spectra of polymer 6 arms-4

Fig. 5 DSC curves of linear and star polymers

从Tab.3 可以分析得出,理论上各单体投料的摩尔比,与计算得到的各单体摩尔比接近,证明合成过程成功控制了共聚物的组成。

Tab.3 Copolymerization composition of all polymers

2.3 聚合物的差示扫描量热分析

聚合物的玻璃化转变温度会对其漆膜的性能产生较大影响,为此,采用DSC 对聚合物玻璃化转变温度进行测定。

从Fig.5 的DSC 曲线对比分析得出,对于linear,3-arms,4-arms 和6-arms 2 聚合物,其化学组成基本相同(见Tab.3),但Tg逐渐降低,这与星形结构聚合物的分子间和分子内链缠结程度低,自由体积更大的规律一致。对于6-arms 1~4 这4 种聚合物虽均为六臂星形结构,但随着GMA 含量的增加,聚合物的玻璃化转变温度提升。这是由于GMA 结构单元本身的刚性和极性较强,其含量提高,使得聚合物的Tg逐渐上升。总体来看,所有聚合物的Tg都高于室温,能满足作为涂料用树脂的要求。

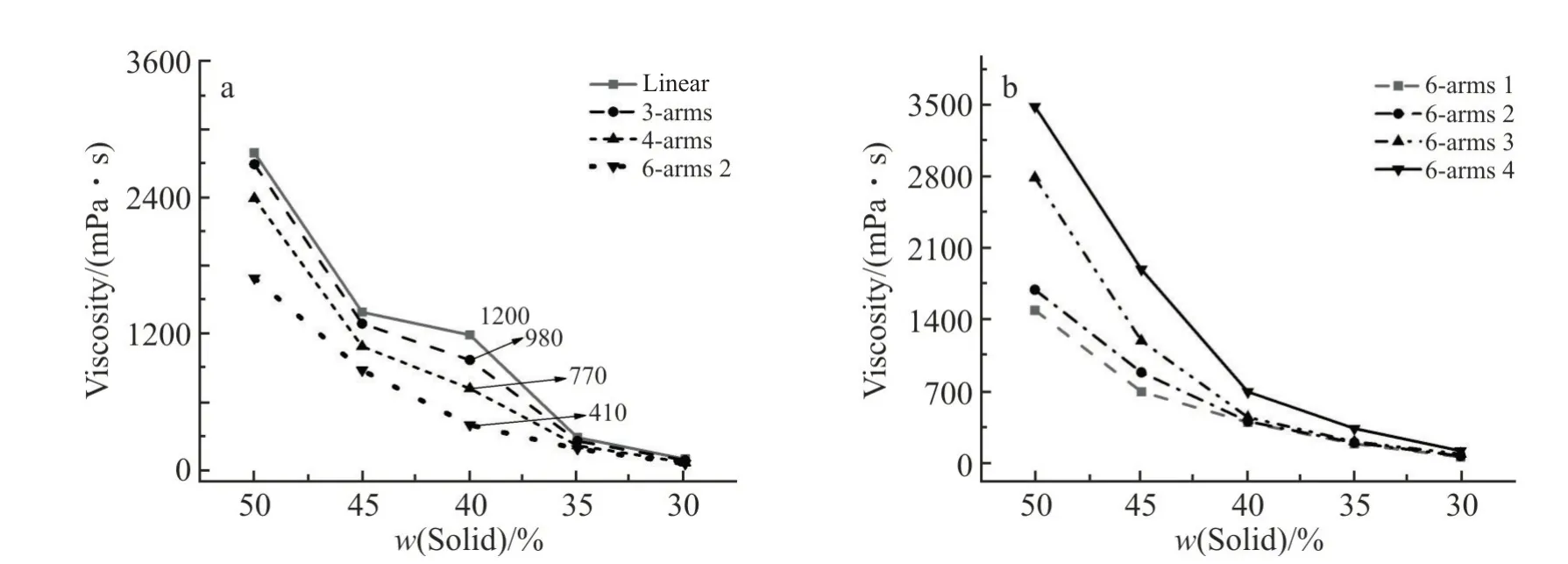

2.4 聚合物黏度与固含量的关系

聚合物黏度对涂料施工及漆膜性能影响较大。本实验采用丙二醇甲醚醋酸酯作为溶剂,采用旋转黏度计对聚合物黏度与固含量关系进行探索,并依据测试结果选取适合的施工条件。

如Fig.6 所示,随着固含量的降低,聚合物黏度也随之下降,这主要是由于溶剂的稀释作用;从Fig.6a 可以看出,同等相对分子质量的聚合物,随着聚合物的臂数增多,黏度也随之变小,这与Tab.2 所得到的,臂数越多的聚合物的α值越小的规律一致;同时从Fig.6b 中可以看出,同等相对分子质量和臂数情况下,随着GMA 含量增多,黏度变大,这与聚合物分子链刚性变强,玻璃化转变温度上升的规律一致。采用线棒涂布,黏度太高会影响漆膜的流平性,当固含量为40%时,6-arms 2 聚合物的黏度仅为410 mPa·s,满足涂料一般喷涂的施工要求。而相同化学组成的linear,3-arms,4-arms 对应聚合物溶液的黏度分别为1200 mPa·s,980 mPa·s 和770 mPa·s,明显高于6-arms 2 聚合物的黏度。为了保持制备清漆的固含量一致,统一采用40%固含量的树脂,采用线棒刮涂的方式来进行后续的漆膜制备和性能研究。

Fig.6 Polymer solution viscosity versus solid content

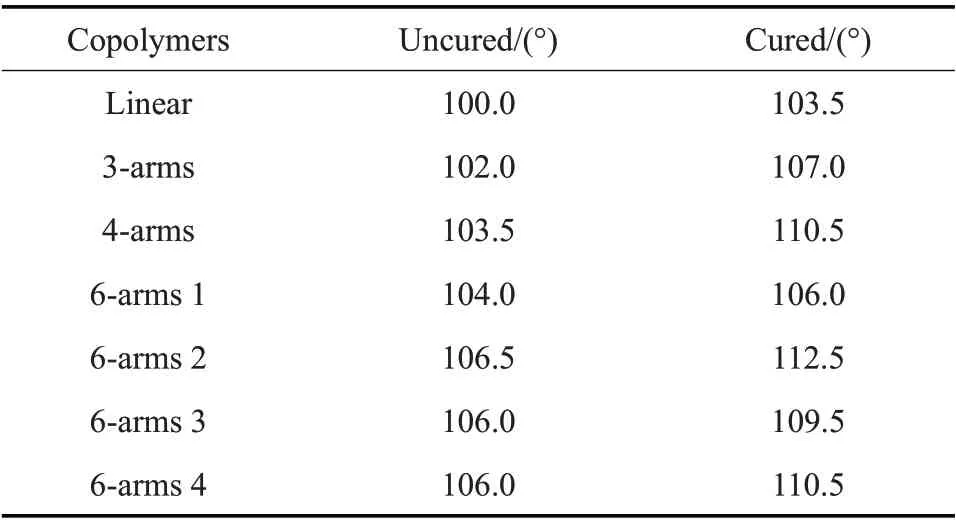

2.5 漆膜疏水性能

根据DSC 测试得知,所合树脂的玻璃化转变温度略高于室温,本身可以较好地成膜。聚合物的GMA 结构单元中含有环氧基团,可采用合适的固化剂固化,进一步调整漆膜性能。为了研究聚合物固化前后漆膜性能的变化,首先对未固化的(Uncured)漆膜进行疏水性能测试,再采用自制固化剂M-DDCM 与树脂做成涂料,对固化的(Cured)漆膜进行疏水性能测试,将两者进行性能对比,如Tab.4 所示。

Tab. 4 Water contact angle of cured and uncured coatings

Tab.4 为不同共聚组成聚合物漆膜的水接触角。可见无论是否加入固化剂,共聚组成相近的linear,3-arms,4-arms,6-arms 2 聚合物漆膜水接触角随臂数的增加而增大;与此同时,固化后的水接触角比固化前水接触角高。

这主要归因于同组分的linear,3-arms,4-arms,6-arms 2 聚合物,臂数增多黏度降低,流平性相较于线型聚合物更好,随着溶剂的挥发,链缠绕更少的星形聚合物更有利于含氟链段向表面迁移,形成微纳级凹凸结构,从而更有利于疏水。自制脂环胺固化剂M-DDCM 本身的脂肪环结构有较强的疏水作用,加入固化后,使漆膜疏水组分变多,因此水接触角较固化前有了进一步提升。

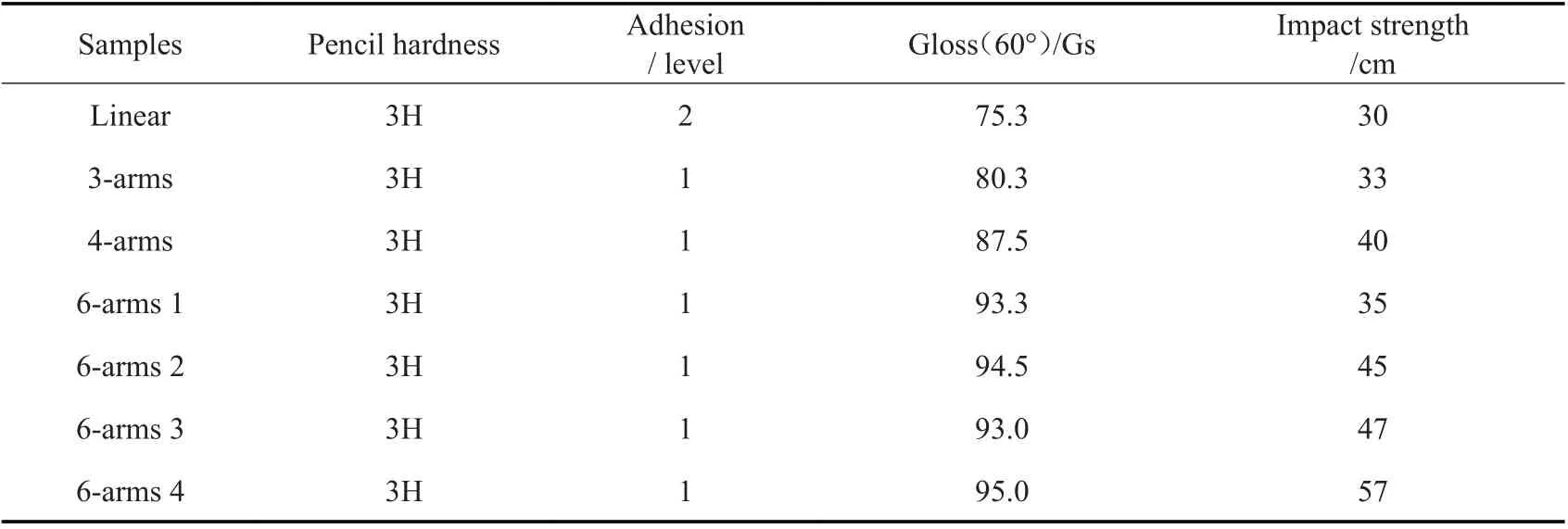

2.6 漆膜基本物理性能

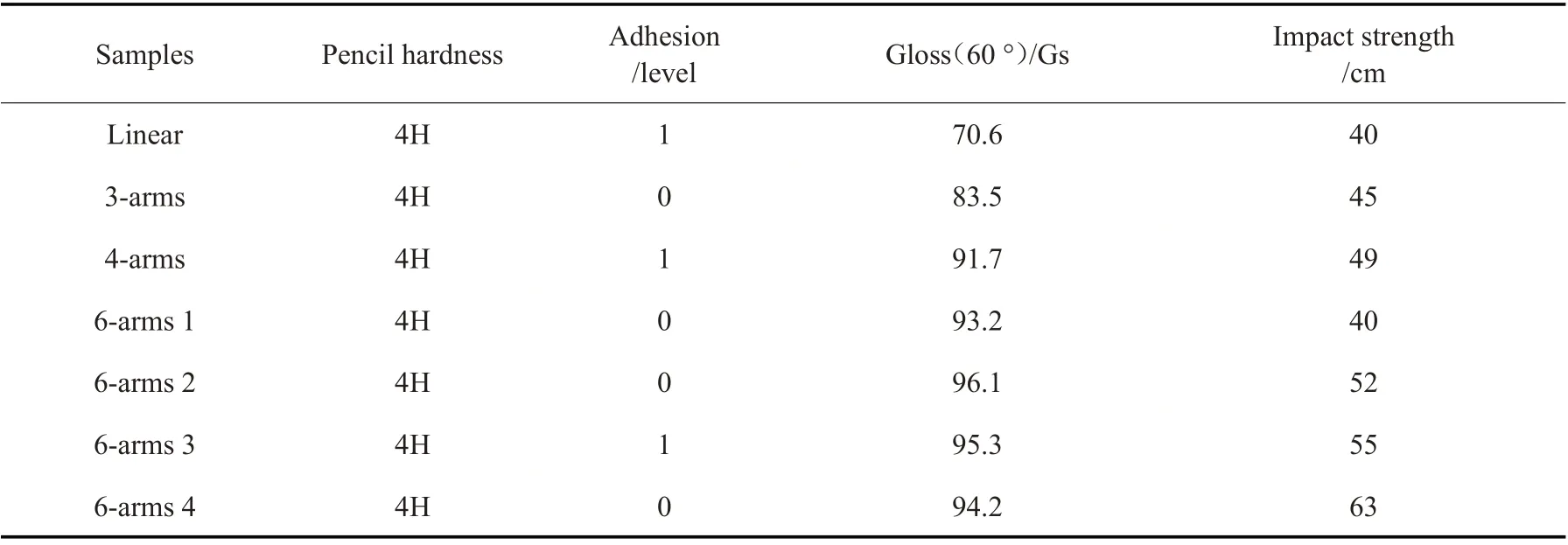

从Tab.5 可以分析得出,7 种聚合物未固化的漆膜已经具备了较好的铅笔硬度和附着力以及抗冲击强度。这说明设计聚合物相对分子质量为5×104左右能够满足涂料用树脂的要求。

Tab.5 Mechanical properties of uncured coating films

同时,可以发现同等GMA 结构单元含量的linear,3-arms,4arms,6-arms 2 的漆膜冲击强度随着聚合物臂数的增多而变大,可见星形结构有利于提高漆膜的力学性能[13]。相对于线型聚合物,多臂星形聚合物分子内部具有更多的纳米尺度自由体积,这有利于漆膜发生冲击变形时缓冲应力[15]。由Tab.6 也可以看出(6-arms 1~4),随着GMA 含量的增加,漆膜的冲击强度逐渐提高。

Tab.6 Mechanical properties of cured coating films

对比Tab.5,从Tab.6 中的数据可以看出,漆膜固化后,其铅笔硬度、附着力、冲击强度都有一定提升。这主要是因为GMA 结构单元中的环氧基团与固化剂反应,树脂发生了交联,使得漆膜的力学性能有了一定提升。同时,由于星形聚合物涂料的黏度更低,因此在成膜时流平性更好,其对应漆膜的光泽度都优于线型聚合物。

2.7 漆膜耐紫外老化性能

为了测试树脂体系的基本耐老化性能,采用合成的固化剂和市售的聚酰胺类固化剂8115 分别与星形聚合物6-arms 2 树脂和白色色浆,刮涂了2 种不同固化剂的色漆进行比对,测出结果如Tab.7 所示。

Tab.7 UV aging resistance of coloured coatings with different curing agents

从Tab.7 中可见,2 种色漆漆膜的起始光泽度分别为70.3 Gs 和69.5 Gs,但是在老化过程中,MDDCM 所固化的色漆漆膜光泽度始终高于8115 固化的色漆漆膜;且色差变化也明显低于8115。聚酰胺固化剂是脂肪酸与脂肪胺在高温下的酯化产物,本身的颜色较深。M-DDCM 的脂环胺结构相对于脂肪胺更耐紫外线,不容易发生黄变,因此使得漆膜具有更好的耐紫外老化性能。

3 结论

(1) 本文利用引发剂连续再生原子转移自由基聚合成功合成了分子量分布较窄、相对分子质量在5×104左右的线型和星形聚(甲基丙烯酸正丁酯-co-甲基丙烯酸缩水甘油酯)-b-聚甲基丙烯酸十二氟庚酯。

(2) 相比于线型聚合物,相同化学组成的星形含氟嵌段聚合物具有更低的玻璃化转变温度,溶液具有更低的黏度,对提高涂料用聚合物固含量具有积极影响;且具有更好的漆膜力学性能、疏水性能及光泽度。

(3) GMA 结构单元的引入对漆膜的力学性能具有积极影响,适当的添加量不仅能够增加含氟树脂的附着力、漆膜性能,后期还可依据引入环氧基团这一反应性基团进行进一步改性,或引入其他功能性成分赋予漆膜新的性能。固化后的水接触角进一步提高,疏水性增强。

(4) 耐紫外老化测试表明,采用自制的脂环胺固化剂配合含氟嵌段丙烯酸酯树脂的白色涂料比市售的聚酰胺固化剂对应的涂料配方具有更好的耐紫外老化性能。