高钢级管道环焊缝裂纹失效分析

雷铮强, 戴联双, 王富祥, 王维斌, 冯庆善

(1.国家管网集团科学技术研究总院分公司,河北 廊坊 065000;2.国家石油天然气管网集团有限公司,北京 100013)

创新点: 首次系统总结了当前国内含裂纹缺陷的环焊缝失效分析流程和结果,揭示了环焊缝裂纹缺陷出现的现象和规律,并针对新建管道和在役管道环焊缝开裂失效分别提出了针对性安全管控措施建议。

0 前言

随着国内油气管道环焊缝安全质量风险排查工作[1-3]的深入开展,国内相关管道业主单位首次面临环焊缝裂纹失效形成机制不清楚,防范管控措施不明确等技术和管理难题。在此情况下,数十道含裂纹缺陷的环焊缝割口被送检,进行失效分析和裂纹成因调查。目前国内绝大多数环焊缝裂纹缺陷出现在X70及X80等高钢级输气管道,其失效分析内容主要侧重裂纹缺陷的检测与验证、管材及环焊缝理化性能检验、金相观察及裂纹断口分析,以及裂纹成因分析等方面。基于当前含裂纹缺陷环焊缝的失效分析技术现状和结果,文中进行统计分析和存在问题梳理,归纳总结失效因素和结论,为环焊缝失效分析和管理深化提供参考依据。

1 含裂纹缺陷的环焊缝排查结果概述

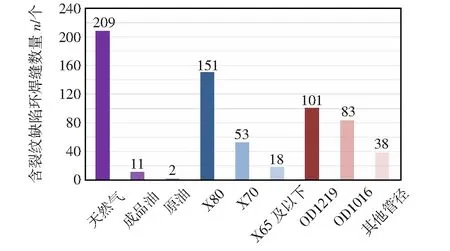

据不完全统计,已开挖2万余道环焊缝中,通过无损检测发现含裂纹缺陷的环焊缝500余道,且裂纹缺陷主要集中在X70和X80等高钢级、大口径输气管道。如图1所示,大口径管道主要是以西二线和中缅等天然气管道为代表的OD1219和OD1016 2种管径,主要涉及X80和X70 2种管材,其天然气管道上发现的含裂纹缺陷环焊缝占比超过98%。因此,大口径、高钢级输气管道是环焊缝裂纹成因和失效风险管控的重点对象。

图1 含裂纹缺陷环焊缝的分类统计结果

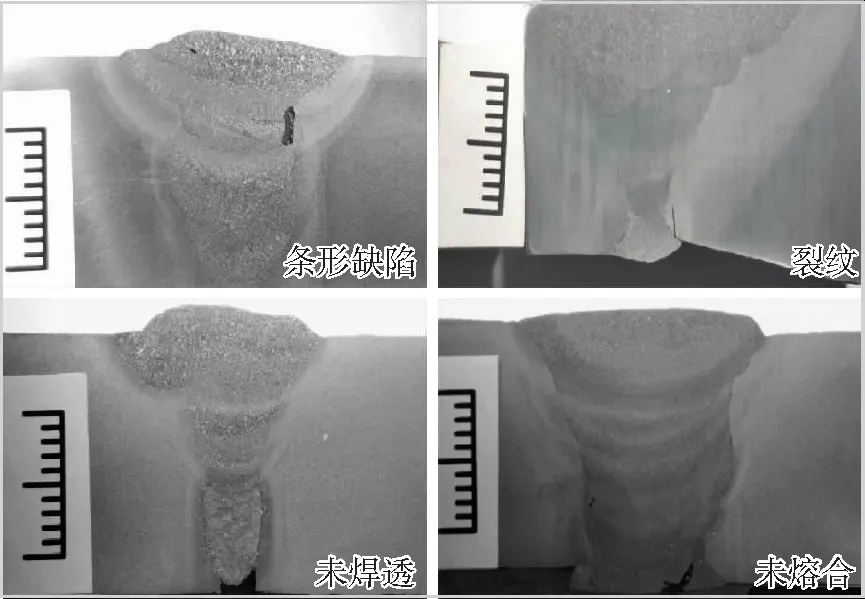

环焊缝开挖无损检测常用手段包括射线检测和超声检测,这2种无损检测手段相互补充,可对裂纹缺陷进行定性和尺寸量化。由于现场条件、缺陷误判等影响,通过上述无损检测报告的裂纹缺陷,除真实裂纹缺陷外,还可能包括未熔合、形状不规则的条形缺陷等,缺陷形貌参如图2所示。显然,除真实裂纹缺陷外,未熔合等具有裂纹特征的平面型缺陷,其形成机制可归因为施工条件和焊接操作等管道施工环节。而真实裂纹缺陷包括热裂纹、冷裂纹和管道服役阶段形成的焊缝开裂等,其形成时期涉及管道施工和运营2个不同阶段,是环焊缝裂纹成因分析和失效防控的重要范围,对提升管道环焊缝的本质安全有重要意义[4-6]。

图2 环焊缝裂纹缺陷的真实形貌

2 失效分析内容及前期工作概述

2.1 失效分析内容

如图3所示,为开展环焊缝失效分析并确定裂纹成因,从现场服役条件数据采集、割口环焊缝宏观形貌测量、环焊缝缺陷无损检测、母材及焊缝常规性能测试、断面分析及裂纹成因分析等6个环节展开。其中,割口环焊缝宏观形貌测量、环焊缝缺陷无损检测、母材及焊缝常规性能测试等3个方面的失效分析内容有较明确的管道设计施工规范,其失效分析主要的目的是验证环焊缝的真实状况及是否符合相关标准规范要求。现场条件数据采集、断面分析方面,侧重对环焊缝的附加载荷、环焊缝缺陷的宏微观形貌、缺陷附近化学成分等理化性能的深入剖析。最后通过现场和试验室的失效分析数据,推断环焊缝裂纹的成因。

图3 含裂纹缺陷环焊缝失效分析的主要流程及内容

当前,由于环焊缝裂纹焊口分布分散,涉及南北气候、山区和平原等多种地理环境,同时还涉及不同地区管道设计、建设、运营和失效分析工作承担单位。失效分析报告的格式、内容、和执行标准和结论存在差异,文中基于择优原则对失效分析的不同环节,进行相关内容的归纳和总结,为后续的相关失效分析工作提供经验借鉴。

2.2 服役条件数据采集

现场服役条件所采集的数据主要包括管道基本属性和服役环境2个方面。管道基本属性数据包括:钢级、压力、管径、壁厚、管长、焊接工艺、焊口类型(连头口、变壁厚口及返修口等)、施工年份、施工季节、施工单位、检测单位及结果、监理单位等。服役环境数据包括地形、穿跨越情况、埋深、高程、内检测报告焊缝异常情况、壁厚差、与连头口等特殊焊口的距离、与弯管距离、割口后管道错口情况、焊口坐标等。

服役条件数据主要用于环焊缝是否存在明显的附加载荷评估,如连头口、变壁厚、穿跨越等产生的应力集中、管道组装应力及可能的疲劳载荷等。如图4所示的某输气管道切口后错口情况,需要在割口前测量到到管道轴向和径向的错口位移,后期可通过有限元等方法[7]对管道环焊缝的附加拉应力和切应力进行评估。

图4 某输气管道切口后错口情况示例

2.3 割口环焊缝宏微观形貌测量

结合管线现场焊接的工艺规程和外观检查等要求,割口环焊缝被送至失效分析机构时,首先进行外观检测并记录结果。表1为对环焊缝宽度、余高、错边和管道壁厚、是否存在焊瘤等数据进行测量,并与相关施工验收标准相比较,其结果可在一定程度上反应出管道环焊缝是否存在成形不良等施工质量情况。在后续的金相分析阶段,还会观测焊道数和焊层数。等割口环焊缝宏微观形貌如图5所示,其中包括了正常环焊缝、成形不良及内部焊瘤等常见情况。

表1 割口环焊缝宏微观形貌测量结果与标准对照表

图5 正常环焊缝与成形不良环焊缝示例

环焊缝的施焊层道数没有明确的标准要求,但是通过已开展的失效分析案例发现,焊接层道数偏低的环焊缝,通常与焊缝成形不良、焊接缺陷、断裂韧性偏低等现象有关,其可能原因是对口间隙小、对口应力大、焊接电流增大导致了焊缝力学性能降低等。如图6所示15.3mm/18.4 mm变壁厚X80管道环焊缝,金相试样进行观察发现存在一高度为 5.7 mm的埋藏裂纹,位于5:48方位,裂纹处有明显的根部补焊痕迹,底部焊缝仅由2层3道内部补焊而成,焊缝单个冲击吸收能量最低值为8 J。过大的内补焊热输入和焊层厚度,导致填充焊缝材料冲击韧性下降,造成微孔处焊缝开裂,与其它大多数焊缝裂纹存在于根部位置形成鲜明对比。

2.4 割口环焊缝缺陷的无损检测

割口送检后再次在试验室条件下进行无损检测,一方面用于对裂纹等环焊缝缺陷的定性和准确定位,为环焊缝缺陷的微观试样和力学性能测试试样做准备。另一方面,通过对比建设期底片,确定环焊缝中的裂纹缺陷的形成时期。

对照建设期底片和管道运行若干年后的开挖复拍底片,根据建设期有无裂纹的黑度显示,判断裂纹是在焊接施工过程产生,还是在管道运行过程产生。判断裂纹产生的时期和增长情况,有助于分析裂纹的成因和明确裂纹缺陷管段进一步发生开裂失效的管控措施。

需要指出的是,对于小部分发现的管道环焊缝根部开口的裂纹,其深度较浅导致底片的黑度显示不明显。因此在环焊缝裂纹缺陷的检测中,通常还同时采用了UT,TOFD,PAUT等超声检测技术[8]进行平面型缺陷的检测,弥补射线检测的在浅表面裂纹和缺陷深度尺寸量化方面的不足。

3 失效分析结果及裂纹成因

3.1 环焊缝裂纹失效分析规律总结分析

表2中共进行了23个X80和X70输气管道环焊缝的失效分析,主要结果入列表所示。这23个环焊缝,均通过环焊缝断面观察确定为裂纹缺陷,不包括未熔合等平面型缺陷。

表2 X70及X80管道环焊缝裂纹失效分析结果

3.1.1裂纹缺陷的形成时期

对裂纹缺陷的建设期射线检测底片复审,发现12道环焊缝的建设期底片中存在裂纹的线性黑度显示,约占全部23处裂纹环焊缝的52%。由此可见,管道运行期形成的环焊缝裂纹比例与焊接施工产生的裂纹缺陷比例相当。

3.1.2裂纹缺陷的位置

如图7所示,按照裂纹环焊缝裂纹分为根焊裂纹和填充焊裂纹,通过断面观察,根焊裂纹共有20处,占23处失效分析裂纹缺陷的87%。并且从环焊缝裂纹沿管道周向的时钟方位看,大部分裂纹出现在管道顶部(10:00~2:00附近)和底部(4:00~8:00)附近(图8),且大部分裂纹位于变壁厚环焊缝。

图7 环焊缝根焊裂纹与填充焊裂纹形貌

图8 环焊缝裂纹缺陷的时钟方位分布

3.1.3含裂纹环焊缝与焊缝成形状况相关性

从环焊缝余高、错边,以及是否存在焊瘤内凹等外观情况,给出了环焊缝焊接成形差和良好2种分级。由表2可见,出现裂纹缺陷的环焊缝的焊接成形状况通常较差,少数出现裂纹的环焊缝成形状态良好,但进一步的外观检查和断面观察发现,也常见补焊、打磨等情形。

3.1.4焊缝力学性能指标

相关设计和施工标准给出管道现场焊接环焊缝的强度和冲击韧性指标要求。对于X80和X70管道环焊缝,其抗拉强度不低于625 MPa和570 MPa,冲击韧性不低于60 J和56 J,环焊缝硬度不高于300 HV和275 HV,见表2。根据环焊缝力学性能的测试结果,测试的18个含裂纹环焊缝的冲击性能,共有14个冲击性能不合格,约占77%。极少数环焊缝的抗拉强度和硬度不合格,相比之下,可见冲击韧性不合格是环焊缝开裂的关键性能指标。

3.1.5环焊缝刻槽锤断和弯曲性能

刻槽锤断可验证环焊缝焊接缺陷是否超标,弯曲性能测试验证环焊缝的抗弯曲性能。由测试结果可见,经测试的12个含裂纹缺陷环焊缝,其中5个环焊缝的弯曲性能不合格。

3.2 环焊缝裂纹成因探讨

3.2.1主要原因

建设期焊接施工不当和裂纹缺陷的漏评误判。从上述环焊缝裂纹失效分析结果规律可见,变壁厚、管道顶部起弧和底部收弧位置附近出现裂纹比例较大,这些位置的焊接电流波动、焊接施工难度较大,环焊缝冲击韧性指标偏低,无论是在焊接过程还是在服役过程,均容易发生环焊缝开裂,形成裂纹缺陷。发生在焊接施工阶段的裂纹,理论上应通过射线超声等无损检测手段发现并去除。但客观上,存在较浅裂纹缺陷检测的盲区和现有无损检测技术局限性,导致裂纹缺陷遗留在环焊缝上。

3.2.2次要原因

根焊应力集中导致裂纹的产生。X80等高强钢管道环焊缝焊接采用了V形坡口,且根焊的焊条强度等级较填充焊强度等级低[9-10],在变壁厚、错边、内凹等成形不良因素影响下形成根部应力集中,在管道下沟吊装、服役过程中土体位移产生的附加弯曲载荷等,在超出根焊承载能力和冲击韧性指标偏低情况下,发生根焊开裂。

3.2.3防范措施及建议

焊接施工环节,加强针对根焊裂纹的无损检测工艺,减少裂纹漏评误判可避免约一半的裂纹缺陷。加强环焊缝外观检测,对外观检测不合格和成形较差的环焊缝,增加检测项目。对在役管道,重点防范弯曲等附加载荷影响。进一步研究环焊缝裂纹缺陷的失效分析,从裂纹微观形貌、材料断裂韧性等角度进行深度分析,研究环焊缝裂纹形成的微观机理和控制参数。

4 结论

(1)X70及X80管道环焊缝裂纹以根焊开裂形式为主。

(2)变壁厚、管道顶部和底部等位置容易发生环焊缝裂纹缺陷,焊接施工和缺陷无损检测及评判时应重点关注,尽量避免漏评误判。

(3)焊瘤、错边、余高等外观检测指标超标,导致环焊缝成形较差,影响裂纹缺陷的检出并加重根焊位置的应力集中。

(4)建议对新建管道加强针对管道环焊缝外观检测、根焊裂纹检测工艺。对在役管道,重点防范弯曲等附加载荷影响,并加强环焊缝安全质量风险排查。依托环焊缝裂纹失效分析,进一步研究环焊缝裂纹形成的微观机理和控制参数。