核电321不锈钢旋转电弧窄间隙GTAW工艺

陈崇龙, 周继辉, 李侃, 方超, 谷国超, 贾传宝

(1. 中核检修有限公司,山东 青岛 266400;2.山东大学,材料液固结构演变与加工教育部重点实验室,济南 250061;3. 特种焊接技术安徽省重点实验室,安徽 淮南 232000)

创新点: 采用旋转电弧NG-GTAW新工艺,能够在满足焊接热输入要求的同时,提高焊接效率,减少填充量,为核级不锈钢焊接提供了一种高效率、高质量的焊接新方法。

0 前言

核电321不锈钢属于18-8型Ni-Cr奥氏体不锈钢,其力学性能与304不锈钢非常相似,具有良好的塑韧性和低温性能、优异的耐蚀性及无磁性等优点,广泛应用在石油化工、航天、核电等领域[1]。然而321不锈钢作为奥氏体不锈钢种,其导热系数小,线膨胀系数大,焊缝区域易氧化,因此对321不锈钢的焊接工艺提出了较高要求[2]。采用传统的焊接方法工艺难度大,并且容易导致气孔、微观偏析、热影响区晶粒粗大等问题,难以保证焊缝成形质量。

窄间隙钨极氩弧焊(NG-GTAW)工艺具有填充量小、成形质量高、焊接过程稳定等优点,主要应用在航空航天、石油化工、核电等要求较高的焊接领域,非常适合于不锈钢、铝、镁、钛等难焊金属的焊接[3]。但窄间隙焊接坡口角度通常较小,电弧热源轴线基本与侧壁平行,对坡口侧壁加热不足,导致侧壁熔合不良,对大型结构件的安全使用留下巨大隐患,因此解决侧壁熔合不良问题是推广窄间隙电弧焊接的关键所在。目前研究人员主要提出了旋转/摆动电弧焊接技术、双丝/双电弧焊接技术、带状电极焊接技术及复合热源焊接技术等[4]。

常规NG-GTAW工艺为了改善侧壁熔合不良问题,通常是采用增大焊接参数或增加钨极数量的方式来扩大电弧燃烧范围,这不仅增加了焊接设备复杂性,更重要的是焊接热输入也会有明显的增加,导致接头性能无法得到有效保证。基于此,提出了一种非轴对称旋转电弧NG-GTAW新方法。与常规氩弧焊不同,被打磨的钨极尖端偏离轴心并位于钨极侧壁上。在施焊过程中,电弧一旦被引燃,根据最小电压原理,电弧总是选择从尖端到基体金属最短的路径燃烧,以这种方式建立电流传导的最佳路径,因此随着钨极的旋转,电弧可以周期性的在焊缝的左侧壁-底部熔池-右侧壁之间稳定燃烧,均匀的加热母材金属,保证焊缝成形质量。

焊接作为局部加热、快速冷却的材料连接工艺,涉及传热传质等众多复杂的物理、化学过程,特别是对于厚板的窄间隙焊接,由于焊接热量高度集中且瞬时输入,焊接温度场及焊后产生的残余应力和变形对接头区域元素分布、构件装备精度及尺寸稳定性等都有至关重要的影响[5]。因此研究分析焊接过程温度场和应力场分布,对优化焊接工艺、提高焊接质量具有重要意义。

焊接温度场是影响接头质量、冶金成分及焊后应力、变形的重要因素,研究人员从试验测定和数值模拟等角度展开了大量的研究。朱政强等人[6]采用试验和数值模拟相结合的方法,研究了厚板窄间隙埋弧多道焊接工艺的温度场分布,结果表明,多道焊接时的温度分布变化比单道焊接时复杂很多,在距离焊缝中心较远处,填充焊接前三道峰值温度并不高,原因是不锈钢导热系数较小,钢板内部传热需要一定时间。Al-Karawi等人[7]利用红外摄像仪测量了金属厚板焊接过程中板材表面的温度场分布,并分别对窄间隙垂直电弧焊、激光焊及大功率旋转电弧焊接的红外测量结果和工艺效果进行评估。

焊接过程中,由于板材不同部位的加热-冷却循环不均匀,导致构件产生呈梯度变化的残余应力。特别是对于质量要求较高的大厚度板材来说,焊接残余应力及变形的出现对构件质量和安全使用构成巨大的隐患,因此研究分析焊接结构应力分布,采取针对性解决措施,全面掌控消除焊接残余应力及变形具有重要意义。卜一之等人[8]对18 mm厚正交异性钢桥面板中纵肋和横隔板残余应力分布进行研究,采用数值模拟和试验验证相结合的方法分析了构造细节和焊接顺序对残余应力分布的影响,优选确定先焊纵肋腹板、后焊纵肋底板的焊接顺序。杜峥等人[9]采用盲孔法测定了10 mm厚1Cr18Ni9Ti焊接残余应力,结果表明,在板材不同位置处应力有不同的表现形式,并随着与焊缝距离的增大应力值降低,在试板两侧边缘区域,压应力衰减为零。Vemanaboina等人[10]利用X射线技术对GTAW接头残余应力水平进行了评估,利用热成像技术对焊接接头和底板界面的热分布进行了映射,并开展了热应力和残余应力序列耦合热-力学分析。

试验采用旋转电弧NG-GTAW新工艺,根据实际工业生产321不锈钢焊接要求,在严格控制焊接热输入的条件下对321不锈钢板进行多层单道焊接。检测在多层单道窄间隙焊接过程中,焊缝区域不同位置的温度场和应力场分布,为优选焊接参数、优化焊接工艺提供理论支撑。

1 试验方法

采用旋转电弧NG-GTAW新工艺对10 mm厚321不锈钢开展对焊试验,板材尺寸为500 mm×200 mm×10 mm,单边开4 mm坡口,并预留2 mm钝边。所用焊丝为直径1.2 mm的321不锈钢专用焊丝。321不锈钢的成分见表1。

表1 321不锈钢元素含量(质量分数,%)

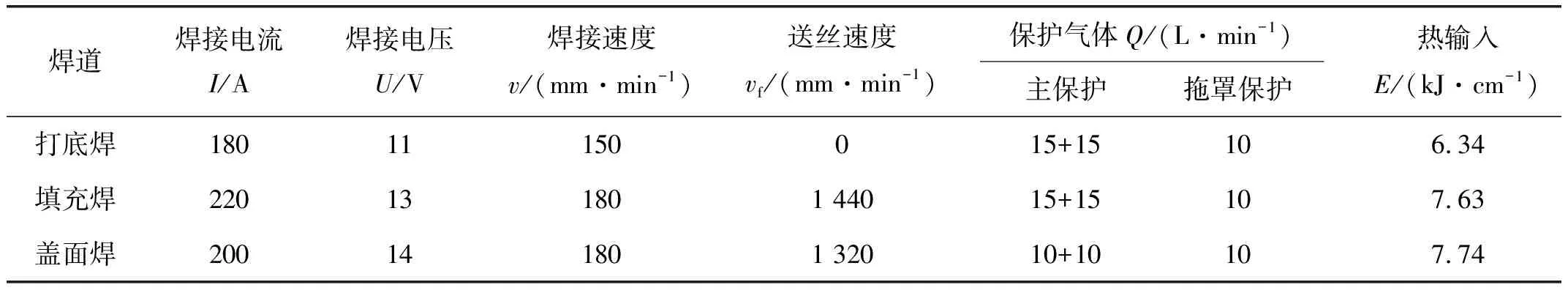

321不锈钢主要应用在核电和压力容器等领域,焊接热输入对321不锈钢焊接接头的疲劳寿命、抗腐蚀性能、低温性能等有显著影响,因此在满足焊缝成形良好的前提下,应尽量控制焊接热输入。根据实际工业上氩弧焊对321不锈钢板的焊接要求,将焊接热输入控制在10 kJ/cm以下。对旋转电弧NG-GTAW工艺计算线性热输入,其计算公式为:

(1)

式中:E为焊接热输入,kJ/cm;I为焊接电流,A;U为电弧电压,V;v为焊接速度,cm/min;η为焊接热效率系数,在直流氩弧焊中热效率系数约为0.75~0.85,文中取η=0.85。

在焊接工艺摸索过程中,为了保证打底焊焊接过程稳定,并且能够较容易的实现单面焊双面成形,在保证焊透的前提下,采用较小的焊接参数并且不填充焊丝。填充焊时,为了保证侧壁熔合质量,同时提高焊接熔覆效率,相比于打底焊适当的提高了焊接参数。进行盖面焊时,坡口边缘由于多次的加热,使得边缘产生一定程度的熔化,因此为了避免盖面时焊缝熔覆的宽度不够而出现咬边缺陷,适当的提升钨极高度,并减小主轴保护气以降低气体对电弧向下的拘束作用,来增大旋转电弧的加热范围。经过摸索最终确定了合适的焊接参数,见表2。

表2 321不锈钢旋转电弧NG-GTAW工艺参数

为了保证在窄间隙焊接过程中,保护气可以有效的送入坡口底部,对于主轴保护气通路,采用了2罐保护气来增大气流量。除了表中所示的焊接参数以外,打底焊时为了保护焊缝背面避免氧化,在背面焊缝处通入背保护气,流量约为5 L/min,所选用的钨极转速为5 r/s。另外由于321不锈钢导热系数小,在多层焊接过程中,散热较慢,热积累严重,因此导致较大的焊接变形。经过摸索,对应上表所述的焊接参数下,设置约为3.5°左右的反变形,可基本抵消焊接变形角度。

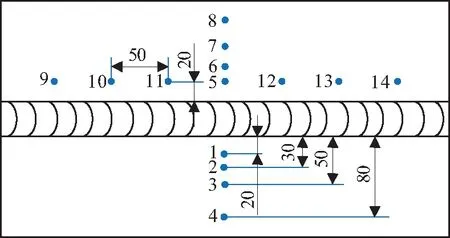

利用K型热电偶测量了NG-GTAW过程中不同位置处的焊接热循环,温度监测点如图1所示。焊接过程中,分别监测了打底焊、填充焊和盖面焊的温度分布,采用自然冷却的方式冷却至60 ℃左右,再进行下一道焊缝的填充。测试点孔径2 mm,打孔深度8 mm,每隔1 s监测一个数据。

图1 温度监测点位置示意图

针对旋转电弧NG-GTAW工艺条件下沿焊缝方向和垂直于焊缝方向的应力分布,采用盲孔法进行检测,最大限度地保证原有残余应力分布的完整性,保证由于应力释放所引起的附加应力最小,测试设备采用济南西格玛科技有限公司生产的SRSS3-1型残余应力测试装置,实际取点位置示意图如图2所示,图3为盲孔法测量用应变花示意图和测试点标记坐标系。测试采用φ1.5 mm钻头,盲孔深度2 mm,尽可能地减小切削量,减小附加应力。

图2 应力测试点位置示意图

图3 盲孔法测量用应变花示意图和测试点标记坐标系

采用如图3a所示的应变花测量焊接残余应力时,其对应的应力计算公式[11]为:

(2)

式中:σ1,σ2为主应力,MPa;ε1,ε2,ε3为应变片所测得的释放应变,其中ε1为0°方向,垂直于焊缝,ε2为45°方向,ε3为90°方向,平行于焊缝;A,B为应变释放系数。321不锈钢弹性模量E=195.0 GPa,泊松比μ=0.244 70,经计算A=-0.056 1,B=-0.164 8。

2 结果与讨论

2.1 焊缝成形

打底焊、填充焊、盖面焊的焊缝成形如图4所示。图4a为打底焊背面形貌,从图中可以看出,打底焊成形均匀,未出现明显的未焊透、焊漏等问题,实现了单面焊双面成形,背面余高约1.2~1.5 mm。图4b所示是填充焊成形图,焊缝成形均匀美观,呈现均匀致密的鱼鳞纹,焊缝表面光洁,气保护良好,金属光泽明显。在旋转电弧机械外力和熔池惯性离心力作用下,液态熔池在焊缝底部得到充分铺展,并且增强了对坡口侧壁的冲刷效应,外加旋转电弧对侧壁的周期性加热,可有效保证侧壁熔合质量,得到成形良好的焊缝。图4c是盖面焊形貌图,由于此时相当于常规氩弧焊的堆焊成形,保护气并不需要深入坡口内部,因此在减小保护气流量的情况下,所得到的焊缝依然具有明显的金属光泽。

图4 NG-GTAW焊缝成形

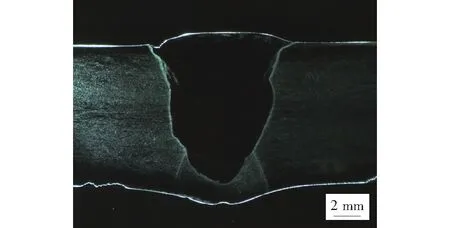

图5为焊接接头横截面的宏观形貌,从图中可以看到焊缝左右两侧对称,侧壁熔合良好,焊缝底部预留钝边已完全熔透,实现单面焊双面成形。焊缝上表面平齐,基本无焊接变形产生,因此对于10 mm厚321不锈钢板采用上述焊接工艺参数,可以得到成形良好的焊缝。与传统的V形坡口多层多道焊接方式相比,采用窄间隙坡口可减少一定的填充量,有利于节省焊材,提高效率,同时避免多层多道焊接带来的热积累。相较于常规钨极氩弧焊,周期性旋转的电弧改变了原本“钟罩型”热源分布,使电弧热量更均匀的加热坡口侧壁。焊接热输入的减小,可很大程度上缩减热影响区面积,控制焊缝和热影响区晶粒大小,保证接头的力学性能和耐蚀性能。

图5 焊缝截面形貌

2.2 旋转电弧NG-GTAW工艺过程温度监测

在实际焊接时,多层多道焊接往往比单道焊接更为常见,尤其是对于中厚板或者是管材的连接。NG-GTAW采用单道多层焊接方法,焊接过程中的热积累及后熔覆层对前熔覆层的热作用对焊缝组织和性能有重要影响,因此研究焊接过程不同位置处所经历的热循环对优化焊接工艺具有重要的指导意义。

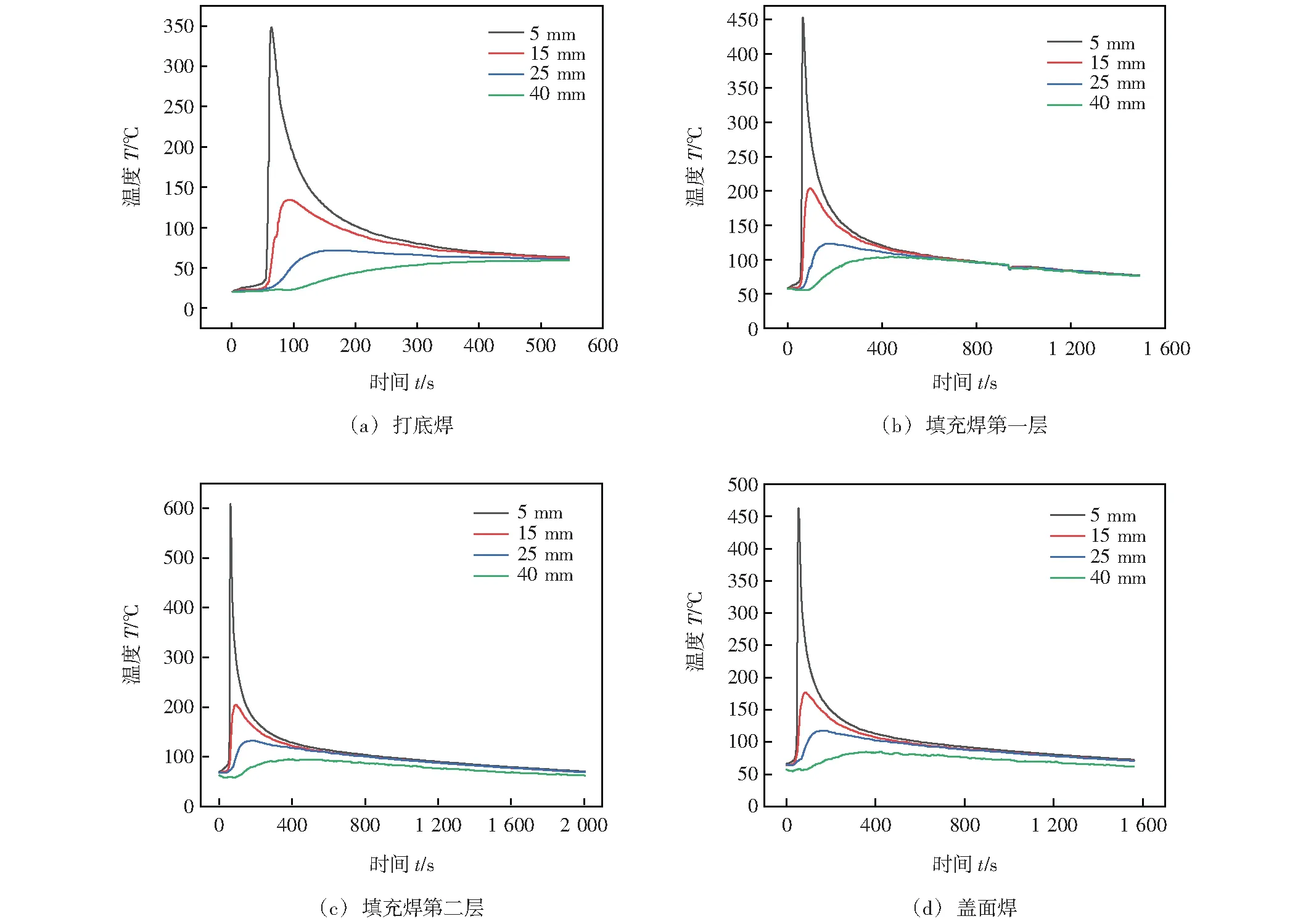

图6所示为窄间隙打底焊、填充焊和盖面焊不同位置处的温度场分布。图6a表示打底焊温度场分布。从图中可以看出,在距离焊缝5 mm处的监测点,当焊枪经过时,温度短时间内急剧上升达到350 ℃,随着焊接过程的完成,温度缓慢降低,约8 mm后可冷却至60 ℃左右,由于不锈钢导热系数较小,因此其他位置温度上升较为缓慢。另外打底焊要求板材焊透即可,为避免焊穿、焊漏等情况,采用了较小的焊接参数,因此峰值温度较低。图6b、图6c是填充焊温度分布,共对2道填充进行了温度监测。相对于打底焊来说,为了提高熔覆效率,填充焊适当的增大焊接参数,因此在第一层填充时,峰值温度达到450 ℃左右,所需冷却时间也明显增加。当进行第二层填充时,由于增大了焊接参数以及打底焊、第一道填充焊的热积累效应,在近焊缝位置处,峰值温度瞬时达到600 ℃,并且所需冷却时间也大大延长。当进行盖面焊时,为了避免坡口处出现咬边等问题,适当的提高钨极尖端位置,减小竖直向下的主轴保护气流量来增大电弧加热范围,由图6d可知,近焊缝位置最高温度约460 ℃。

图6 多道焊接过程中不同位置所经历的热循环

从上述结果看出,在NG-GTAW单道多层焊接过程中,在进行打底焊和首次填充焊时,由于所用焊接参数及热积累作用较小,近焊缝区域最高峰值温度较低且持续时间较短,几乎不会对热影响区微观组织产生明显影响。在进行第二道焊缝的填充时,最高温度达到600 ℃。当奥氏体不锈钢处在450~850 ℃较长时间时,在奥氏体不锈钢晶界处会析出铬的碳化物造成晶界贫铬,增大材料的腐蚀倾向[12],严重缩短设备寿命,危害使用安全性。因此多道焊接过程中应延长焊缝冷却时间,控制焊接热输入,尽量避免热量积累。

2.3 旋转电弧NG-GTAW残余应力检测

不锈钢板材的焊接,特别是中厚板的焊接,接头区域受到不均匀温度场的作用,在焊接过程结束后,在材料内部存在残余应力。焊接残余应力对焊接件通常是有害的,会严重影响材料的疲劳寿命、使用稳定性和耐蚀性等。

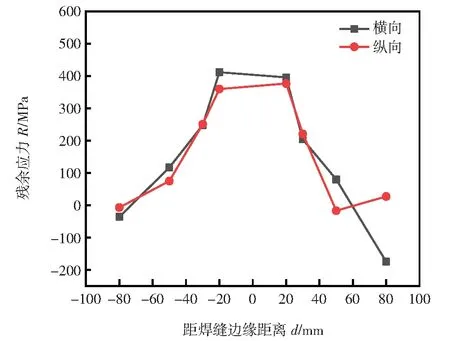

图7所示是垂直于焊缝方向的应力分布,其中黑色折线表示横向应力分布,红色折线表示纵向应力分布。从图中可以看出,在垂直于焊缝方向上,横向应力和纵向应力分布趋势相似,在近焊缝区域,呈现较高的拉应力,应力范围300~400 MPa之间,基本和材料的屈服强度相当,此时近焊缝区域盲孔点可能产生一定程度的塑性变形,致使所测得的应力值与实际应力分布波动较大。当远离焊缝位置时,拉应力逐渐降低且受力方式由拉应力转变为压应力状态,横向应力比纵向应力降低趋势更加明显,在远离焊缝区域,呈现出明显的压应力上升的趋势。

图7 垂直于焊缝方向应力分布

图8为沿焊缝方向的残余应力分布,采样点如图2所示,距离焊缝边缘20 mm。由图中可以看出,在沿焊缝方向上,横向残余应力分布特征和纵向应力分布特征基本一致,均表现出在焊缝中间区域应力值较大,在板材两端残余应力值较小。相区别于垂直于焊缝方向的应力分布,由于取样位置均在近焊缝区域,因此应力分布均呈现拉应力状态,未表现出压应力。

图8 平行于焊缝方向的应力分布

3 结论

(1)非轴对称旋转电弧可以有效地解决NG-GTAW工艺侧壁熔合不良的问题,通过优化焊接工艺参数,依据核电行业实际焊接要求将热输入严格控制在10 kJ/cm以下,焊缝均匀美观,成形良好。

(2)在核电321不锈钢的旋转电弧多层单道焊接过程中,打底焊由于采用焊接参数较小,满足熔透即可,因此近焊缝区域峰值温度较低,约为350 ℃;填充焊时,为了提高熔覆效率在一定程度上增大了焊接效率,外加热积累效应,导致峰值温度增高至600 ℃,此时奥氏体不锈钢接头将处在敏化温度区间,盖面焊时,为了避免咬边去缺陷,适当增大电弧电压,扩大电弧加热范围,可得到成形良好的焊接接头。

(3)垂直于焊缝方向上,横向残余应力和纵向残余应力均表现为拉应力状态,随着与焊缝距离的增大,应力值随之降低,当距离焊缝一定距离时,拉应力状态转变为压应力,且有明显的增大趋势。沿焊缝方向上,均呈现出拉应力状态,距离板材边沿较近的区域,应力值较低,在板材中心处,应力值较高。