CBN磨粒Cu-Sn-Ti合金的预连接及电阻焊工艺

王超, 刘明超, 马伯江

(青岛科技大学,山东 青岛 266061)

创新点: 该项研究能够克服其他方法焊植磨粒时,磨粒容易窜动的缺陷,对CBN工具的制造及修复再制造有特殊意义。

0 前言

钎焊CBN工具是近年来发展的磨粒出露高度高、容屑空间大的新型超硬材料工具,随着CBN工具的开发使用,人们还发现,单层CBN工具磨粒随机排布无法充分发挥CBN磨粒的磨削功能,因此人们又开发出了磨粒有序排布的CBN工具[1-4]。

现有的有序排布方法有:点胶法、模板法、人工智能负压吸附法、静电排布法、壳膜布料法等,但是存在磨粒定位精度差、工艺复杂等不足之处[5-7]。

作为单层工具,使用中一旦部分磨粒脱落或破碎,工具极易极早报废,虽然部分学者提出利用冷焊[8]和激光焊[9]予以磨粒补充焊植,但其熔池震荡,磨粒根本无法精确固定。

有鉴于此,文中利用具有热压固定功能的阻焊工艺将表面金属化的CBN磨粒焊植在工具基体表面,旨在为制作磨粒有序排布的CBN工具和CBN工具损毁磨粒的焊补修复做先期探索。

1 试验方法

1.1 材料及工艺

选用直径600~800 μm的人造原始CBN磨粒。选用48~74 μm目的Cu-Sn-Ti合金粉末作为预连接CBN磨粒与炉中钎焊所用的焊料,其成分质量分数为:74%Cu, 16%Sn, 10%Ti。

在陶瓷片上钻φ1.5 mm×1.5 mm的孔,在孔内铺设Cu-Sn-Ti合金粉末,将CBN磨粒置于孔中心,再铺设一层Cu-Sn-Ti合金粉末将CBN磨粒覆盖。JC-K-220型加热炉升温至950 ℃,并通有纯度99.99%的氩气作为保护,将陶瓷片放入炉中保温120 s,随炉冷却至400 ℃后取出,并在氩气保护下冷却至室温。

所采用的JYD-02L型逆变阻焊机,其额定电压为220 V,额定功率为6 kW,最大输出电流为2 kA,铜电极的直径为3 mm。试验采用焊接电流为1.1 kA,焊接时间150 ms,电极间施加0.4 MPa压力。选用直径为23 mm,厚度为4 mm的不锈钢圆片作为基体,表面预熔涂约1 mm的Cu-Sn-Ti合金,在距离圆片边缘2 mm处预先钻φ1.2 mm×0.6 mm的孔。将预连接的CBN磨粒用砂纸打磨,放入预先在基体所钻孔内,按动脚踏开关,上电极下移,电阻焊制作CBN磨头。

采用炉中钎焊制作对比试样,在直径为23 mm,厚度为4 mm的不锈钢圆片基体表面铺设约1 mm厚的Cu-Sn-Ti合金,将CBN磨粒放置于距离圆片边缘2 mm处,然后放入通有纯度99.99%的氩气作为保护的加热炉,炉温950 ℃下保温120 s,随炉冷却至400 ℃后取出,氩气保护下冷却至室温。

1.2 理化分析

采用DZ3320A型热分析仪(DSC)分析合金粉末的熔化过程,进而确定预连接温度。设定仪器升温速度为10 ℃/min,最大测试温度为1 000 ℃,并通入纯度为99.99%的氩气加以保护。

(2)城市洪涝频发。“城市看海”的场景屡屡出现,而且频率越来越高、程度越来越严重,对社会管理、城市运行和人民群众生命财产安全带来巨大威胁。据统计,我国超过60%的城市发生过不同程度的积水内涝,其中上海、重庆、南京、武汉等长江经济带沿线重要城市都出现过严重的内涝灾害,且呈现发生范围广、积水深度大、积水时间长等特点。究其原因,一是全球气候变化以及城市雨岛引发城市暴雨极端天气多发;二是城市用地的盲目扩张占用了自然调蓄空间、加速了地表硬化,导致洪峰提前,流量集中;三是市政排水系统建设进程滞后、维护管理不善、应急水平不高等问题也加剧了城市排洪排涝的压力[2,3]。

采用JSM-6500型扫描电子显微镜(SEM)对预连接CBN,阻焊CBN,阻焊后焊料同基体的结合界面,及修锐后的CBN的形貌进行观察。室温下,用王水浸蚀预连接CBN磨粒6 h,将腐蚀脱落的CBN磨粒用酒精清洗,仍用该SEM观察其表面化合物形貌,使用INCA x-sight型能谱仪(EDS)对表面化合物进行点能谱分析。

采用inVia系列显微拉曼光谱仪测定阻焊及钎焊CBN磨粒的拉曼谱峰值,比较其与原始特征谱峰位置(1 055 cm-1)的偏移方位并通过偏移大小计算得出其应力状态和内应力大小。

1.3 磨削试验

在6060-3D型数控雕刻机上,采用SiC油石修锐电阻焊CBN磨粒,修锐深度为60 μm,修锐线速度5 m/s,进给速度10 μm/s,主轴转速6 000 r/min。取电阻焊CBN磨头、炉中钎焊CBN磨头各5个,仍在该数控雕刻机上做磨削试验,加工对象为45钢。设定主轴转速6 000 r/min,进给速度αf=20 mm/min,背吃刀量αp=10 μm。试验过程中,每隔150 s称重,统计CBN对钢材的去除量。

2 试验结果与讨论

2.1 合金的特性

图1为Cu-Sn-Ti合金粉末的热分析(DSC)曲线。可以看出,Cu-Sn-Ti合金粉末在519.6 ℃,797.3 ℃和907.4 ℃处存在明显的吸热峰,在919.6 ℃时完全熔化。预连接温度一般取高于完全熔化温度20~30 ℃为宜,故预连接温度设为950 ℃。

图1 Cu-Sn-Ti合金粉末的DSC曲线

2.2 预连接磨粒的理化分析

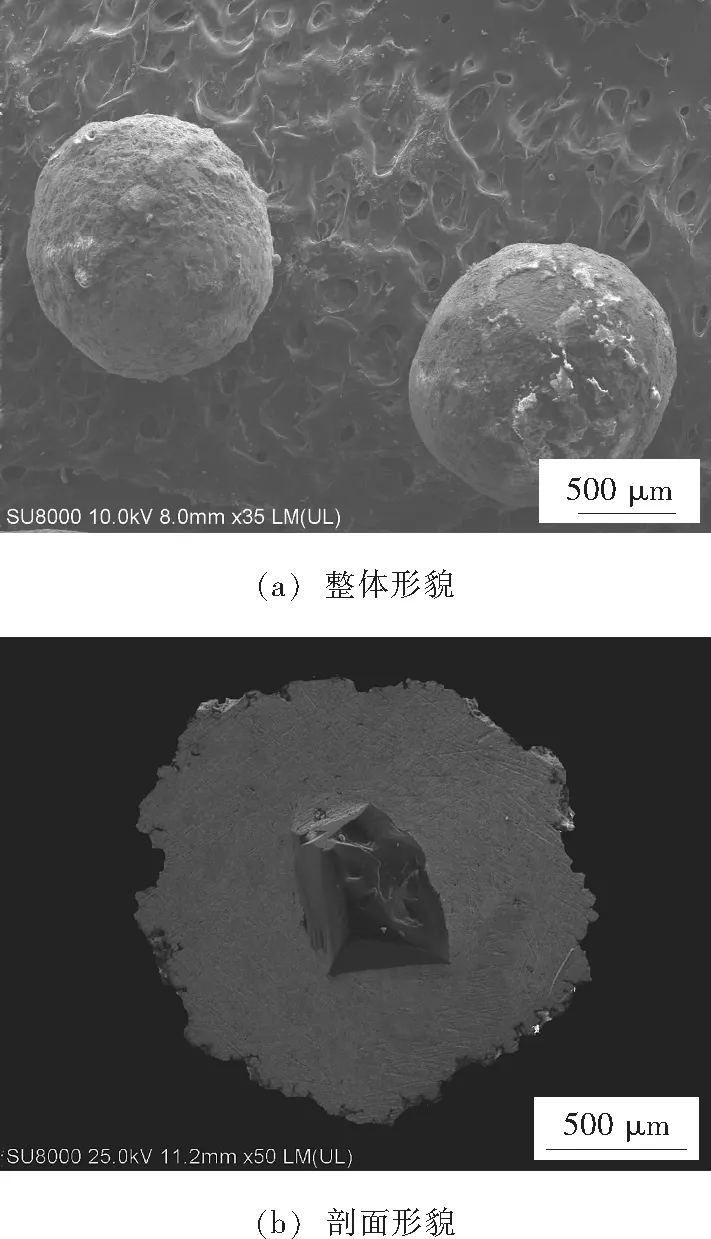

预连接CBN磨粒如图2所示。在950 ℃下,Cu-Sn-Ti合金完全熔化并浸润CBN磨粒。在表面张力作用下,焊料包裹CBN磨粒并形成球形颗粒。颗粒整体结合紧密,无裂纹产生。

图2 预连接CBN磨粒

卢金斌等人[10]认为,950 ℃的温度下,Ti元素与CBN可以发生2个化学反应,在878 K时反应生成TiN,在1 080 K时开始出现TiB,TiB2。且在热力学角度上,TiB2,TiN的生成自由能远低于CBN。可以设想,预连接后Cu-Sn-Ti合金与CBN反应生成上述化合物。

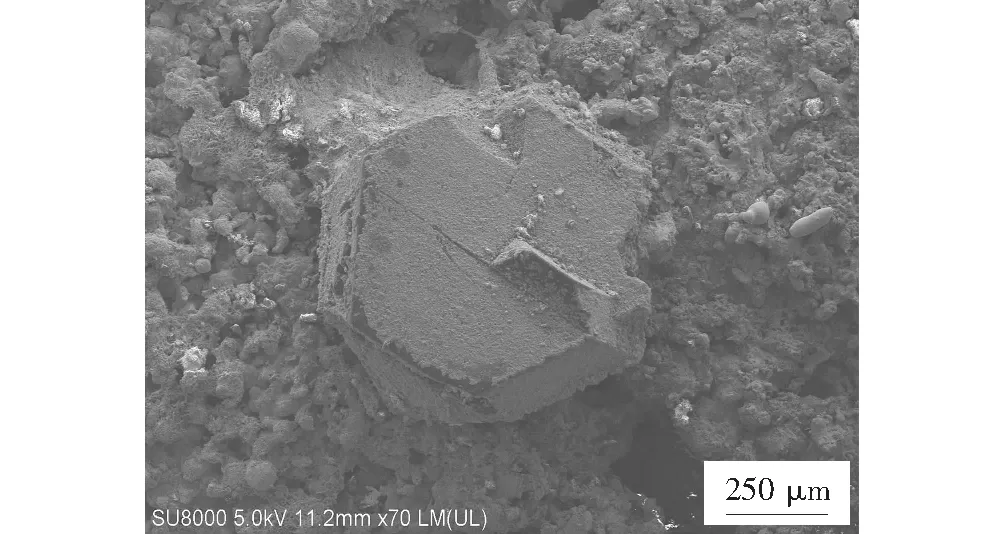

室温下,用王水腐蚀预连接CBN颗粒,如图3所示。预连接后CBN磨粒棱角分明,表面无热损伤,更没有产生裂纹、破碎等极端情况,如图3a所示。显然,预连接工艺没有对CBN磨粒产生破坏,也不影响其磨削性能。

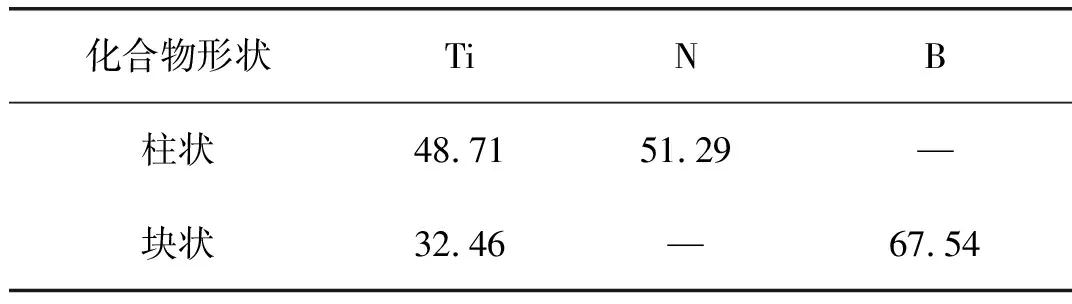

Fan等人[11]研究发现,钎焊时CBN和Cu-Sn-Ti反应层主要由与CBN相邻的连续TiB2/TiB/TiN层和钎料中不连续的TiN/TiB2层组成,界面处产生的柱状和块状化合物分别为TiN和TiB2。王水腐蚀后,CBN磨粒表面显微组织如图3b所示。可以看到柱状化合物和块状化合物,表明预连接后CBN表面与Cu-Sn-Ti合金发生化学反应。分别对两种形状的化合物做点能谱分析,结果见表1。柱状化合物的Ti与N的摩尔分数比为48.71∶51.29,近似于1∶1;块状化合物的Ti与B的摩尔分数比为32.46∶67.54,近似于1∶2。因此可以断定柱状化合物为TiN,块状化合物为TiB2。

表1 不同形状化合物的点能谱结果(摩尔分数,%)

图3 预连接CBN磨粒表面形貌

2.3 电阻焊CBN磨粒的理化分析

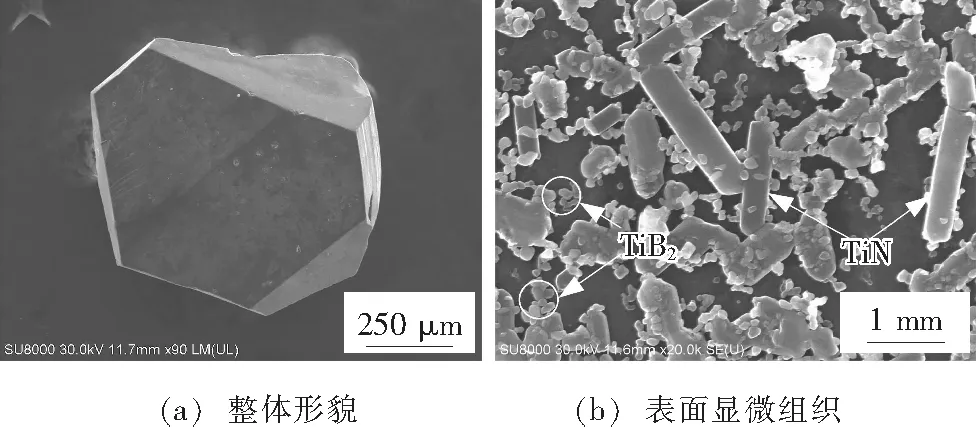

如图4所示,焊接过程中,预连接层焊料始终包裹CBN磨粒,将电阻热产生的能量快速传导到预连接颗粒和基体的接触面,使其熔合,也使得CBN磨粒免受热损伤和瞬时热冲击。为了进一步观察电阻焊后CBN磨粒、预连接层的情况,将电阻焊表面打磨抛光至磨粒出露,并用酒精清洗后吹干,用SEM观察形貌,如图4a所示。可以看出,CBN磨粒仍然保持锋利的棱角,无热损伤,且磨粒精确定位于基体预钻孔内,填充效果良好。电阻焊后预连接层金属与CBN仍结合紧密,如图4b所示,且预连接层无裂纹、气孔。图5为钎焊CBN磨粒的整体形貌,钎焊后CBN磨粒底部与Cu-Sn-Ti钎料熔合,磨粒出露度高。但由于钎焊时CBN始终暴露于高温环境,表面受热损伤,部分棱角钝化甚至破碎明显。相比较钎焊CBN磨粒,电阻焊CBN磨粒虽然出露度不高,但因受预连接金属的保护,棱角锋利,表面无损伤。并且通过后续的修锐,可以使CBN磨粒有良好的出露度。

图4 电阻焊后的CBN磨粒

图5 钎焊CBN磨粒的整体形貌

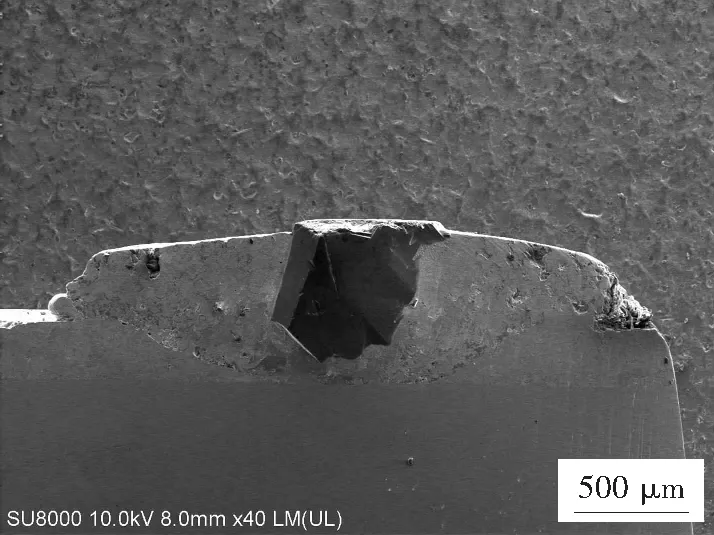

为了进一步观察预连接颗粒和基体结合情况,将电阻焊试样的侧面打磨抛光,酒精清洗后吹干,用SEM进行观察,如图6所示。熔合区成分相同的预熔涂层和预连接层金属产生冶金结合,且在焊接压力作用下,熔池金属始终被基体和预连接层金属包围,不易发生氧化,且冷却后与基体结合紧密,无裂纹、气孔、未熔合等缺陷。在电阻热和压力作用下,预连接层金属发生塑性变形,向外拓展,增大预连接层金属与预熔涂层的接触面积,也使界面处产生良好熔合。

图6 电阻焊CBN磨粒的侧面剖视图

由于预连接及电阻焊工艺对CBN磨粒的保护,电阻焊后CBN磨粒出露高度小,在加工过程中,预连接层金属容易与工件相接触,引起滑擦,产生大的磨削力,磨削弧区温度升高,使得CBN磨粒受热损伤,且影响被加工工件的表面质量。在正式加工前,需对试样进行修锐,使CBN磨粒达到合适的出露高度。利用SiC油石对CBN磨粒进行修锐,修锐后CBN出露高度为60 μm。如图7所示,修锐后CBN磨粒保持锋利,棱角分明。

图7 修锐后的电阻焊CBN磨粒

2.4 CBN磨粒的应力分析

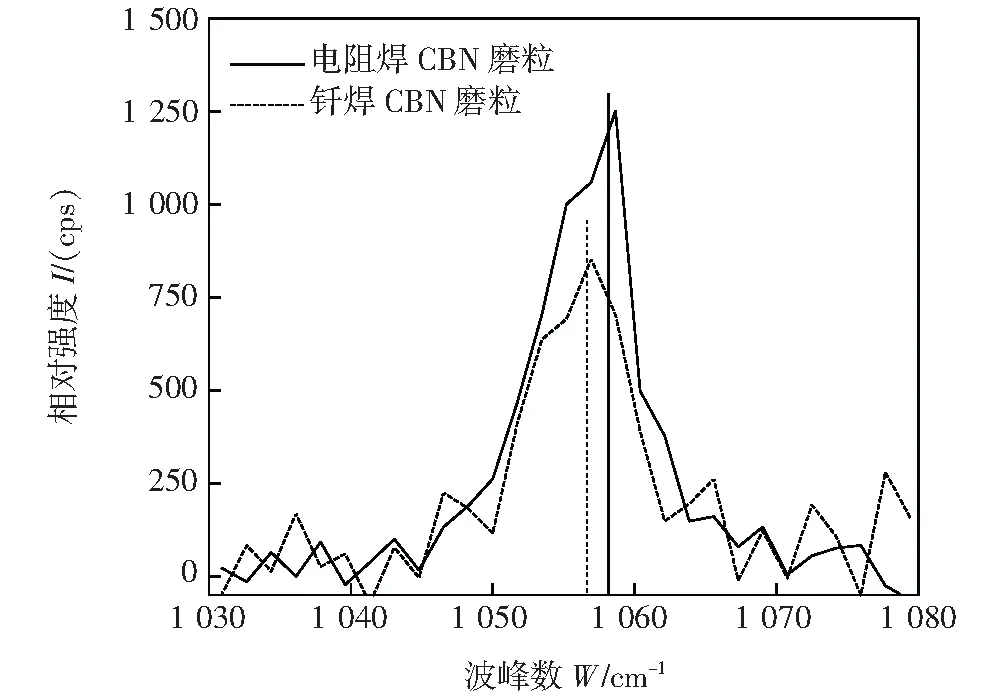

所选用的CBN磨粒直径为600~800 μm,利用拉曼光谱仪测定距CBN磨粒表面600 μm处的拉曼谱峰值,与CBN的原始特征谱峰值(1 055 cm-1)相比较,若向波数降低的方向偏移则表示此处的CBN磨粒承受拉应力,反之则受压应力[12]。

图8为距表面600 μm处的钎焊、电阻焊后CBN的拉曼谱峰值。电阻焊CBN磨粒及钎焊CBN磨粒均受压应力,电阻焊CBN磨粒所受压应力高于钎焊磨粒。

图8 距表面600 μm处的钎焊、电阻焊后CBN的拉曼谱峰值

在CBN磨粒内部的应力可以通过式(1)计算[13]:

σ=Δω/p=(ωi-ω0)/p

(1)

式中:Δω为拉曼谱峰值的偏移量;ωi为拉曼谱峰值;ω0为自由状态下CBN拉曼谱峰值;p=4.5 cm-1·GPa-1。当σ为正值时,即拉曼谱峰值向大波数方向偏移时,CBN磨粒承受压应力,反之则承受拉应力。

由图8看出,电阻焊CBN的拉曼谱峰值为1 058.12 cm-1,钎焊CBN的拉曼谱峰值为1 056.92 cm-1。由式(1)得出钎焊CBN所受压应力σ=0.43 GPa。电阻焊CBN所受压应力σ=0.69 GPa,稍高于钎焊CBN。大的压应力可以提高对CBN的把持力。

2.5 CBN磨粒的磨削试验

制作单磨粒的钎焊和电阻焊CBN磨头,在相同条件下利用数控雕刻机做磨削试验。图9为钎焊和电阻焊CBN磨粒对45钢的去除量。在磨削900 s以后,电阻焊CBN磨粒对45钢的去除量略高于钎焊CBN磨粒。这是因为电阻焊CBN磨粒在900 s以后易发生尖端微破碎,形成新的切削刃。而钎焊CBN磨粒的磨耗平台面积越来越大,磨粒钝化明显。经计算,电阻焊CBN磨粒对钢材的平均去除速率为15.52 mg/min,而钎焊CBN磨粒对钢材的平均去除速率为14.75 mg/min。

图9 CBN磨粒对45钢的去除量

3 结论

(1)在950 ℃保温120 s的预连接工艺下,CBN磨粒棱角分明,表面无损伤、裂纹,且CBN表面与Cu-Sn-Ti合金产生化学冶金结合。

(2)电阻焊后形成高质量焊缝,CBN磨粒仍然保持锋利的棱角,无热损伤。修锐后CBN磨粒出露高度为60 μm。

(3)距表面600 μm处,炉中钎焊CBN磨粒承受0.43 GPa的压应力,阻焊CBN磨粒承受0.69 GPa的压应力。在一定范围内,CBN磨粒所受到的压应力越大越有助于增强焊材对磨粒的把持强度。

(4)电阻焊CBN磨粒对45钢的去除量略高于钎焊CBN磨粒,电阻焊CBN磨粒对钢材的平均去除速率为15.52 mg/min,而钎焊CBN磨粒对钢材的平均去除速率为14.75 mg/min。