K480镍基高温合金钎焊接头组织与性能

王浩, 吴欣, 程耀永, 毛唯

(中国航发北京航空材料研究院,北京 100095)

创新点: (1)采用Ni-Nb-W-Co-Cr-Al镍基钎料钎焊K480合金,高温拉伸强度可达到母材强度的90%。

0 前言

K480合金是γ′相沉淀强化等轴晶镍基铸造高温合金,与国外Rene′80合金相当,具有良好的屈服和抗拉强度,以及优异的组织稳定性和耐热腐蚀性能,适用于制作950 ℃以下航空发动机及燃气轮机高压涡轮工作叶片等[1-3]。由于工作叶片在设计上采用复杂冷却气道结构,仅凭精密铸造技术难以实现终形成形,必须与适合的焊接技术相结合,才能够实现复杂空心叶片或其他零件的有效连接形成最终结构并应用。

K480合金Al,Ti含量较高,采用氩弧焊、激光焊等熔焊的方法焊接易形成焊接裂纹;采用扩散焊、摩擦焊等固相连接技术可获得性能优异的接头,但在焊接过程中需要施加较大压力,不适合连接空心叶片等精密复杂结构[4-7]。真空钎焊是在真空环境下对已经装配好钎料的焊件进行加热,利用真空条件下发生一系列对钎焊有利的物理化学反应,实现去膜和润湿,形成钎焊的工艺方法。目前已广泛用于细晶、定向、单晶高压涡轮工作叶片、导向叶片及复合材料的连接[8-13]。大间隙钎焊可以将填入接头间隙的高熔点合金粉末真空烧结为金属骨架,粉末颗粒之间形成微小间隙,其外部钎料熔化在毛细作用下填充间隙从而解决大间隙钎焊的难题[14-15]。针对K480合金,国内外的研究主要集中在热处理工艺对母材组织的调控方面,对其真空钎焊的相关研究很少[16]。文中采用Ni-Nb-W-Co-Cr-Al钎料,使用大间隙钎焊对K480合金进行钎焊并对接头的微观组织及性能进行研究。

1 试验条件及方法

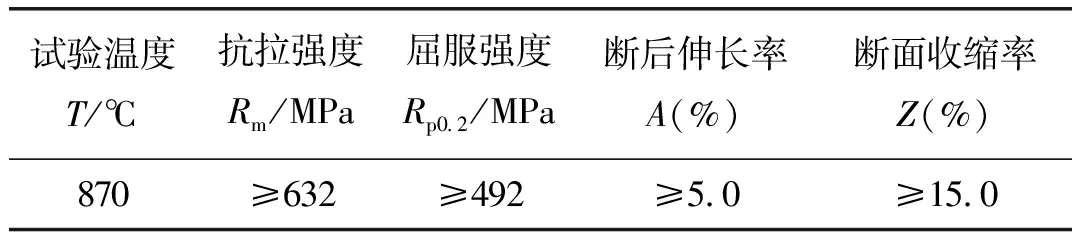

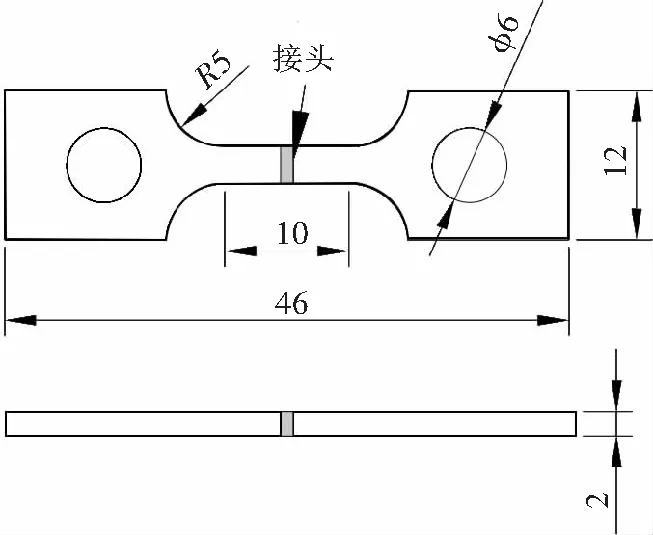

试验用K480合金为北京航空材料研究院自制等轴晶镍基铸造高温合金,试验用高熔点合金粉末为平均直径≤100 μm的气体雾化球形粉末。K480母材性能见表1,K480母材、高熔点粉末和镍基钎料成分见表2。

表1 K480力学性能

表2 试验用母材、高熔点粉末和镍基钎料的化学成分(质量分数,%)

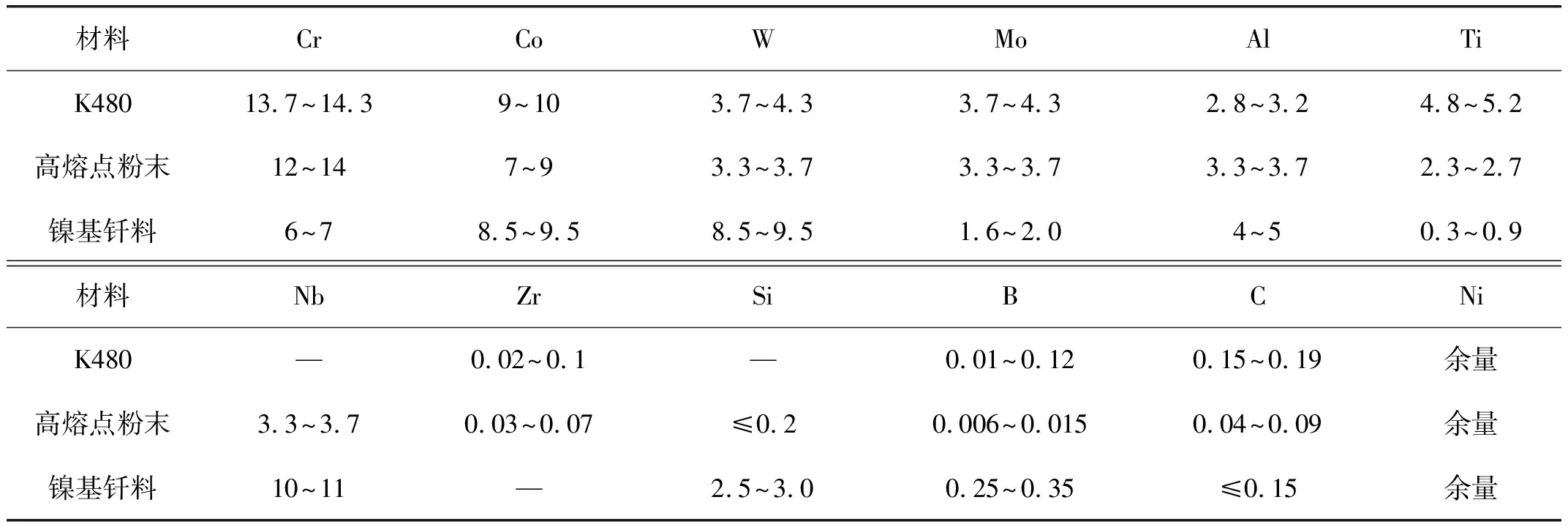

K480合金真空钎焊采用预填高熔点合金粉末的大间隙钎焊工艺。图1为钎焊试样装配示意图,钎焊间隙为0.2 mm,母材板厚2 mm,使用0.2 mm厚纯镍箔作为间隙片,储能点焊机点焊定位,在间隙内填充高温合金粉末并用胶黏剂固定,随后在合金粉末上方添加适量镍基钎料并用胶黏剂固定。将装配好的试样放入真空钎焊炉中进行加热,真空压力全程不高于5×10-2Pa,以10 ℃/min的升温速率升温至1 220 ℃,保温15~240 min,保温结束后炉冷至200 ℃以下出炉。

图1 钎焊试样装配示意图

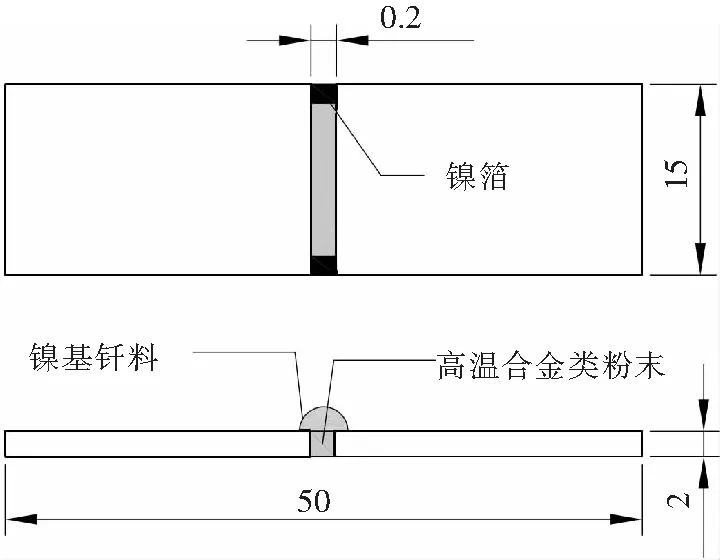

钎焊接头经过线切割、打磨、抛光,使用扫描电镜和能谱仪观察钎焊接头显微组织和进行物相分析。钎焊完成后,按照图2加工试样测试高温拉伸性能。

图2 高温拉伸试样示意图

2 试验结果及讨论

2.1 钎焊接头组织

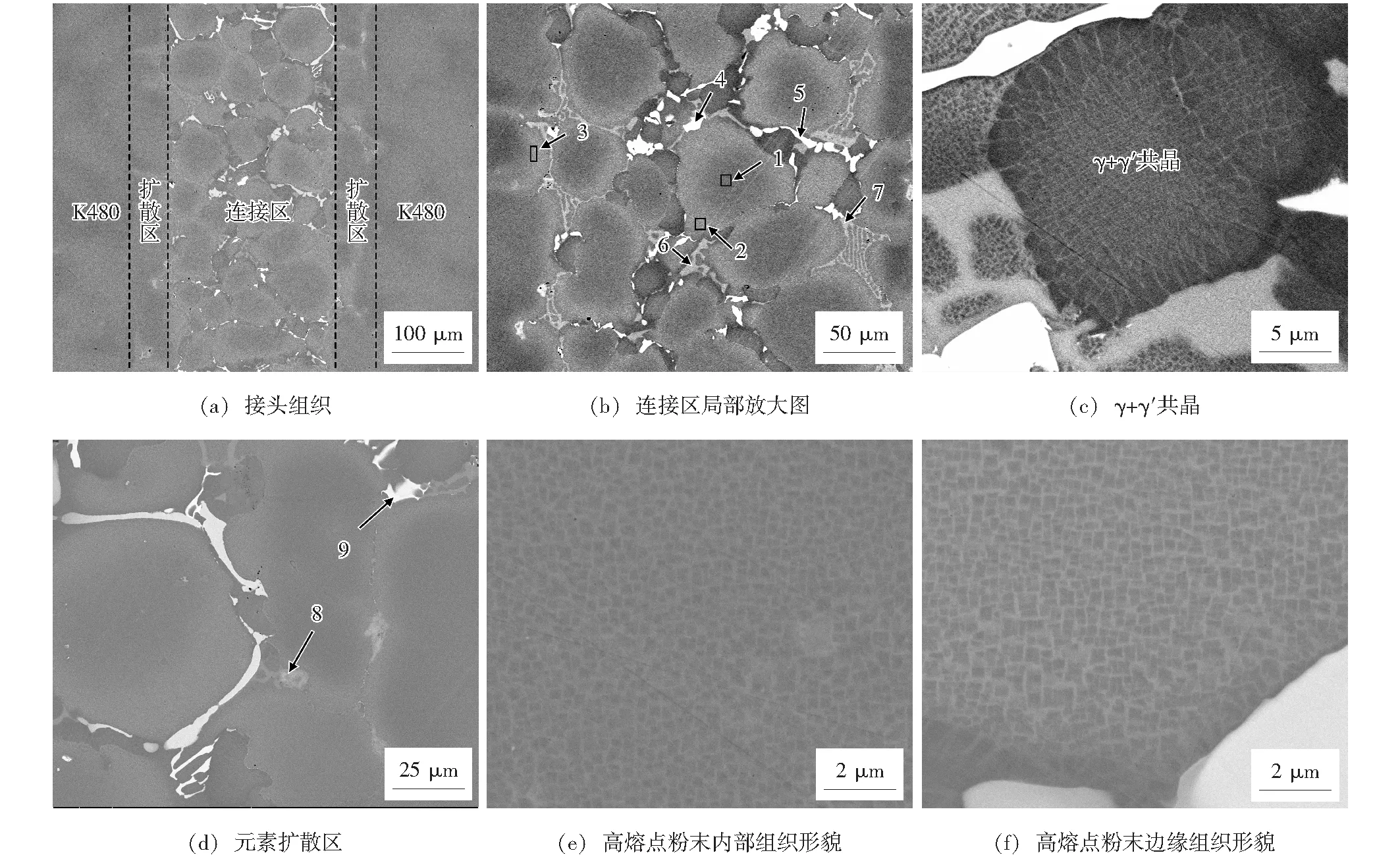

K480合金间隙内预填高熔点合金粉末,在1 220 ℃×15 min钎焊后的接头组织如图3所示。由图3可知,Ni-Nb-W-Co-Cr-Al钎料可实现K480合金的良好连接。在钎焊温度下,合金粉末不熔化,镍基钎料熔化后润湿铺展至粉末颗粒间隙内形成钎焊接头。接头内主要包括合金粉末颗粒,以粉末颗粒和母材表面为晶核结晶出的白色固溶体,颗粒间花簇状共晶相,以及白色和灰色的化合物相,各组织成分分析结果见表3。结合能谱分析测试结果和之前的研究可知[17-18],花簇状共晶相为γ+γ′共晶组织(图3c),白色块状相和白色条状相W和Ni的含量高,为富含W,Ni的高温初生相,是一种含Si的硼化物相,灰色骨架相和灰色块状相为富含Nb的Ni3Si相。合金粉末颗粒内依然保持高温合金γ+γ′两相组织,颗粒外边缘为结构与合金粉末相似的γ+γ′两相组织,其γ′相比合金粉末颗粒内部γ′相尺寸较大。接头近缝区背散射图谱存在的富Nb,W白亮区域,这是因为钎料中的Nb,W在浓度梯度的作用下向母材发生不均匀扩散并生成少量化合物相,其中浅灰色相含有较多的Nb和Ti,应该是Nb,Ti与母材中的C反应生成的(Nb,Ti)C化合物相,浅白色相Mo,W,Cr的含量均比较高,Ni含量较低,几乎不含Al,Ti,推测其为(Mo,W,Cr,Ni)3B2相。

图3 1 220 ℃×15 min钎缝组织背散射图谱

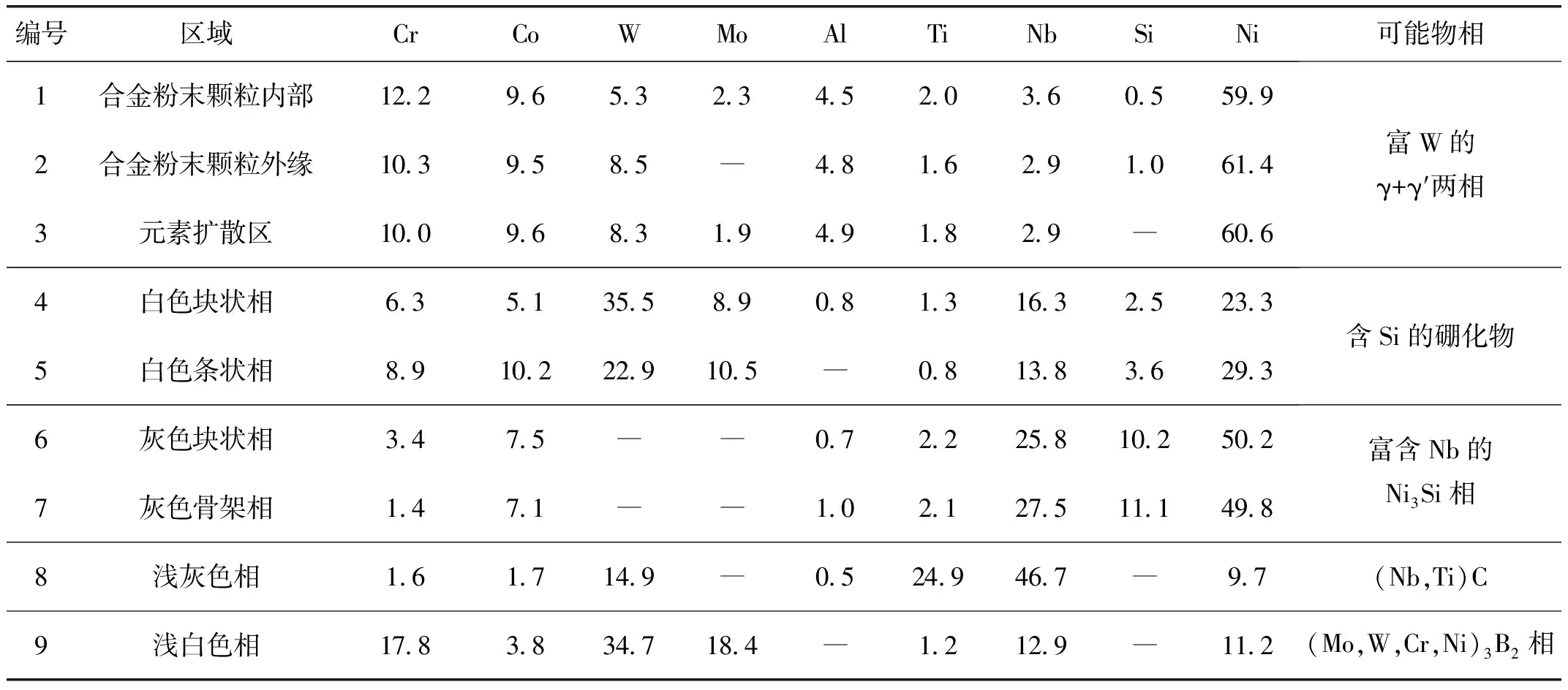

表3 1 220 ℃×15 min钎缝接头组织微区化学成分(质量分数,%)及可能物相

2.2 保温时间对钎焊接头显微组织的影响

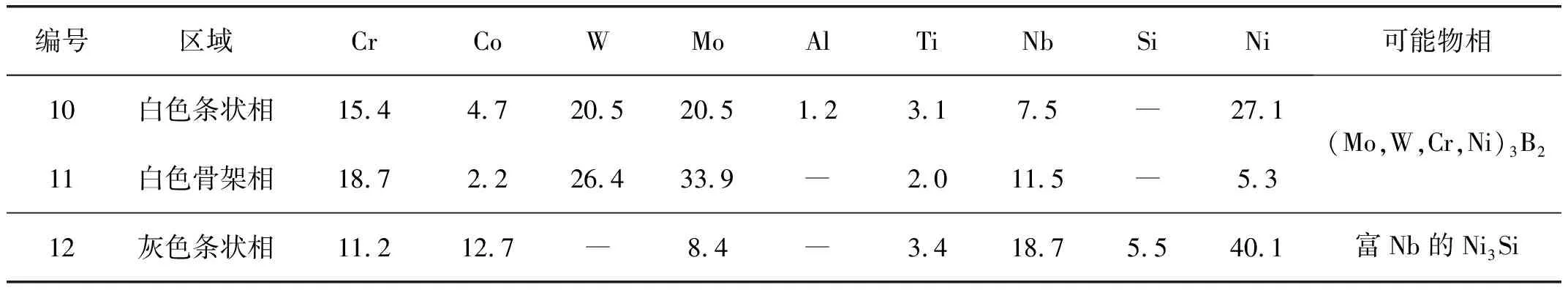

在1 220 ℃保温30 min,60 min,120 min获得的钎焊接头组织如图4所示。由图4可知,长时间保温后接头依然由合金粉末颗粒、颗粒间γ+γ′共晶相和化合物相组成。保温时间延长,钎料继续以颗粒表面为晶核结晶生成γ+γ′两相使颗粒不断长大,当颗粒长大至相互接触时,大颗粒吞并小颗粒进一步长大,保温时间为120 min时部分颗粒直径已经长大至180 μm。颗粒间的γ+γ′相和化合物相因颗粒长大而被排挤合并长大,白色化合物相由原先的块状、条状合并长大为骨架状,灰色硅化物相也发生长大。对比白色化合物相(表3中的4号、5号和表4中的10号)发现,该化合物相成分发生明显变化,骨架状白色化合物相不含Si,且Mo,W,Cr的含量较高,Ni含量较低,几乎不含Al,Ti,推测其为(Mo,W,Cr,Ni)3B2相。主要是因为长时间保温使含Si硼化物初生相发生分解,Si元素扩散与Ni生成更加稳定的Ni3Si相,Ni和Si的含量下降,其余元素生成骨架状(Mo,W,Cr,Ni)3B2相。保温时间增加有利于化合物合成元素Si,B,C的扩散,化合物总量减少,但并不能完全消除。

表4 1 220 ℃×120 min钎缝接头组织微区化学成分(质量分数,%)及可能物相

观察图4e、图4f发现,保温时间为120 min时,接头出现孔洞缺陷,长时间保温使化合物相合并长大,且自身已经出现微裂纹,这些裂纹可能是脆性化合物与镍基固溶体线膨胀系数不同而形成的热裂纹,上述缺陷均会显著降低接头性能。随着保温时间的延长,接头近缝区元素面分布变得均匀,说明Nb,W等元素在浓度梯度作用下发生了均匀化扩散。预填高熔点合金粉末法大间隙钎焊主要是利用高熔点粉末在高温下烧结形成具多孔结构骨架,其上方钎料在熔化后在毛细作用下润湿填充细小孔隙实现焊合。在保温过程中,钎料优先以母材和高熔点粉末为晶核不断形核长大,使高熔点粉末直径不断增加,并在间隙内生成γ+γ′共晶和脆性化合物相;随着保温时间的延长,钎料中降熔元素不断向母材和高熔点粉末颗粒发生扩散而使自身熔点升高直至发生等温凝固,此时各元素在浓度梯度作用下继续相互扩散,高熔点颗粒相互融合而长大;保温时间进一步延长,由于液相已经完全反应生成高熔点物相,高熔点粉末颗粒继续长大时无充足液相补充,从而形成极易形成图4e、图4f中所示的孔洞缺陷,对接头性能产生不利影响。

图4 不同保温时间钎缝组织背散射图谱

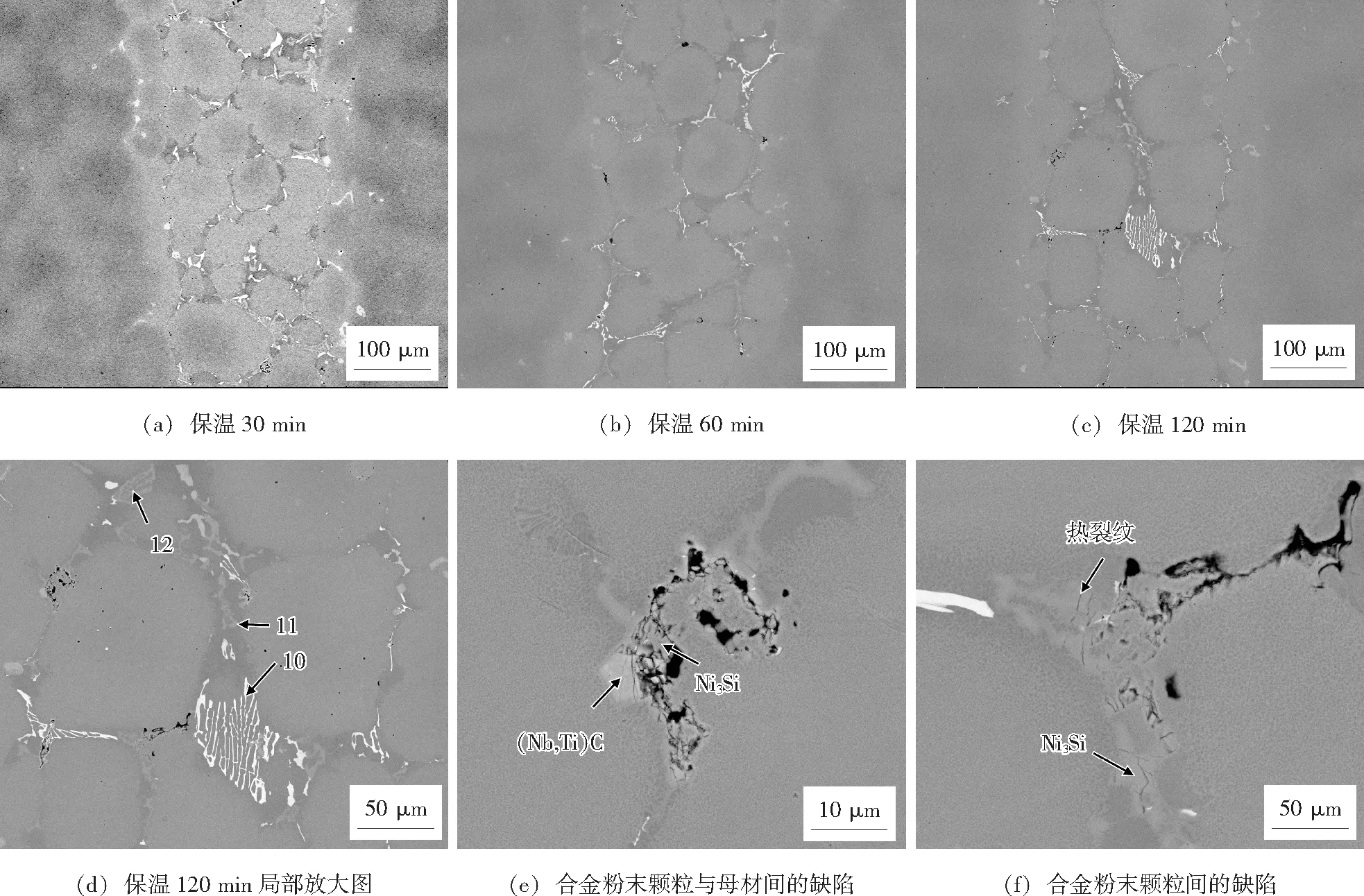

2.3 保温时间对钎焊接头性能的影响

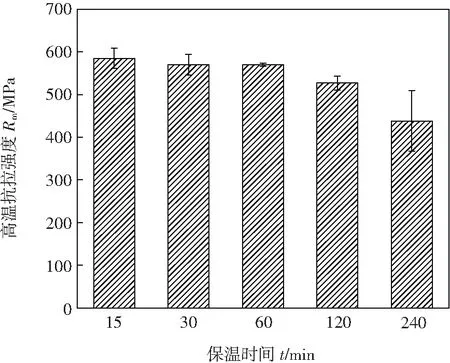

将装配好的试样在1 220 ℃分别保温15~240 min,加工为图2所示试样测得870 ℃高温抗拉强度数据(每个保温时间测5个试样,每组数据去除一个最大值和最小值)如图5所示。由图5可知,保温时间在60 min以内时抗拉强度变化不大,均值都在570 MPa以上,达到了母材性能的90%,当保温时间延长至120 min以上时,高温拉伸强度明显下降,保温240 min时高温拉伸强度仅为438 MPa。

图5 不同保温时间钎焊接头870 ℃高温抗拉强度

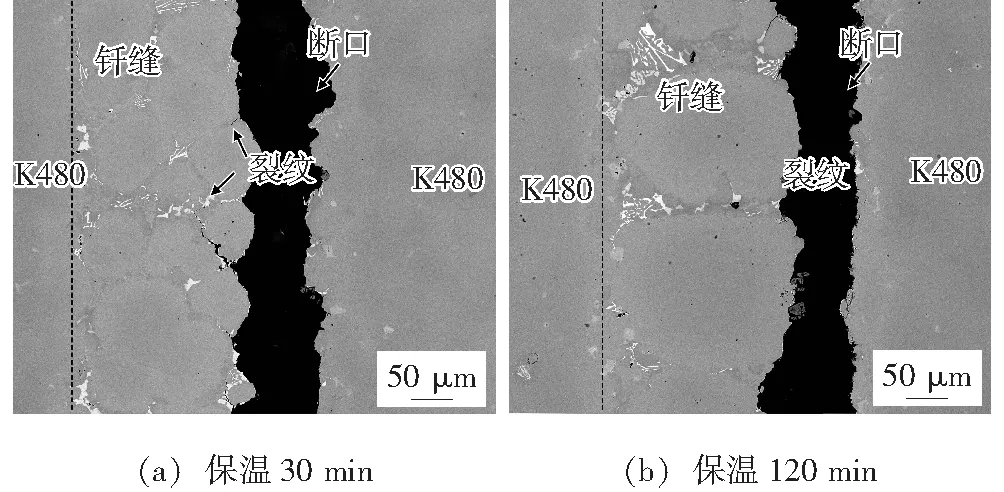

钎焊接头断口形貌如图6所示,断裂位置均发生在接头与母材的界面处,断口为脆性断裂为主的混合断裂。对比不同时间拉伸断口发现,钎焊保温时间改变对钎焊接头有较大影响,保温时间较短时断口内脆性化合物尺寸较小,当保温时间增加至120 min时断口内存在大尺寸骨架状脆性化合物。

图6 不同保温时间高温拉伸断口截面

进行高温拉伸时,脆性化合物相在应力作用下因失稳产生细小裂纹,应力增大时裂纹进一步扩展。图6a中清晰可见脆性化合物相内存在大量裂纹。接头内的合金粉末颗粒类似于一个个“隔离岛”,可有效阻碍裂纹的进一步扩展,所以裂纹产生后一般优先在相对较为平直的钎缝与母材的界面处扩展直至拉伸断裂。

钎焊接头中的脆性化合物相是薄弱环节,其数量、形态对接头的性能影响较大,其中骨架状化合物往往是裂纹的萌生扩展部位,块状或条状化合物对性能的影响小于骨架状化合物。当保温时间小于60 min时,随着保温时间的延长,合金粉末颗粒长大使脆性化合物合并长大使接头性能恶化,但化合物形成元素Si,B,C不断扩散使脆性化合物总量不断减少有利于提高接头性能,所以在此期间接头高温拉伸强度降低不明显;当保温时间大于60 min时,随着保温时间的进一步延长,脆性化合物继续合并长大,白色化合物相合并长大并逐渐转变为薄弱的骨架状,然而此时Si,B,C浓度梯度已经相对较小,化合物总量减少速度减缓,同时长时间保温使接头内产生大尺寸孔洞缺陷,进一步恶化了接头性能。所以保温时间在60 min以内时,接头高温拉伸性能变化不明显,保温时间超过60 min时性能迅速下降。根据上述的组织和性能分析结果可知,采用预填高熔点合金粉末法钎焊K480合金时不宜采用过长保温时间,使用本实验Ni-Nb-W-Co-Cr-Al钎料钎焊K480合金,在1 220 ℃保温15 min的钎焊工艺最佳。

3 结论

(1)采用Ni-Nb-W-Co-Cr-Al钎料在1 220 ℃×15 min钎焊K480合金,可获得致密完整钎焊接头,钎焊接头的组织主要由合金粉末颗粒、γ+γ′共晶相、含Si硼化物相和富Nb的Ni3Si相组成。

(2)随着保温时间的延长,合金粉末颗粒不断长大,γ+γ′共晶相和化合物相减少,含Si硼化物相由条状、块状逐渐合并转变为骨架状(Mo,W,Cr,Ni)3B2,保温时间超过1 h,接头内产生大尺寸孔洞缺陷。

(3)钎焊保温时间在1 h以内时,随保温时间的延长,钎焊接头的高温拉伸性能变化不大;当保温时间超过1 h后,因(Mo,W,Cr,Ni)3B2骨架状结构和大尺寸孔洞缺陷的出现,导致钎焊接头性能出现下降趋势。