碳钢爆炸焊界面形貌预测及影响因素分析

曾翔宇, 李晓杰, 金平

(1.中国石化大连石油化工研究院,辽宁 大连 116045;2.大连理工大学,辽宁 大连 116024)

创新点: (1)完善了爆炸焊波状界面发展特性,并提出了界面比波长随比强度发展的过程中存在流动限拐点。

0 前言

爆炸焊是一种广泛应用的金属复合材料加工技术。该技术通过在金属表面敷设炸药并将其引爆,利用炸药引爆瞬间释放的能量驱动金属板或管之间高速撞击,并实现二者的紧密结合,而利用爆炸焊技术所加工的复合材料称为爆炸焊复合材料[1-2]。从爆炸焊技术首次被发现至今已经经历了近一个世纪,时至今日爆炸焊技术已经被广泛用于大幅金属复合材料的工业生产中。其中国内的爆炸焊金属复合材料年产量已达60多万吨,近世界产量的一半,并在造船、航天、核工业等高新制造业中扮演着越来越重要的角色[3]。

虽然爆炸焊技术的应用距今已有超过半个世纪的历史,且相关材料的应用场景也越发广泛,但是针对爆炸焊技术的研究,特别是针对焊接过程中界面结合机制及其波状界面形成机理的研究仍旧存在一些争议,多种学说尚无法形成统一的理论路线,在解决或解释不同的焊接情况及焊接结果时往往会出现较大差异,这在一定程度上影响了理论对实际操作的指导价值[4-5];而与此对应的是随着爆炸焊材料在工业中的广泛应用,使得下游产业也对爆炸焊材料的制备质量提出了越来越高的要求[6-7],这意味着对爆炸焊相关机理的完善十分重要。其中,对爆炸焊界面成波机理的探索及对焊接界面形貌的预测和控制是目前研究的两大热点问题。首先是焊接界面的成波机理,从唯象的“刻入机理”[8]到流体范畴的“卡门涡街(Karman vortix)”[9]和“开尔文-赫姆霍兹失稳”(Kelvin-Helmholtz)[10],都默认界面金属在高速冲击下的力学性能类似于不可压缩流体,并将波状界面的形成解释为流体往复振动及失稳所导致的现象。但是大量的爆炸焊试验结果表明[11-13],即使在完全相同的焊接条件及焊接工艺参数下,采用不同强度的材料进行爆炸焊所得的试样其界面形貌仍然区别明显,这表明在爆炸焊界面形成机理的研究中完全将界面金属视为流体而忽视材料强度对焊接结果的影响与实际情况存在一定差距。因此,完全基于不可压缩流体理论所得的相关机理研究结果是不正确的。

1 材料强度与界面参数的量化关系

在爆炸焊中,影响界面形貌的因素一般包括:炸药类型及装药特性[17]、基/飞板间距(炸高)[18]、焊接界面的应力波及卸载作用[19-20]、材料本身的特性[21]、地基的处理及起爆方式[22]等,其中材料的特性又包括材料的密度、动静态强度、材料熔点甚至是其化学特性。在以往的双金属爆炸焊试验研究中,基板与飞板的材料强度往往不同,甚至差别较大,而相关焊接结果表明即使是以相同的试验方法和试验条件下由于焊接材料强度的不同所导致的界面形貌差异也是十分明显的。此外,由于爆炸焊试验的非对称性使得在炸药的驱动下飞板一般以1 500~2 500 m/s左右的高速向基板冲击,并导致碰撞点附近的金属发生熔化、甚至瞬时接近流体状态[23],参考伯哈尼刻入机理可认为此时影响界面成波效果的主要因素是由飞板形成的冲击射流对基板的冲击强度,而此时飞板材料本身的强度相对于冲击强度是一个相对小量。基于上述情况,文中以碰撞点的冲击强度与基板的材料强度为关键变量来定量分析其对焊接界面形貌的影响方式,并尝试通过构建关于基板材料强度与碰撞点冲击强度的比强度变量来分析其对焊接界面形貌的影响程度。

(2)

根据以往的大量研究可以确定在焊接瞬间界面碰撞点附近的冲击压强往往可以达到兆帕数量级,因此界面形貌的变化受材料粘度的影响较小[16],可以将关于雷诺数Re的部分做如下假设:

R(Re)=A

(3)

式中:A为常数。另外,张登霞等人[16]通过对大量试验数据进行拟合发现界面形貌与碰撞角度之间有接近如下的数量关系:

(4)

又由于在爆炸焊中的碰撞角一般较小,因此有

(5)

将式(5)带入式(2)整理后可得:

(6)

碰撞点附近的射流形成如图1所示。其中:mf为飞板来流质量;ms为基板来流质量;mj为再入射流质量;γ为下游复合板与水平线之间的夹角;θ为碰撞角度;β为再入射流与水平线之间的夹角。在碰撞点两侧建立动量守恒方程为:

图1 射流形成的示意图

(7)

通过联立化简可得射流的质量mj约为:

(8)

(9)

2 变强度钢材料爆炸焊试验

图2 爆炸焊平行布置图

表1 基板的硬度与抗拉强度

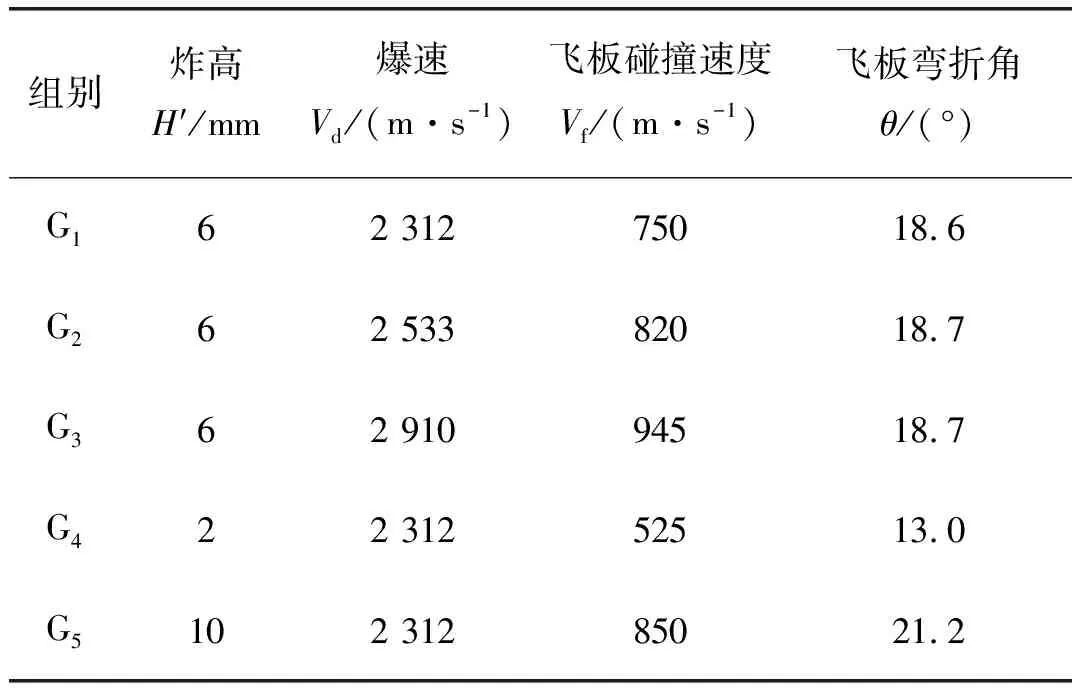

表2 各组试验焊接参数

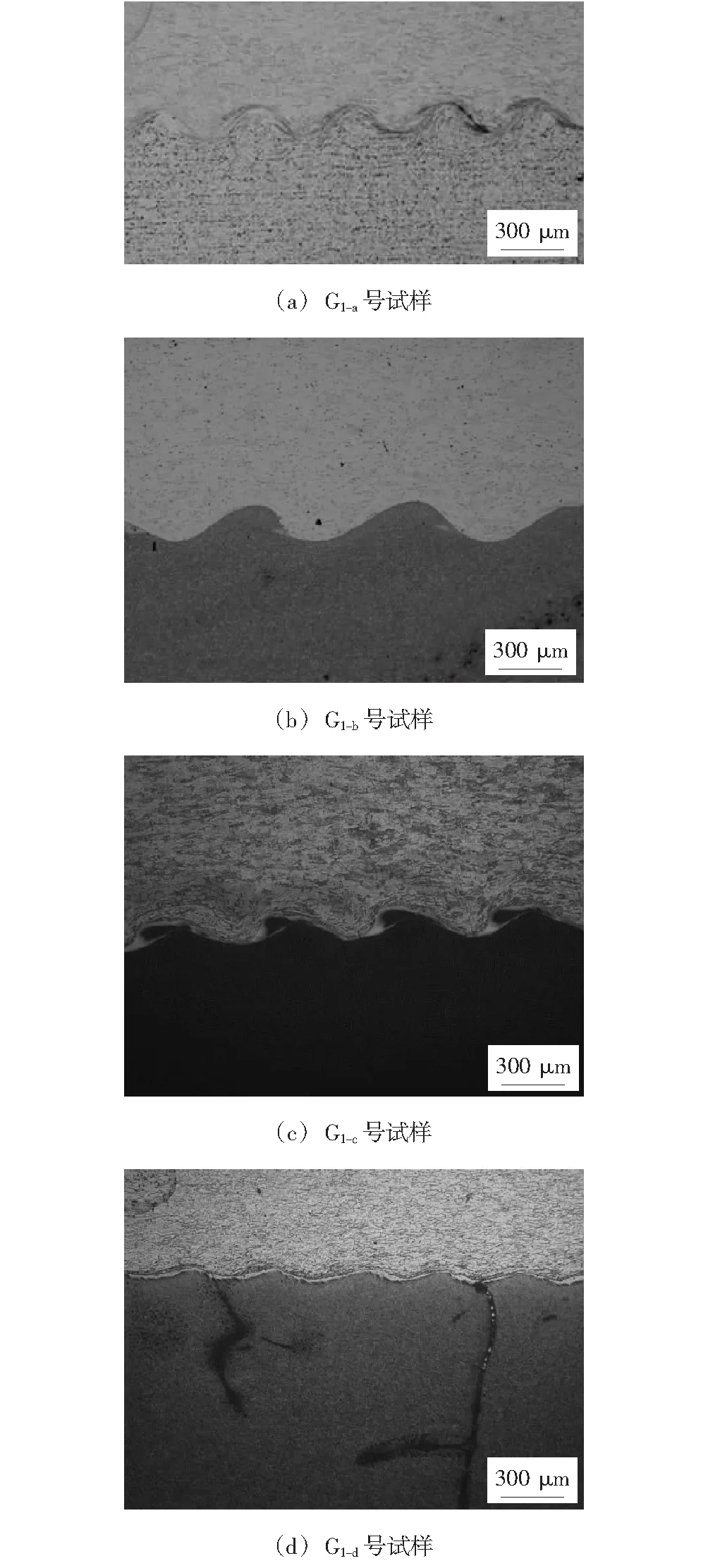

爆炸焊试验后,在各试样中间位置沿焊接方向取样,并对其打磨抛光腐蚀,以观测和统计试样界面形貌。各组试验结果见表3。图3为G1组试验中所得4个焊接试样的界面形貌,其它各组试样虽界面形貌各有差异,但主要特征均大致相同,因此篇幅所限,其它试样界面形貌图不一一列举。

表3 各组焊接试样的试验结果

由图3可见,虽然在相同的焊接参数下各个试样的界面均形成了周期性的波纹界面,但是彼此之间仍然存在明显不同。试样G1-a与G1-b界面波纹起伏较大,特别是G1-a界面上由于飞板的冲击导致界面的能量沉积,进而在焊接过程中形成了一定量的熔融金属物质并随着碰撞点向焊接下游呈波纹运动,并在波峰波谷处形成涡旋结构。相关研究通过硬度检测和EDS扫描发现该区域不仅硬度出现明显跃升,且元素成分也由基/飞板共同构成,同样证实了界面涡旋区主要由熔融金属物质构成[27-28],这表明当冲击强度较高而基板材料强度较低时,界面存在一定程度的熔融现象,界面物质存在一定程度的流体特征。

随着基板材料强度的上升,试样G1-c与G1-d的界面则更为平整,波峰到波谷的起伏较小,界面并未发现有熔融物质或涡旋结构形成。然而,高强度基板材料的焊接试样界面存在剪切迹象,特别是在G1-d中界面的切削造成了裂纹并向基板内部延伸。造成上述现象的原因可能主要是与低强度基板试样相比,高强度基板材料在相同的冲击载荷作用下具有更高的塑性应变做功效率,进而使基板界面金属在碰撞点更高的载荷作用下出现热失稳并产生滑移剪切现象。

结合表3中对各组试样界面比波长的统计及图3中试样界面形貌的特征可以发现,飞板的冲击强度及基板材料强度对焊接试样的界面形貌影响十分明显,因此以界面比强度作为关键变量进行界面形貌的定性分析是很有必要的。

图3 G1组试样界面形貌

3 界面形貌计算公式

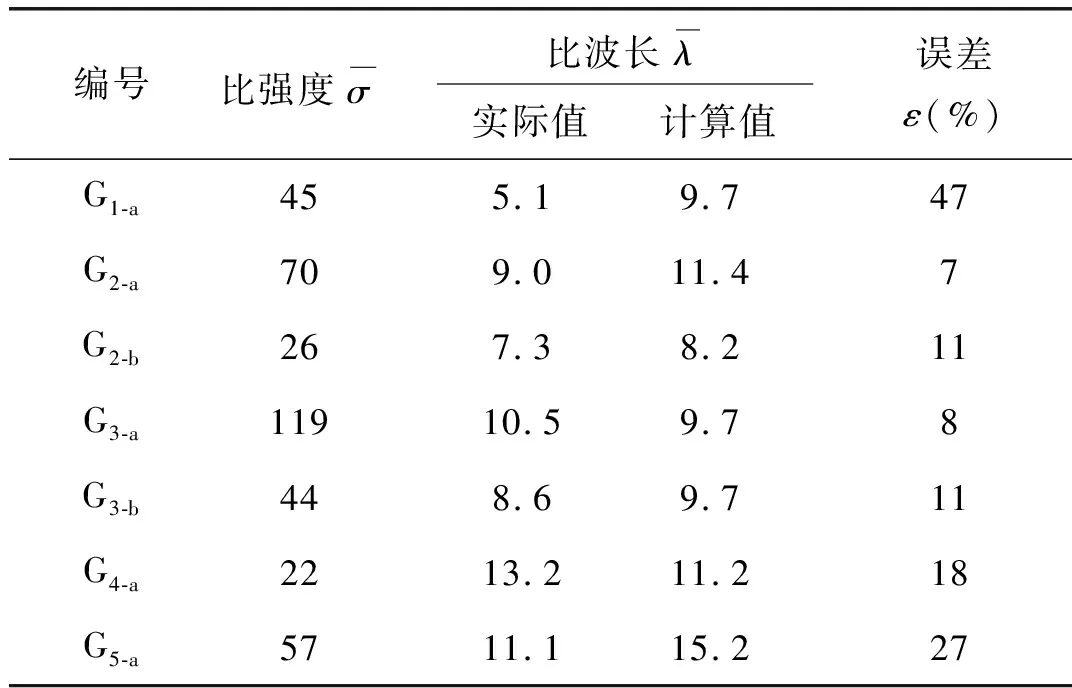

图4 爆炸焊界面与的关系

(10)

(11)

(12)

式中:C为常数,此时的界面形貌将仅与弯折角θ相关而与界面比强度无关,根据试验结果拟合可得C≈380。

(13)

4 钛/钢爆炸焊试验

为了研究式(13)的适用性,即探究式(13)中所得到的基板材料强度及碰撞点冲击强度对焊接界面形貌影响的定量分析方式对其它种类金属材料的爆炸焊界面形貌预测分析是否同样有效,采用与图2相同的试验方法对钛/钢材料进行了爆焊试验。试验以TA2钛合金为飞板材料,其目的是为保证2组试验中飞板材料强度基本接近的前提下通过改变飞板密度的方式在相同的焊接条件下调整飞板的冲击强度,进而影响界面比强度。其中TA2的抗拉强度与Q235较为接近,分别为420 MPa与340 MPa,但TA2的密度仅为4.51 g/cm3,几乎仅为Q235的一半。除飞板材料种类有所变化外,其它焊接条件均与上文试验保持一致,试验同样分为5组,各组试验参数及结果见表4。与以Q235钢为飞板的试验最大不同在于钛/钢试样中采用c与d型基板的试样均形成了如图5所示的平直界面。出现这种现象的原因是由于TA2钛金属飞板密度较低,当采用与Q235钢为飞板的焊接试验相接近的焊接参数下飞板的冲击强度大幅下降,进而降低了使基板界面产生塑性应变并形成波纹的能力。另外,从可焊窗口理论出发,可见飞板密度的降低将导致可焊窗口的下限的大幅提升[30-31],使得此类金属的可焊区间收窄,上限与下限十分接近,而当焊接参数接近下限时将产生平直界面。

图5 G1-d号试样的平直界面形貌

表4 爆炸焊中各参数的选取

各组试验中,使用a试块作为基板的试样界面均形成了周期性的波纹界面,如图6所示。可见,当基板材料强度较低时,在相同的碰撞压力下界面比强度较高并开始出现塑性应变,甚至在部分试样的涡旋区中由于异种金属在熔融状态下发生反应,形成了黑色团状的金属间化合物。由试验结果可见,虽然试验材料有所不同,但基板材料强度及飞板的冲击强度在波状界面的形成过程中仍然有十分显著的影响。

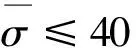

图6 各组a号焊接试样界面形貌

为验证式(13)在不同材料焊接时的适用性,将钛/钢爆炸焊中形成波纹界面的试样比强度代入式(13)中并与试验结果进行对比,其结果见表5。采用式(13)对钛/钢爆炸焊界面形貌进行预测的误差大多在20%以内。分析产生误差的原因,一方面是由于爆炸焊界面形貌本身离散性较大导致的;另一方面可能是由于材料的变化导致系数C的匹配性有所不足,特别是飞板密度的变化导致在相同的焊接参数下飞板冲击强度发生改变进而引起界面比强度的变化将对焊接效果产生明显的影响。而后续可通过进一步优化系数C的选取来提升计算精度。

表5 试验结果与计算结果对比

虽然计算结果和试验结果存在一定的误差,但误差范围在爆炸焊界面形貌预测中尚可接受,且钛/钢爆炸焊试验结果的变化和分布也符合钢/钢爆炸焊分析中提出的爆炸焊界面流体化前后的变化趋势。由此可见,虽然试验所选金属种类有限,但文中以界面比强度作为关键变量,结合流体弹塑性模型,对界面波纹形成机理及基板的材料强度与飞板的冲击强度对爆炸焊界面形貌影响的定性分析具有一定的借鉴参考价值。

5 结论

(1)爆炸焊状界面是由飞板的高速冲击造成基板表面产生塑性应变所导致的,基板材料强度与飞板冲击强度对爆炸焊界面形貌的影响十分明显。构造界面比强度作为分析基板材料强度与飞板冲击强度对爆炸焊界面形貌影响的关键参数是比较准确且可靠的。

(2)爆炸焊材料的界面形变过程中存在明显的流体态拐点,且界面形貌的发展特征受拐点影响十分明显:在拐点之前,界面波纹的比波长随界面比强度的增大呈指数上升趋势,但当比强度超过拐点后界面波纹的形貌则受比强度的影响较弱。

(3)结合钢/钢的多组爆炸焊试验结果获得了流动限拐点前后比波长变化的定量分析公式,进而可以通过公式对此类金属的爆炸焊界面形貌进行预测分析。但当金属种类发生变化时,虽然数据变化趋势接近,但计算结果与实际结果存在一定误差,需对公式进行修正。