2A12铝合金预置裂纹脉冲电流处理初探

王立伟, 毛亚宁, 王守勇, 梁志敏, 汪殿龙

(1.河北科技大学, 石家庄 050018;2.河北省材料近净成形技术重点实验室,石家庄 050018)

创新点: (1)采用锤击法预制裂纹,与实际产生的裂纹更为接近。

0 前言

2A12是可热处理强化的铝合金[1-2],经固溶处理,自然时效或人工时效后具有较高的强度[3]。2A12铝合金本身的成形和机械加工性能较为良好,能获得各种类型的制品,是最广泛应用的铝合金之一。在铝合金焊接生产过程中,应当采用合理的焊接工艺,控制金属产品中的裂纹[4]。在铝合金部件生产、使用过程中,对产品进行无损检测,及时发现试件中存在的裂纹,使用合适的手段,降低裂纹扩展速度,甚至使裂纹停止扩展,可以有效延长金属产品的使用期限。对于某些有较高性能要求的特殊工件,减少铝合金工件中的裂纹或止裂可以有效提升金属的性能。相比激光成形修复、热愈合等裂纹修复方法[5-7],电脉冲止裂法操作简单,处理时间短,而且对工件的整体性不会造成破坏。脉冲放电瞬间,由于裂纹导致的电流绕流集中现象非常明显,这种效应使得裂纹前缘小范围瞬间集中产热,足以使材料熔化,钝化裂纹尖端,减少甚至消除裂纹前缘处的应力集中,达到止裂的目的[8]。甚至在强大的热压应力的作用下,可以达到使裂纹愈合的效果。目前由于受脉冲电流设备功率等条件限制,国内外学者所进行的脉冲电流处理研究多是在厚度小于2 mm薄板上面进行的[9-11]。

试验对厚度为1 mm的2A12铝合金提前使用锥形工具预制裂纹,使用不同电流密度的脉冲电流对其进行裂纹修复处理。经过前期试验,将脉冲峰值电流分别确定为295 A,410 A和656 A,电压为4 V,电流频率为50 Hz,基值电流为0 A,占空比为0.5。试验完成后观察铝合金式样裂纹愈合情况,对比不同试验参数下试件硬度的变化趋势和抗拉强度,分析力学性能发生变化的原因,为2000系铝合金的裂纹修复提供参考。

1 试验材料及方法

1.1 试验材料

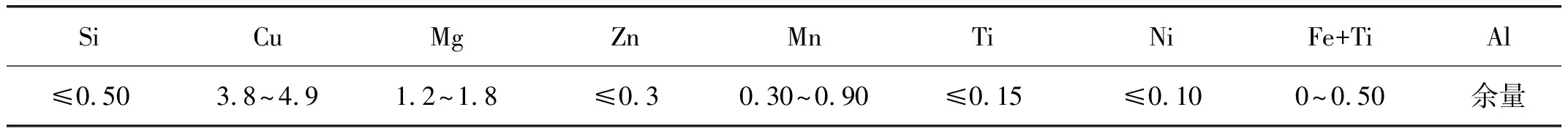

试验采用2A12铝合金,成分见表1。使用线切割制作试件,尺寸为54 mm×20 mm×1 mm,如图1所示。试件的一侧开V形坡口,将锥形工具固定在V形坡口处,用锤子向其均匀施力,锤击数次,预制出深度一致的裂纹。

表1 2A12铝合金各成分(质量分数,%)

图1 2A12铝合金试件示意图

1.2 试验方法

如图2所示,试验中预制裂纹试件分为2组,每组为3个试件。其中,使用如图2a所示UN1-1型对焊机对4号、5号和6号、试件6分别通以峰值电流分别为410 A,295 A和656 A的脉冲电流进行裂纹修复,电流频率皆为50 Hz,基值电流皆为0 A,占空比皆为0.5,另一组试件不作任何处理,试件编号分别为1,2和3。夹持装置如图2b所示,使用UN1-1型对焊机夹持试件时只使用电极对试件进行夹持固定,在垂直于裂纹方向没有作用力。使用Keller试剂对2组试样进行腐蚀,使用DM28金相显微镜观察裂纹尖端显微组织及愈合情况;使用THV-1MD自动转塔数显硬度计测量试件硬度的变化趋势,载荷力为4.9 N,加载时间为10 s,相邻2个硬度采样点间距0.5 mm;拉伸试验采用CSS-1110电子式拉力试验机,加载速率1 mm/min。

图2 UN1-1型对焊机

2 试验结果及讨论

2.1 金相试验分析

使用UN1-1型对焊机对4号、5号和6号试件脉冲电流处理前后裂纹尖端处的显微组织如图3a~图3f所示,图3g为预制裂纹宏观图。脉冲电流处理前,4号试件裂纹尖端显微组织图如图3a所示,经过如图4a所示峰值电流为410 A,电压为4 V的脉冲电流处理1.5 s后,其微观组织图如图3b所示。由脉冲电流处理前后裂纹尖端显微组织的对比图可以看出,脉冲电流处理后,裂纹左右两端面的面间距减小,呈现出愈合的趋势。通过测量图3a中C和D两点间距在脉冲电流处理前后的变化得出,裂纹延伸区左右两端面的面间距从35.84 μm缩小至33.13 μm。在裂纹尖端处和面间距较小的部分区域,裂纹达到了完全愈合的效果,通过测量图3a中A和B两点之间的距离,裂纹长度从137.85 μm缩短至127.42 μm。在裂纹尖端处和面间距较小的部分区域,裂纹达到了完全愈合的效果。对比图3a和图3b中E和F两个区域可以观察到试件在裂纹尖端和延伸区面间距较小的区域出现部分熔化现象。试件5脉冲电流处理参数为峰值电流295 A,通电时间1.5 s,电压4 V,波形图如图4b所示。其脉冲电流处理前的显微组织图如图3c所示,脉冲电流处理后的显微组织如图3d所示。由于该裂纹左右两端面的面间距较小,经脉冲电流处理后裂纹尖端部分区域达到愈合状态。试件6脉冲电流处理参数为如图4c所示,峰值电流656 A,通电时间2.25 s,电压2 V。其脉冲电流处理前的显微组织图如图3e所示,脉冲电流处理后的显微组织如图3f所示,该预制裂纹两端面间距较小,经过脉冲电流处理后裂纹虽然未出现完全愈合区域,但裂纹整体面间距减小,左右两端面间距平均减小4.16 μm。2A12铝合金中预制裂纹裂纹经过不同参数脉冲电流处理后均得到不同程度的愈合,在裂纹尖端区域更加明显。在脉冲电流处理后试件宏观未发生明显塑性变形。随着脉冲峰值电流和处理时间增加,裂纹两侧面间距减小幅度增大。当峰值电流过大或处理时间过长时,裂纹愈合效果反而减弱。这是由于试件处理过程中在裂纹尖端产生绕流集中效应,温度瞬间升高,试件在快速加热时,其膨胀过程与其升温不同步,金属的膨胀速度落后于温度提升速度,金属中产生的热压应力对裂纹的愈合程度大于撕裂效应,其结果表现为愈合。当温度降低较快时,撕裂效应增加,愈合效果变差[12]。

图3 2A12铝合金裂纹尖端显微组织

图4 脉冲电流波形示意图

2.2 硬度试验分析

3个未脉冲电流处理试件硬度如图5a所示,其中1号试件和3号试件随距裂纹尖端距离的增加首先呈现上升趋势,1号试件1硬度由149 HV上升到160 HV,3号试件硬度由158 HV上升到161 HV,2号试件随着距离增加首先呈现下降趋势,硬度由132 HV下降到122 HV。之后1号试件和3号试件随距裂纹尖端距离增加呈现下降趋势,硬度分别下降到151 HV和159 HV,2号试件随着距离增加硬度上升到143 HV。随距离继续增加,3个试件均呈现下降趋势,其中2号试件和3号试件硬度降到130 HV左右,1号试件硬度达到140 HV左右。之后3个试件均呈现上升趋势,最终试件,1号、2号和3号试件的硬度分别稳定在145 HV,142 HV和150 HV左右。硬度的变化是因为试件在试验前经过多次加工,并且在预制裂纹时金属局部发生形变,试件在裂纹处堆积了大量位错。堆积的位错强化金属,使其强度与硬度提高,但塑性和韧性有所下降[13]。试件随着距裂纹尖端距离的增加,硬度出现下降趋势。由于裂纹为人工预制,故裂纹尖端存在细小裂纹,造成了裂纹尖端处硬度减小。

脉冲电流处理后裂纹尖端硬度值如图5b所示。经电脉冲处理后的3个试件裂纹尖端区域硬度值均下降到75 HV左右。原因是UN1-1型对焊机对试件电脉冲处理时在裂纹尖端产生绕流集中效应,温度瞬间升高,达到了铝合金熔点,裂纹尖端熔化。冷却过程中裂纹尖端附近的金属还没有补充到裂纹尖端已经熔化的区域,试件就已经冷却至固态。之后随着距裂纹尖端距离的增加,4号试件硬度从129 HV大幅下降到103 HV,5号试件硬度从125 HV小幅下降到122 HV,6号试件硬度从120 HV小幅上升到124 HV。之后随着距离裂纹尖端距离的增加,4号试件和5号试件硬度值呈现波浪形趋势,最终2个试件硬度值稳定在125 HV左右。6号试件同样呈现波浪形变化,最终硬度值稳定在120 HV左右。

脉冲电流处理前后裂纹尖端硬度值如图5c所示。脉冲电流处理前裂纹尖端硬度值可以达到145 HV,脉冲电流处理后裂纹尖端硬度值只有75 HV。之后随着距离裂纹尖端距离增加,脉冲电流处理后试件硬度值下降了5 HV,脉冲电流处理前试件上升了5 HV。之后随着距离裂纹尖端距离的增加,脉冲电流处理后的试件硬度值趋于125 HV左右。脉冲电流处理前试件的裂纹尖端处硬度值随着距离的增加呈现下降,最低硬度值下降到130 HV,之后呈现上升趋势。从图5c中可以看得出来,试件脉冲电流处理前硬度值始终大于试件脉冲电流处理后硬度值。原因是在未熔化区域脉冲电流在试件中产生焦耳热效应所带来的温度提升使试件金属发生回复与再结晶,内应力消除,试件硬度降低[14]。

图5 2A12铝合金裂纹尖端区域硬度分布曲线

2.3 拉伸试验分析

该试验试件为非标准件,GB/T 228.1—2010《金属材料拉伸试验方法》中并未涉及到该试件的拉伸试样,故选择直接将试件装卡在夹具上,设置拉伸速度为1 mm/min进行拉伸试验。试验结果如图6所示,裂纹修复前1号2号和3号试件的抗拉强度分别为259.7 MPa,265.9 MPa和293.5 MPa,平均抗拉强度是273 MPa,断裂位置均为裂纹尖端。裂纹修复后,4号、5号和6号试件抗拉强度分别为262.4 MPa,285.4 MPa和297.4 MPa,平均抗拉强度是281.7 MPa。断裂位置均为裂纹尖端。经过脉冲电流修复裂纹后的试件在抗拉强度比未脉冲电流修复裂纹的试件提高8.7 MPa。

图6 不同试验条件下试件抗拉强度

高密度的脉冲电流对金属塑性的影响目前可被认为电阻热和电子风力的影响,使用适当电流密度的电脉冲处理时,金属试件存在定向运动的自由电子给金属中的位错提供能量,带动位错移动[15]。位错在电子推动下比平时更容易移动,这是由于位错的钉扎作用被电子风力减弱,故材料的塑性得以改善。

3 结论

(1)使用UN1-1型对焊机对2A12铝合金进行脉冲电流修复预置裂纹,裂纹间隙缩小,验证了脉冲电流修复2A12铝合金裂纹的可行性。

(2)脉冲电流处理后裂纹尖端区域的晶粒得到细化,电流绕流集中效应在裂纹尖端处产生焦耳热,由于热作用区域较小,该区域冷却速度较快,使得晶粒得到细化。

(3)未经过脉冲电流处理的试件硬度最终趋近于130 HV,经过脉冲电流处理后试件最终硬度值趋于125 HV。脉冲电流在裂纹尖端区域产生焦耳热效应所带来的温度提升使试件发生回复与再结晶,内应力消除,试件硬度降低。

(4)裂纹修复前试件平均抗拉强度为273 MPa,裂纹修复后平均抗拉强度为281.7 MPa,经过脉冲电流处理后试件的抗拉强度有所提高。这是由于金属内部原子运动的能量在高密度脉冲电流作用下得到提高,加速了位错移动,宏观上提高了金属的塑性,提高了抗拉强度。