2A14-T6铝合金封头焊缝断裂失效分析

肖 宏,李克梅,刘含伟,史朝军,淡 婷,王亚森,史 蕊,李 洋

(1.天津航天长征火箭制造有限公司,天津 300462;2.首都航天机械制造有限公司,北京 100076)

0 引言

2A14-T6铝合金作为Al-Cu系热处理强化铝合金,具有比强度高、易加工、成本低等优点[1-2],在运载火箭、航天飞船等航天器产品中得到广泛应用。其在焊接方面存在下列问题:(1)接头软化现象,焊接过程热输入控制不当,容易产生接头热影响区软化,降低接头力学性能;(2)气孔敏感性高,在潮湿的工业环境中,焊接接头容易出现气孔集中;(3)存在热裂纹倾向,在拘束力集中的接头结构中,焊缝易产生热裂纹,对焊接工艺有着很高的要求。这些问题的存在会对产品焊接结构的安全性带来重大影响,一旦引起结构失效,直接导致产品报废,造成重大经济损失,影响工程研制进度。

国内外学者针对热处理强化铝合金的焊接工艺及接头性能[3-11]、铝合金焊接接头断裂行为[12-14]等开展了研究,研究发现,采用合理的焊接结构和焊接工艺,可以保证热处理强化铝合金焊接接头性能。针对焊接接头断裂行为,相关学者提出了焊接结构完整性理论[15],阐述了焊接结构的完整性和全寿命周期管理的重要关系,认为从结构的设计到制造、使用、维护等各阶段都需要考虑结构完整性问题。但针对铝合金焊接结构失效分析及预防的实际应用方面,国内外相关研究案例较少,尤其在工程服役中,铝合金焊接接头承受复杂的内外部因素综合影响,偶有结构失效问题发生,为获得更为客观有效的失效机理及预防措施,不仅要从材料、焊接工艺本身开展研究,更需要结合焊接结构特点、生产细节及使用工况等诸多因素来开展分析[16]。

本文针对2A14-T6铝合金某焊接结构在承压考核试验中发生断裂失效案例,对材料及焊接结构选择、焊接接头组织、断裂特征、力学性能等开展试验分析,确认失效断裂原因,为后续工作的开展提供参考。

1 试验材料与方法

1.1 材料成分及性能

材料母材为2A14-T6(固溶+人工时效)铝合金锻件和板材件,母材化学成分见表1,力学性能见表2。

表1 2A14-T6铝合金的化学成分Tab.1 Chemical composition of 2A14-T6 aluminum alloy %

表2 2A14-T6铝合金的力学性能Tab.2 Mechanical properties of 2A14-T6 aluminum alloy

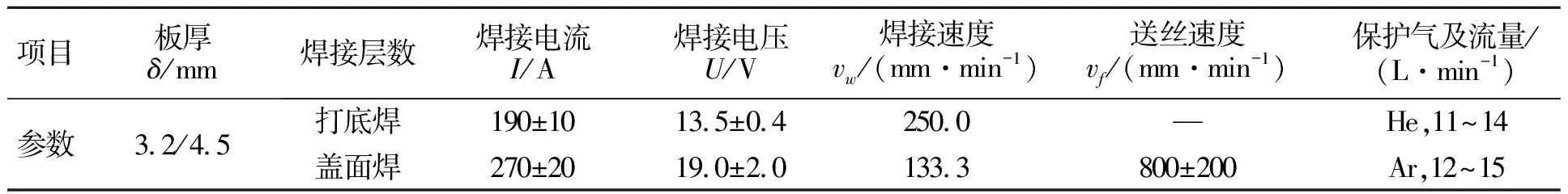

1.2 焊接工艺及失效工况

产品是由顶盖和法兰焊接而成的圆形闭合环形焊缝,焊缝等级Ⅰ级,其结构如图1所示。顶盖材料为钣金成形的铝合金板材,焊接区厚度3.2 mm;法兰材料为铝合金锻件,焊接区厚度4.5 mm,焊接直径320 mm。焊接接头为Ⅰ型对接形式,坡口间隙小于0.3 mm,采用直流氦弧打底、交流氩弧盖面的单面两层TIG焊接工艺,打底焊接、盖面焊接均采用程序控制的自动焊接模式,盖面焊接焊丝材料BJ380A,具体焊接参数见表3。焊缝采用机械修整的方式将焊缝焊漏余高铣平至0.5~1.0 mm。焊后无热处理工艺,焊缝进行X光射线检测,按照GJB 294A—2005《铝及铝合金熔焊》Ⅰ级焊缝标准进行内部缺陷检查。X光缺陷检测合格后,对焊缝进行水压强度考核试验,理论压力0.43 MPa,保压15 min;实际承载0.393 MPa后,焊缝发生断裂。开裂位置位于Ⅰ-Ⅱ象限内顶盖与隧道法兰间的环焊缝处,开裂长度约占法兰环焊缝总长的1/3。

图1 焊接结构示意Fig.1 Schematic diagram of the welded structure

表3 焊接工艺参数Tab.3 Welding process parameters

2 结果与分析

2.1 宏观取样及母材旁证

沿顶盖法兰焊缝周围一圈将开裂焊缝进行整体分割。经宏观观察可见,焊缝从外表面顶盖侧打底焊熔合线处开裂,并沿顶盖侧打底焊熔合线向两侧周向扩展;在顶盖侧打底焊熔合线处,焊缝与顶盖母材间存在明显的高度差,该位置存在台阶形貌。初步判断裂纹源区位于Ⅰ-Ⅱ象限中间位置。为进行分析对比,分别在焊缝撕裂部位和正常部位进行剖切取样,1#试样为焊缝撕裂部位剖切样;2#,3#试样为正常焊缝剖切样,取样位置如图2所示。

(a)正面

(b)背面图2 断裂接头及宏观取样位置示意Fig.2 Schematic diagram of fracture joint andmacroscopic sampling position

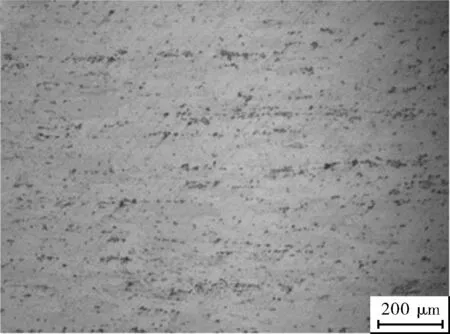

对顶盖、法兰母材取样,按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,GB/T 3246.1—2012《变形铝及合金制品组织检验方法 第1部分:显微组织检验方法》分别进行常温力学测试和金相检测。经拉伸测试,顶盖母材常温抗拉强度平均值达到489.5 MPa,伸长率均值达到17.2%(见表4);经显微硬度测试,法兰母材实测硬度均值HB137,按照GBn 166—82《铝合金硬度与强度换算值》,法兰母材抗拉强度平均值483 MPa(见表5);经金相检测,顶盖及法兰组织无过热、过烧特征(见图3);母材力学及组织性能无异常。

表4 顶盖母材取样力学性能Tab.4 Mechanical properties of the sampledbase metal of the top cover

表5 法兰母材取样力学性能Tab.5 Mechanical properties of the sampled basemetal of the flange

(a)顶盖

(b)法兰图3 母材低倍金相照片Fig.3 Metallograph of base metal at low magnification

2.2 断口分析

对取样断口进行微观形貌观察,裂纹源区及裂纹扩展区的微观断口表面分布着典型韧窝形貌组织;但在整个断面存在大量弥散均匀分布的气孔缺陷;同时,在裂纹源区靠近焊缝打底侧的断口处发现少量的焊接疏松缺陷,如图4,5所示。相关文献研究[17]表明:2A14铝合金采用TIG焊接工艺时,容易产生气孔缺陷。对于接头内部直径小于200 μm的微气孔,填充焊丝、保护气体、焊接工艺参数均是影响因素;采用小电流、慢速度的焊接规范时,熔池中气孔逸出较充分,焊缝中微气孔较少;采用大电流、快速度的焊接规范时,焊缝凝固快,熔池中气孔来不及逸出。铝合金焊缝组织中存在的大量显微气孔,降低了接头有效承载面积及致密性,容易引起组织疏松,成为拉伸断裂的裂纹源;焊缝中微气孔的存在,引起接头抗拉变形能力下降,是引起接头塑性下降的因素之一,接头受横向拉伸应力时,实际承载能力降低[18-20]。

(a)断口源区 (b)扩展区

2.3 金相组织分析

2.3.1 宏观金相

对焊缝开裂位置1#剖切试样和焊缝正常位置2#,3#剖切试样进行宏观金相检测,包括:打底焊道和盖面焊道对中性及接头形貌,焊缝熔深、熔宽尺寸检查,如图6所示。检测结果显示:3处焊缝剖切试样焊缝截面处的打底焊道和盖面焊道对中情况良好,未发现明显偏移情况;1#剖切接头成形尺寸和2#,3#剖切接头相比,有着较为显著的差异,1#剖切试样盖面熔深明显小于2#,3#试样,盖面熔宽、打底熔宽则大于2#,3#试样。在1#剖切试样打底焊缝顶盖母材一侧熔合线区域发现明显的台阶状形貌,该处焊趾存在接头形貌不连续特征;经角度测量,1#剖切接头打底焊缝和母材过渡角为96.3°,2#,3#剖切接头相同位置过渡角为153.4°和155.8°。接头成形尺寸和焊接过程有效热输入直接相关,复查产品自动焊接记录数据,在1#接头位置,焊接参数发生较大波动,相对2#,3#接头位置,盖面焊接电流减小了30 A,送丝速度增加了180 mm/min,打底焊接电流变化不大。据此分析,在自动焊过程中,1#接头位置热输入发生了明显变化,造成接头尺寸的变化。结合现场焊接工装复查,1#接头打底焊缝焊趾处的台阶形貌和焊接垫板尺寸有着直接关联,产品焊接垫板存在宽度过小、深度过浅、两侧倒角不足的结构不合理现象,限制了焊漏的成形,如图7所示。

(a)不合理垫板结构

(b)改进的垫板结构图7 焊接垫板结构尺寸示意Fig.7 Schematic diagram of welding backing plate

相关文献研究[21]表明,同样的焊接工艺条件下,接头的力学性能存在一定的分散性,这和接头不同位置的具体形貌有着关联性,焊趾形状对接头的伸长率影响显著,焊趾处过渡角或过渡半径变化较大,对接头宏观力学性能有一定影响,过渡角越小,应力集中程度越大,启裂时的名义应力与平均应变均减小;同时,相比焊趾呈圆滑过渡形貌的接头区域,呈直接过渡形貌的接头位置,接头启裂时的名义应力、平均应变较高。本文分析对象,焊缝焊趾处存在接头形貌不连续特征,造成了接头局部应力集中,受外力时,接头可承载强度、抗变形能力要低于正常接头位置,成为承压启裂的薄弱区。

2.3.2 微观金相

对3处焊缝剖切接头进行了显微组织形貌检查,3处焊缝的金相组织均正常,焊缝组织致密,界限分明,未见明显的晶界粗大等过热、过烧迹象。1#剖切接头相对2#,3#接头,打底焊缝处存在明显气孔缺陷,如图8所示。相关文献研究[22]表明,铝合金TIG焊接头焊缝熔合线附近、焊缝盖面层的焊趾处是气孔的集中区域,这些部位均位于“固-液”相交界,组织冷却凝固速度比熔池其他部位快,气孔难以及时逸出;采用直流TIG氦弧的打底焊接工艺,由于氦气的高能特性,有良好的气孔抑制能力;研究同时认为,气孔密度影响接头断裂性能,按焊缝局部的微气孔数量及所占面积统计,当气孔率达到2%以上时,可成为接头断裂的缺口敏感区。在1#剖切接头处,打底焊缝处气孔相对正常氦弧打底接头,气孔密集,经定量统计,该处剖切接头尺寸≥100 μm气孔所占接头截面积达到6.82%。从图8(a)(b)可以看出,微气孔尺寸达到147.11~166.8 μm,打底焊缝组织断裂有明显沿气孔分布路径断裂的特征。

(a)1#剖切接头打底焊缝组织 (b)1#剖切接头微观气孔断裂路径

结合现场焊接工艺分析,由于焊接工装局部压紧不实,该处接头位置在焊接过程,熔池发生较大扰动,导致氦弧气氛侵入空气,是造成打底焊缝出现气孔密集异常现象的重要原因;气孔率较高,也导致该处接头成为承压过程的断裂敏感区。

2.4 显微硬度测试

通过焊接接头显微硬度,可以间接评估接头软化程度,对选取的1#,2#,3#接头进行维氏硬度(HV0.1)测试,分别检测了打底焊缝、盖面焊缝、热影响区的显微硬度值,结果如表6所示,1#接头附近的显微硬度与2#,3#正常位置接头的显微硬度数值无明显差别。通过显微硬度测试可以验证,断裂位置焊缝未发生明显的接头过软化现象。

表6 显微硬度(HV0.1)测试结果Tab.6 Results of microhardness (HV0.1) test

2.5 焊接结构及接头性能旁证

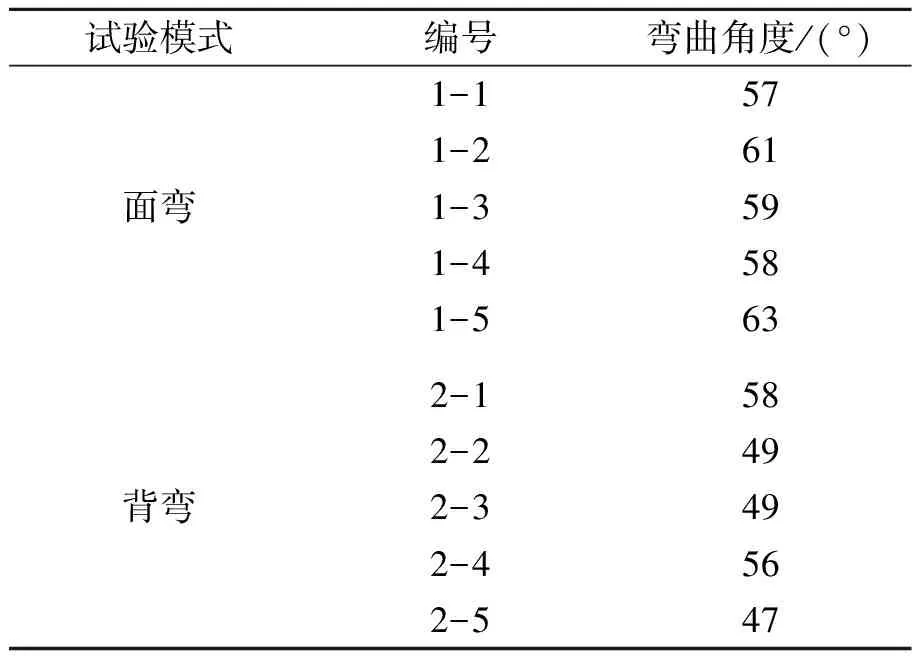

为进一步验证焊接参数的合理性及焊接结构对接头的性能影响,选用同批次母材试片,采用产品参数进行焊缝接头性能旁证试验,内容包括常温拉伸试验、弯曲试验两部分。焊缝试样经过X光探伤,单位长度焊缝上无数量超标和尺寸超标气孔缺陷(最大气孔直径≤1 mm);拉伸试验中,参照产品试验工况,焊缝背部焊漏余高修整至0.5~1.0 mm;弯曲试验中,对焊缝正、反面焊漏余高进行铣平,采用压头直径14 mm、滚筒间距24 mm的试验规范,分别进行焊缝面弯、背弯试验,试样加工尺寸如图9所示。

拉伸试验结果(见表7)显示,焊缝接头常温抗拉强度均值340.5 MPa,伸长率6%,对比母材性能(见表4),焊缝接头强度系数达到0.696,焊缝拉伸性能优异,旁证焊接参数设置合理,能够满足QJ2698A—2011《铝及铝合金熔焊技术条件》的规定。弯曲试验结果(见表8)显示,焊缝面弯弯曲角均值60°,背弯弯曲角均值52°。面弯试验条件下焊缝的延展性能要略高于背弯条件,结合分析对象焊接结构、考核工况,由于焊缝选择了背弯结构,在承受内压压力考核时,焊缝受力工况更为苛刻,应加以关注并提高焊接接头强度工艺裕度。

(a)拉伸试样

(b)弯曲试样图9 试样加工尺寸示意Fig.9 Schematic diagram of machining sizes of the specimens

表7 焊缝拉伸测试结果 Tab.7 Results of weld tensile test

表8 焊缝弯曲测试结果Tab.8 Results of weld bending test

3 断裂原因分析

结合产品特征及失效分析试验结果,当水压压力加载至0.393 MPa时,由于法兰焊缝存在组织缺陷及局部应力集中,局部焊缝承压达到焊缝实际可承载强度极限,焊接接头在缺口效应的影响下发生过载断裂。进一步总结焊缝断裂主要由以下原因造成。

3.1 接头显微气孔集中

焊缝启裂及延展断裂部位均存在密集的显微气孔,密集气孔率降低了接头有效承载面积及致密性,接头性能有所降低,成为承压过程的断裂敏感区,产品承压考核过程中断口沿气孔分布路径断裂延展。

结合现场工艺分析,产品焊接工装采用了铸铝结构,在焊接变形过程中压紧效果不足,影响了局部散热工况,导致该处接头位置熔池发生较大波动,焊接过程氦弧气氛侵入了空气,造成打底焊缝出现密集气孔。

3.2 打底焊缝焊趾过渡不圆滑

焊缝启裂部位焊缝接头成形不连续,打底焊漏焊趾处存在直接过渡形貌,造成该处位置应力集中,在承受外部载荷考核时,接头可承载强度、抗变形能力要低于正常接头位置,成为承压启裂的薄弱区。焊漏垫板尺寸偏窄,边缘未倒角是造成焊趾过渡不圆滑的直接原因。

3.3 焊接工艺有待进一步优化

由于法兰结构限制,焊缝为背弯结构。通过试片弯曲试验,验证了焊缝承受内压工况下,背弯结构焊缝延展性要略低于正常面弯结构。在此类焊接结构中,应开展更加细致的焊接工艺优化工作,提升焊接接头强度系数裕度。

4 结论

(1)焊缝断裂部位存在密集的气孔和少量组织疏松缺陷,降低了接头有效承载面积和组织性能,是焊缝承压开裂的主要原因;采用氦弧焊接工艺时,应重视焊接过程电弧稳定性的控制,通过提高装配质量,减少空气侵入电弧,有效控制气孔缺陷。

(2)焊缝起裂于焊缝打底焊漏台阶形貌焊趾处,该处接头过渡急剧引起应力集中,产生应力缺口效应,是焊缝启裂的直接原因;在焊接工艺上,应采取优化焊接垫板结构及焊后精细化修整的手段保证接头圆滑过渡,降低局部应力集中。

(3)焊缝承受内压工况时,盖面焊缝位于内侧的背弯焊缝结构延展性略低于面弯焊缝结构,针对背弯焊缝的焊接结构,应进一步优化焊接工艺,提升焊接接头强度系数裕度。