孔内压力对规则多孔Cu-1.3Cr合金气孔形貌的影响

宋群玲,李瑛娟,滕 瑜,金青林,李芬锐,2

(1.昆明冶金高等专科学校 冶金材料学院,昆明 650033;2.昆明理工大学 材料科学与工程学院,昆明 650093)

金属-气体共晶定向凝固(也称为“Gasar”工艺)是一种利用氢气气体在金属固、液两相中的溶解度差制备规则多孔金属的新工艺[1]。该方法制备得到的多孔金属或合金内部气孔呈圆柱形且沿凝固方向定向排列,Gasar 多孔材料不仅具有传统烧结型和发泡型多孔材料的性能特点,还具有各向异性、较小的应力集中效应、独特的热学和电学特性[2-3],通过调整工艺参数,制备得到的孔尺寸在数十微米范围之内,这种规则多孔材料的宏观尺寸气孔率可在10%~60%范围内、平均气孔直径可在10 μm~10 mm 范围内进行精确定量调控。因此该工艺制备得到的规则多孔材料在过滤器、自润滑轴承、气体分散器、热交换器等诸多领域都有重要的应用价值[4-7]。

目前,利用Gasar 工艺制备多孔材料的研究得到广泛的重视。Nakajima 课题组[2]在制备工艺方面进行深入研究,他们开发了模铸法、区熔以及连铸Gasar 装置;在Gasar 凝固理论方面,欧洲科学家采用数值分析的方法建立了气孔结构预测的综合模型[8];李言祥课题组[9]建立气泡形核机制 ,得到了平均气孔率的理论计算公式以及制备 Gasar 多孔结构的工艺窗口;谢建新课题组[10]开展 Gasar多孔金属的压缩和拉伸力学性能的研究;周荣课题组[11]建立 Gasar 多孔铜的凝固温度场模型、研究Gasar 凝固的传热特点,首次将Gasar 工艺应用到多孔单相合金的制备上。

大量的研究表明,采用Gasar工艺制备多孔纯金属比较容易,已获得孔径排列规则的多孔Cu和Ag,却难以得到类似结构的合金[12]。从应用的角度看,显然在合金中获得规则的多孔结构可以极大地拓展这种材料的应用范围。与纯金属相比,制备Gasar多孔合金主要难点是合金的凝固方式较为复杂,特别是合金会在凝固界面处形成固液两相区,影响到气孔与基体的协同定向生长[13-14]。本工作针对这一情况,采用共晶成分的Cu-1.3Cr合金制备规则多孔材料,以消除固液两相区对气孔结构产生的不利影响,并对该合金中的气孔形貌形成规律进行探讨。

1 实验材料及方法

合金的熔炼和定向凝固在真空/高压感应炉内进行,装置原理图如图1所示。实验使用的合金名义成分(质量分数,下同)为Cu-1.3Cr 合金。将纯度为99.95% Cu的电解铜和Cu-5Cr中间合金按目标成分进行配比,放入石墨坩埚中。定向凝固实验时,首先抽真空至10 Pa,随后进行感应加热,待金属熔化后充入纯度99.9%的氢气至给定压力,并在1539 K 保温10 min 以保证氢气充分溶解。然后将熔体浇入石墨铸型中,熔体凝固时释放出的热量通过石墨铸型底部的水冷铜盘导出,从而实现熔体从下至上的定向凝固。为了减少凝固过程中的侧向散热,铸型周围设置了石墨发热体,石墨发热体的温度维持1539 K不变。凝固结束后关闭电源,待试样冷却至273 K ,卸压取样获得直径为60 mm的多孔铸锭。

图1 定向凝固制备规则多孔材料示意图Fig.1 Schematic illustration of solidification of porous metal with directional pore structure

用线切割沿试样纵向和横向切开,观察气孔的生长、大小和分布特征,统计整体试样的气孔率和平均气孔直径。多孔连铸试样的气孔率根据阿基米德原理测得,平均气孔直径由Image J图像分析软件获得。

采用Xradia Versa 510 versa高分辨3D X射线显微镜对气孔形貌的演化过程进行观察。3D X射线显微观察的试样直接从铸锭中利用线切割截取,试样尺寸为 1.8 mm×10 mm。3D X射线显微镜的扫描电压为140 kV,功率为10 W,横剖面最小可测量孔隙为10.1 μm,纵剖面最小可测量缝隙为4.7 μm,一共获得了993个虚拟切片。基于这些切片,采用 ORS Visual SI software 三维重构了气孔的形貌及气孔生长合并行为。典型的切片以及局部放大图像如图2(横剖面)和图3(纵剖面)所示。

图2 多孔Cu-Cr 合金试样的横剖面虚拟切片 (a)低倍;(b)高倍Fig.2 Cross section virtual slices of porous Cu-Cr alloy (a)low magnification;(b)high magnification

图3 多孔Cu-Cr 合金试样的纵剖面虚拟切片 (a)低倍;(b)高倍Fig.3 Longitudinal section virtual slices of porous Cu-Cr alloy (a)low magnification;(b)high magnification

2 结果与分析

2.1 实验结果

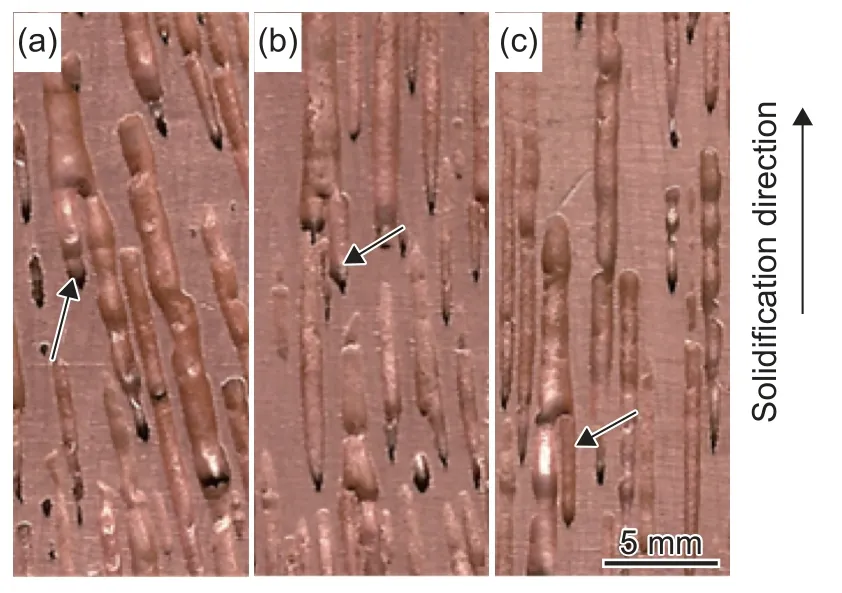

图4 为不同氢气压力下多孔Cu-1.3Cr 合金的横、纵界面图,与纯金属相比,采用 Gasar 工艺制备多孔合金的主要难点在于合金具有更加复杂的凝固行为,大大增加了基体与气孔协同生长的难度。本研究选择共晶 Cu-Cr 合金为研究对象,其优点在于:(1)铜合金的热导率优良,易于获得定向规则气孔,而且两种合金均为常用铜合金,具有良好的机械能,制备成多孔合金有巨大的实用价值;(2)两种合金的凝固行为相对简单,没有复杂的析出相,不会对气孔生长形成干扰。为了解决凝固速率发生变化而导致的气孔生长不均匀的问题,可采用连续铸造工艺。连续铸造工艺不但能够保持凝固速率维持恒定,而且为制备大尺寸的多孔金属连铸坯提供了可能性,是制备多孔合金的首选工艺。

图4 氢气压力对多孔Cu-1.3Cr 试样横、纵截面气孔形貌的影响Fig.4 Effect of H2 pressure on cross and longitudinal sections stomatal topography of porous Cu-1.3Cr alloy

图5 是不同氢气压力下孔隙率和气孔直径的统计结果。随着氢气压力从0.1 MPa 增加到0.6 MPa,孔隙率从18 %增加至44 %,通孔率(通孔面积占试样截面面积的比例)从10%增加至30%,而气孔直径则显著减小,平均直径从3.24 mm 降到0.44 mm。同时,可以看到随着氢气压力的增加气孔的分布更加均匀。

图5 不同氢气压力下孔隙率和气孔直径的统计结果 (a)孔隙率;(b)平均气孔直径Fig.5 Statistical results of porosity and pore diameter under different hydrogen pressures(a) porosity;(b) average pore diameter

当氢气压力较小时(0.1 MPa),气孔呈比较粗大的椭球状。图6 为一个典型气孔的形貌及气孔周边的显微组织。椭球状气孔的下半部轮廓比较平滑,但是气孔的上半部呈“竹节”状。对该气孔周围的基体进行宏观组织观察(图6(b)),可以发现“竹节状”的形貌实际上是由于液相倒流进入气孔并依附于孔壁凝固造成的。对竹节状形貌做进一步分析(图6(c),(d),(e)),可以看到流入气孔的液相有明显的分层凝固现象,形成层状结构。上层的显微组织由细小的等轴晶(α-Cu,白色)和共晶组织(黑色)构成;而下层显微组织由粗大的α-Cu 枝晶和共晶组织构成。上下层之间的显微组织完全不连续,表明液相流入气孔的过程会反复多次。

图6 典型气孔的宏观形貌及其周边基体的宏观、显微组织 (氢气压力为0.1 MPa) (a)上部呈竹节状的气孔;(b)气孔边缘基体的宏观结构;(c),(d),(e)气孔边缘基体的微观结构Fig.6 Typical macro and micro pore structures in the casting fabricated under hydrogen atmosphere of 0.1 MPa (a) a coarse gas pore with bamboo like structure at the upper part of the pore;(b) macrostructure of the solid matrix near the gas pore;(c),(d),(e) microstructure of stomata edge matrix

当氢气压力较大时(0.6 MPa),气孔直径和气孔间距显著减小。气孔在生长过程中经常会搭接、合并(图7),有时甚至会形成长度超过70 mm的长气孔(图7 (a))。这个气孔在其生长过程中合并了几个周围的气孔(图7 (a)中的箭头所示),但是从整体上看气孔的直径并未增加。对两个平行气孔间的基体组织进行观察(图7 (b)),可以发现基体中-Cu 一次枝晶与气孔生长方向基本保持平行,表明基体凝固时的热流方向与气孔生长方向基本一致,即基体与气孔协同定向生长。但是在气孔合并处,-Cu 枝晶的生长方向比较散乱(图7 (c)),表明在气孔合并过程中,基体会与气孔发生相互作用,导致热流方向紊乱。

图7 典型气孔的宏观形貌及其周边基体的宏观、显微组织(氢气氛压力为0.6 MPa) (a)气孔合并现象;(b)平行气孔间基体的微观组织;(c)气孔合并区基体的微观组织Fig.7 Typical macro and micro pore structures in the casting fabricated under hydrogen atmosphere of 0.6 MPa. (a)stomatal merger phenomenon;(b) microstructure of solid matrix between two parallel gas pores; (c) microstructure of solid at a pore coalesced region

图8 是对气孔生长行为进行3D X 射线显微观察和三维重构图。从图8中可以清楚地观察到气孔的合并过程。图8(b)可看出两个较小的气孔合并到已有的较大气孔。沿气孔生长高度方向平均分为12等份进行切片如图9所示,该图进一步揭示了气孔合并的过程。同时还可以看到图9(1、2)中粉色的气孔并没有与最邻近的气孔(白色)进行合并,而是逐渐与新形成的粉色气孔合并在一起如图9(3、4、5、6、7)所示。在后续的生长过程中,该气孔又与新形成的气孔合并在一起(图9中8、9、10、11、12)。

图8 在0.6 MPa 氢气压力下多孔Cu-1.3 Cr 试样气孔合并行为的3D X 射线观察及3D 重构 (a)3D X 射线观察及3D 重构图;(b)局部重构图Fig.8 3D reconstruction for pore growth morphology of porous Cu-1.3 Cr alloy under hydrogen pressure of 0.6 MPa(a) 3D reconstruction; (b) local recomposition

图9 在0.6 MPa 氢气压力下多孔Cu-1.3Cr 试样沿气孔生长高度平均12等份(从1 到12)切片的3D 重构Fig.9 3D reconstruction for the sample divided into 12 equal portions along the pore height of porous Cu-1.3Cr alloy under hydrogen pressure of 0.6 MPa

2.2 分析讨论

2.2.1 气孔受力分析

定向凝固过程中,气孔压力Ppore可根据气泡内外的力平衡求得:

对于Cu-H 系,取ρl= 8.0 g/cm3,取气泡上方液相的高度在1~100 mm 范围,金属熔体的静水压力 Pl计算方法如下:

通过式(3)可计算出熔体的静水压力的最大值为0.008 MPa,远低于本实验中给定的最低氢气压力0.1 MPa,因此可以忽略不计。而对于气-液界面产生的附加压力Pσ,取表面张力σl-g=1.31 J/m2[15],铜-氢系中气泡形核半径约10~20 μm[16],可估算出此时的附加压力高达0.13 MPa,因此不能忽略。气泡形核之后,随着气孔直径的增加会造成气孔压力迅速下降。但是在形核长大的初期,气泡内压力仍然大于氢气压力,对应的气孔底部轮廓呈光滑的抛物线(如图6所示的气孔底部)。当气孔直径增加至数百微米时(Gasar 多孔Cu的气孔直径一般均大于200 μm),附加压力已经远远低于氢气压力,此时气孔内的压力大致等于熔体上方的氢气氛压力,理论上气孔能够以恒定的气孔直径生长,形成圆柱状气孔。然而,如前所述Cu-1.3 Cr 合金中的气孔并不是圆柱状,当气孔比较粗大时会出现竹节状凝固组织导致气孔上部的直径缩小封闭;而当气孔直径(气孔间距)比较小时,相邻气孔之间经常会搭接合并形成较长的气孔。

2.2.2 气孔生长对气孔压力的影响

气孔生长过程中,其顶部与液相接触,因此气孔顶部的温度近似等于熔体的温度。如果气孔沿生长方向的温度分布与相邻的固相温度一致,且固相的温度梯度为常数,那么气孔底部的温度会随着气孔的生长不断下降,造成气孔的平均温度不断下降并导致气孔内的压力下降。对于气孔生长对气孔压力的影响,可做如下的半定量分析。

将椭球状的气孔理想化为等体积的圆柱状气孔,如图10所示。假设在底面半径为1的圆柱体的中心存在无量纲半径为Rg的气孔,根据刘源等建立的气孔分布理想模型[17],此时的孔隙率可表示为:

图10 规则多孔材料的理想气孔结构Fig.10 Ideal gas pore structure of porous metal with directional pore

根据理想气体定律:

式中:Ppore和Vpore分别为气泡内的压力和气泡体积,R 为气体常数;n 为气泡中的氢气摩尔数,可写为:

式中:Z 为气泡长度;Cl和Cs为氢在液相和固相中的浓度,可表示为[17]:

根据公式(7)可以评估气孔长度对气泡压力的影响。取Tm为铜铬合金共晶反应温度1349 K; 模铸定向凝固的固相温度梯度Gs一般为−20 K/mm[18]左右。当气氛压力为0.1 MPa 时,理论孔隙率为0.58,此时的无量纲半径rg=0.76。当气氛压力为0.6 MPa的理论孔隙率为0.42,此时的无量纲半径rg=0.65。结合以上数据可以得到氢气压力为0.1 MPa和0.6 MPa 时,气孔长度与气孔压力之间的关系如图11所示。可以看到随着气孔长度的增加,气孔内的压力呈线性下降趋势,而且氢气压力越大,气孔压力的降幅越大。

图11 气孔长度与气孔压力关系Fig.11 Relationship between pore length and pore pressure

因此,为了维持气孔压力等于氢气压力,气孔比较粗大时(气孔间距也较大)凝固界面处的液相会被“吸入”气泡(体积减小),并在已经冷却的孔壁上进行凝固。“吸入”过程会反复进行直至气孔封闭,形成如图6所示的竹节状的气孔形貌。气孔的下半部轮廓比较光滑,此时气孔压力大于氢气压力,而气孔生长到上半部时,随着气孔压力的降低,会不断将凝固界面处的液相吸入气泡。所以可以认为气孔的上半部带有铸造缺陷中的缩孔的性质,而下半部则带有气孔缺陷的性质。

图12 气孔合并现象 (a)高度为7 cm;(b)高度为10 cm;(c)高度为12 cmFig.12 Pore coalescence phenomena(a)height of 7 cm;(b)height of 10 cm;(c)height of 12 cm

图13 长短两个气泡间的氢气传质过程Fig.13 Process of hydrogen transport between long and short pores

3 结论

(1)氢气压力从0.1 MPa 增加到0.6 MPa,孔隙率从18%增加至44%,气孔直径从3.24 mm 降到0.44 mm,同时气孔的均匀性显著提高。

(2)气孔比较细小时,气孔间距也较小,气孔之间经常发生合并现象。尽管气孔之间经常发生合并,但是铸锭的平均气孔直径并未出现明显的变大。

(3)对于细小的气孔(气孔间距也较小),相邻气孔之间的压力差会促使较短的气孔合并到较长的气孔中。

(4)随着气孔的生长(气孔长度增加),气孔内的平均温度会显著下降,这会造成气孔内的压力下降。