蒙陕地区中厚煤层智能化综采工作面关键技术应用研究

蔡 峰

(中国中煤能源集团有限公司,北京市朝阳区,100120)

1 研究背景

煤矿智能化建设已经成为国家能源安全稳定的重要保障,是煤炭工业持续高质量发展的核心技术支撑[1-4]。智能化开采是煤矿开采技术创新的重要研究领域,大力推进“机械化换人、自动化减人”,已成为煤炭企业实现安全、高效和高质量发展的必由之路。近年来,随着矿井开采强度和深度的加大,地质条件越来越复杂,冲击地压、煤与瓦斯突出等动力灾害的威胁加大,导致各种安全事故频繁发生。将新型信息技术与现代采矿工程技术相结合,利用机器视觉、数字孪生和智能控制技术实现无人工作面智能化采煤工艺与技术创新[5-8],开展复杂地质条件的典型中厚煤层智能化工作面关键技术研究与应用,对全面提升综采工作面智能化水平、实现煤矿安全高效生产、促进煤炭工业高质量发展具有重要意义。

蒙陕地区煤炭资源具有高地压、强扰动、复合型厚煤层等特征,矿井开采易受突水、覆岩坚硬顶板、采空煤柱集中应力、长-大工作面高强度开采扰动等复杂因素影响,加之厚煤层一次采全高含多层夹矸等复杂结构分布广泛,巷道顶板下沉、底鼓、片帮严重,发生冲击地压危险性较高。同时,也有个别煤层冲击危险程度相对较低,具备开采保护层的客观条件。目前针对蒙陕地区矿井保护层开采理论与技术以及典型中厚煤层智能化综采工作面关键技术有待进一步研究,因此,在蒙陕地区开展典型中厚煤层智能化综采工作面技术研究与应用具有重要意义。

中煤集团西北能源公司纳林河二号煤矿(以下简称纳林河二号煤矿)位于内蒙古自治区鄂尔多斯市,其煤层具有典型的蒙陕地区中厚煤层赋存特性。以纳林河二号煤矿中厚煤层智能化综采工作面为研究目标,聚焦典型中厚煤层智能化开采工作面技术创新与应用示范,基于人工智能和数字孪生技术,开展智能综采工作面数字模型构建、多源数据融合数字孪生以及采煤机调高轨迹预测等关键技术研究。融合“智能传感、惯性导航、智能控制、数字孪生”等核心技术,突破典型中厚煤层智能化开采的关键技术问题和共性问题,该智能化综采工作面可实现“无人操作、远程干预、安全高效、绿色节能”的运行模式。

2 智能化综采工作面关键技术

2.1 中厚煤层三维数字模型构建技术

复杂地质条件下典型中厚煤层三维数字模型是实现智能化开采的基础[9]。在智能化综采工作面开采推进过程中,首先根据回采工作面运输巷、回风巷钻探数据和回采工作面顶底板数据,并基于已有矿井地质地理信息数据,利用动态数据驱动生成初始工作面三维模型,采煤机利用惯性导航系统、脉冲编码器和摇臂高度传感器来精确计算滚筒截割轨迹信息。其中惯性导航系统直接固定连接在采煤机机身并通过RFID射频进行数据传输,脉冲编码器安装在采煤机牵引部上方,摇臂高度传感器安装在采煤机摇臂调高油缸内。煤层三维模型构建优化流程如图1所示。

图1 煤层三维模型构建优化流程

(1)先利用惯性导航系统测量采煤机角速度和角加速度,然后再利用脉冲编码器测量采煤机位移增量信息,解算出采煤机的实时三维位置,最后再结合摇臂高度传感器确定采煤机滚筒的截割上下轨迹信息。

(2)融合工作面支架采集已截割顶底板数据,采用一种混沌粒子群算法对最小二乘支持向量机(LS-SVM)参数优化方法,对曲面模型进行比对计算偏离差异,并输出煤层三维模型局部误差的精确修正值。

(3)利用克里格空间曲面插值法把修正值插入到初始煤层三维模型中,实现对煤层三维模型局部误差的精确动态修正。

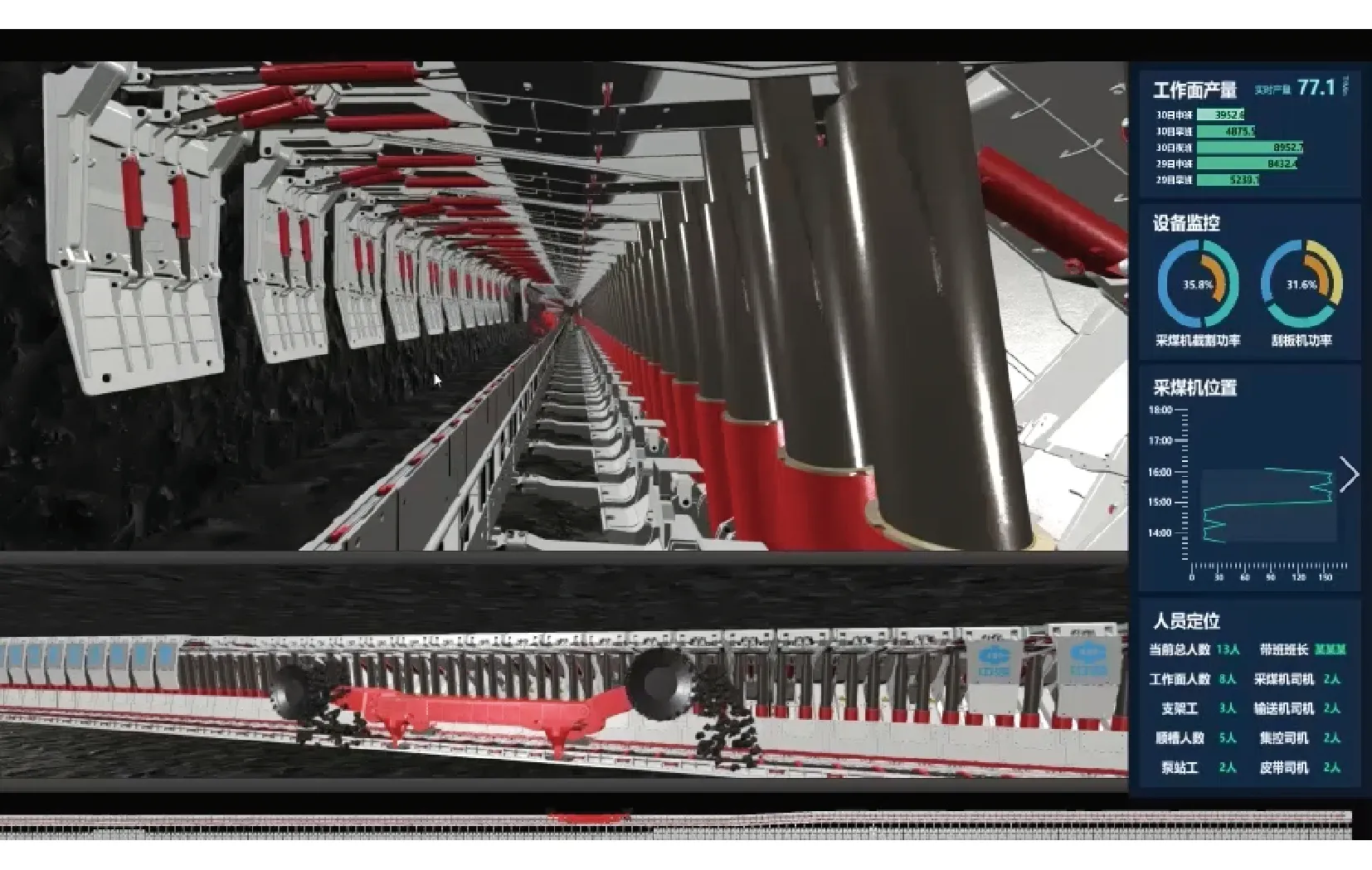

2.2 多源数据融合的数字孪生构建技术

构建数字孪生工作面精准三维模型,以实现对智能综采设备的实时监测、精确定位与预测性健康维护,达到虚实融合、以虚控实的目的[10]。工作面数字孪生三维监测系统所有设备模型均采用1∶1进行精准三维建模,利用建模软件进行模型网格优化、贴图、烘培处理,设计能够满足数字孪生监测,同时提高系统调用、工作面搭建和数据驱动效率的工作面设备三维模型。数字孪生工作面三维可视化模型如图2所示。

图2 数字孪生工作面三维可视化模型

通过研究构建数字孪生综采工作面环境模型,建立数字孪生综采工作面模型及安全智能监测平台;开发三维模型对象资源库模块、实时交互功能模块,实现可视化数字孪生监测;基于SLAM构建综采工作面三维地图,将综采工作面实时数据、运行状态和数字镜像模型相结合,通过边缘计算、云数据平台进行特征提取与多源数据融合,实现对综采工作面数字孪生平台的智能控制与状态实时监测,达到虚实融合、以虚控实的目的。

2.3 液压支架智能化控制研究

(1)提出了刮板输送机自动调直方法。在回采时,上位机根据惯导与里程计的位姿检测系统形成的刮板输送机曲线,与由液压支架推移杆形成的液压支架曲线对比计算下一刀的液压支架推移补偿量,从而实现工作面自动调直。经井下试验,工作面自动调直的最大直线度误差为30 cm,攻克了因刮板输送机推移量小导致采煤机滚筒与支架顶梁干涉的难题。

(2)提出了自动加刀和甩刀方法。通过及时安排加刀和甩刀来调整工作面推进方向和推进度,保证了工作面液压支架齐直。

(3)首创了自动摆底调控技术。通过人工巡检或机器人巡检掌握工作面推进时刮板输送机窜动、液压支架架间距等情况,根据采煤工作面的实际情况,在上位机选择合适的支架摆底调控功能和控制模式对液压支架进行调整。

(4)提出了两巷超前支架与端头支架自动跟机移架方法。通过工作面滑移支架和垛式支架,实现两巷超前支架与端头支架根据采煤机预定模式向前自移。

2.4 采煤机调高轨迹预测与路径规划技术

目前,煤岩识别难题仍未解决,而“采煤机记忆割煤为主与人工远程干预为辅”的割煤模式难以适应煤层起伏变化,基于三维地质模型的采煤机调高轨迹预测与路径规划是智能化综采工作面的关键技术之一[11-12]。采煤机调高轨迹预测是基于滑动窗口的灰色马尔科夫链预测方法,利用灰色预测理论和马尔科夫链各自的优点和互补性,根据建立的工作面三维数字模型和前6~8刀截割轨迹对下一刀采煤机截割轨迹进行预测,从而实现采煤机路径规划和程序割煤,如图3所示。

图3 采煤机路径规划和程序割煤流程

2.5 综采工作面远程智能化控制技术

研发了集本地控制、巷道集中控制和地面远程控制于一体的工作面智能化控制系统,实现了采煤机精确定位、路径规划和程序割煤,液压支架自动找直跟机、自动加刀甩刀、自动摆底,带式输送机自移,设备列车自移以及综采工作面设备故障预警、视频监控、远程智能监测监控和一键启停等功能。

综采工作面远程智能控制系统架构如图4所示。

图4 综采工作面远程智能控制系统架构

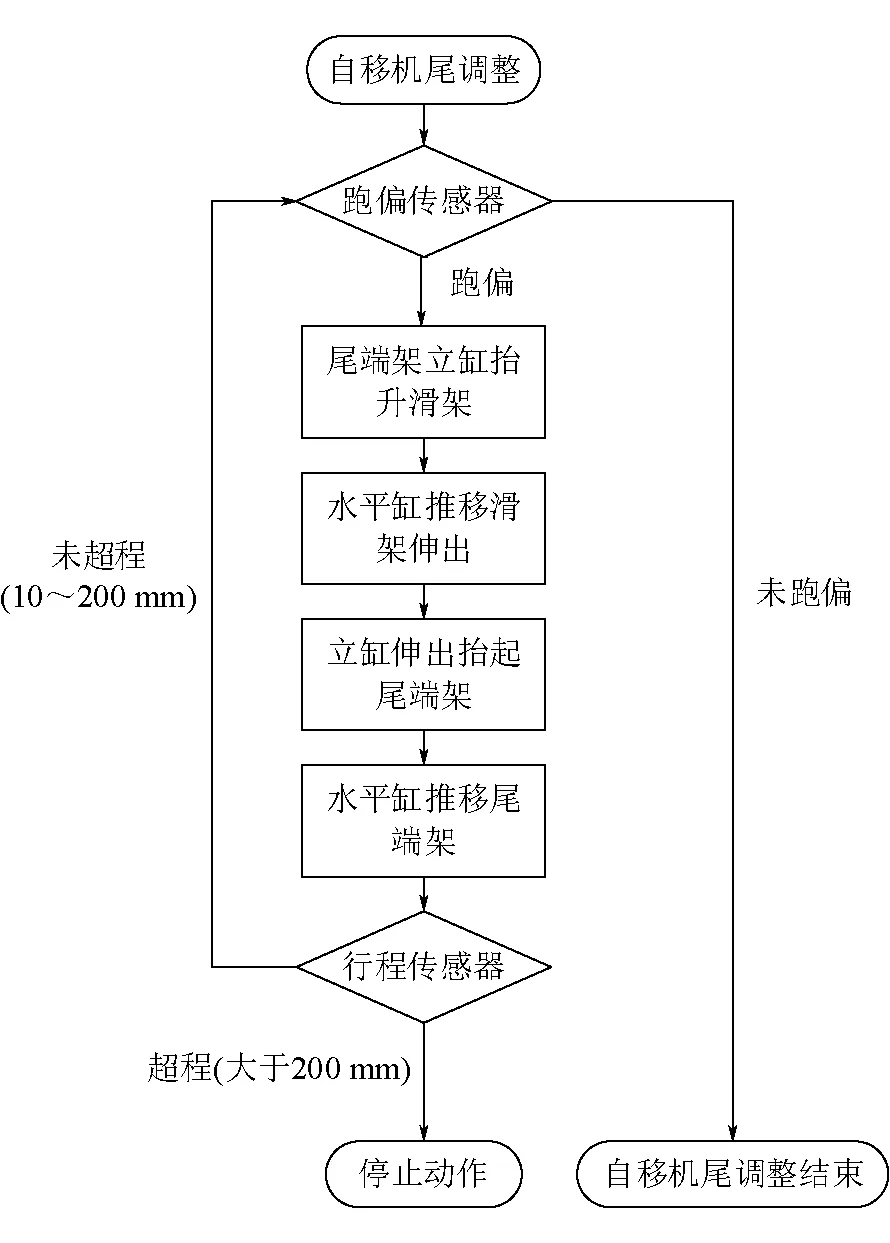

2.6 工作面带式输送机自移机尾和纠偏技术

在运输巷中,带式输送机机尾与自移机尾相连,自移机尾调节带式输送机的纵向位移,使带式输送机可以保持与工作面推进步距同步。自移机尾也可以调整带式输送机机尾的横向位移,防止自移机尾向前推进时因为地势起伏或设备动作的不协调,造成自移机尾中心线与带式输送机中心线不对中,从而导致辊筒胶带撕裂。传统工序中,带式输送机机尾的横向跑偏只能由人工手动操纵设备进行调整,调整时人员站在带式输送机旁边操作设备,效率低下,同时有被飞溅的煤块砸中的安全风险。

为了使带式输送机横向跑偏位移自动减少,防止胶带撕裂,同时提高效率和消除隐患,提出了一种运输巷带式输送机机尾横向跑偏自动调整方法。当跑偏传感器检测到带式输送机跑偏时,系统将尾端架的滑架收起,通过水平油缸将滑架沿跑偏方向推出并得到相应的补偿位移,之后将滑架落地并支撑起尾端架,由水平缸推移滑座向偏移方向移动相应的补偿位移,带式输送机的跑偏位移与尾端架的补偿位移相互抵消,从而纠正跑偏。整个过程由系统根据传感器的反馈自动进行调节,提高了效率并降低了工作人员的安全风险。运输巷带式输送机机尾横向跑偏自动调整流程如图5所示。

图5 运输巷带式输送机机尾横向跑偏自动调整流程

3 工业性试验

纳林河二号煤矿3-1上煤层一盘区102智能化综采工作面的煤层可采厚度为1.66~2.85 m,平均厚度为2.35 m,适合厚煤层一次采全高,设计生产能力为200万t/a。经过1年多的工业性测试、调试和改进,102智能化综采工作面实现了全工作面程序割煤、液压支架自动跟机、工作面自动调直和采煤机精确定位、综采工作面设备集中控制与管理、远程智能化监测监控和一键启停等功能,融合采煤机自动截割、液压支架及端头支架的自动移架、运输系统智能化运行、远程视频监控、工作面远程集控等关键技术,实现了整个工作面的“有人巡视、无人操作、远程干预、安全高效、绿色节能”。工控平台具备显示设备运行、环境和人员动态等功能,依据实时数据分析,工控平台具备生成和显示工作面三维虚拟场景及组件受力状况、跟机视频显示等功能。

102智能化综采工作面内实现了无操作人员,单班生产人员比改进前减少6人,现仅需5人(工作面巡视工1人,班长1人,机头,机尾巡检各1人,控制台1人),每年节约生产人员工资约725万元。智能化综采工作面设备故障诊断功能较强,不仅能够及时发现和处理设备故障还能杜绝设备事故发生,降低了设备运行成本、提高了设备开机率。同时,智能化综采工作面的建设能将大批现场操作人员从工作面复杂的工作环境中解脱出来,大幅降低了现场作业人员的劳动强度,保障了职工的生命安全,提高了矿工的获得感、安全感、幸福感,具有显著的经济效益和社会效益。

4 结语

通过构建“远程一键式启停、自动开采为主、远程人工干预为辅,最终实现无人值守”为目标的减人、提效开采模式,融合采煤机自动截割、液压支架及端头支架的自动移架、运输系统智能运行、工作面远程集控、数字孪生等关键技术,以工作面人员识别系统、顶板压力监测系统、设备故障诊断系统和工作面视频系统为保障,以工业总线网络为通道,以大数据分析和处理为依据,以高端集控设备为平台,实现了井下集控、地面远控,建成了具有主动感知、自动分析、智能决策的智能化少人工作面,实现了综采工作面的“有人巡视、无人操作、远程干预、安全高效、绿色节能”。