中厚煤层沿空留巷端头顶板断裂位置及巷旁支护强度研究

刘跃东

(1.中煤科工开采研究院有限公司,北京市朝阳区,100013;2.煤炭科学研究总院开采研究分院,北京市朝阳区,100013)

0 引言

沿空留巷是指采用一定支护技术,沿上一个工作面采空区边缘保留原有巷道,供下一个工作面复用的一种无煤柱开采方式[1]。作为煤矿绿色开采的一种方式,沿空留巷技术已经在薄及中厚煤层大量应用。其中,留巷的成败关键在于巷旁充填体的选择。巷旁充填体最初采用木垛、单体支柱、矸石墙等被动支护方式[2],这些方式无法控制顶板岩层移动,尤其当巷道高度变大时,此类型巷旁支护存在施工难度大、稳定性差、支撑能力弱等问题,因此限制了沿空留巷技术在中厚煤层中的推广应用。目前巷旁支护主要有柔模混凝土墙、柔模高水墙、钢管混凝土墩柱、套管高水墩柱等主动支护方式[3-6],这些方式机械化水平高、施工速度快、留巷效果好。从巷旁充填体结构而言,混凝土墙体由不同配比的C20~C40混凝土构成主体结构,外侧对拉锚杆和钢筋梯子梁等护表构件形成外约束,高水墙体采用水灰比3∶1~1.5∶1的高水材料配制而成,墩柱采用钢管和套管等外约束构件形成外部结构。

巷旁充填体强度的理论依据目前主要有分离岩块力学模型、顶板倾斜力学模型、矩形叠加层板弯矩破坏力学模型、煤体极限平衡梁力学模型、弹性薄板力学模型等[7-11]。这些模型中的核心参数均与顶板断裂线位置有关,因此学者对其进行了相关研究。

王红胜[12]分析了顶板断裂位置存在的4种情况,通过理论研究和数值模拟证明断裂位置处于巷道顶板上方时,巷旁支护受力最大,顶板受压变形可锚性差。张东升等[13-14]发现采用高强锚杆锚索主动支护与工字钢棚被动支护相比,顶板断裂线向采空区方向偏移,顶煤硬度的增加会实现顶板稳定承载,断裂线偏向巷道内。文志杰等[15]通过“断裂拱”和“应力拱”对充填体和煤体的受力时空特征分析,提出了煤体上方“内应力场”和“外应力场”的力学概念。柏建彪等[16]在传统顶板“O-X”断裂基础上,得出了沿空留巷顶板“关键块B”的断裂位置和跨度。陈勇[17]分析了沿空留巷全生命周期内煤柱的受力和变形特点,提出顶板活动经历3个阶段,并根据“关键块B”建立相应关键块稳定模型。张农等[18]对不同阶段采取分区治理手段,保证围岩“大-小结构”稳定,其中小结构的范围与断裂线位置密切相关。殷帅峰等[19]采用无巷旁充填支护对沿空留巷顶板断裂位置力学解析和数值计算,以剪应力最大确定断裂位置。韩昌良等[20]采用爆破方式人工干预顶板断裂位置,降低悬臂长度、减小附加载荷。

上述研究对顶板断裂位置研究具有重要意义,但由于顶板断裂位置不可见,大多采用理论分析、相似模拟和数值模拟等手段,现场通过打钻方法确定断裂线位置,施工难度大、观测效果差。鉴于此,笔者以何家塔煤矿浅埋深中厚煤层为例,通过煤柱安设钻孔应力计方式,反演顶板破裂过程中煤柱受力过程,从中确定顶板断裂位置,进而得出合理巷旁支护强度。

1 工作面留巷情况介绍

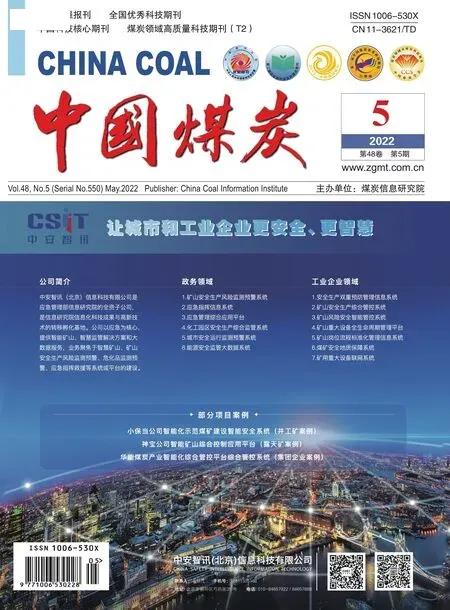

何家塔煤矿主采煤层为5-2煤层,埋深86~245 m,平均156 m,煤厚2.6~3.6 m,平均煤厚3.2 m,煤层倾角1°~5°,直接顶为13.5 m厚的粉砂岩,零星分布粉砂岩、中粒砂岩,直接底为10 m厚的砂质泥岩,遇水强度降低,基本顶为中粒砂岩、砂质泥岩等中厚层状稳定岩层。工作面顶底板柱状见图1。

图1 顶底板柱状

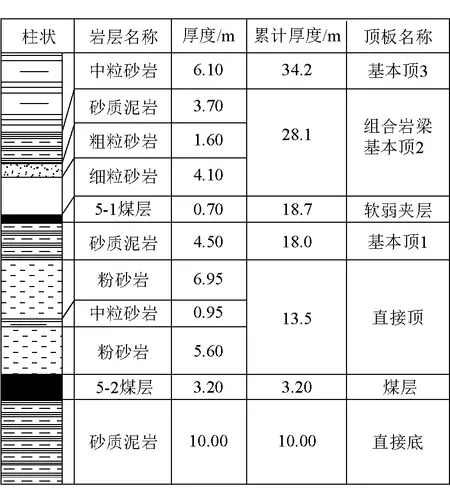

留巷巷道为50108工作面运输巷,宽度5.5 m,高度3.2 m,在工作面侧打设直径800 mm混凝土墩柱,间距1.3 m,巷道支护断面见图2。

图2 50108工作面运输巷支护断面

2 留巷顶板断裂演化模型

根据地质资料,何家塔煤矿50108工作面直接顶属于浅埋、厚硬顶板,当其来压破断后,断裂位置一般处于巷道实体煤柱上方,同时其悬臂长度较长,会出现分次断裂情况,需对其破断演化过程进行分析。

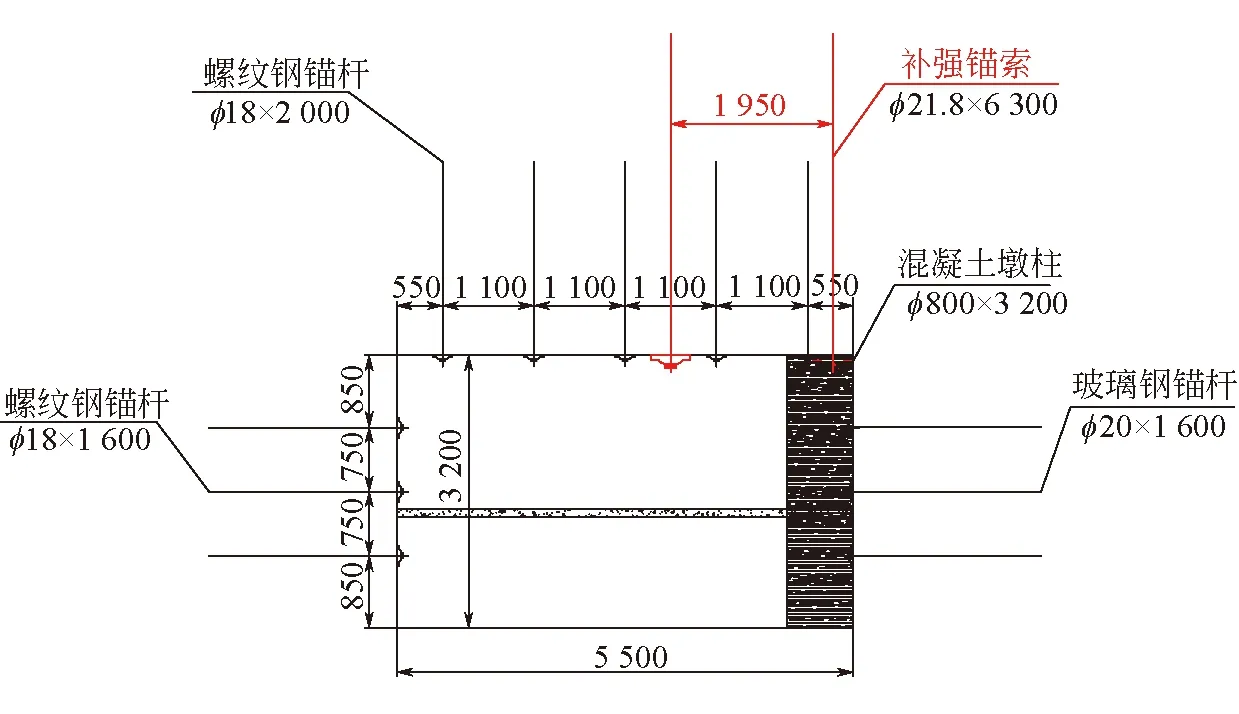

2.1 工作面超前来压

工作面来压阶段为沿空留巷第二阶段,第一阶段为掘巷阶段,巷道变形不大,变形量可忽略。受超前支承压力的作用,沿空留巷巷道煤柱侧压力开始增加,此时未超过煤体极限强度,煤柱侧应力峰值不断增加,见图3(a)。

2.2 工作面滞后一次断裂

随着工作面不断推进,顶板开始弯曲下沉,形成三边固支、一边悬空的薄板,在滞后工作面周期来压步距内,发生“O-X”破断,由于顶板较为坚硬,顶板断裂的位置位于实体煤柱侧,此时煤壁已经发生屈服破坏,进入塑性区并产生“内应力场”,煤柱的压力会发生一次突降。根据悬臂梁理论,在悬臂铰结点处力矩为0,此时对下方煤柱的压力最低。因此,压力下降的位置为顶板断裂的位置,见图3(b),根据破断后形成的“弧形三角块”,可根据式(1)计算出关键块B的结构参数:

(1)

式中:S1——内应力场,m;

h——采高,取3.2 m;

A——侧压系数,取0.3;

K——应力集中系数,取2;

γ——上覆岩层平均体积力,25 MN/m3;

M——埋深,取156 m;

c0——煤体内聚力,取0.5 MPa;

φ0——煤体内摩擦角,取27°;

P——煤帮支护强度,取0.15 MPa。

根据计算可得,内应力场S1大小为2.4 m。根据现场经验,关键块B的侧向长度L近似等于周期来压步距,何家塔工作面实测周期来压步距为11~15 m,因此L大小介于11~15 m。

2.3 工作面滞后二次断裂

在工作面发生周期性破断后,采空区矸石、巷旁墩柱、巷内支护、煤体共同承担顶板压力。当巷旁支护体强度较大时,顶板主要为“限定变形”,当支护体强度较小时,顶板主要为“给定变形”。在更高层位岩层垮落压力加载下,基本顶关键块B会发生断裂,高强高刚度巷旁充填体支撑会起到切顶作用。此时关键块B的长度减小,破断为B1和B2,煤柱的载荷会发生二次降低。因此,对煤柱压力进行监测,可得出顶板二次断裂的时机和位置见图3(c)。

注: 顶板发生“O-X”破断,破断成A、B、C三块。A块处于实体煤柱上方,B快处于巷道上方,C块处于采空区上方。 S1为内应力场,S2为应力升高区,S3为应力降低区图3 留巷顶板断裂结构

3 巷旁支护载荷与强度计算

3.1 巷旁支护阻力计算

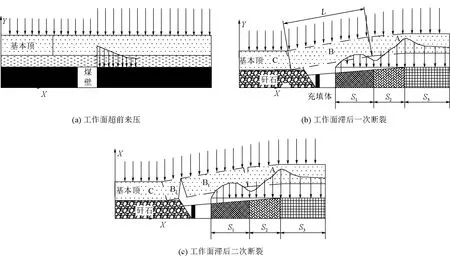

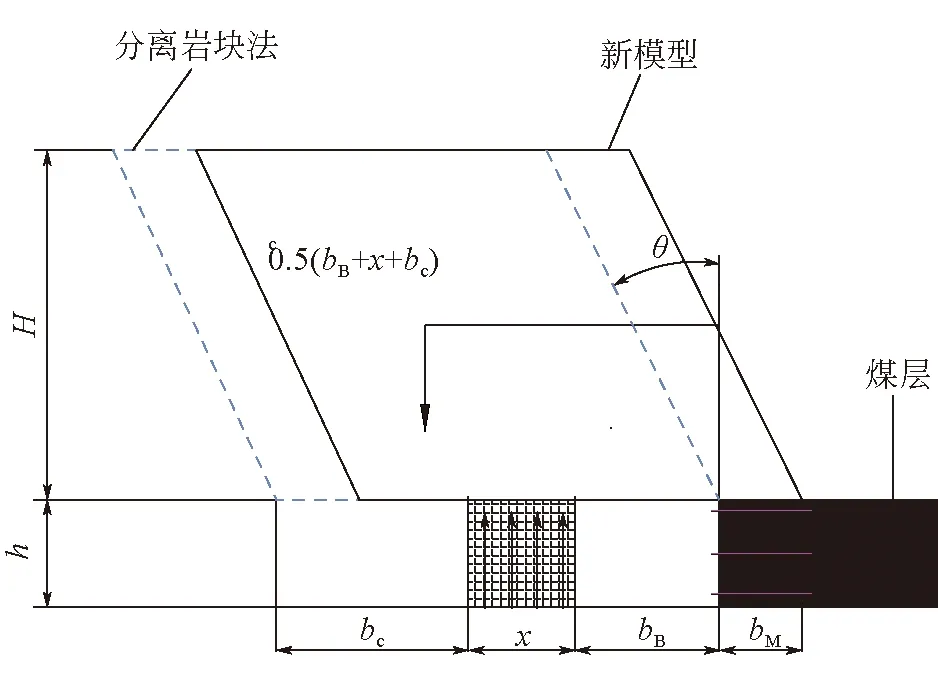

传统的“分离岩块法”计算巷旁载荷,表示沿空留巷巷旁充填体上方4倍采高范围内分离岩块的重量构成了巷旁充填体荷载,更高层位没有力的传递。其优点为参数少,在薄及中厚煤层应用较广,缺点为假设断裂位置在煤壁侧,未考虑断裂位置和实体煤柱的支撑。根据沿空留巷力学模型(图4),可由式(2)计算出实际载荷:

图4 沿空留巷力学模型

式中:q原——传统巷旁支护强度,kN/m;

H——直接顶厚度,一般为4倍采高,m;

θ——破断角,取26°;

bB——留巷后宽度,取4.7 m;

x——巷旁支护宽度,取0.8 m;

bc——悬顶长度,取4.5 m;

h——煤层厚度,m;

γ——上覆岩层平均体积力,取25 MN/m3。

考虑实体煤柱支撑,根据力矩和力平衡,建立的方程见式(3)、式(4)和式(5):

式中:qx——改进巷旁支护强度,kN/m;

bM——断裂线进入实体煤柱位置,m;

σ——煤体承载强度,kN/m2;

Q——上方岩层对分离岩块的载荷,kN/m2。

根据上述公式,当bM为0时,Q为γ×4h时,上述推导公式(4)和传统“分离岩块法”公式(1)计算的结果一致。

根据理论计算,qx为4 790 kN/m,巷旁墩柱为不连续支护,墩柱中对中距离为1.3 m,因此墩柱载荷为6 227 kN,当考虑动载1.2倍系数后,需要承担载荷7 473 kN。

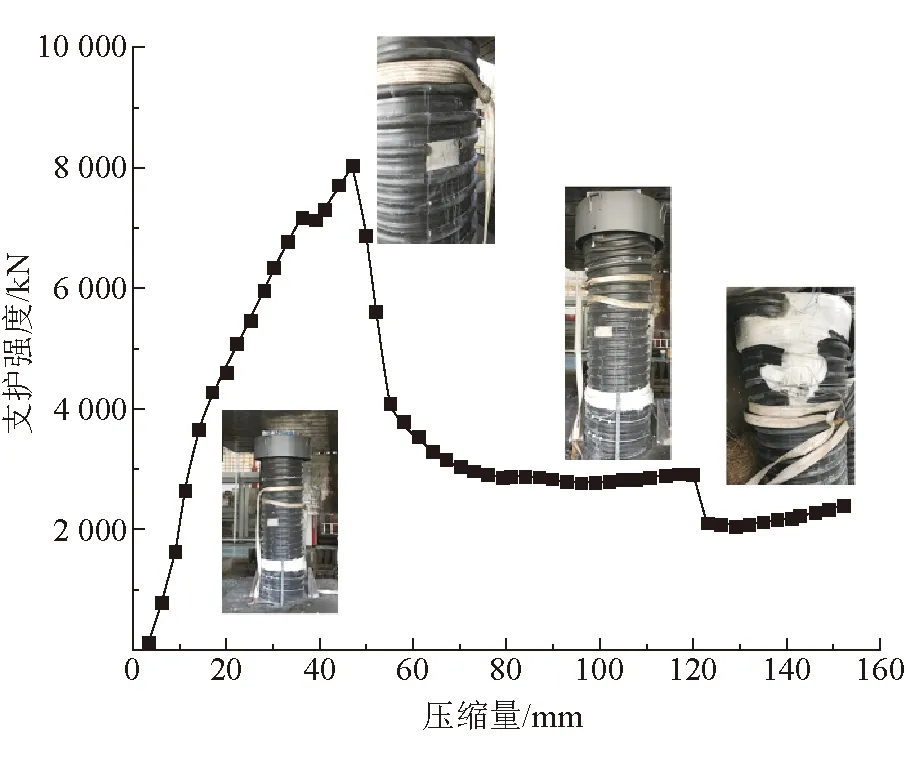

3.2 巷旁支护强度实测

为了测试墩柱的极限强度,制作直径800 mm、高度3 000 mm的混凝土墩柱,主体结构C30等级混凝土,外部结构采用高强约束套管,在煤炭科学研究总院采育园区国家重点实验室进行1∶1测试(图5),试验机压力可达20 000 kN,压力机采用位移加载方式,位移控制速率为10 mm/min,墩柱受力与变形曲线如图6所示。

图5 墩柱试验

图6 墩柱受力与变形曲线

从图6可以看出,墩柱加载会呈现“全应力应变”曲线,尤其是存在峰后残余强度,这与传统混凝土呈现脆性破坏不同,主要原因为外部采用刚性套管约束,保证了残余承载能力。当变形为46 mm时,强度达到8 030 kN,此时内部出现破坏,但整体性较好。在峰后段,出现套管变皱、顶部涨大现象,主要与顶板应力集中有关,中下部并未发生破坏。因此,后续顶部应该加强设计,最终墩柱残余变形达160 mm。

4 留巷顶板压力现场监测

4.1 煤柱应力计监测

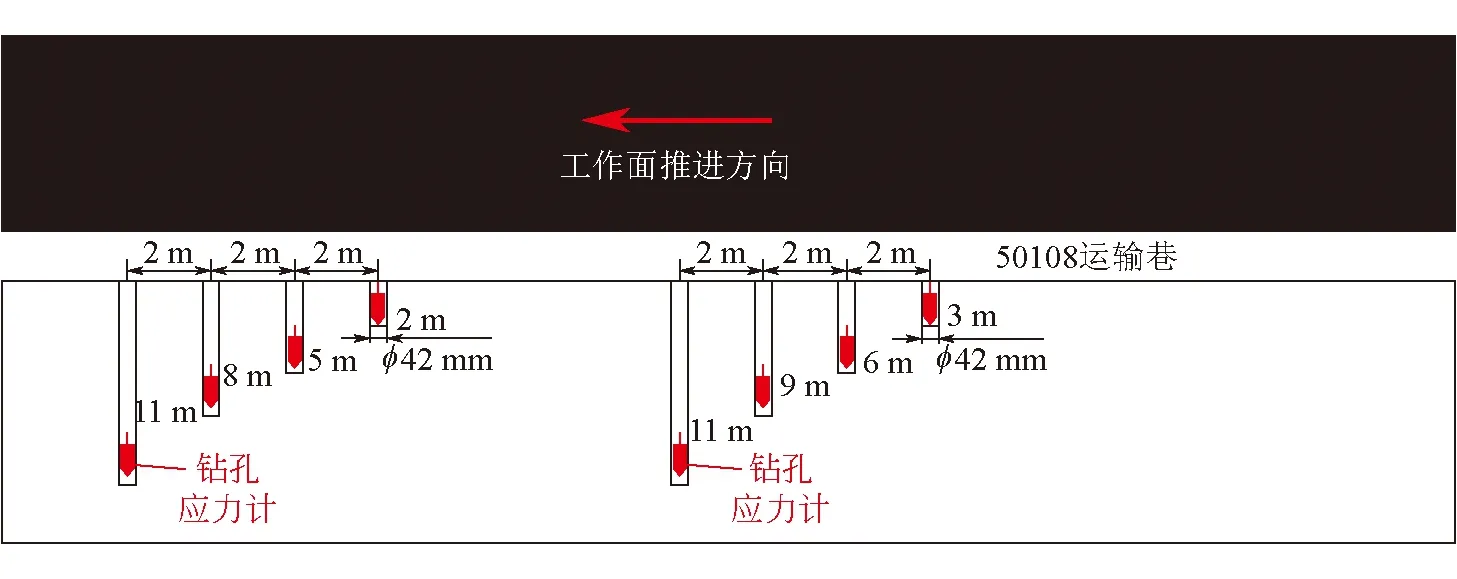

为了监测煤柱侧压力变化,在不同位置、不同深度安装钻孔应力计,在距工作面1 900 m和1 850 m位置处安装不同深度(3 m、6 m、9 m、11 m)钻孔应力计,每个钻孔间距为2 m,在距工作面1 800 m和1 750 m位置处安装不同深度(2 m、5 m、8 m、11 m)钻孔应力计,每个钻孔间距也为2 m。工作面推进方向为1 900 m→1 750 m。钻孔应力计安装如图7所示,不同位置钻孔应力计受力如图8所示。

图7 钻孔应力计安装

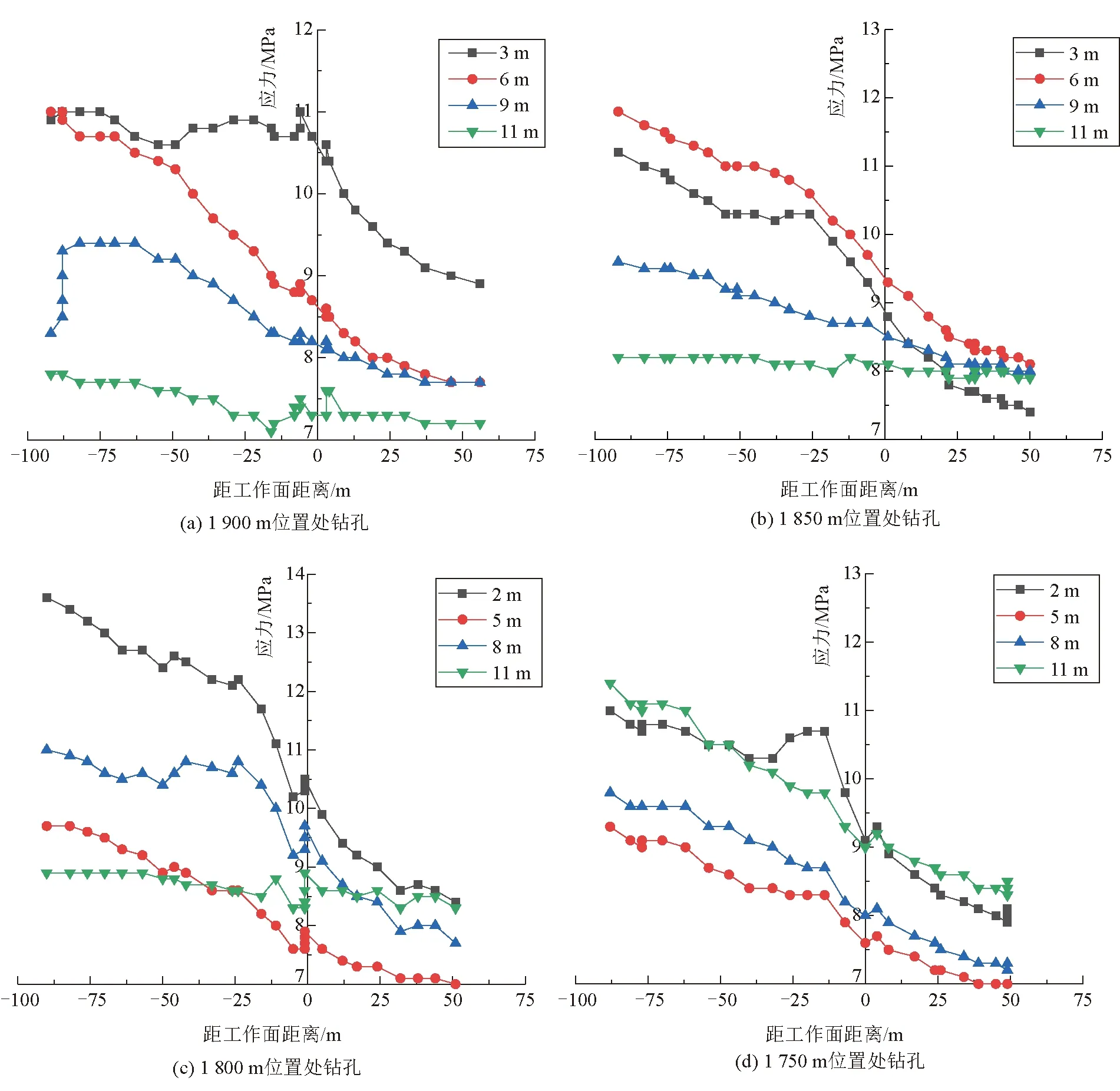

图8 不同位置钻孔应力计受力情况

图8中横坐标数值负值代表滞后工作面,正值代表超前工作面。由于9 m、11 m深度的钻孔应力计应力变化不大,因此不重点分析。从图8可以得出以下结论。

(1)受超前支承压力的作用,沿空留巷巷道煤柱侧压力从25 m处开始增加,工作面超前压力并不大,应力上升较慢,主要影响阶段为滞后段。距工作面1 900 m位置处由于处在7联巷交叉口,受超前影响较早、较大,在超前工作面70 m处,3 m深度的钻孔应力计有应力增加。

(2)除距工作面1 900 m位置处钻孔外,所有3 m深度的钻孔来压系数均大于6 m深度的钻孔来压,3 m位置处应作为支护的主控区。

(3)以距工作面1 900 m位置处钻孔为例,3 m钻孔应力计在滞后工作面6 m出现应力第一次下降,表明端头顶板在煤柱3 m处发生断裂;3 m、9 m钻孔应力计在滞后工作面43 m处应力第二次下降,表明发生二次断裂,两次断裂间距37 m。

以距工作面1 800 m位置处钻孔为例,煤柱2 m深度的钻孔应力计在滞后工作面5 m处出现应力第1次下降,表明端头顶板在2 m处发生断裂;2 m、5 m、9 m深度的钻孔应力计在滞后工作面46 m处应力第2次下降,表明发生2次断裂,2次断裂间距41 m。

以距工作面1 750 m位置处钻孔为例,煤柱2 m深度的钻孔应力计在滞后工作面0 m处出现应力第1次下降,表明端头顶板在2 m处发生断裂;2 m深度的钻孔应力计在滞后工作面32 m处应力第2次下降,表明发生2次断裂,2次断裂间距32 m。

对比3 m和2 m深度的钻孔应力计变化规律,说明距离煤壁帮越近,滞后压力影响越大,产生破坏的时机越提前。

(4)3 m和2 m深度的钻孔应力计在应力降低后,应力会继续上升,说明煤柱进入塑性区,依然可以承载。一方面与何家塔煤矿煤体较为坚硬有关,在加卸载作用下,在锚杆等护表构件侧向约束作用下,煤体即使破碎仍能保持块状,实现有效承载。另一方面与整体支护系统有效有关,巷内强力锚杆锚索、单元支架、巷旁强力墩柱,共同组成稳定性较高的支护系统。

(5)根据钻孔应力计后续监测,应力在巷道150 m后开始稳定,说明顶板活动稳定范围在滞后工作面150 m,按照10 m/d推进度计算,滞后影响期为15 d。

4.2 墩柱应力计监测

为了证明顶板的分次断裂,对巷旁支护墩柱的受力进行大量监测,现场采用KSE-II型测力计,为了保护油压枕,加工保护装置并置于墩柱顶部和顶板之间,在混凝土泵注过程中完成安装。现对主要出现的2种受力形式进行分析,如图9所示。

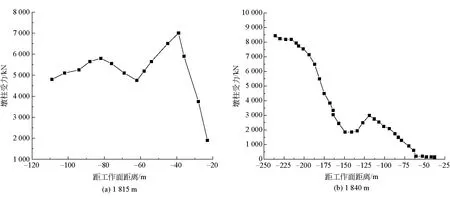

图9 现场墩柱受力曲线

(1)混凝土墩柱经历了“增-减-增”3个阶段,墩柱的受力与顶板的活动密切相关。图9(a)的压力曲线出现次数较多,根据顶板的活动规律,呈现相应的受力特征,图9(b)压力曲线出现次数较少,分析可能原因为施工接顶效果较差,前期由相邻接顶效果好墩柱承载,后期相邻墩柱产生让压后,开始起主要承载功能。

(2)以距工作面1 815 m位置处墩柱为例,在滞后工作面39 m处达到峰值应力7 000 kN,随后压力下降至4 750 kN。说明在39 m处,上覆岩层的载荷导致端头顶板的二次断裂。由于墩柱滞后打设,未能捕捉到第一次断裂过程。

(3)以距工作面1 840 m位置处墩柱为例,在滞后工作面120 m处墩柱达到峰值应力3 000 kN,随后压力下降至1 850 kN,说明在120 m处,更高层位的顶板仍会破断,破断后顶板悬臂梁长度降低,墩柱受力降低。最终压力达到8 500 kN,现场墩柱并未破坏,说明承载能力至少在8 500 kN以上。

5 结论

结合何家塔煤矿50108工作面顶板结构,根据理论分析和现场实测,确定了沿空留巷端头顶板断裂位置,得出了以下沿空留巷规律:

(1)通过“O-X”理论,计算得出破断位置在实体煤柱侧2.4 m,现场以钻孔应力计读数降低的位置作为破断位置,实测破断位置在2~3 m;

(2)根据理论计算墩柱载荷为7 473 kN,实验室1∶1比例测试强度为8 030 kN,在刚性约束套管作用下,墩柱呈现塑性破坏特征;

(3)根据煤柱应力计2次读数降低,反演顶板2次破断过程,通过巷旁支护墩柱应力变化验证此过程,破断间距为32~41 m;

(4)巷旁墩柱经历2~3次应力变化,当墩柱强度快速上升时,能够有效承担顶板压力,顶板破断回弹后,墩柱压力也发生下降;在滞后工作面120 m处,更高层位的顶板仍会破断,同样会引起压力的下降。