高强度矿用圆环链腐蚀研究综述

闫 震,王迎春,邵云亮,吴剑波

(1.国家能源集团新疆能源有限责任公司,新疆维吾尔自治区乌鲁木齐市,830000;2.江苏亚星锚链股份有限公司,江苏省泰州市,214533)

国家能源集团新疆能源有限责任公司(以下简称新疆公司)现有7对生产矿井、4对井工矿、3对露天煤矿,目前新疆公司井工矿井在开采过程中均有不同程度硫化氢(H2S)气体涌出,尤其是乌东煤矿西区综采工作面在回采过程中受采动影响产生裂隙,贮存于煤层中的硫化氢卸压,不同程度地沿裂隙涌入回采工作面采空区内。现场通过加强排风、喷洒中和剂等措施进行了治理,但硫化氢在潮湿环境下仍然会对设备产生影响。圆环链是煤矿综采设备刮板输送机的重要组成部分,其工作时受到周期性的载荷及其他部件之间的磨损,在腐蚀介质的作用下更容易导致性能下降而影响生产。因此,研究圆环链的腐蚀机理及其对性能的影响,对采取相应手段进行防护具有重要意义。

1 圆环链腐蚀机理

煤矿井下的腐蚀环境主要源于潮湿的空气、较高的温度、溶解于水中的盐分以及硫化氢气体等介质,其中湿硫化氢的腐蚀作用尤为严重。煤矿中硫的来源主要包括成煤植物和海水[1],后者在厌氧硫酸盐还原菌(SRB)的作用下还原成硫化氢、多硫化物和单质硫。邓奇根等[2-3]研究指出,我国煤矿中的硫化氢主要来源于细菌硫酸盐还原(BSR)、热化学硫酸盐还原(TSR)和火山活动。煤矿开采后,释放出的硫化氢溶解于水并吸附在设备表面,从而造成腐蚀。

现有圆环链主要由CrNiMo系的低合金高强度钢制成,通过热处理获得良好的组织和强韧性配合。圆环链的腐蚀包括电化学腐蚀、应力腐蚀和氢脆等几种形式。电化学腐蚀是指腐蚀介质直接和金属发生阳极反应,导致材料溶解,常表现为点蚀或严重的均匀腐蚀。应力腐蚀是金属在腐蚀和应力的共同作用下,出现局部应力集中,对结构造成破坏。氢脆则是阴极反应析出的氢原子渗透进入金属内部,在晶界、夹杂物位置聚集产生内应力,导致材料脆断。上述几种形式常常同时作用于金属材料,导致其提前失效。

硫化氢腐蚀需要在潮湿环境下进行。RADKEVYCH O I等[4]指出硫化氢溶于水会电离并具有弱酸性,当介质pH值<4时,主要以硫化氢分子的形式存在;当pH值>10时,主要以S2-形式存在;当介于二者之间时,则以HS-为主。杨怀玉等[5]研究发现,在溶液pH值较低时,低碳钢腐蚀电极主要受阳极酸性溶解过程控制;随着pH值升高,硫化物在电极表面出现不连续沉积,电极过程主要受硫化物生长控制;在pH值较高的碱性溶液中,电极表面因氧化膜的生成而呈现钝化特征。郝文魁等研究人员[6]研究了pH值为5时,硫化氢浓度对35CrMo钢应力腐蚀开裂的影响,结果表明在此环境下,35CrMo钢的腐蚀机制以氢脆为主、阳极溶解为辅。

此外,硫化氢的浓度对腐蚀也有影响。李伟明等[7]研究了硫化氢浓度对CF-62高强钢的影响,结果表明腐蚀电流随硫化氢浓度升高而增大,而通过慢拉伸试验得到的应力腐蚀敏感度也不断增大。刘厚群[8]通过电化学和均匀腐蚀挂片方法研究了硫化氢浓度对16Mn和20号钢腐蚀速率的影响,结果表明,低浓度下腐蚀速率随浓度提高快速增加,当浓度超过15 mg/L时,腐蚀速率反而有所下降。事实上,经过硫化氢治理后,矿井内的硫化氢含量已经下降到很低的程度[9-10],因此对圆环链腐蚀的研究应主要关注低浓度硫化氢的影响。

硫化氢腐蚀在不同环境下会产生不同的腐蚀产物,对腐蚀速率也有不同的影响。李东霞等[11]的研究表明,硫化氢腐蚀产物(结垢)会对腐蚀速率产生影响,结垢厚度增大时 ,对腐蚀的阻碍作用增强;反之,腐蚀速率提高。而圆环链在使用时会和矿石、链轮以及中部槽产生摩擦,导致腐蚀产物无法在链环表面附着,因此一直处于快速腐蚀阶段。

材料本身的高强度、外部腐蚀性介质、周期性载荷、冲击载荷和磨损等因素共同决定了圆环链腐蚀过程的复杂性,而链环本身几何形状和应力分布的不均匀性也进一步影响到其使用性能。

2 腐蚀对圆环链的影响

考虑到刮板输送机圆环链在使用过程中的复杂工况,导致其失效的主要原因包括但不限于腐蚀失效、磨损失效和疲劳断裂,前两者主要通过影响链环尺寸,进而降低链环的承载能力;后者则可能在圆环链承受一定次数的循环载荷后发生断裂。上述因素相互之间耦合还会产生腐蚀磨损、腐蚀疲劳等作用导致设备性能退化,影响其进一步使用。本文主要讨论腐蚀及其与疲劳和磨损耦合作用对刮板输送机圆环链产生的影响。

2.1 腐蚀

腐蚀环境对圆环链产生的影响包括均匀腐蚀、点蚀、应力腐蚀和氢脆。均匀腐蚀会导致链环以较快的速度减少链环的有效截面积,使其在相同载荷下受到的应力增大,更容易超过材料的屈服极限而发生断裂。此外,尺寸的不均匀变化如点蚀、坑蚀造成的应力集中又促进应力腐蚀,导致链环提前失效。氢脆的危害最大,因为氢脆会在应力较小的情况下突然发生,难以通过对圆环链状态的检测提前发现。

张强和吴泽光等[12-13]使用有限元模拟的方法研究了温度-腐蚀耦合作用下矿用圆环链的冲击特性,计算结果表明,同一温度条件下腐蚀链环的最大稳态应力随着腐蚀深度的增大而增大;另一方面,当腐蚀状态一定时,腐蚀位于链环环冠与直臂部位过渡区域处链环最大稳态应力明显高于环冠、直臂部位的最大稳态应力,且过渡区域最大稳态应力均超过对应温度下的屈服强度,这说明腐蚀位置位于过渡区域的链环,相对其他位置更容易发生腐蚀断裂失效。陈洪斌[14]分析了18 mm×64 mm圆环链的失效原因,认为腐蚀导致链环直径缩小,表面产生点蚀、麻坑,也是造成链环强度下降的重要原因。

柳蒙浩等[15-16]研究了回火温度和外加阴极电位对21Cr2NiMo钢在人工模拟海水中应力腐蚀行为的影响,结果表明,升高回火温度可以降低超高强钢在模拟海水中的应力腐蚀敏感性;在外加负电位高于-900 mV(vs.SCE)时,应力腐蚀由阳极溶解机理和氢致开裂机理共同控制,当外加电位低于-950 mV(vs.SCE)时,析氢反应大量发生,应力腐蚀由氢致开裂机理控制。

马忠辉[17]报道了国家能源集团新疆能源有限责任公司部分矿井受硫化氢气体困扰,设备受损、矿井维护难度增大,同时威胁生产安全的问题。一般来说,钢的强度越高,对氢脆就越敏感,工程上将HRC22作为临界硬度值。而圆环链的硬度普遍高于HRC36,理论上在腐蚀环境使用有氢脆风险。冯文超[18]研究了回火工艺对Ф34×126C级矿用圆环链钢应力腐蚀性能的影响,研究结果表明,在较低回火温度下,板条马氏体中位错密度相对较高,在应力作用下氢原子进入钢中降低原子间的结合力,促使裂纹脆性扩展;当回火温度升高,板条马氏体中的高密度位错充分回复,塑性得到改善,因而在含硫化氢腐蚀介质环境下表现出相对较高的临界应力场强度因子。

圆环链材料通常会添加Mn、Cr、Ni、Mo等合金元素以提高圆环链强度和韧性,同时也给材料带来了一定的腐蚀抗性;另一方面,由于破断载荷的要求,材料抗拉强度介于1 097~1 220 MPa之间[19],在钢铁材料中处于较高水平,当环境氢含量较高时,圆环链可能存在氢脆风险。

2.2 腐蚀疲劳

和其他失效形式不同,腐蚀疲劳在形成宏观裂纹之前并没有显著的外部特征,并且断口呈脆性断口形貌,不会产生较大的塑性变形和颈缩,因此也无法通过例行检查提前发现。此外,链环的疲劳寿命对腐蚀凹坑产生的应力集中较为敏感,尤其是在环体应力较高的部位,这是导致链环失效的主要原因之一。

高平[20]研究了高强度圆环链钢的腐蚀疲劳性能,认为在其失效过程中,腐蚀作用与交变应力作用不是简单的累加,而是相互影响和相互促进。腐蚀疲劳的裂纹起始于腐蚀引起的点蚀和交变应力作用引起的滑移所形成的沟壑和隆脊处,这些微裂纹生长、聚集而形成大裂纹的过程是裂纹扩展的第一阶段;大裂纹在交变应力和腐蚀作用下的扩展直至断裂则是形成裂纹扩展的第二阶段。张良运等[21]研究了23MnCrNiMo64钢的腐蚀疲劳性能,分析了回火温度和滚压形变强化对该材料腐蚀疲劳性能的影响,研究结果表明,23MnCrNiMo64钢在腐蚀介质中的疲劳寿命大幅降低,而低碳马氏体在腐蚀介质中的疲劳寿命高于回火屈氏体,另外滚压形变强化也可以提高材料的疲劳寿命。

温斌[22]研究发现圆环链在使用5个月后,逐渐出现点蚀并开始频繁出现断链事故。经过分析得出,该工作面使用后的圆环链有较深腐蚀坑和高于容许拉力导致的腐蚀裂纹,腐蚀裂纹引起圆环链振动而导致疲劳断裂。ERYK R等[23]分析了腐蚀和疲劳及其耦合状态对圆环链性能的影响。其中腐蚀介质中圆环链的疲劳性能显著低于大气环境,断裂部位主要位于环冠和直臂部位过渡区域的内侧。

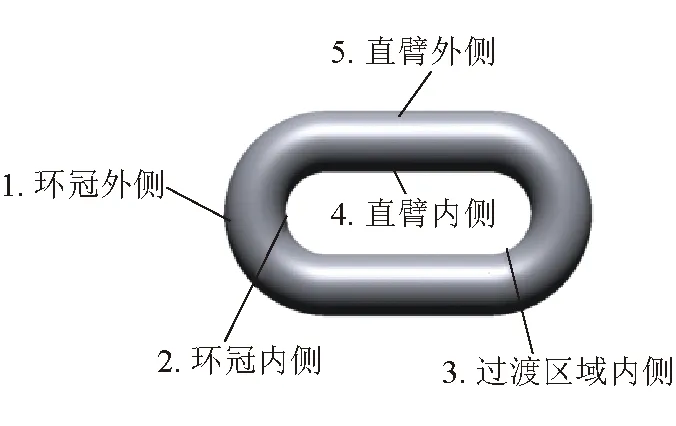

高强度圆环链的腐蚀疲劳性能与环境因素以及链环自身状态密切相关,环境因素主要包括腐蚀介质、平均载荷、载荷幅值等;链环自身状态取决于链环的几何形状及表面质量。圆环链主要断裂位置如图1所示,在环冠、直臂部位以及过渡区域内侧,因此,上述关键部位的腐蚀和磨损对链环疲劳性能产生的影响尤为明显,应得到重点关注和防护。

图1 圆环链主要断裂位置

2.3 腐蚀磨损

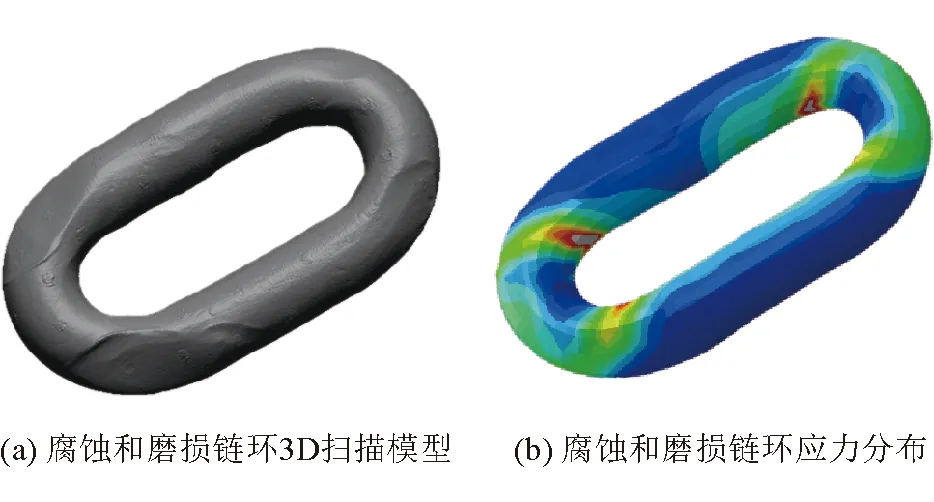

腐蚀磨损是高强度圆环链在腐蚀介质中使用时常见的损伤形式,在腐蚀和磨损的共同作用下,链环往往表现出比单个因素作用时更快的质量损失率。从新疆公司乌东煤矿提取了使用后的旧链环并通过3D扫描获得实体模型以及应力分布如图2所示,同时取样进行拉伸试验获得材料的应力应变关系,然后进行有限元分析,结果表明其破断强度和新链环相比损失超过10%,使用性能明显下降。

图2 腐蚀和磨损链环3D扫描模型以及应力分布

张良运等[24]使用不同pH值的腐蚀介质模拟了圆环链的使用环境,分析了组织、硬度和表面处理方式对链环耐磨性的影响,其中较高的硬度和表面喷丸处理有助于提高圆环链的抗腐蚀磨损性能。EMMANUEL F、TYLER DE G、DEVIN W等[25-27]研究了硫酸根还原菌(SRB)及其产生的硫化氢对高强度圆环链的腐蚀作用,主要表现为严重的坑蚀和腐蚀磨损,部分截面面积损失达到13%~35%,对圆环链的安全使用造成显著影响。

YAGHIN A L等[28]比较了链环在干、湿条件下的长期磨损特性,研究结果表明,湿润条件下链环之间的磨损率比干燥条件下减少约20%,另一方面磨损率和载荷之间并未表现出和磨损理论预测结果一致的线性关系,认为这和接触面积的变化有关。乔燕芳等[29]研究了刮板输送机中部槽的腐蚀磨损性能,试验结果表明,腐蚀条件下耐磨板的磨损量显著高于干摩擦条件,对材料有着更强的破坏作用。GOTOH K等[30-31]设计了一种链环磨损试验装置并用其进行了圆环链的磨损试验,试验发现环与环之间的磨损质量损失,随循环次数的增加先增加后减少,在湿润条件下的磨损率同样大幅减少;同时干燥和湿润条件下链环的磨损都和载荷大小密切相关。

圆环链在使用过程中不可避免产生磨损,主要包括圆环与链轮的磨损、立环与中部槽的磨损以及环与环之间的磨损;其中与链环的磨损位于过渡区域,对链环强度的影响更为突出。在腐蚀的作用下,链环的磨损进一步加剧并呈几何形状的变化,导致环体应力分布不均,同时增加的疲劳和应力腐蚀风险又进一步影响其使用寿命,因此在考虑防护措施时也要考虑磨损的因素。

3 圆环链腐蚀防护措施

陈明等[32]研究了硫化氢腐蚀机理和防护措施,主要防护方法包括添加缓蚀剂、合理选材、表面镀层和阴极保护。其中,添加缓蚀剂和阴极保护对于井下圆环链并不具备实施条件,因此,合理选材和适当的表面镀层成为圆环链抗硫化氢腐蚀的主要手段。

3.1 材料成分和组织优化

降低材料夹杂物含量以及控制硫(S)、磷(P)、氧(O)等元素的含量是减轻腐蚀的途径之一,控制材料中的氢(H)元素含量则可以降低氢脆风险。此外,金属钼(Mo)可以通过减少杂质元素在晶界的偏聚以抑制第二类回火脆性,并提高钢的耐点蚀性能,从而增强基体抗硫化氢的腐蚀性能。

肖延龄等[33]研究了不同热处理条件下20钢的抗硫化氢应力腐蚀开裂性能,研究结果表明,马氏体对应力腐蚀较敏感,随着铁素体含量的增加,抗应力腐蚀性能逐渐提升,通过合理的亚温淬火工艺可以在保证强度的情况下获得较低的应力腐蚀敏感性。李明等[34]探讨了硫化氢腐蚀的机理和影响因素,对于高强钢来说,其抗断裂能力与抗硫化氢断裂钢显微组织的关系,一般按以下的次序递减:铁素体加球状碳化物组织→完全淬火和回火的显微组织→正火和回火的显微组织→正火后的显微组织→淬火后未回火的马氏体组织。王斌等[35]研究了合金元素和炼钢工艺对低合金高强度钢抗硫化氢腐蚀的影响,分析研究得出:适当的合金成分、较低的夹杂物含量、低硫及低氢的工艺控制,加上均匀细小的晶粒组织,可以使低合金高强度钢的抗硫化氢腐蚀性能得到较大提高。

按照标准,圆环链的抗拉强度约为1 100~1 200 MPa,热处理方式为淬火加中温回火,组织为回火马氏体。因此,为了保证圆环链的抗腐蚀性能,应使用添加耐蚀性元素的洁净钢,并在热处理过程中适当提高回火温度或增加回火时间,同时兼顾耐磨性对材料硬度的要求,保证圆环链的正常使用。

3.2 表面处理

高强度圆环链常用的表面处理措施包括抛丸、含锌的有机涂层、热镀/浸锌、热喷铝和其他防腐涂料。其中热浸锌是链环防腐常用的表面处理技术,具有镀层均匀、附着力强、使用寿命长等优点,经常用于船用锚链的水下防腐。

谢春生等[36]研究了22MnCrNiMo钢的耐盐雾腐蚀性能,其中带环氧煤沥青漆、煤焦沥青漆和氯化橡胶漆涂层的试验结果表明,煤焦沥青因其良好的耐水性和附着力而表现出较好的防护效果。

王在东等[37-38]采用电化学分析、盐雾加速试验和实地悬挂试验分析了浸锌工艺对圆环链的防护效果,研究结果表明,锌涂层可以大幅提高圆环链产品的抗腐蚀性能,在锌涂层未消耗完之前,圆环链可以得到较好的保护。温斌[39]对比了普通矿用高强度圆环链以及热浸锌圆环链在矿上的使用情况。研究结果表明,热浸锌圆环链可以有效避免因腐蚀导致的断链事故,保证工作面的正常生产,提高矿井效益。樊栋等研究人员[40]研究了热镀锌、渗锌层在城市及化工大气环境中的防腐性能。研究结果表明,在大气和盐雾干湿交替、二氧化硫气体循环加速腐蚀条件下,渗锌件的耐腐蚀性能均优于热浸镀锌件。文偲嘉等[41]研究了热浸镀铝及扩散处理工艺对54钢耐腐蚀性能的影响。研究结果表明,热浸镀铝后的54钢,耐蚀性能得到明显改善,扩散处理后材料的腐蚀电流均显著降低,腐蚀速率减慢。

王东凤等[42]报告了使用热浸锌涂层提高矿用高强度圆环链防腐性能的方法,可以为圆环链提供一段时间的有效防护,但这些方法会导致圆环链的力学性能降低,且当防腐层磨掉后,防腐功能随之消失,而采用防腐圆环链钢制造的矿用高强度圆环链在保持高强度的条件下,可有效防止煤矿井下产生的圆环链应力腐蚀断裂,且不因磨损而降低对应力腐蚀的抗力,但对圆环链表面的防锈作用并不明显。MARIUSZ S[43]采用试验和模拟的方法研究了表面防腐涂层对圆环链摩擦系数和破断强度的影响。研究结果表明,带有防腐涂层的圆环链和原始产品破断载荷相差达到6%,断裂功相差达到38.4%。ERYK R[23]等研究人员给出了几种矿用链表面防腐的处理方法。热镀锌等涂层可以提高圆环链的耐腐蚀性,但是会降低圆环链的强度。此外,锌铝合金涂层防腐效果高于传统的锌涂层。

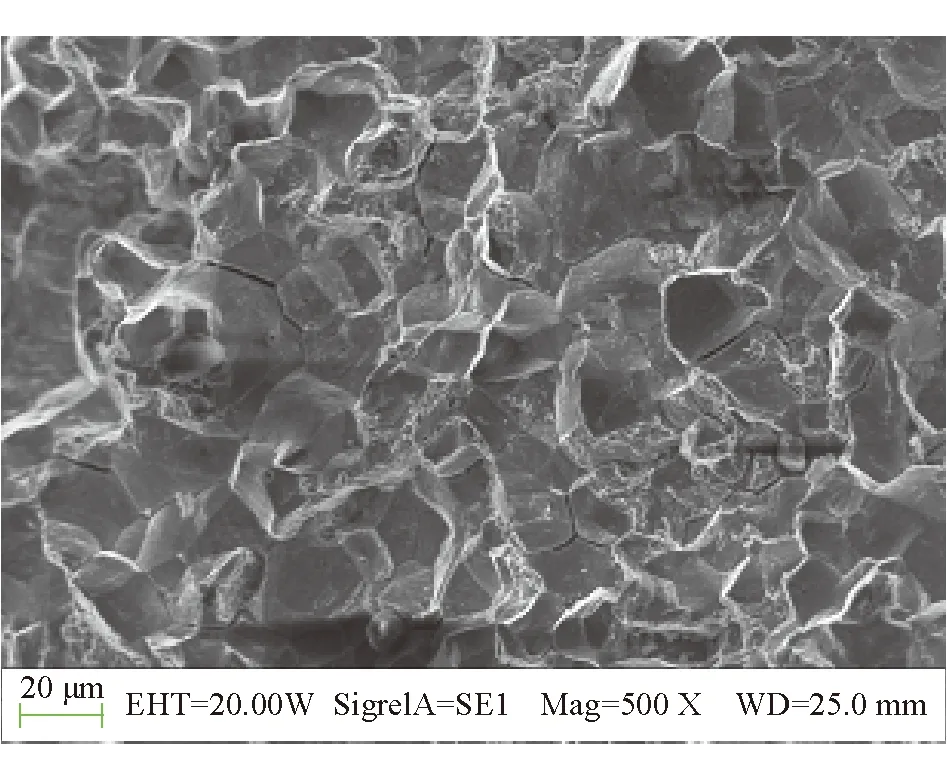

综上所述,锌/含锌涂层是目前常用且防腐效果较好的表面处理方式,但是热浸锌前需要酸洗,高强度的圆环链容易产生氢脆,导致圆环链强度下降。在微观条件下,一般表现为沿晶断裂,并伴随有二次晶间裂纹(图3)。而其他表面处理方式或多或少也会造成链环的性能下降。因此,如何在进行表面处理的同时保证圆环链的力学性能需要进一步研究。

图3 热镀锌酸洗导致圆环链出现氢脆

4 结语

圆环链的腐蚀包括电化学腐蚀、应力腐蚀和氢脆,其作用形式表现为宏观尺寸变化导致的应力集中和结构失效,以及微观的晶界破坏和微裂纹扩展产生的失效,再加上使用过程中的疲劳和磨损,共同导致了链环性能和使用寿命的下降。现代矿井经过硫化氢治理后,硫化氢浓度水平较低,环境pH值通常偏中性,对圆环链的腐蚀得到一定程度缓解,但仍需进行一定的防护措施。为提高圆环链防腐蚀的能力,优化材料成分组织和表面处理是两种主要应对方法,然而前者需要综合考虑材料的力学性能、可焊性、匹配性等多方面因素,成本高且周期长,因此在不影响力学性能的条件下采用表面处理是现阶段改善矿用链腐蚀的可行方法。