“GAUSS+半椭球”热源模拟激光焊接*

陈大江,张大斌,陈 素,宋 涛,文梦蝶,魏晓雍,龙 祥

(贵州大学机械工程学院,贵阳 550025)

0 引言

7A52高强铝合金,具有优良的力学性能和较高的强度,但焊接时容易出现焊缝裂纹、气孔、焊接大变形、焊接接头软化等缺陷[1-3]。为提高试验成功率和获得较高质量的焊缝,焊接前应该确定准确的焊接工艺参数。确定焊接工艺参数方法有两种:一个方法是通过试验根据试验结果不断调整参数得到较高质量的焊缝同时确定工艺参数[4-5];另一个方法是利用有限元软件对激光焊接过程进行模拟,通过不断调整参数获得较好质量的焊缝。显然,利用有限元软件对激光焊接过程进行仿真分析获得准确试验参数的方法能有效避免材料浪费且具有较好的可操作性和可重复性[6-7]。李晓东等[7]利用双椭球热源对高速列车整体框架焊接件接头进行焊接数值模拟与仿真研究,得到了较为准确的温度场分布和残余应力变形分布。张晓鸿等[8]建立了复合热源模型,发现复合热源模型能更准确的模拟出多层多道焊的熔池形貌。杨婕等[9]选择双椭球热源为焊接热源,利用hsf工具反复修改双椭球热源高斯参数,得到与实际较为贴切的热源模型。卫亮等[10]提出高斯-双椭圆柱热源模型,模拟了高速列车的车头框架焊接接头的温度场分布、结构变形、残余应力分布等规律。还有学者对各类材料进行焊接仿真,涉及采用传统的热源模型、调整后的热源模型、新型热源模型模拟焊缝截面熔池轮廓,但是鲜有学者建立新型材料7A52高强度铝合金的材料文件和激光焊接时的新型热源模型。

本文提出了一种更加符合实际热源模型,分析了合金材料性质,建立了7A52高强度铝合金[11]的材料文件,建立了一种新型热源模型,并命名为“GAUSS+半椭球”热源,利用建立的热源模型模拟7A52高强度铝合金的缝截面熔池轮廓,获得了较好的结果。

1 建立7A52高强度铝合金材料文件

利用TOOLBOX定义材料热学性能主要指的是在不同温度下的热传导系数、比热系数、密度、转变所需热量等定义合金成分,格式化7A52高强度铝合金化学成分及含量。

焊接模拟时焊缝为不同的4种状态。第一种状态为初始材料金属,即没有热量输入时材料的稳定状态;第二种状态定义为生死单元,没有焊接时无热量输入设置为稳定的初始状态材料,有热量输入焊接时材料吸收激光能量被加热,热物理性能开始发生变化,激光照射使材料熔化产生熔池和匙孔时该状态材料充满焊缝;第三种状态定义为填充新材料且焊后自然时效,即焊接后材料经历了吸收热量、熔化、凝固,由固态转变为液态,再由液态转变为固态,期间主要是物态转变,已有部分化学变化和气态蒸发;第四种状态为焊后转变稳定材料,即材料经历了前三种状态且光源已经远离、材料已经在发生物理变化和化学变化后趋于稳定[12]。焊接时材料吸收热量从第一种状态初始材料金属向第四种状态焊后转变材料过度,并确定了热影响区的范围[13]。查阅资料确定合金组分金属含量,物理性能变化规律参考其他系列铝合金,使用JMatPro软件计算得出材料任务性能随温度的变化规律[14-15],结果如图1~图5所示。

图1定义各个相在不同温度的热导系数KX,其中第一种状态和第四种状态的热导系数随着温度的增加变化趋势相似,都是先增加再减小后增加的变化趋势;第二种状态和第三种状态的热导系数随温度增加出现小范围波动后一直增加最后趋于稳定。

图1 各相在不同的温度下的导热系数 图2 每个相在不同温度下的比热

图2定义在不同温度的比热,其中第一种状态和第四种状态的比热随着温度的增加变化趋势相似,都是平缓上升最后趋于稳定;第二种状态和第三种状态的比热随温度增加首先在一定温度范围内急剧增加,随后缓慢增加最后趋于稳定。

图3为不同温度下的密度,当温度增加时密度的变化趋势相似,温度低于600 ℃时,随着温度的增加密度都是平缓减小;温度达到600 ℃且继续增加,在一定温度范围内急剧减小,温度超过650 ℃后,温度增加密度缓慢减小最后趋于稳定。

图3 每个相在不同温度下的密度 图4 各相在不同的温度下的弹性模量

建立合金材料文件并定义力学性能涉及的因素主要有弹性模量E、热应变、屈服应力、应变硬化(SLOPE)、物质在不同状态下塑性、不同状态下如何抑制应变硬化及完全塑性无应变硬化的影响、的屈服应力决定同性硬化达到的应力水平。

图4为不同温度下的弹性模量E,第二种状态被定义为无材料填充,故温度变化对弹性模量无影响。其余状态下温度相同时弹性模量相同,呈现出一致的变化趋势。在100 ℃前弹性模量受温度影响极小甚至可以忽略;在100~500 ℃温度变化范围,弹性模量线性平缓减小;在500~550 ℃温度变化范围,弹性模量线性平急剧减小,变化幅度很大;在550~600 ℃温度变化范围,弹性模量线性平缓减小趋近于零;温度高于600 ℃,弹性模量趋于稳定不再随温度升高而变化。

图5所示不同温度下的屈服应力,第一种状态合金初始状态材料,温度变化对其屈服应力影响最为强烈。在0~100 ℃温度变化范围内,屈服应力随温度升高而呈45°坡度减小;在100~300 ℃温度变化范围,屈服应力随温度增大而急剧减小;在300~500 ℃温度变化范围,屈服应力随温度增大而减小,变化幅度相对前一阶段较小;其余状态下温度相同时屈服应力相同,呈现出一致的变化趋势,在0~500 ℃温度变化范围,屈服应力随温度增大而减小,变化趋势类似第一种状态。屈服应力随温度增大而变化呈现出的曲线在500 ℃时相交,在0~500 ℃温度变化范围,屈服应力随温度升高而平缓减小;温度高于600 ℃,屈服应力不再随温度升高而变化,而是趋于稳定。

图5 各相在不同的温度下的屈服应力

将上述7A52高强度铝合金的组分金属含量、热学性能、力学性能等数据用FORTRAN语言编译后导入模拟软件材料库。

2 建“GAUSS+半椭球”热源模型

从有限元的角度来看,热源在SYSWELD中被称为Qr(J/mm3)的能量体积密度的模拟模型,它沿着焊接轨迹移动。热源在不同位置、不同时间的能量密度Qr用函数刻画出来,影响Qr的因素主要是坐标值(x,y,z)和时间t。Qr=f(x,y,z,t)是被定义为一个沿着焊缝轨迹运动的热源,所以涉及到焊缝位置、热源位置坐标、激光功率、位移速度、时间等参数变量。

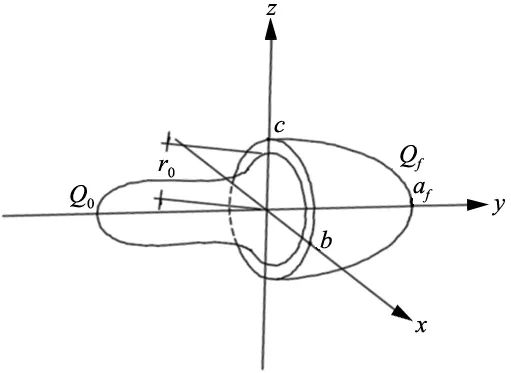

激光焊接时激光束的高能量输入和熔池壁对激光的反射,焊接方向激光束聚集为光斑输入能量使材料熔化形成熔池,光斑移动方向光束前端热量使材料发生相的转变,部分热量被熔池壁折射,故光斑热源前半部分呈现出半椭球形。光斑热源的能量大部分用于移动方向光束前端使材料熔化发生相的转变形成熔池,其余部分能量用于后端使已经熔化的材料在极为短暂的时间内保持已转变相的稳定。光斑热源后半部分熔池壁无热量反射,正对光斑中心位置热流密度最大,远离光斑中心位置热流密度逐渐减小,故呈现出高斯面分布[16]。激光焊接过程中激光束光斑热源的形状在光斑移动方向移动方向光束前端呈现出半椭球形,后端呈现出高斯面分布,该热源模型如图6所示,命名为“GAUSS+半椭球”热源模型。其函数表达式如式(1)所示[17-18]。

图6 热源模型示意图

(1)

式中,P为激光功率;v为焊接速度;af、b、c、r为热源形状参数;t为时间;hf为半椭球热源部分效率系数;h0为高斯热源部分效率系数。

激光焊接铝合金时输入功率为P,速度为v,经过时间为t,光源移动到(x,y,z)位置,程序读取数据并计算出激光输入热量,根据式(2)能量守恒函数实时计算不同功率,速度,位置时热源输入的能量[17],按材料不同温度下性能变化规律对焊缝进行数值模拟。

(2)

式中,H为材料的标准热焓;k为材料导热系数;Qrh为输入能量源项;ρ为材料密度;u、v、w为质点在x、y、z方向上的分速度;T为实际温度。

用FORTRAN语言编译“GAUSS+半椭球”热源模型函数,导入焊接模拟软件SYSWELD进行焊接模拟。

查阅文献资料分析得出焊接模拟熔池热流动态变化过程如图7所示[20-22]。模拟计算时激光输入热量对材料的作用区域为封闭体积区域,引用Mixture模型[15],且存在热交换和热辐射导致能量损失,封闭体积区域内热量计算如式(3)所示。

Qc=hc(T-T0)

(3)

式中,Qc为封闭体积区域内热量;Hc为热效率系数;T为材料实际温度;T0为封闭区域外温度。

采用式(4)计算焊接模拟时固液混合区边界[17],激光功率P和焊接速度V直接决定热输入量,根据能量守恒方程计算出在不同位置材料实际温度T,决定了在坐标为(x,y,z)处的液相分数fl的值,fl<1时为液态。

(4)

式中,Ts为固态材料温度;Tl为材料液态温度;fl为液相分数;fs为固相分数;fal为总液相分数。

图7中焊接驱动影响力包含重力、蒸气流作用力、热浮力、反向热流力等。在热源模型前端匙孔内较短时间内无液体填充,熔池壁周围有少量液态金属受到重力顺势流动,在材料液相和固相过度边界存在反向热流力使受到重力顺势流动液态金属转向后流。热源模型后端匙孔内有液体填充,熔融金属由于重力作用流入匙孔底部,匙孔被由内而外逐渐填充,填充过程中同时会产生大量向上的蒸气流,液态熔融金属流入匙孔的过程中存在波动且有少量蒸气来不及逃逸就被液态金属密封形成气泡,气泡周围存在反作用力使匙孔变形;匙孔壁周围液态熔融金属流入匙孔在重力作用下沿孔壁四周下流至底部后汇聚为一点后上流产生向上的热浮气流;匙孔壁与熔池壁之间的熔融金属受到重力作用顺势流动,在材料液相和固相过度边界存在反向热流力使受到重力顺势流动液态金属转向形成漩涡向后流。即热源模型前半部分呈现出半椭球形,热源模型后半部分大量向上的蒸气流和热浮气流吸收和带走了较多的热量故呈现出高斯面[19-22]。

图7 熔池热流动态变化示意图

3 焊接模拟

模型建立后定义焊接线、参考线、起始节点、起始单元格、终止节点、实体网格、焊缝、母材及热影响区、热换面等。网格划分采用焊缝密两侧基材疏的贝尔曲线分布式规律划分,中间密、精确度高,保证了模拟时数据计算的准确性;两侧基材网格稀疏是因为焊接时距离焊缝中心越远,输入热量越少,对材料的影响较小,较疏的网格能提高模拟仿真计算的效率缩短计算时间。网格划分是基于焊接前初始材料状态划分,模拟时施加热源,网格内的材料吸收热量,温度变化,有限元软件内置算法读取网格位置坐标数据计算热传导系数、比热系数、密度、相变等,同时材料吸热融化状态发生转变,首先材料为第一种状态,即没有热量输入时材料的稳定状态;随着热量输入,材料出现第二种状态,无热量输入时为稳定的初始状态材料,吸收激光能量被加热,热物理性能开始发生变化,激光照射使材料熔化产生熔池和匙孔时该状态材料充满焊缝;热量继续输入,材料为第三种状态填充新材料且焊后自然时效,即焊接后材料经历了吸收热量、熔化、凝固,由固态转变为液态,再由液态转变为固态,期间主要是物态转变,已有部分化学变化和气态蒸发;材料经历了前三种状态且热源已经远离、材料已经在发生物理变化和化学变化后趋于稳定转变为第四种状态[20]。这些数值的变化直观转化为焊缝温度场分布。

从材料库加载7A52高强度铝合金材料文件。根据已经做过试验,确定试验样品尺寸为100×50×4 mm,定义仿真参数:Qf=1、Q0=0.5、af=2 mm、r0=0.2 mm、b=0.4 mm、c=0.4 mm,功率P=2000 W,熔化温度590 ℃,热影响区温度200 ℃,焊接速度20 mm/s,初始温度20 ℃。

施加“GAUSS+半椭球”热源模拟激光焊接,如图8所示,结果表明热熔区熔池较深且7A52高强度铝合金被完全焊透,焊缝截面呈漏斗状,焊件正面和底面焊缝宽度差异较大,热影响区较大,温度大幅度变化分布。焊件正面焊缝中心2 mm范围内温度在400 ℃以上,焊缝中心2 mm~5 mm范围内温度缓慢变化恢复到常温状态;焊件底面焊缝中心0.75 mm范围内温度在400 ℃以上,焊缝中心0.75 mm~5 mm范围内温度缓慢变化恢复到常温状态。

图8 “GAUSS+半椭球”热源仿真结果和实际试验结果

仿真结果可以看出焊件上部的热量比较大,底部的热量较少;试验结果表明焊缝的截面上部吸收热量较多,熔宽较大,底部吸收热量较少,熔宽较小。上部金属熔化后,重力大于表面张力,所以仿真结果中的漏斗的上下部分过渡处束腰部分在试验结果中没有直观体现出来[20]。仿真结果的准确率为81.97%,计算过程如式(5)所示:

(5)

施加双椭球热源且输入相同焊接参数,结果如图9所示,表明热熔区熔池较深,焊缝截面呈对称刀尖状,深宽比较大,热影响区较小,温度呈梯度变化分布,焊缝中心1.5 mm范围内温度在400 ℃以上,焊缝中心1.5 mm~5 mm范围内温度迅速变化恢复到常温状态。使用相同的方法计算仿真结果的准确度为57.3%。

图9 双椭球热源仿真结果

施加三维高斯圆锥热源且输入相同焊接,结果如图10所示,表明热熔区熔池较深且7A52高强度铝合金被完全焊透,焊缝截面呈束腰深杯装状,深宽比较小,热影响区较大,温度大幅度变化分布,焊缝中心3 mm范围内温度在400 ℃以上,焊缝中心3 mm~5 mm范围内温度缓慢变化恢复到常温状态。使用相同的方法计算仿真结果的准确度为73.6%。对比分析试验结果和仿真结果,显然,使用“GAUSS+半椭球”热源能模拟出焊缝熔池的大致轮廓。施加其他热源模型不能相对准确模拟出焊缝熔池形貌。

图10 三维高斯圆锥热源仿真结果

从7A52铝合金材料的角度来说,焊接模拟时“GAUSS+半椭球”热源模型直接决定热量分布,温度场呈现一定的规律性,从而影响焊缝截面形貌。熔池范围内复杂的焊接驱动力动态作用于材料和热源,热源线性位移同时将材料的物理性能参数(热传导系数、比热系数、密度、转变所需热量、合金成分含量、弹性模量E、热应变、屈服应力、应变硬化、塑性、应变硬化、屈服应力等)和材料液相、固相、气相之间发生复杂的传热和传质现象通过热源模拟,得到直观的熔融金属浸润铺展轮廓和温度场分布。该热源与目前提出的部分热源不同之处在于体热源只是描述了激光能量在熔深方向的分布情况,忽略熔池上表面的高温等离子体的影响;常见的复合热源有“高斯表面面热源+圆柱体热源”、“高斯表面面热源+圆锥体热源”和“高斯表面面热源+双椭球热源”等不仅描述了激光能量在熔深方向的分布情况同时考虑了熔池上表面的高温等离子体的影响。但是这些热源都没有重点从光斑移动方向光束前后两端分析热量分布和材料状态的转变[23-24],故提出光斑热源前半部分呈现出半椭球形。光斑热源的能量大部分用于移动方向光束前端使材料熔化发生相的转变形成熔池,其余部分能量用于后端使已经熔化的材料在极为短暂的时间内保持已转变相的稳定。光斑热源后半部分熔池壁无热量反射,正对光斑中心位置热流密度最大,远离光斑中心位置热流密度逐渐减小,故呈现出高斯面分布的热源模型[16-24]。与焊接模拟常用的体热源三维高斯圆锥热源、双椭球热源仿真结果进行对比,显然,使用“GAUSS+半椭球”热源能模拟出焊缝熔池的大致轮廓;体现出了“GAUSS+半椭球”热源模型用于模拟7A52铝合金材料的可行性。

4 结论

材料在不同温度下的热物理性能和热源共同决定了模拟焊缝熔池形貌结果的准确性。

(1)针对7A52高强度铝合金激光焊接有限元软件模拟,建立材料文件。该材料文件对激光焊接模拟的材料库二次开发有一定参考价值,且丰富了材料库。

(2)施加“GAUSS+半椭球”热源模拟激光焊接,同时施加双椭球热源和三维高斯圆锥热源模拟激光焊接,结果表明 “GAUSS+半椭球”热源模拟焊缝截面形状呈漏斗状,较为准确的模拟出焊接熔池截面形状。对热源二次开发有一定参考价值,且丰富了热源库。