敞车下侧门折页座组装焊接工序改进

王松 白博昌 姜志刚

摘要:本文是对敞车下侧门折页座现场生产情况进行分析,针对其组装、焊接顺序等问题进行优化改进,改进后取得了良好的效果。

关键词:下侧门折页座组装焊接

我公司是以货车修理为主的企业,敞车车型在厂修中占有很大比例,其中大部分敞车都需更换侧柱连铁,更换侧柱连铁就涉及到敞车下侧门折页座,下侧门折页座在车体本身属于重要零部件,原来都是在交验工位,通过在下侧梁位置焊接支撑定位铁进行现车组装,折页座在交验工位中焊接,增加交驗时间,通过对装配方法和焊接工序进行改进,设计制作下侧门折页座组装工装,并结合自己多年工作中掌握的经验,通过优化装配、焊接顺序,提高了检修质量,缩短了交验时间。

1.原来下侧门装配方法

1.1装配顺序

原下侧门折页座组装时,先组装搭扣座,铆完后紧搭扣板螺丝,在下侧梁位置焊接支撑定位铁,将折页座预组装在下侧门上,使用天车进行装门,将折页下部扣在搭扣座内,调整折页座并点焊固定,最后进行下侧门折页座焊接。

1.2组装时的问题

下侧门组装需要等待搭扣座铆完并拧紧后,才能进行下侧门组装,调整折页座位置需要丰富的工作经验,工序较多,且浪费时间,完成一辆车大约需要50分钟,组装完之后还需要拆除支撑定位铁,需使用角磨机对焊点进行打磨,易造成下侧梁损伤。

1.3焊接时的问题

由于交验工位车体较高需推活动架板,上下架板存在不安全因素,交验工位大部分采用手工电弧焊焊接折页座,手工电弧焊焊接比较慢,焊接车体有24个下侧门折页座都以手工电弧焊焊接,其立焊缝由下往上采取断弧焊接法焊接,效率慢,焊后还需清除药皮,其仰焊缝焊接位置空间狭小影响了焊接质量,且清除药皮较为困难,下侧门折页座焊接量大,焊后除药皮时间过长,其中折页座的仰角焊缝,需要把门支起来在门下进行焊接,作业时,存在很大安全隐患,且效率低下。(如图1)

根据敞车侧门结构,反复实验,将下侧门折页座组装工序前移,由交验工位移至焊接工位,设计制作敞车下侧门折页座装配工装,使用工装直接在侧柱连铁上安装折页座,无需安装下侧门,减少了辅助操作人员,避免了对其他工序的依赖性,提高了组装与焊接效率。

2.1制作下侧门组对工装

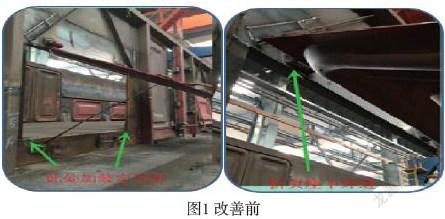

相邻两加强板的距离为1250mm,两折页座之间的中心距为900mm,下侧门边沿与结合件搭量要求是上沿不小于4mm,下沿不小于8mm,两侧不小于10mm,根据以上数据设计制作敞车折页座组装工装。(如图2)

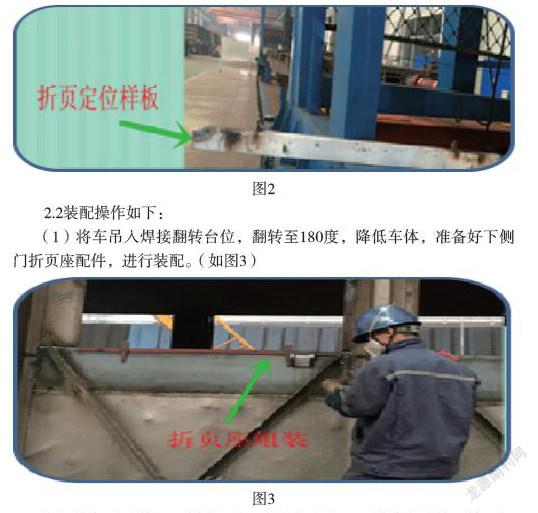

(1)将车吊入焊接翻转台位,翻转至180度,降低车体,准备好下侧门折页座配件,进行装配。(如图3)

(3)在车体翻转90度位置,采用富氩气体保护焊完成对下侧门折页座焊接。

2.3焊接效果

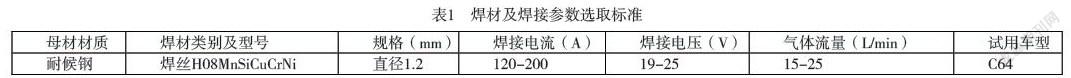

焊接下侧门折页座由之前手工电弧焊改为富氩气体保护焊,富氩气体保护焊的焊接速度是手工电弧焊焊接速度的2-3倍,在翻转机焊接折页座的焊接方式以平角焊方式焊接,使用合理的焊接顺序、焊接参数(表1)操作,保证5mm的焊角进行对下侧门折页座焊接,在焊接平角焊时焊枪与下侧夹角40度,与上侧夹角50度,焊枪与右侧夹角80度,焊接时一般采用推焊法,从右至左焊接,焊接平角焊时一般有两种手法,第一个为直线运条,第二个为进二退一手法来进行操作,富氩气体保护焊最大的优势焊后不需要清除药皮,焊接速度快,节省了焊接时间,保证了焊接质量。

通过采取以上措施,将原来在交验工位完成的下侧门折页座装配工序移至焊接工位进行,下侧门折页座定位精准,提高了装配速度,节省了时间,提高了检修质量和效率,减少了员工劳动量,避免了与其他工种交叉作业,原交验工位下侧门折页座的立焊缝、仰焊缝焊接移至焊接工位改为平角焊缝焊接,保证了焊缝质量,提高了焊接速度,消除了车门下焊接时的安全隐患,经实践证明此方法简单方便,安全可靠,生产效率高,且工装制作成本低,现在在车间已广泛运用。

参考文献:

1. 《铁路货车修造技术》 2019年北京.

2.中国机械工程学会焊接学会编《焊工手册》机械工业出版社.