海洋平台管道自动焊接工艺研究

王永峰,陈彦宾,谭志成,曾 亮

1.中海油能源发展装备技术有限公司,天津 300459

2.哈尔滨工大焊接科技有限公司,黑龙江 哈尔滨 150040

0 前言

目前中海油海洋平台运维工程管线的预制管道对接环焊缝焊接工艺均为手工焊接,采用无钝边的V型60°坡口,手工TIG+人工填丝打底焊,焊接时预留有一定的间隙,以保证焊缝焊透及背面成形;填充及盖面焊接采用焊条电弧焊。该工艺存在劳动强度大、焊缝质量不稳定、生产效率低等缺点[1-2],无法满足现今管道焊接生产要求。为提高生产效率并保证焊缝质量,中海油拟建立一条自动焊接生产线,采用焊接机器人实现管道对接焊缝打底自动焊,以及自动MAG气保焊工艺进行焊缝的填充及盖面[3]。

本文分别采用K-TIG/高频TIG/填丝TIG焊进行不同焊接工艺下的打底焊试验,以及脉冲过渡MAG填充+盖面焊试验,以探索在自动焊接条件下的焊接工艺参数,为自动焊接奠定工艺基础。

1 试验设备

试验采用工件自动旋转,焊枪固定的方式进行。使用KUKA焊接机器人实现焊枪的夹持、移动和定位;卧式焊接机床提供工件的夹持和旋转驱动;TIG焊接设备为MILLER MAXSTAR400(具备5 000 Hz脉冲频率的焊接电流输出功能);MAG焊接设备为FRONIUS TPS5000气保焊接电源及送丝机;焊枪全部采用水冷,并配套了相应的冷却水箱。K-TIG(Keyhole Tungsten Inert Gas,K-TIG)焊接电源为国产HTIG-1000及专用1000A焊枪。

2 试验材料及坡口制备

试验母材为无缝钢管NPS4 XXS 20号钢,尺寸Φ108 mm×18 mm;焊接形式为环缝对接;焊接材料采用实心焊丝H08Mn2SiA,Φ1.2 mm;保护气体为:TIG打底/K-TIG——φ(Ar)99.99%,气体流量为10~15 L/min;MAG填充+盖面——混合气体φ(Ar)80%+φ(CO2)20%,气体流量15 L/min。焊件尺寸100 mm+100 mm/组。焊件组对采用人工TIG点固,不少于4条点固焊缝,每段长度不小于10 mm。焊接坡口为60°V型坡口。坡口间隙决定了填充量和焊接时间,从而影响焊接生产效率,文中采用0 mm、1.2 mm两种坡口间隙进行研究。焊接坡口制备如图1所示。由于管件来料状态存在圆度误差及其严重锈蚀,因此为保证焊接工艺的严谨性,对管件内外侧都进行加工。

图1 无钝边坡口加工Fig.1 Machining of bevels without blunt edges

为验证K-TIG深熔焊的熔深及背面成形,制作了一批预留5 mm和3 mm钝边的试焊件;为验证TIG高频焊的熔深及背面成形,制作了一批预留1 mm钝边的试焊件;为验证TIG打底焊的适应性,制作了一批管内外侧不加工、仅加工成单侧30°坡口无钝边的试焊件。

3 工艺试验

3.1 K-TIG打底焊接工艺研究

K-TIG高效熔深氩弧焊工艺是在传统TIG焊基础上将300 A以上电流配以冷却加强的焊枪形成小孔效应,以此达到增加熔深的目的。针对碳素合金钢对接焊缝可一次性焊透12 mm,无需开坡口,1 mm以内焊缝错边不敏感,因此在中厚板的焊接中具有显著的焊接生产效率[4-6]。

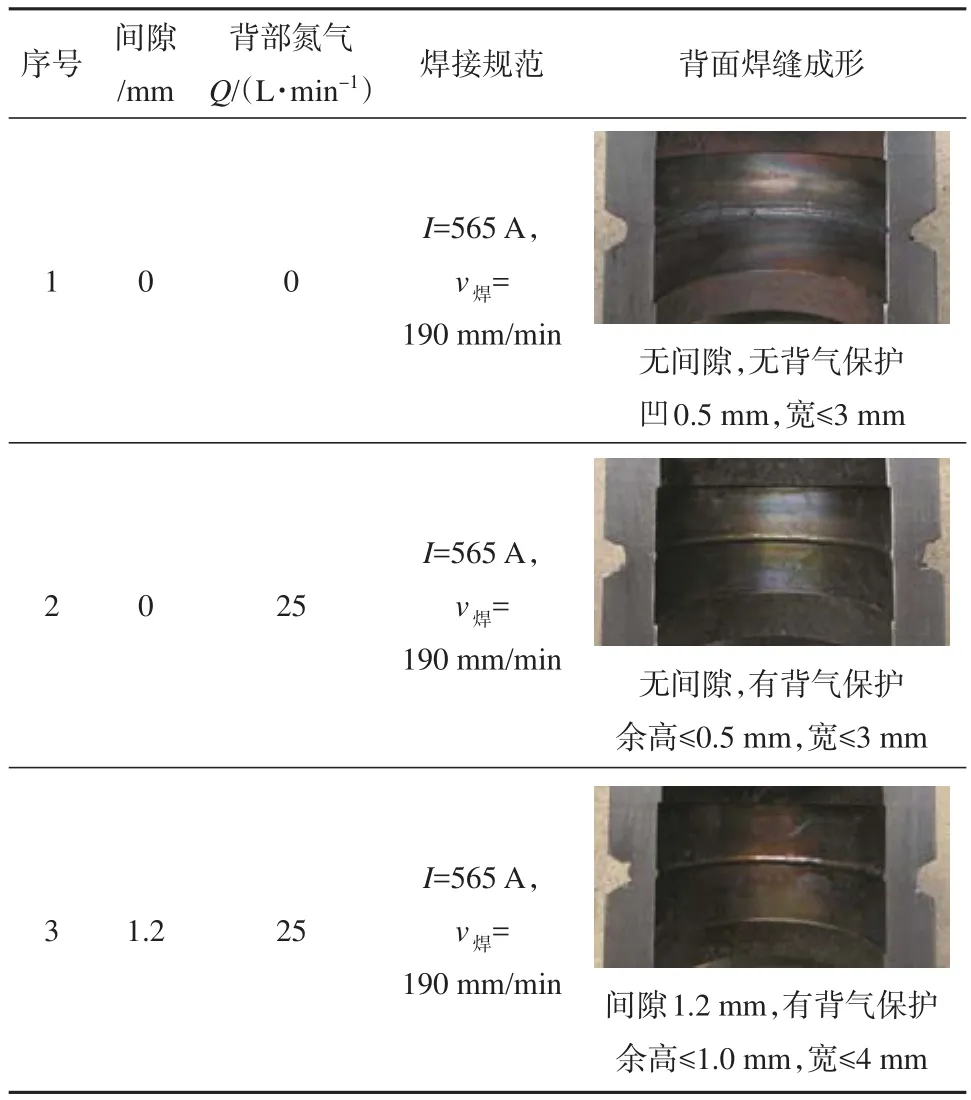

试验中将K-TIG焊用于厚壁管道对接焊缝的根部打底焊接,不填丝,60°V型坡口,钝边分别为5 mm和3 mm,分别采用无间隙和1.2 mm对接间隙进行试验对比。钝边5 mm的K-TIG焊接工艺规范参数如表1所示,焊缝成形如图2所示。

图2 K-TIG深熔焊焊缝成形(钝边5 mm)Fig.2 Weld formation of K-TIG deep penetration welding(blunt edge 5 mm)

表1 钝边5 mm的K-TIG焊接工艺试验参数Table 1 K-TIG welding process test parameters with 5 mm blunt edge

由图2可知,在60°V型坡口、5 mm钝边(相当于平板对接厚度12 mm)条件下,可实现K-TIG的单面焊双面成形,且背气保护是背面焊缝成形的关键,无背气保护时背面焊缝氧化烧损严重,导致出现内凹等缺陷。此外,K-TIG焊工艺能够适应2 mm以下间隙焊缝的无填丝焊接。

钝边3 mm的背面焊缝成形与钝边5 mm类似,其中焊接电流450A,焊接速度200 mm/min。

因此,中厚壁管道对接环缝可以采取K-TIG深熔焊接工艺。由于其大熔深的特点,在相同壁厚的情况下,留3~5 mm钝边的V型坡口进行施焊,能显著减少坡口填充面积,大大提高焊接生产效率。但是焊接工件的长度和形状复杂,要实现管道内焊缝处的背气保护十分困难,如果采用管内直接通气保护方式,消耗保护气的量很大,且管子两端的封头装卸及通气时间长也十分影响生产效率,因此该焊接工艺并不适应此自动化产线的要求。

3.2 高频TIG打底焊接工艺

与直流TIG焊和低频TIG焊接电弧相比,高频电弧的弧柱收缩明显,指向性好,且熔深能满足焊接要求[7]。采用高频1 000~3 000 Hz的TIG焊接,焊接电流120~150 A,焊接速度90 mm/min,焊缝表面成形如图3所示。但无背气保护下的背面焊缝烧蚀严重(见图4a),与K-TIG焊无背气时相同;有背气保护时,背面焊缝余高很小,基本与管内壁齐平(见图4b)。

图3 高频TIG打底焊道表面成形Fig.3 Surface forming of high frequency TIG backing weld bead

图4 高频TIG打底焊背面焊缝Fig.4 Back weld of high frequency TIG backing welding

从试验结果可知,与直流TIG焊和低频TIG焊接电弧相比,高频TIG电弧的弧柱收缩明显,指向性好,频率越高,焊缝穿透性越好,且能形成“小孔”焊接效果,焊缝熔深大且焊缝背面成形美观,可以满足焊接生产工艺要求[8]。高频TIG焊虽然可以解决钝边1 mm、间隙0 mm的熔透问题,但其电弧产生的高音噪声无法有效消除,会造成环境噪声污染,且焊缝背气保护在实际焊机生产中间实现较为困难复杂,不适应自动化的高效率要求。

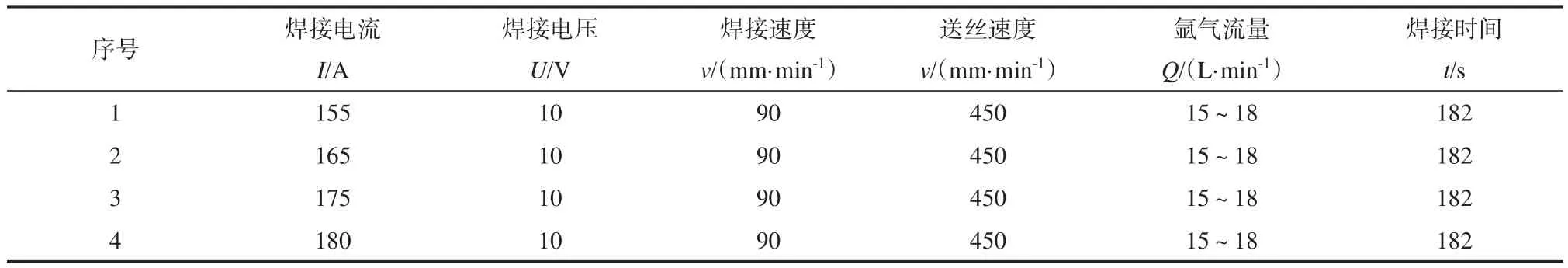

3.3 无对接间隙及钝边的直流TIG打底焊

试验采用直流TIG+自动填丝的焊接方式,对60°V型坡口、无组对间隙及钝边、组对错边小于0.5 mm的对接焊缝进行了20组焊接工艺研究。直流TIG打底焊接工艺参数如表2所示,焊接过程中无背气保护。焊缝成形如图5所示。

图5 直流TIG打底焊焊缝成形Fig.5 Weld formation of DC TIG backing welding

表2 直流TIG打底焊接工艺参数Table 2 DC TIG backing welding process parameters

试验中发现,当焊接电流为155~165 A时焊缝正反面均成形良好,余高小于0.5 mm,宽度3 mm,焊缝厚度4.5 mm,但加工或组对误差导致对接处错边大于0.3 mm时,错边处易出现未焊透。当电流达到180 A时,即使存在错边(≤0.5 mm),焊缝也能实现全焊透,背面焊缝宽为4 mm,余高0.5 mm。

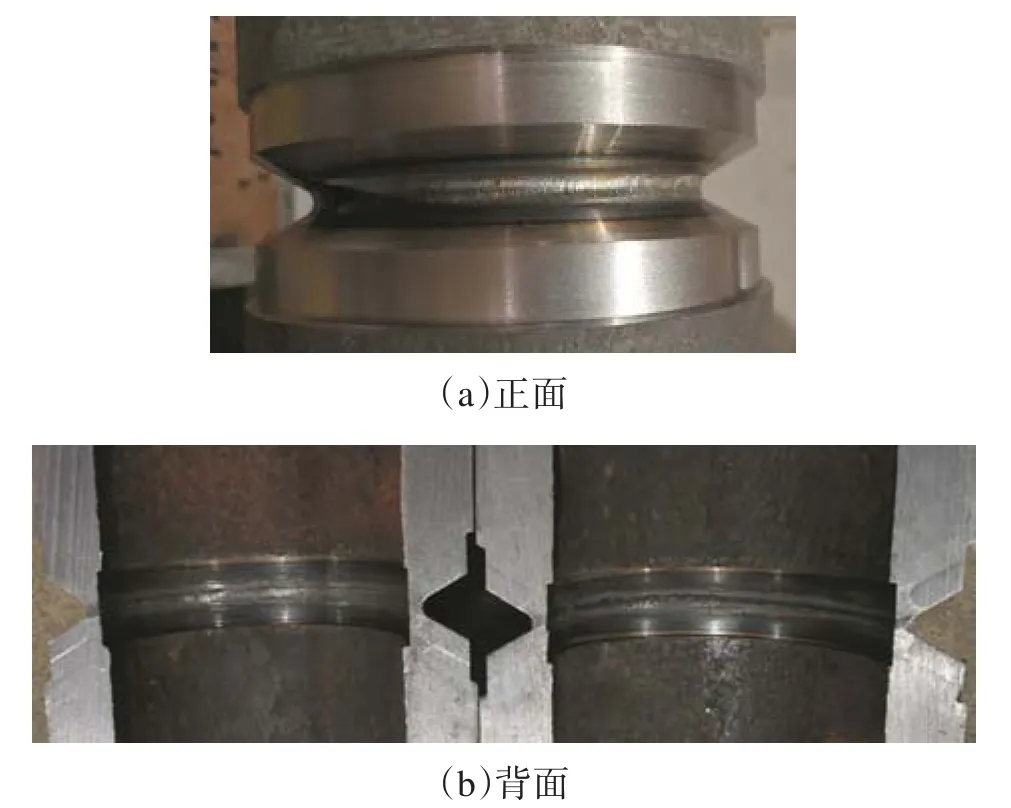

为适应现场实际工件的焊前状态,即管件存在圆度误差和组对误差,加工制作了多组模拟焊件,焊件只加工了60°V型坡口,坡口边缘部分有钝边存在(圆度误差产生),最大钝边达到1.5 mm,焊道两侧采用人工除锈处理,并进行了人工组对。焊件组对采用无间隙和预留间隙1.2 mm两种方式,各2组,组对后存在错边,最大错边达到1~1.5 mm。焊接规范如表3所示,焊缝形貌如图6所示。

表3 模拟实际焊件的直流TIG打底焊接规范Table 3 Specification for DC TIG backing welding simulating actual weldments

图6 焊缝形貌Fig.6 Weld appearance

试焊证明,无间隙焊接的焊件焊缝有钝边处出现未焊透,在错边大的位置出现熔合不良,成形差。预留1.2 mm间隙的焊件焊缝熔合良好,全焊透,且背面错边处也可形成良好的焊缝成形。

终上所述,石油厚壁管件采用直流TIG+填丝的焊接工艺,可根据实际焊件坡口及组对状态选择相应的焊接工艺,完全可以满足实际焊接生产要求。

3.4 MAG填充及盖面焊接工艺研究

MAG填充及盖面焊接试件全部采用前述的无间隙填丝TIG焊工艺,且根部焊缝背面成形良好、无咬边及未焊透等缺陷的焊件[9]。填充坡口如图7所示。

图7 待焊焊缝坡口示意Fig.7 Groove diagram of weld to be welded

3.4.1 试验1——短路过渡MAG焊

试验1采用φ(Ar)80%+φ(CO2)20%混合气体保护下的短路过渡MAG焊进行填充和盖面焊接,焊枪摆动工件旋转、层间不熄弧,典型焊接参数如表4所示,焊缝成形如图8所示。

图8 短路过渡MAG焊缝成形Fig.8 Weld formation of short circuit transition MAG

表4 典型短路过渡MAG焊接规范Table 4 Specification for typical short circuit transition MAG welding

焊后将工件沿焊缝垂直方向剖开,焊缝填充层出现明显的层间夹渣和未熔合。另外采用X射线探伤进行焊缝探伤,也出现了相应的夹渣和未熔合缺陷。

综上所述,短路过渡MAG焊接工艺并不适应本项目的焊接生产要求。

3.4.2 试验2——脉冲过渡MAG焊

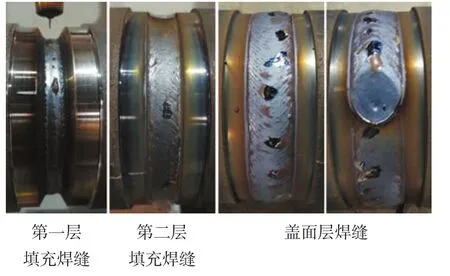

试验2采用φ(Ar)80%+φ(CO2)20%混合气体保护下的脉冲过渡MAG焊接工艺,焊枪摆动工件旋转、层间不熄弧,典型焊接参数如表5所示,焊缝成形如图9所示。焊后将工件沿焊缝垂直方向剖开,均未出现层间夹渣和未熔合等缺陷。经X射线探伤和力学性能评定,也未出现焊接缺陷,力学指标均符合要求,为一级焊缝。

表5 典型脉冲过渡MAG焊接规范Table 5 Specification for typical pulsed transition MAG welding

图9 脉冲过渡MAG焊缝成形Fig.9 Weld formation of pulsed transition MAG

综上所述,在相同焊接电流及焊接速度下,脉冲MAG焊接工艺更适应实际焊接生产要求,焊缝缺陷少,具有电弧稳定、飞溅小、焊接质量高等优点。

4 焊接工艺评定

我司委托上海伏能士公司采用FRONIUS TPS600i焊接系统进行了管件根部CMT打底焊缝及脉冲MAG填充盖面焊接试验,具体焊接规范如图10所示,焊缝形貌如图11所示。

图10 CMT打底及脉冲MAG焊接工艺Fig.10 CMT backing and pulse MAG welding process

图11 CMT打底及脉冲MAG焊的根部焊缝及盖面焊缝Fig.11 Root weld and cover weld of CMT backing and pulse MAG

上述试验由于送交的焊件数量有限,焊接试验进行得不够充分,但从目前的焊件情况看,根部焊缝成形良好,但盖面焊缝填充不饱满,需要进一步完善相应的焊接参数。

5 焊接工艺评定

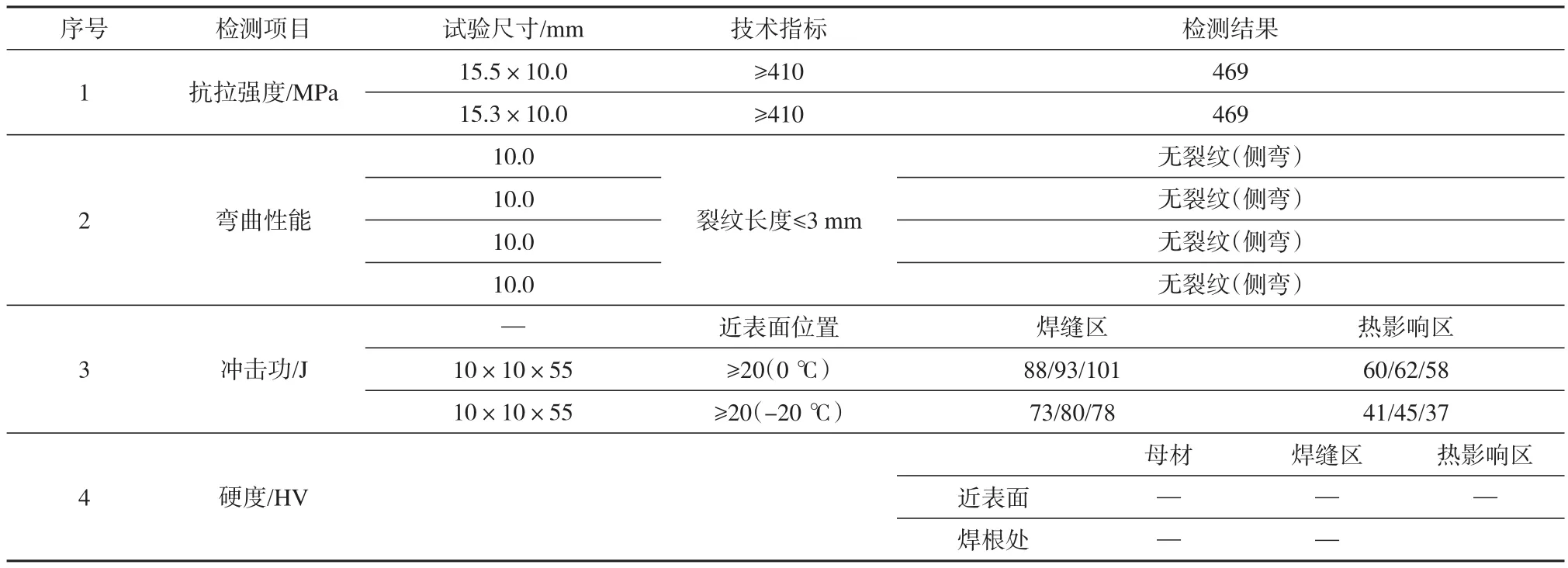

焊后将试件按美标ASME BPVC相应文件进行X射线无损探伤和机械力学性能评定,评定结果表明所焊焊缝均符合相关要求,达到焊接生产质量要求。相关评定数据如表6~表8所示。

表6 中海油20#钢焊件低温冲击试验数据Table 6 Low temperature impact test data of CNOOC 20#Steel Weldment

表7 焊接接头力学性能数据Table 7 Mechanical property data of welded joints

表8 焊接接头X射线探伤检测Table 8 X-ray inspection of welded joints

6 结论

(1)K-TIG深熔焊接工艺具有大熔深的特点,可有效减少焊接坡口的焊接填充量,缩短焊接生产时间,提高焊接效率。且该工艺对焊接组对间隙和错边具有较宽的容忍度,较为适应实际焊接工况下的焊件焊接。

(2)CMT打底及脉冲MAG焊接工艺基本满足管件的焊接要求,且可实现单套设备一次完成全部焊缝焊接的能力,设备投入成本少。

(3)对接焊缝的根部焊缝采用直流TIG+自动填丝的打底焊接工艺,在管件圆度和组对误差得到控制的条件下,可以满足实际焊接工况下的焊接生产要求。

(4)脉冲MAG焊的填充及盖面焊接工艺焊缝质量高,可以满足实际焊接工况下的焊接生产要求。