激光焊接环焊缝收弧质量控制研究

高 健,宋晓娇,潘丽华,夏 灵,徐 杰

上海航天动力技术研究所,上海 201100

0 前言

某型号固体火箭发动机壳体采用高强度钢30CrMnSi,通过强力旋压及真空电子束焊焊接成形[1],真空电子束焊接具有焊接过程稳定、焊接速度快、焊缝纯净度高的优点[2],但是由于抽真空耗时较长,焊接效率较低,难以满足日益增长的生产需求。

激光焊接是一种精密、高效的高能束焊接方法,具有能量密度高、焊接速度快、焊接变形小、焊缝质量优等特点,被广泛应用于汽车制造、航空航天、医疗器械等领域[3-4]。与真空电子束焊相比,激光焊接效率高,焊接过程易于集成化、自动化、柔性化[5-6]。但是激光焊接在收弧阶段,尤其是在激光深熔焊时的匙孔效应作用下,熔融金属未回填就已凝固,在收弧位置处会形成大而深的收弧坑,而收弧坑的存在会带来不利影响,如不满足焊缝表面质量要求,削弱整个接头的强度,收弧坑诱发裂纹等缺陷[7]。对于一般的焊接结构可以通过添加收弧板完全消除收弧坑,但固体火箭发动机壳体一般为环形薄壁件,受焊缝结构限制,无法添加收弧板,所以只能通过工艺手段来控制收弧坑的大小,以期减小收弧坑带来的不利影响,满足焊接质量要求[8]。虞鸿江[9]采用激光能量分段衰减方式有效避免了TC11钛合金环焊缝弧坑裂纹。曹海春[10]通过调整可有效渐升与渐降功率防止焊件受到激光功率开关影响而瞬间突开、突闭导致焊缝出现气孔和收尾弧坑问题。

本文在已有激光焊接规范上,采用单一变量法探究收弧时间、焊接速度、离焦量对收弧坑深度的影响,并分析收弧坑形成的原因,优化焊接工艺,并对优化后的工艺所得焊缝进行射线探伤检测,显微组织观测和力学性能测试,最终获得满足某型号发动机壳体设计要求指标的焊接工艺参数。

1 试验材料及设备

试验采用TruDisk8001型激光器,最大功率为8 000 W,光束质量≤4.5 mm·mrad,波长1 030 nm,光电转化率≥25%,焦点光斑直径0.4 mm。激光焊接系统如图1所示。

图1 高功率柔性激光焊接系统Fig.1 High power flexible laser welding system

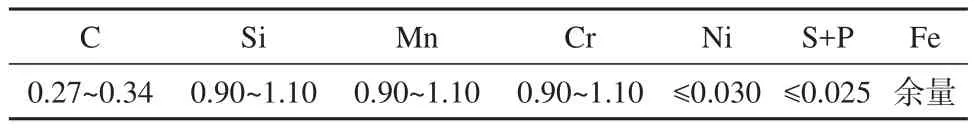

采用直径200 mm、壁厚2 mm、长度80 mm的薄壁筒体作为焊接对象,材质为30CrMnSi高强度钢,其化学成分如表1所示。

表1 30CrMnSi高强度钢化学成分(质量分数,%)Table 1Chemical composition of 30CrMnSi high-strength steel(wt.%)

2 试验过程及结果

2.1 收弧坑形成原因

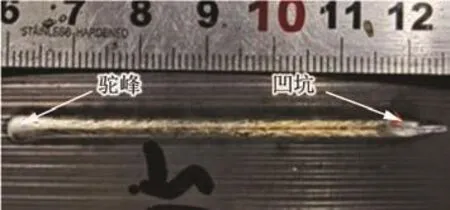

通过前期试验发现,改变激光焊的起弧功率和收弧功率可以控制焊缝成形。激光的输出波形按时间可分为3个部分,如图2所示。焊缝宏观形貌如图3所示,可以看出,在起弧位置出现驼峰,这是由于在激光能量上升过程中,焊缝未被完全熔透,熔池前沿的金属不断向后堆积凝固形成驼峰;收弧位置出现收弧坑,这是由于收弧时激光能量降低,熔池前沿熔融的金属量减少,当激光深熔小孔消失时,即激光从深熔焊转变成激光热导焊时,熔池前沿熔融回填的金属量无法完全填满激光深熔小孔产生的孔洞,所以在收弧时出现收弧坑[11]。上述现象会使得在起收弧搭接时出现焊缝的凸起和凹陷,尤其是收弧位置的弧坑会严重影响焊缝质量[12-13]。

图2 激光输出波形Fig.2 Waveform diagram of laser power output

图3 激光焊接焊缝宏观形貌Fig.3 Macro view of laser welding seam

2.2 工艺参数对收弧坑深度的影响

QJ 20659-2016《结构钢、不锈钢激光焊接技术要求》中对于焊缝未焊满的情况作出了较为明确的规定。在一级焊缝标准中允许存在单个未焊满的缺陷,未焊满缺陷示意如图4所示,单个未焊满缺陷的最大深度应不大于8%δ(δ为母材厚度),局部缺陷在任何100 mm长度的焊缝上的最大累计长度应小于等于10 mm。试验母材厚度为2 mm,根据标准要求,凹坑最大深度应小于0.16 mm。

图4 未焊满缺陷示意Fig.4 Schematic diagram of not fully welded

对30CrMnSi筒体进行激光焊接对接试验,采用单一变量法探究焊接速度、收弧时间、离焦量对弧坑深度的影响。前期进行了大量激光焊接工艺试验,获得了焊接过程稳定、焊缝成形较好的工艺参数:激光功率为2 400 W,离焦量+5 mm,焊接速度1.2 m/min,收弧时间2 s,保护气为纯度99.99%氩气,保护气流量20 L/min,保护气气压为0.2 MPa,试验后用深度百分表测试凹坑深度。工艺参数对收弧凹坑深度的影响如图5所示。

(1)收弧时间对凹坑深度的影响。

保持离焦量为+5 mm、焊接速度为1.2 m/min不变,探究不同收弧时间(0~4 s)对凹坑深度的影响。由图5a可知,当收弧时间为0时,收弧凹坑最大深度可达0.43 mm,不满足标准要求。这是由于激光能量突然消失,激光深熔小孔瞬间关闭,熔融的金属无法完全填满孔洞,所以形成了较大的收弧坑;当收弧时间由0 s增至2 s的过程中,凹坑深度明显减小,这是由于随着收弧时间的增加,激光功率的衰减梯度减小,激光深熔小孔前沿熔融的金属有更多的时间来回填激光深熔小孔,所以收弧凹坑深度减小;当收弧时间大于2 s时,收弧坑深度的变化趋于稳定,约为0.12 mm。

(2)离焦量对凹坑深度的影响。

保持收弧时间2 s、焊接速度1.2 m/min不变,探究不同离焦量(-1~9 mm)对凹坑深度的影响。由图5b可知,随着离焦量的增加,凹坑深度不断减小,这是因为离焦量增加,照射在焊缝表面的激光光斑面积增大,导致焊缝变宽,熔池变大,当激光深熔小孔消失时,小孔周围可回填的熔融金属量增加,使得收弧坑深度减小。

(3)焊接速度对凹坑深度的影响。

保持收弧时间2 s、离焦量+5 mm不变,探究焊接速度(0.48~1.68 m/min)对凹坑深度的影响。由图5c可知,随着焊接速度的增加,收弧坑深度减小,这是由于焊接速度增加,激光线能量密度降低,产生的金属蒸汽及飞溅量降低,熔池宽度变窄但长度增加,导致收弧坑深度减小。

图5 工艺参数对收弧凹坑深度的影响Fig.5 Influence of process parameters on the depth of arc crater

2.3 收弧坑工艺优化

经上述分析和多次试验可知,收弧时间对收弧坑深度影响最大,但收弧时间超过2 s后收弧坑深度变化较小,且收弧时间增加会导致焊缝重叠区增长,气孔率增加,因此确定收弧时间为2 s。焊接速度对弧坑深度也有较大影响,考虑在收弧过程中焊接速度递增。优化后工艺参数如下:保护气为纯度99.99%氩气,气体流量20 L/min,保护气压0.2 MPa,激光功率2 400 W,离焦量+5 mm,收弧时间2 s,全功率段焊接速度1.2 m/min,从收弧点开始焊接速度从1.2 m/min匀速增加至2.4 m/min,在此工艺参数下可获得较好的焊缝及较小的收弧坑。

收弧段焊缝搭接效果如图6所示,焊缝均匀饱满,呈银白色金属光泽。收弧段X射线拍片如图7所示,焊缝气孔数量较少且无裂纹缺陷,前段亮光部分是起弧和收弧搭接位置,中段有一小段深色段是收弧坑位置,用深度百分表测得收弧坑最大深度为0.08 mm,满足激光焊接标准QJ 20659-2016中一级焊缝要求。

图6 收弧段焊缝搭接效果Fig.6 Welding receiving arc segment overlap effect

图7 收弧段X射线拍片Fig.7 X-ray film of the arc-retracting section

2.4 工艺优化后收弧段焊缝微观组织及力学性能

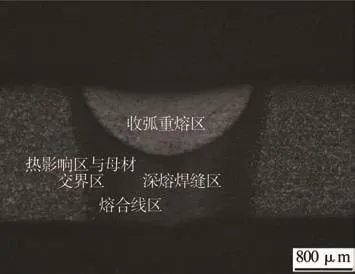

工艺优化后收弧坑处焊缝试样截面如图8所示。上部分半圆形浅色区域是收弧重熔区的焊缝,形成原因是收弧时激光功率逐渐降低,焊接方式由激光深熔焊转变为激光热导焊;下部分深色区域为深熔焊区焊缝,为树枝晶状组织,并呈中心对称。

图8 收弧坑处焊缝截面Fig.8 Cross-section of the weld at the arc crater

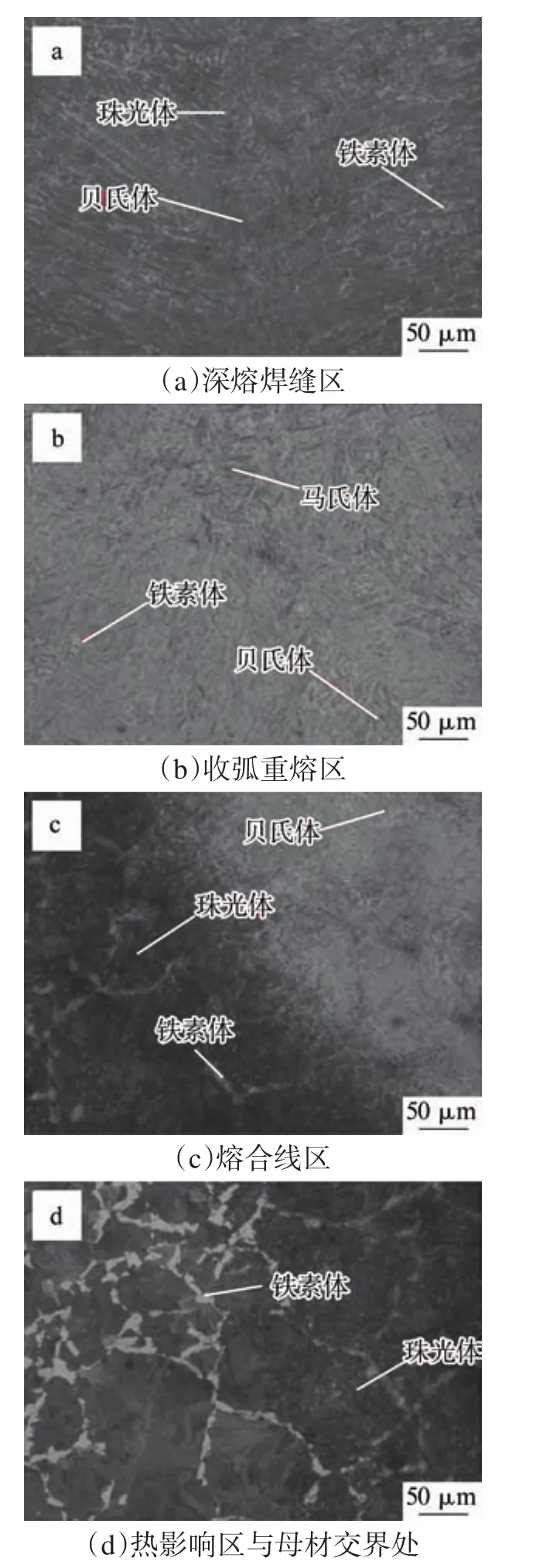

收弧坑处焊缝微观组织如图9所示。图9a为深熔焊区微观组织,主要由贝氏体+珠光体+铁素体的混合组织组成,显微硬度约400 HV;图9b为收弧重熔区微观组织,主要由马氏体+贝氏体+铁素体的混合组织组成,显微硬度约570 HV,该区域硬度高于深熔焊区的原因是焊缝经历了激光重熔,相当于进行了一次淬火处理,使得重熔区硬度增加;图9c熔合线附近的过热区为粗大的贝氏体+珠光体+铁素体组织,显微硬度约370 HV;图9d为热影响区与母材交界处微观组织,由珠光体+铁素体组织组成,显微硬度约240 HV,母材区铁素体呈网状分布,显微硬度约200 HV。

图9 收弧坑焊缝微观组织Fig.9 Microstructure of the arc-receiving crater weld

为了测试工艺优化后的焊缝收弧坑对焊接接头拉伸强度的影响进行了焊缝拉伸试验,试验结果如图10所示,其中1#、2#、3#拉伸试样焊缝无收弧坑,4#、5#、6#拉伸试样取自包含收弧坑的收弧段焊缝。测试结果显示,所有拉伸试样均断裂在母材,拉伸强度约为1 080 MPa,这表明工艺优化后收弧坑处的焊接接头强度能够达到无收弧坑处的焊接接头强度,焊缝质量和力学性能满足要求。

图10 拉伸试样拉断Fig.10 Tensile sample breaks

3 结论

(1)焊接收弧时,激光能量降低,熔池前沿熔融回填的金属量无法完全填满激光深熔小孔产生的孔洞,所以在收弧时出现收弧坑。

(2)收弧时间和焊接速度对收弧坑的影响较大,当收弧时间为2 s,从收弧点开始,焊接速度从1.2 m/min匀速增加至2.4 m/min时可获得较好的焊缝及较小的收弧坑,收弧坑深度为0.08 mm。

(3)收弧重熔焊缝微观组织主要由马氏体+贝氏体+铁素体的混合组织组成,显微硬度约570 HV,原始焊缝微观组织主要由贝氏体+珠光体+铁素体的混合组织组成,显微硬度约400 HV,工艺优化后收弧坑处的焊接接头强度能够达到无收弧坑处的焊接接头强度,焊缝质量和力学性能满足要求。