激光沉积与热轧复合制造TC4钛合金组织性能的研究

刘祥宇,王辰阳,井志成,高 飞,徐国建,邢 飞

1.辽宁增材制造产业技术研究院有限公司,辽宁 沈阳 110200

2.沈阳中科煜宸科技有限公司,辽宁 沈阳 110200

3.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870

4.南京中科煜宸激光技术有限公司,江苏 南京 210038

0 前言

TC4钛合金具有比强度高、屈服比高、耐热性好等特点,在航空航天、汽车船舶等领域有着广泛的应用前景[1-2]。激光沉积制造(LDM,laser deposition manufacturing)是通过CAD数据采用逐渐累加材料的方法来获得实体零件的技术,与传统的材料去除加工技术相比,是一种“自下而上”的制造方法,具有材料利用率高、复杂结构成形效率高等特点,是实现高性能复杂结构件高效低成本制造的有效途径[3]。随着激光沉积制造技术在航空航天领域的广泛应用,钛合金作为该领域的重要金属原材料,针对其激光沉积制造技术的研究已成为国内外学者的研究热点。钦兰云等人[4]研究发现,LDM成型TA15沉积态的宏观组织为贯穿多层外延生长的粗大β柱状晶,β晶内为典型的网篮组织近α钛合金组织,经850℃/1.5 h/AC(air cooling)去应力退火后的显微组织为细长针状形貌,循环热处理使试样强度降低,塑性升高。杨光等人[5]发现LDM成型TA15时,随着退火温度的升高,显微组织中α相长宽比呈上升趋势,平行于沉积方向的抗拉强度明显低于垂直于沉积方向的抗拉强度;Vrancken等人[6]研究发现,增材制造TC4钛合金的机械性能与热处理最大温度密切相关,当热处理温度在β转变温度以上时,柱状晶有向等轴晶转变的趋势,热处理能明显优化试样的机械性能,且可获得强度与塑性的适当匹配。

然而,若采用LDM制造大型钛合金零件中的简单结构,反而会降低整体零件的制造效率。若能在结构简单的部分采用高性能的锻造板,结构复杂的部分采用LDM制造,从而实现最终成型零件的复合制造,则可以在提高材料利用率与力学性能的同时,有效提升制造效率。因此,本文对采用热轧技术与LDM复合制造的TC4钛合金零部件展开研究,主要针对热轧板材与沉积制造结合区域的强度以及在两者之间组织演变的过程进行系统分析。由于激光沉积制造TC4钛合金组织与传统锻造钛合金完全不同,其显微组织为一种特殊的柱状组织,力学性能呈现出明显的各向异性,文中在以结合区域为中心的前提下,对复合制造TC4零部件的力学性能分别进行平行于增材方向以及垂直于增材方向的室温拉伸试验。

1 试验材料与方法

复合制造试验以热轧供货状态的TC4钛合金板材作为基板,在激光沉积制造试验前先对TC4基板进行打磨,去除表面氧化物及油污,用丙酮清洗后放入真空干燥箱进行200℃×1 h烘干。TC4钛合金粉末粒度直径为100~300 μm,沉积前粉末进行200℃×1 h烘干处理,粉末电镜照片如图1所示,化学成分如表1所示。LDM设备为南京中科煜宸激光技术有限公司自主研发的LDM8060,配有6 kW光纤激光器、惰性气体舱室、三轴数控加工台、四路同轴送粉加工头、送粉器、水冷机等。惰性气体舱室使用99.99%Ar,舱室的水氧含量均小于30×10-6。激光沉积制造工艺参数如表2所示。

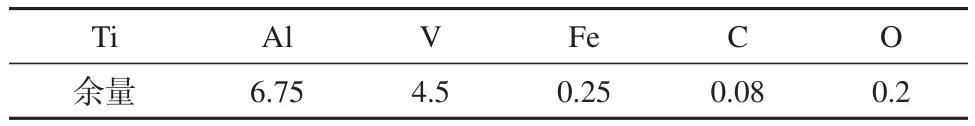

表1 TC4粉末化学成分(质量分数,%)Table 1 Chemical composition of TC4 powder(wt.%)

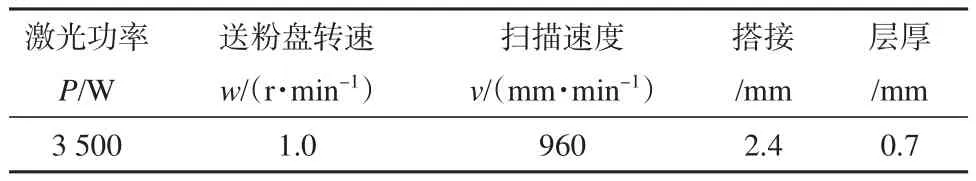

表2 激光沉积制造工艺参数Table 2 Manufacturing process parameters of laser deposition

图1 TC4粉末SEM照片Fig.1 SEM photo of TC4 powder

对复合制造得到的TC4钛合金样块进行退火处理(650℃保温2 h,空冷),减少因激光沉积制造过程中冷却速度较快而产生的应力集中。对热处理后的两组试件使用线切割与机加工方式,分别沿着平行于增材方向(Z方向)与垂直于增材方向(XY方向)截取金相试件和室温拉伸试件,对金相试样镶嵌后用砂纸打磨、抛光及腐蚀(腐蚀试剂为HF∶HNO3∶H2O=1∶6∶7)。利用BTL-2190连续变倍体式显微镜观察样件宏观组织。利用ZX-10型蔡司光学显微镜(OM)观察样件微观组织。采用山东华银HVS-1000B维氏硬度计测量试样硬度。采用带有引伸计的MTS万能实验机对沉积态样件进行室温拉伸试验,拉伸加载速率为1 mm/min。使用日本津岛公司生产的XRD-7000型X射线衍射分析仪分析金相试样的物相组成情况,扫描范围为30°~90°,扫描速度为4°/min。

2 结果与讨论

2.1 宏观组织

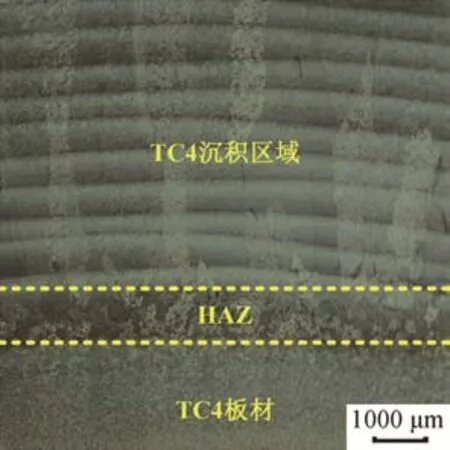

宏观体视显微镜照片如图2所示。图中下方为热轧供货状态的TC4板材,其组织主要为极为细小的等轴晶;上方为沉积制造区域,组织主要为外延生长的柱状晶;二者结合区域存在热影响区,该区域组织以等轴晶为主,晶粒尺寸小于沉积区域的柱状晶,大于热轧态板材中的等轴晶。沉积层平均厚度约为551.33 μm,相对于表2要求的层厚(0.7 mm)减小了21.24%,这是由于在激光沉积制造过程中,每沉积制造一层时,多余的激光热输入会使得下层金属部分重熔,进而减小沉积层厚度,同时,在激光沉积热循环的作用下在沉积层之间形成热影响区[7]。

图2 体视显微镜宏观组织照片Fig.2 Stereo microscope macroscopic tissue photo

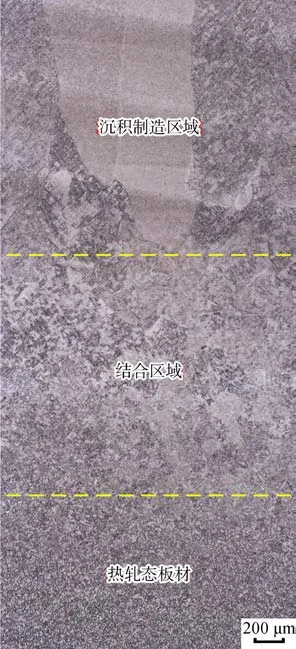

为更进一步分析各区域组织,首先使用光学显微镜在较低放大倍数下观察沿平行于沉积制造方向的3个区域的宏观组织,如图3所示。由图3可知,热轧态板材区域原本为较为细小的等轴晶组织,但由于在其表面沉积制造过程中产生多余的热输入,使得其等轴晶在沿零件生长方向上有变大的趋势。结合区域主要为相对粗大的等轴晶组织(平均直径约为240 μm)。因LMD在沿沉积方向上具有较大的冷却速度,导致沉积制造区域中组织主要为沿结合区域外延生长的柱状晶[8],其平均宽度约571.42 μm,沉积层间的热影响区厚度约162.5 μm。且晶体取向的差异,导致光学显微镜成像的灰度差异。另外由图3还可知,尽管制造工艺不同,但各区域之间组织演变过程并无突变,且未在结合区域中产生任何冶金缺陷。

图3 热轧态板材区域、结合区域以及沉积制造区域整体组织Fig.3 Overall structure of hot rolled sheet area,bonding area and de‐position manufacturing area

2.2 微观组织

为进一步分析各区域内部的显微组织形貌,分别对热轧态板材区域、结合区域以及沉积制造区域的微观组织进行放大观察。

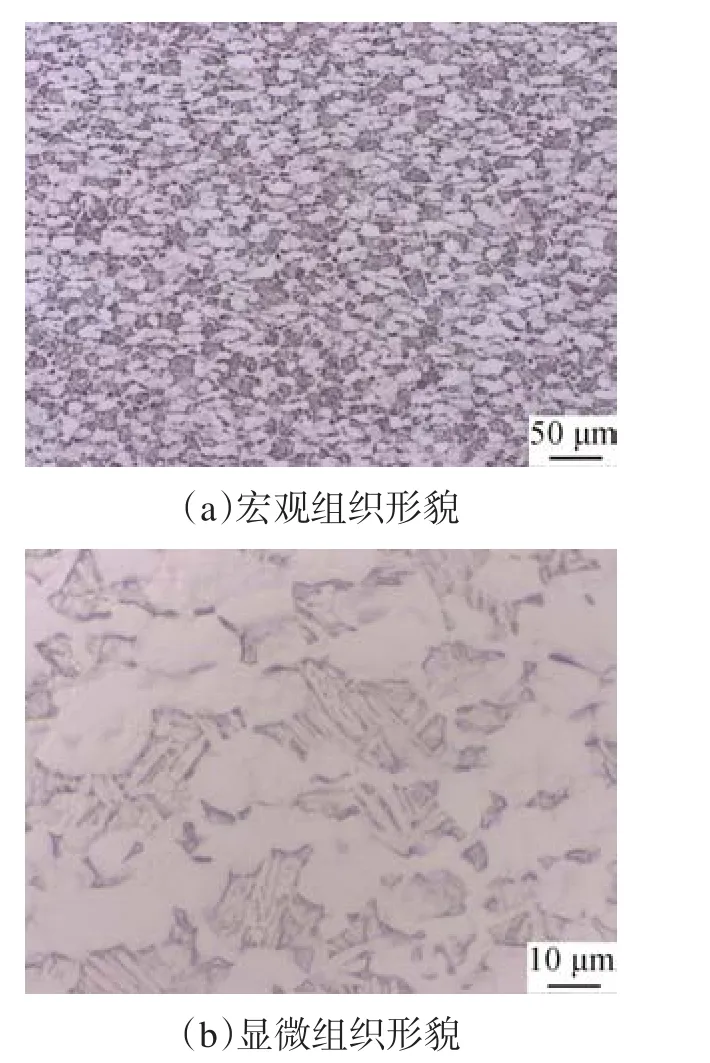

热轧态板材区域的显微组织形貌如图4所示。由图4a可知,热轧态板材的组织以细小的等轴晶为主,此类组织的特点是一定含量的转变β-Ti均匀分布于含量大于50%的初生α-Ti基体上,这类等轴组织往往具有优异的塑性、疲劳强度与热稳定性,但断裂韧性、持久强度与蠕变强度相对较差[9]。图4b为图4a局部区域放大,热轧态板材中的等轴晶平均直径约为23.46 μm。值得注意的是,在等轴晶之间的区域还分布有少量片层组织,这种片层组织为β-Ti转变组织中的α-Ti片层与残余β-Ti片层。

图4 热轧态板材区域的显微组织形貌Fig.4 Microstructure morphology of hot rolled plate area

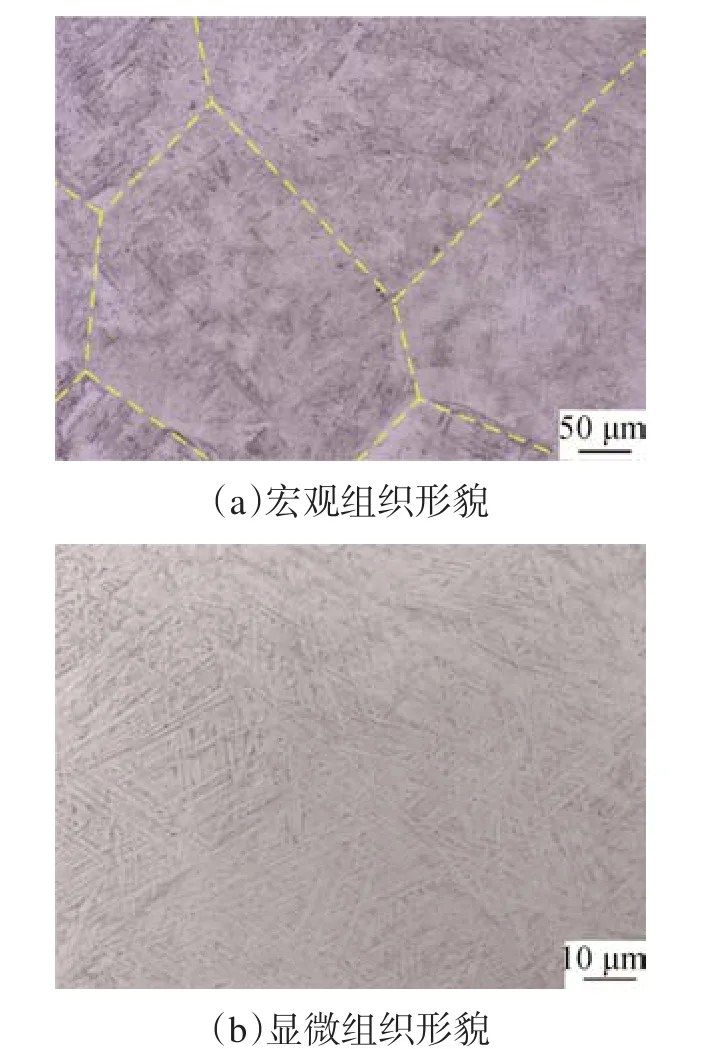

图5为结合区域的显微组织形貌。图5a为较低放大倍数下的宏观形貌,可以看出结合区域中组织仍体现为等轴晶,由于激光沉积制造过程中产生的较大热输入促进了等轴晶的长大,尺寸相对于热轧态板材区域有了明显增大(平均直径约为315 μm)。图5b为结合区域等轴晶内部组织的放大照片,可以看出,在晶粒内部主要为针状α-Ti编织而成的网篮组织,其中针状α-Ti平均尺寸为22.67 μm×0.93 μm(长×宽)。此类组织的特点是原始β-Ti晶粒内针状α-Ti交错排列,编织形成网篮状。这类细小的网篮状组织不仅具有优异的塑性与冲击韧性,还具有较好的热强性[10]。

图5 结合区域的显微组织形貌Fig.5 Microstructure morphology of bonding area

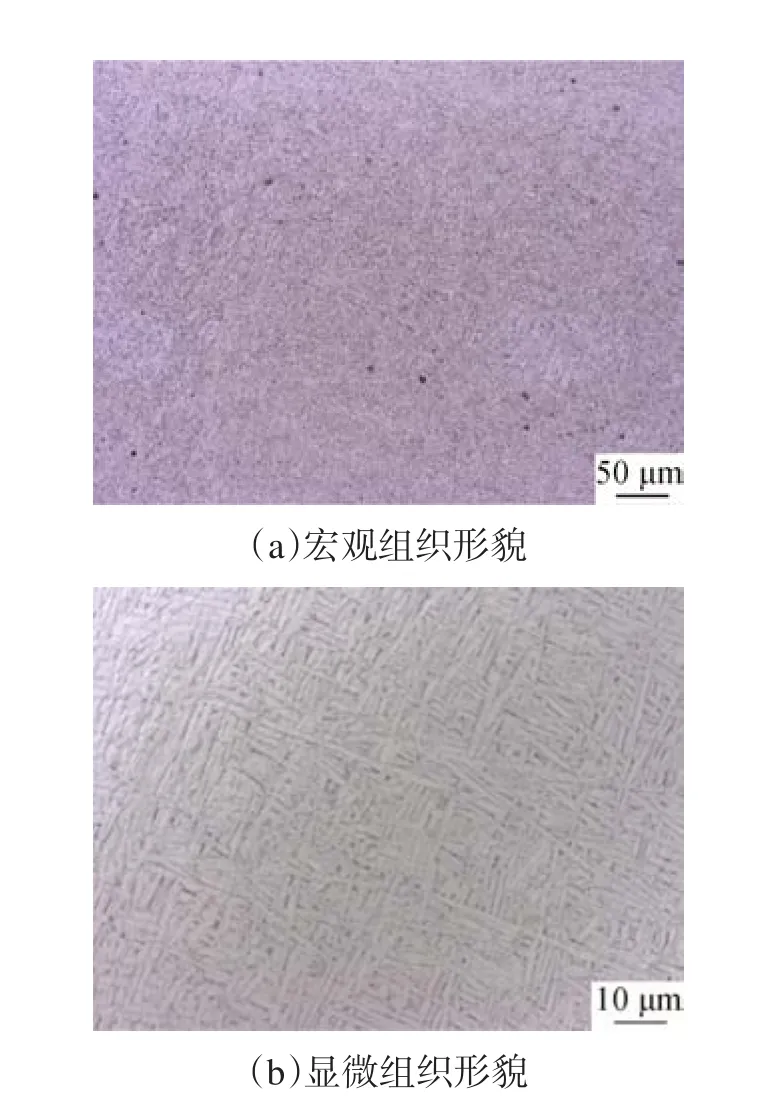

激光沉积制造区域的显微组织形貌如图6所示。从图6a可以清晰地看出,沉积制造区域柱状晶内部主要为细小的网篮组织,并无明显的晶界。进一步放大这些网篮组织,如图6b所示,在沉积制造区域中针状α-Ti尺寸(约24.12 μm×1.24 μm)相较结合区域发生了一定的粗化。这是由于结合区域主要为沉积制造的开始阶段,其具有相对较大的冷却速度,从而限制了α-Ti的生长。

图6 沉积制造区域的显微组织形貌Fig.6 Microstructure morphology of deposition manufacturing area

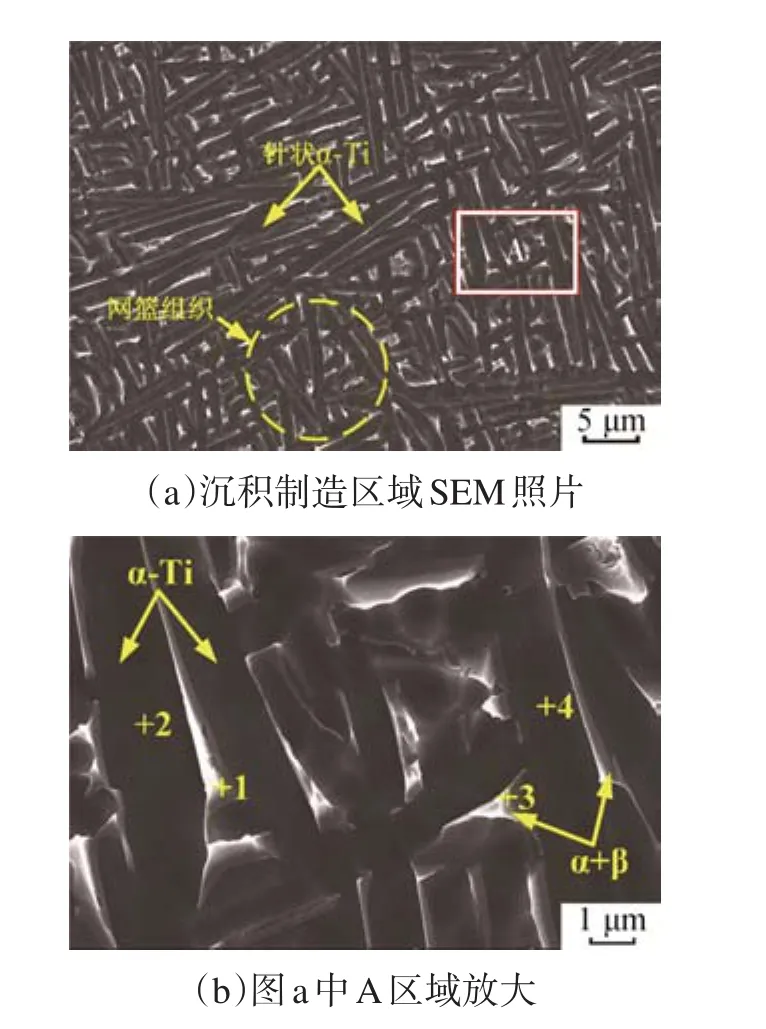

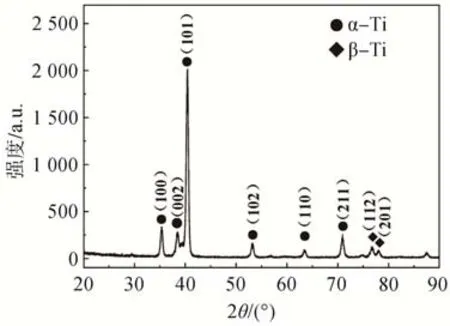

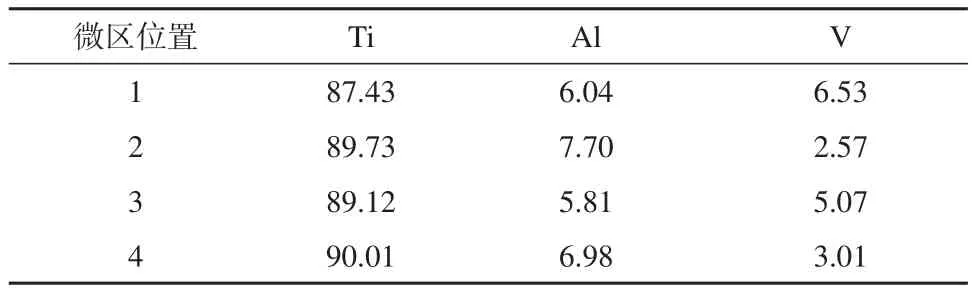

为进一步分析沉积制造区域的组织形貌,采用配有能谱仪的扫描电子显微镜对该区域进行表征,组织形貌如图7所示,微区元素点扫描结果如表3所示。由图可知,沉积制造区域的网篮组织主要是由针状α-Ti与短棒状α-Ti交错编织而成。根据沉积制造区域的X射线衍射结果(见图8)可知,该区域的相组成主要为大量α-Ti以及少量β-Ti。结合图7b中对沉积制造区域中灰黑色与白亮色微区的元素分布点扫描结果可知,白亮色微区(1号与3号)与灰黑色微区(2号与4号)相比,含有相对较多的V元素。V为体心立方晶格,与β-Ti的晶格类型相同,是双相钛合金中β-Ti的同晶型稳定元素,其在高温下与β-Ti无限互溶。因此,可推断V元素偏聚的白亮色区域中含有相对较多的β-Ti,为α+β组织。

图7 沉积制造区域SEM照片Fig.7 SEM photo of deposition manufacturing area

图8 沉积制造区域X射线衍射结果Fig.8 X-ray diffraction results of the deposition manufacturing area

表3 微区元素点扫描结果(质量分数,%)Table 3 EDS results of micro area elements(wt.%)

3 力学性能分析

3.1 维氏硬度

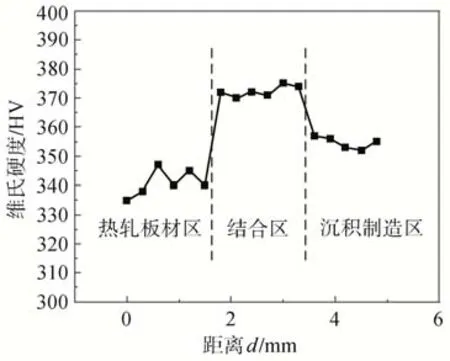

热轧态板材区、结合区、沉积制造区的硬度分布如图9所示,图中横坐标为沿平行了激光沉积制造方向(纵向),由热轧板材区域至激光沉积制造区域取样位置之间的距离,相邻取样点间距约300 μm其中热轧态板材区的维氏硬度约为340 HV,沉积制造区硬度约为355 HV,最高硬度出现在结合区,约为375 HV。结合上述对3个区域微观组织分析可知,结合区域硬度值最高是由于激光增材制造具有冷却速度快的特点,在锻造板表面开始沉积制造时,锻造板温度较低,从而使得熔池冷却速度进一步加快,α-Ti不能充分长大,最终在复合制造样件中呈现为结合区的α-Ti尺寸最为细小。

图9 激光沉积与热轧复合制造的TC4零部件接头硬度分布Fig.9 Hardness distribution of TC4 parts joint manufactured by la‐ser deposition and hot rolling

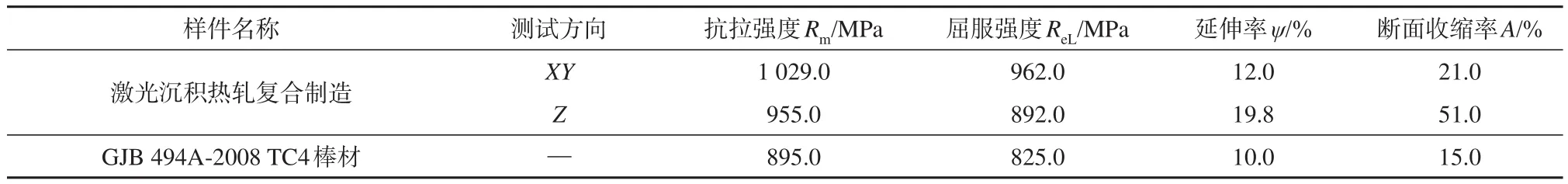

3.2 室温抗拉性能

为分析激光沉积与热轧复合制造的TC4零部件的室温拉伸性能,分别对平行于沉积制造方向(Z方向)的拉伸试样(结合区域位于试样中心)以及垂直于沉积制造方向(XY方向)的拉伸试样(结合区域位于试样中心)进行室温拉伸试验,并将其与GJB 494A-2008标准中对TC4棒材的室温拉伸性能要求进行对比分析。

室温拉伸性能如表4所示。可以看出,通过激光沉积与热轧复合制造的TC4拉伸试样,在平行于沉积方向(Z)与垂直于沉积方向(XY)的抗拉性能,均满足GJB 494A-2008中TC4棒材抗拉性能标准。这说明采用热轧与激光沉积两种工艺复合制造TC4钛合金可获得高质量的零部件。值得注意的是,通过对比不同方向上的抗拉性能,可以发现XY方向的拉伸试样抗拉强度与屈服强度明显高于Z方向,而Z方向的延伸率与断面收缩率则优于XY方向。这是由于激光沉积制造的特点,在沉积后的零部件中沿沉积方向上均为外延生长的柱状晶,而在垂直于沉积方向上则均为等轴晶。因此,在沿Z方向的拉伸过程中需要破坏相对较少的晶界,而沿XY方向的拉伸则需破坏较多的晶界,从而使得其在XY方向具有较高的强度,在Z方向具有较高的塑性[11]。

表4 室温拉伸性能Table 4 Tensile properties at room temperature

4 结论

(1)激光沉积与热轧复合制造的TC4钛合金试件中,热轧板区域的宏观组织主要为细小的等轴晶组织,晶粒平均尺寸约为23.46 μm,结合区域的宏观组织主要为尺寸较大的等轴晶,晶粒平均尺寸约为315 μm,沉积制造区域的宏观组织为外延生长的柱状晶组织,柱状晶宽度约为571.42 μm。

(2)热轧板材区域微观组织体现为细小的等轴晶以及晶间的片层状组织,结合区域与沉积制造区域的微观组织均为针状与短棒状α-Ti相互交织而成的网篮组织,结合区域的α-Ti相对更为细小(22.67 μm×0.93 μm),该区域具有最高的维氏硬度(375 HV)。

(3)试件室温拉伸性能为:平行于沉积制造方向(Z方向)抗拉强度955.0 MPa,屈服强度892.0 MPa,延伸率19.8%,断面收缩率51.0%;垂直于沉积制造方向(XY方向),抗拉强度1 029.0 MPa,屈服强度962.0 MPa,延伸率12.0%,断面收缩率21.0%。XY方向的拉伸试样抗拉强度与屈服强度明显高于Z方向,而Z方向的延伸率与断面收缩率则优于XY方向。