GH536合金激光焊与钨极氩弧焊接头组织性能对比研究

滕 彬,潘士建,蒋 宝,李琳琳,武鹏博,黄瑞生

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043

3.中国兵器工业集团航空弹药研究院有限公司,黑龙江 哈尔滨 150000

0 前言

GH536是一种主要以铬和钼元素固溶强化的镍基变形高温合金,国外相近牌号为HastelloyX(美国)、Nimonlc PE13(英国)。该合金具有良好的抗氧化和耐腐蚀性,在900℃以下有中等的持久和蠕变强度,热加工成型性和焊接性能良好,已广泛应用于航空发动机的燃烧室等高温部件的生产制造[1-2]。航空发动机零件具有结构复杂、种类多,批量小的特点,焊接生产主要采用钨极氩弧焊,钨极氩弧焊能减小焊接热影响区和焊件变形,但对焊工的技能水平要求高,焊接质量不稳定[3-4]。机器人激光焊接技术是近年发展起来的一种先进高能束焊接技术,具有焊接质量稳定、焊接姿态多变可控、低人力等特点,长焦距的激光头可以实现远离工件焊接,避免了激光头与工件干涉。若采用机器人激光焊接方式代替钨极氩弧焊,可以有效地提高焊接效率,改善焊缝质量,降低焊接质量对焊工技能水平的依赖,进一步扩展激光焊接的应用范围[5]。

赵树生[6]研究了GH536合金TIG焊接头组织及力学性能,结果表明接头的伸长率和断面收缩率比母材略低且具有良好的弯曲性能,高温拉伸性能与母材相当,但热影响区存在晶粒长大严重的问题。魏振伟[7]等开展了GH536合金TIG焊接头组织演变规律的相关研究,焊缝丛边缘到中心凝固的过程中,碳化物在晶界和枝晶间析出,在凝固的初始阶段,组织为非外延式生长的胞状晶,生长方向垂直于熔合线;在凝固的中间阶段,组织转变为柱状树枝晶,越靠近焊缝中心,晶粒尺寸越大,焊缝中心为粗大的等轴状树枝晶。方连军[8]开展了GH536合金薄壁构件电子束焊接、超声冲击去应力的工艺研究,结果表明该工艺方法能有效控制焊接变形量。目前,对GH536合金的研究主要集中在TIG焊和电子束焊接接头组织性能的研究[9-10],对GH536合金的激光焊接接头力学性能方面的研究较少。此外,目前工业上对GH536合金的焊接主要采用的还是钨极氩弧焊,已经难以满足现代焊接需求。

本文分别采用激光焊和钨极氩弧焊对GH536合金进行对接焊,从焊缝成形及焊接接头的组织性能方面进行对比分析,以研究激光焊接代替氩弧焊焊接GH536的可行性。

1 试验材料与方法

试验材料为固溶态GH536合金,尺寸400 mm(长)×100 mm(宽)×3 mm(厚),钨极氩弧焊采用Φ 1.2 mm的HGH536焊丝,GH536板材及HGH536焊丝化学成分如表1所示。分别采用机器人激光焊和手工钨极氩弧焊进行试片对接焊,激光焊设备为TRUMPF Trudisk-6002的6 kW光纤激光器,手工钨极氩弧焊采用美国Miller Syncrowave 350LX焊机。

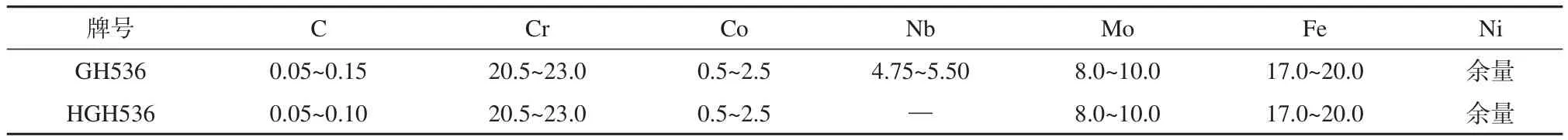

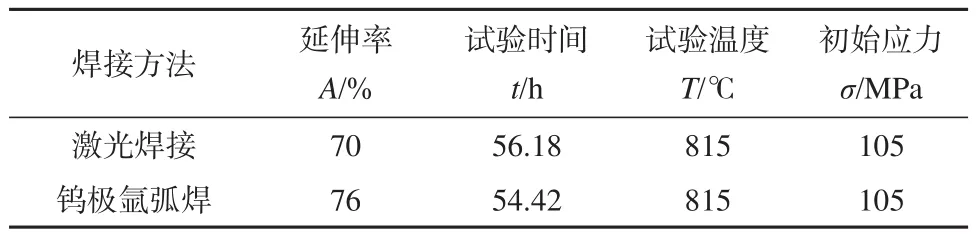

表1 GH536合金和HGH536焊丝主要化学成分(质量分数,%)Table 1 Main chemical compositions of GH536 alloy and HGH536 wire(wt.%)

焊前将试片待焊处端面及焊缝两端正反面约25 mm范围进行机械清理,打磨至光亮金属表面,并采用丙酮擦拭待焊处。将试片装夹在专用焊接夹具上,保证对接间隙≤0.3 mm,错边≤0.3 mm。采用平焊方式,分别进行钨极氩弧双面填丝焊接和激光单面自熔焊接,两种焊接方法的最优参数如表2所示。

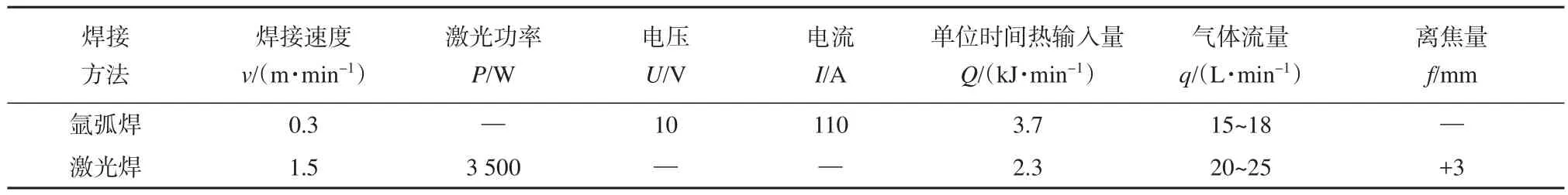

表2 焊接参数Table 2 Welding parameters

采用Olympus GX51金相显微镜观察焊接接头组织形貌。根据GB/T2651-2008《焊接接头拉伸试验方法》加工室温拉伸性能试样,根据GB/T228.2-2015《金属材料拉伸试验第2部分:高温试验方法》加工高温拉伸试样,根据GB/T2039-2012《金属材料单轴拉伸蠕变试验方法》加工持久性能试样,采用AG-X plus拉伸试验机对试样焊接接头进行室温拉伸、高温拉伸和高温持久试验,室温拉伸速率为1 mm/min,高温拉伸速率为0.5 mm/min。每一组试验各拉伸3个试样,试验结果取3次拉伸测试的平均值;采用INSTRON液压疲劳试验机在室温下进行疲劳试验,采用应力控制,应力比为-1,试验频率40 Hz,试件状态均保留焊后原始状态,即对焊缝正反面余高未做处理,每种焊接方式各进行6次疲劳试验,结果取6次试验的平均值。

2 试验结果与分析

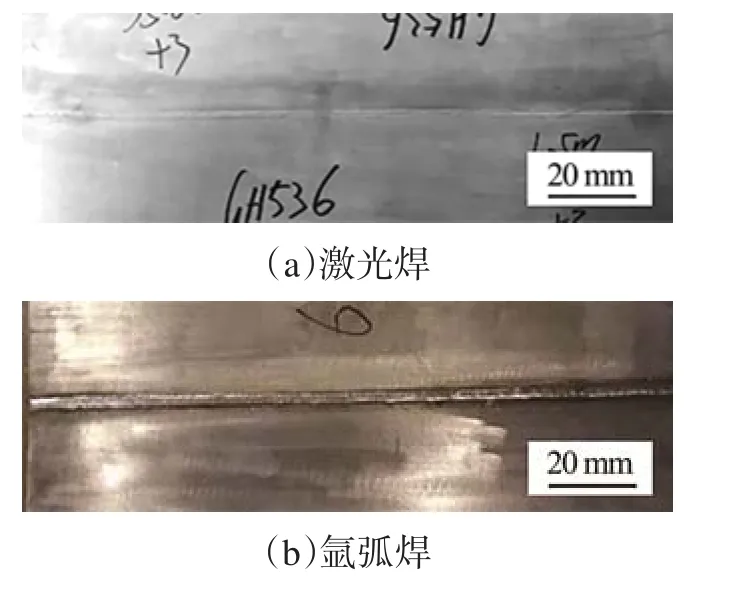

钨极氩弧焊和激光焊的焊缝表面状态如图1所示。图1a为采用激光单面自熔焊的单面焊接双面一次成形,图1b为氩弧焊的双面各一道填丝焊接成形。激光焊接速度是氩弧焊的5倍,并且热输入也大幅低于氩弧焊。说明在焊接热输入量较低时,激光焊接可以大幅提高焊接效率。

图1 焊缝表面形貌Fig.1 Weld surface appearance

2.1 拉伸性能对比

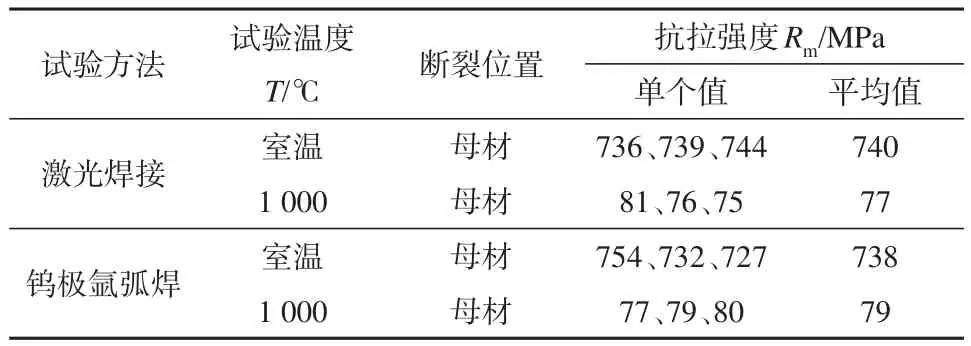

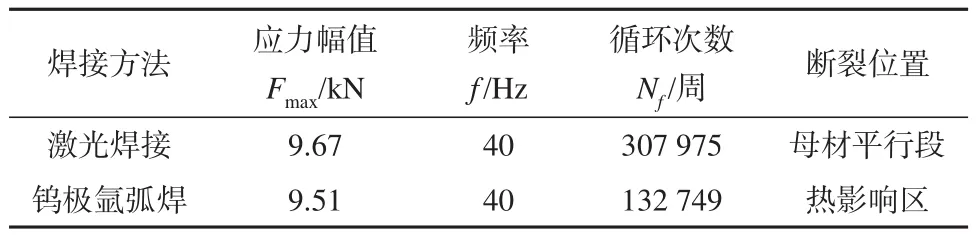

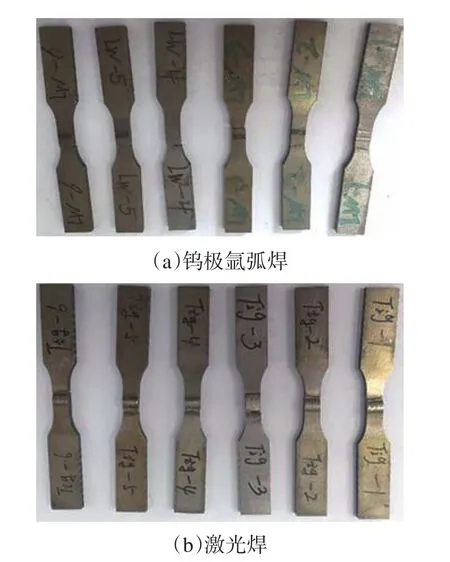

氩弧焊和激光焊接头试片高温拉伸断裂部位如图2所示,试片均断裂于母材部位。拉伸性能结果如表3所示,两种焊接方法焊后接头室温及高温下的抗拉强度均相近,拉伸断裂位置均为母材,拉伸性能超出母材设计指标要求。结果表明,采用激光焊方法,其接头拉伸强度与钨极氩弧焊结果相当。

图2 不同焊接方式高温拉伸断后试片Fig.2 Test results after high temperature tensile in different welding methods

表3 焊接接头拉伸性能对比Table 3 Tensile performance comparison of welded joints

2.2 持久性能对比分析

对于长期工作在高温中的零件,高温持久拉伸是检验零件在高温工作中的重要指标,试验温度为815℃。钨极氩弧焊和激光焊接头的持久性能如表4所示,在相同试验条件下,激光焊接接头的持久性能延伸率略低于钨极氩弧焊,但平均持久寿命略高于钨极氩弧焊,两种焊接接头的高温持久性能均高于母材性能设计指标要求。

表4 焊接接头高温持久性能对比Table 4 Endurance performance comparison of welded joints

2.3 疲劳性能对比

鉴于两种接头拉伸和持久性能相近,为进一步检测它们的性能差异,进行了进一步的疲劳性能检验。激光焊和钨极氩弧焊焊接接头的疲劳试验结果如表5所示,激光焊接接头疲劳测试的应力幅值略大于钨极氩弧焊,疲劳寿命是后者的两倍以上。结果表明激光焊接接头的疲劳性能大幅优于钨极氩弧焊。

表5 焊接接头疲劳性能对比Table5 Fatigue property comparison of welded joint

两种焊接接头的宏观断口形貌如图3所示,激光焊接疲劳断裂的主要位置在母材平行段,钨极氩弧焊疲劳断裂的主要位置在焊缝热影响区。

图3 不同焊接方式疲劳试验后断裂位置Fig.3 Fraction location after fatigue test in different welding type

研究表明,激光焊接接头抗拉强度及持久性能可以达到氩弧焊接头性能,而其疲劳性能却远优于氩弧焊接头,原因是钨极氩弧焊热输入大,其接头过热严重,影响其疲劳性能。

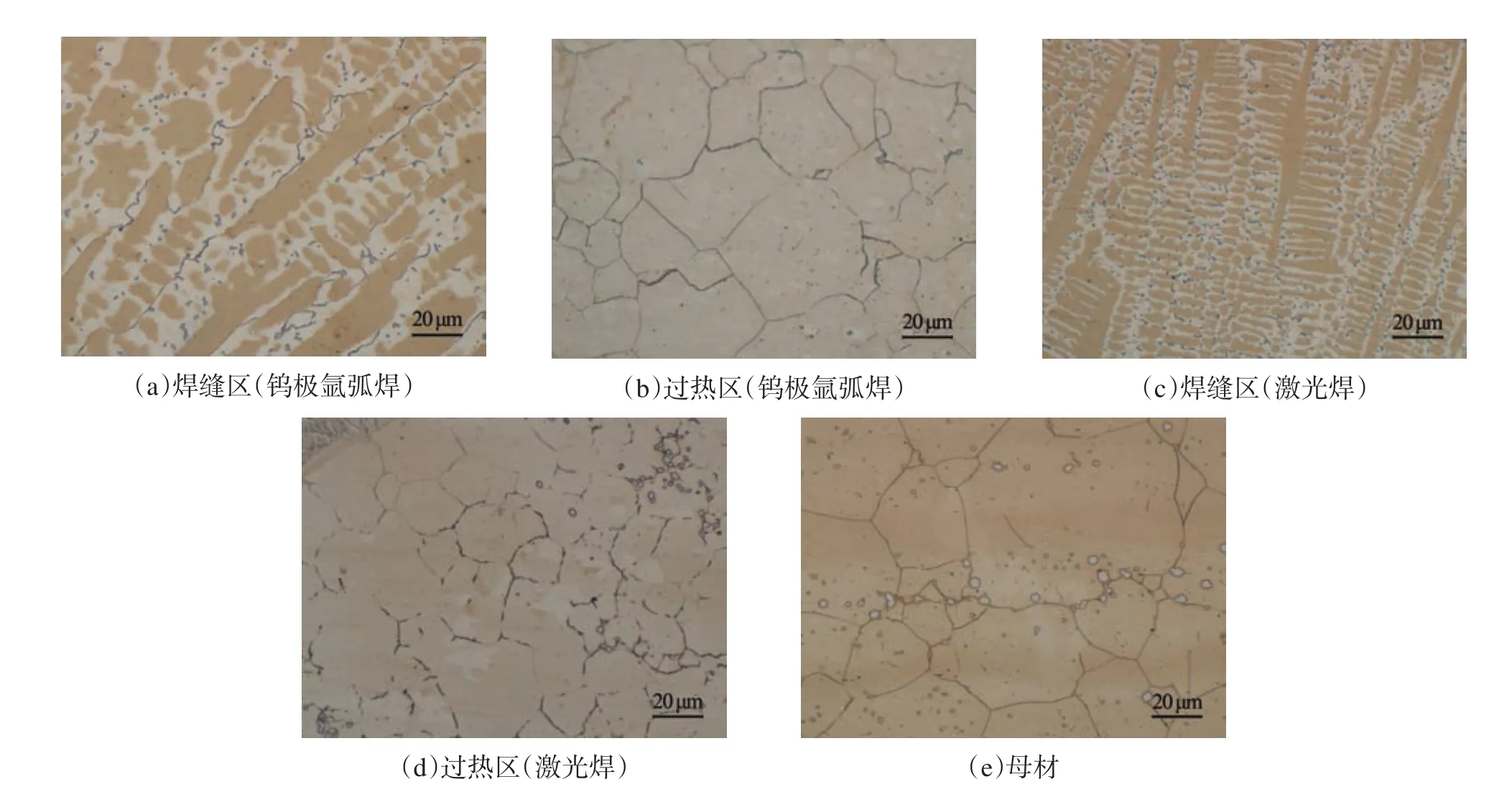

2.4 金相组织对比

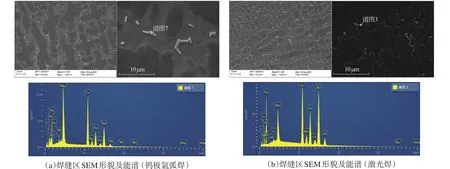

为了解接头的热输入对其组织的影响,对接头金相组织进行了进一步的分析。激光焊和钨极氩弧焊接头金相形貌和SEM形貌如图4、图5所示。两种焊缝区组织均为呈柱状晶的γ固溶体+白色富Mo的M6C,呈现灰色富Cr的M23C6;过热区组织均为呈等轴晶的γ固溶体+白色富Mo的M6C,呈现灰色富Cr的M23C6。两种焊接接头的组织组成一致,但在组织分布及晶粒尺寸方面有明显差异。首先,相对于氩弧焊接头,激光焊接头的焊缝区和过热区组织均更加均匀,晶粒更加细小;其次,对比两种焊接热影响区宽度发现,激光焊热影响区窄,钨极氩弧焊由于焊接速度慢,试板采取正反两面焊接,热输入大,因此热影响区宽;再次,在焊缝形貌方面,钨极氩弧焊由于有焊丝的填入,正反面余高较高,在焊趾位置焊接应力集中严重,而激光焊焊缝正反面较平整、光滑。因此,由于钨极氩弧焊热输入大,热影响区宽,晶粒粗大,焊趾位置受焊缝余高影响,应力集中大,导致其接头疲劳性能严重降低。

图4 不同焊接方式获得的接头金相组织Fig.4 Metallographic morphology of joints with different welding methods

图5 不同焊接方式接头SEM形貌Fig.5 Scanning morphology of joints with different welding methods

3 结论

(1)对于3 mm厚GH536合金,采用氩弧焊焊接需要双面填丝焊接成形,而采用激光自熔焊接可以实现单面焊接双面成形;在热输入较低的同时,激光焊接速度可以达到氩弧焊的5倍,大幅提高焊接效率。

(2)激光焊接头在室温和1 000℃高温条件下平均抗拉强度分别为740 MPa和77 MPa,接头持久寿命可达母材的75%,均与氩弧焊接头拉伸强度和持久性能相当。

(3)由于激光焊接热输入较低,其接头组织更加均匀、晶粒更细小,焊缝形貌平整、光滑,焊趾应力集中较小,是其疲劳性能优于氩弧焊接头的主要原因,相同条件下其疲劳循环次数达到氩弧焊接头的两倍以上。

(4)激光自熔焊接在不填丝情况下可以获得与氩弧填丝焊接接头相当甚至更好的组织性能,表明了激光焊接可以替代氩弧焊用于焊接GH536合金。