高海拔地区水泥生料悬浮炉分解特性研究

何聪,钟文琪,周冠文,陈曦

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏南京 210096)

引 言

“一带一路”倡议的提出给其沿线地区带来了大量的基础设施建设需求[1]。考虑到水泥在基础设施建设中发挥的重要作用以及“陆上丝绸之路”沿线地区的地理位置[2],相当多的水泥生产线将分布在高海拔地区[3]。然而运行资料显示,高海拔地区低压低氧的大气环境使得水泥生料在该地区分解炉内的分解条件与平原地区有很大区别[4-5],进而导致该地区生产线出现产量偏低、能耗偏高等问题[6-7]。

由水泥生产工艺[8-9]可知,分解炉内主要进行两个反应,一是燃料燃烧放热维持分解炉的温度,另一个是生料中的主要成分石灰石分散悬浮并快速分解。水泥生料在分解炉内的悬浮分解过程是水泥生产中关键的环节,直接关系水泥熟料的质量。因此,掌握水泥生料在高海拔地区水泥分解炉内的分解特性,提出相应的优化方案和操作建议迫在眉睫。

目前高海拔地区水泥生料分解特性的研究集中在理论分析方面[10-12],即通过计算获得水泥生料的分解温度以及分解热等参数;实验研究则主要针对常压条件,有热重分析以及悬浮炉反应两种方式。王世杰等[13]以及Rao[14]应用热重分析仪得到了不同升温速率下石灰石在N2气氛下的分解动力学参数;Galan等[15]以及Ávila等[16]基于热重分析研究了在N2/CO2气氛中CO2浓度对石灰石分解温度以及动力学参数的影响;李佳容[17]则应用快速加热炉研究了温度对石灰石分解特性的影响;Khinast 等[18]以及Ar等[19]通过对反应产物的孔隙结构进行分析来判断不同气氛对石灰石分解速率的影响;此外,颗粒粒径、物料量以及金属化合物对石灰石分解特性的影响也均有学者通过热重分析方法进行研究[19-22]。但水泥生料在分解炉内分散悬浮,与热重分析法的堆积态有一定区别,因此有学者[23-25]应用高温气固悬浮实验台研究了分解炉内煤粉以及水泥生料的分解动力学问题;Fernandez等[26]在滴管反应器内研究了悬浮态下温度以及CO2浓度对石灰石分解的影响。

以上实验研究均已获得了水泥生料在常压条件下的分解特性,但是水泥生料在高海拔地区低压条件下的分解特性尚未有报道;同时考虑到水泥生料在分解炉内实际以悬浮态进行反应,因此本文将构建模拟高海拔地区的低压悬浮炉实验系统,采用顶部进料、悬浮反应的方法,对低压条件下水泥生料的分解特性进行研究,通过分析燃料、水泥生料反应释放的CO2曲线来研究低压对水泥生料分解特性的影响,并通过研究不同温度、O2浓度条件下水泥生料的分解特性来探究改善高海拔地区水泥生料分解特性的有效方法。

1 实验部分

1.1 实验装置

低压悬浮炉实验系统如图1 所示,该实验系统主要由配气装置、低压悬浮炉本体以及烟气处理分析装置组成。配气装置包括N2/O2气瓶、减压阀、质量流量计、混气室等,能够提供不同O2浓度的N2/O2气氛气体。低压悬浮炉本体为一根内径为25 mm的圆管,在其外侧使用电热丝对其进行加热,最外层敷有保温棉保温;炉膛的上中下部分均有一个热电偶测量炉膛温度;在炉膛进气口以及出气口均有一个压力表测量该点气体压力;反应物料通过双球阀从炉膛顶部加入到炉膛内。烟气分析处理装置由冷凝器、过滤干燥管、真空泵[27]以及烟气分析仪组成。

图1 低压悬浮炉实验系统示意图Fig.1 Schematic view of low-pressure suspension furnace

1.2 实验样品

本次实验所采用水泥生料为从水泥生产厂中直接获取,其粒径小于0.05 mm,成分组成如表1 所示。实验中采用的燃料为粒径在0.075~0.09 mm 之间的煤粉颗粒,其工业分析、元素分析以及热值如表2 所示。考虑到水泥生料流化特性较差[28]并且易烧结在布风板上,实验中加入少量粒径为0.12 mm石英砂作为床料[29]。

表1 水泥生料化学成分分析Table 1 Chemical composition analysis of cement raw meal

表2 煤样的工业分析、元素分析以及热值Table 2 Proximate analysis,ultimate analysis and calorific value of coal sample

1.3 实验流程及工况设置

实验开始前,使用电加热将炉膛加热到反应温度;向炉内送入N2/O2混合气体,并开启真空泵,调节阀门使炉内压力满足实验要求;向炉内加入10 ml石英砂让其在布风板处充分流化。待炉内温度以及压力稳定后,通过炉膛顶部的双球阀进料装置向炉内加入反应物料,同时使用烟气分析仪对烟气成分进行分析记录。为了便于烟气分析仪分析测量,实验中的反应烟气均被空气稀释到常温常压下的1800 ml/min。

结合高海拔地区水泥生产线的实际分布情况,本文以海拔为2000 m 的地区为主要研究对象,其当地大气压力为0.08 MPa;以海拔为0 m、4200 m 的地区为参考对象,其当地大气压力分别为0.10 MPa 以及0.06 MPa。

在压力0.06~0.10 MPa、温度800~900℃、氧浓度21%~40%的N2/O2气氛中进行高海拔地区水泥生料悬浮炉分解特性实验,主要变量为反应压力p、反应温度T以及反应气氛O2浓度cO2;考虑到炉内实际反应有燃料燃烧以及水泥生料分解,因此反应物料分别为煤粉、水泥生料以及两者混合物;实验中的气体流量根据反应物料的终端速度[30]来确定。具体的实验工况如表3所示。

表3 实验工况Table 3 Experimental conditions

2 结果与讨论

2.1 压力对水泥生料反应的影响

由于物料在炉内以悬浮态反应,为了保证不同压力下气体在炉膛内的流动状态一致,向炉内送入的气体流量应随着反应压力的降低而减小;反应压力0.06、0.08、0.10 MPa 对应常温常压下的气体流量分别为360、480、600 ml/min,换算到常温、反应压力下均为600 ml/min。实验中设定炉膛温度为850℃,反应气氛为空气。图2~图4 为0.06~0.10 MPa 条件下,煤粉、水泥生料及其混合物反应生成CO2浓度cCO2随时间t的变化曲线。

由图2~图4 可知,随着反应压力从0.10 MPa 逐渐减小到0.06 MPa,煤粉燃烧烟气中CO2的峰值浓度从0.10 MPa 下的2.7%逐渐下降到0.06 MPa 下的2.5%;但水泥生料分解烟气中的CO2的峰值浓度从0.10 MPa 下 的3.3% 逐 渐 上 升 到0.06 MPa 下 的4.9%,混合物反应烟气中的CO2的峰值浓度从0.10 MPa 下 的6.6% 逐 渐 上 升 到0.06 MPa 下 的8.1%。为了衡量反应过程持续的时间,定义总反应时间ts为CO2产生到其浓度cCO2降为0.1%的时间,因此煤粉燃烧的总反应时间ts从0.10 MPa 时的70 s 缩短到0.06 MPa 下的65 s,水泥生料分解的总反应时间从0.10 MPa 时的232 s 缩短到0.06 MPa 下的99 s,混合物的总反应时间从0.10 MPa 时的169 s 缩短到0.06 MPa 下的92 s。由图中数据可以计算得到反应过程中CO2生成总量Vs,根据CO2平均生成速率v为CO2生成总量Vs除以总反应时间ts,可以计算得到不同压力下煤粉、水泥生料及其混合物反应生成CO2平均速率v,如图5 所示。

图2 压力对煤粉反应生成CO2浓度的影响Fig.2 The influence of pressure on the concentration of CO2 generated by the reaction of coal

图3 压力对水泥生料反应生成CO2浓度的影响Fig.3 The influence of pressure on the concentration of CO2 generated by the reaction of raw meal

图4 压力对混合物反应生成CO2浓度的影响Fig.4 The influence of pressure on the concentration of CO2 generated by the reaction of mixture

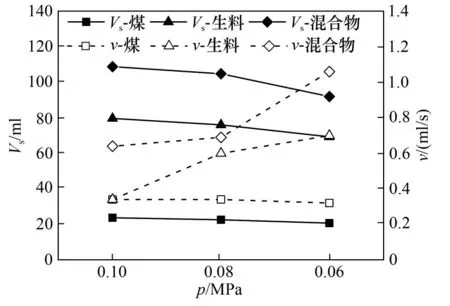

由图5 可知,当反应压力从0.10 MPa 减小至0.06 MPa 时,反应过程中煤粉燃烧的CO2生成总量Vs从23.73 ml 逐渐降低至20.70 ml,CO2平均生成速率v从0.34 ml/s 降低到0.32 ml/s。由于煤粉在炉膛内充分燃烧生成CO2,因此烟气中CO2的浓度一定程度上反映了煤粉在炉膛内的燃烧速率与燃尽率。根据图5 中的数据可知随着反应压力的降低,煤粉的燃烧速率以及燃尽率都会降低。

图5 不同压力下反应生成的CO2总量及速率Fig.5 The total volume and average rate of CO2 generated by the reaction with different pressures

根据Arrhenius 定律,煤粉燃烧的化学反应速率主要受温度影响,因此当反应温度相同时高海拔地区的低压环境主要通过影响氧气浓度来影响煤粉燃烧。当反应压力逐渐降低时,反应气体中氧气的分压力也会逐渐降低;根据理想气体状态方程,体积一定时氧气的质量会随之减小,进而导致反应气氛中氧气的质量浓度会逐渐降低。

受氧气质量浓度降低的影响,煤粉颗粒会发生不完全燃烧,在其周围生成大量的CO,并随烟气直接排放,未能与氧气继续反应生成CO2。因此对于整个反应过程来说,低压条件不利于煤粉充分燃烧生成CO2,进而影响整个燃烧过程中热量的释放。

根据表1 可知水泥生料的主要成分是石灰石,在高温情况下石灰石吸收热量分解为氧化钙以及CO2,因此可以根据反应中CO2的生成速率以及生成总量来衡量水泥生料的分解速率以及分解率。

由图5 可知,水泥生料分解的CO2平均生成速率v从0.10 MPa 下的0.34 ml/s 逐渐升高到0.06 MPa下的0.70 ml/s;而CO2生成总量Vs从0.10 MPa 时的79.65 ml逐渐减少到0.06 MPa 时的69.30 ml,由此可以计算出水泥生料中石灰石的分解率从0.10 MPa时的82.97%降低到0.06 MPa时的72.19%。

分析可知反应压力的降低会加快石灰石颗粒附近CO2气体的扩散,并降低石灰石颗粒附近CO2的浓度,由于反应产物的浓度是影响化学反应速率的重要因素,因此水泥生料的分解速率大大提高;CO2生成总量随着反应压力的降低而逐渐减少,即水泥生料中石灰石的分解率逐渐减小,结合图3、图5 可知随着反应压力的逐渐降低,水泥生料分解速率迅速提高,意味着在短时间内分解释放大量的CO2气体,进而提高物料周围的气体流速,导致水泥生料停留时间缩短,部分未反应物料被携带出炉膛。由此可见,高海拔地区的低压条件有利于提高水泥生料的分解速率,但水泥生料的分解率受气体流速变化影响会有一定的下降。

为了更好地衡量水泥生料的分解速率,可以根据胡荣祖等[31]提出的方法求解等温反应过程中水泥生料的反应机理模型以及动力学参数。水泥生料的分解速率方程可以用式(1)来表示:

式中,G(α)是反应机理函数的积分形式,α是反应物的转化率,k是反应速率常数,t是反应时间。由于水泥生料中参与反应的主要是石灰石,其吸热分解生成CO2,因此参与反应的石灰石量与CO2生成量存在对应关系,可以用CO2生成量来表示水泥生料的转化率,α可以表示为:

将不同反应机理函数表达式[31]G(α)以及水泥生料的分解数据代入式(1),取G(α)为y轴,t为x轴,通过最小二乘法可以求出不同反应机理下的相关系数以及直线斜率。最大相关系数所对应的反应机理模型即为该反应条件下的最概然反应机理模型,斜率即为反应速率常数。

根据计算结果可知,水泥生料在压力为0.10 MPa条件下的反应最符合随机成核和随后生长(n=1)反应模型,反应速率常数为0.01788 s-1;0.08 MPa 时为随机成核和随后生长(n=2/3)模型,反应速率常数为0.02264 s-1;0.06 MPa时为随机成核和随后生长(n=1/2)模型,反应速率常数为0.02453 s-1。同样,王俊杰等[23]以及李安平等[32]对悬浮态下碳酸钙的分解开展研究,结果表明该反应状态下碳酸钙的分解符合随机成核和生长模型。因此根据计算结果可以得出悬浮态下水泥生料的分解模型符合随机成核和随后生长模型,水泥生料的分解速率随着反应压力的降低而逐渐增大。

由于水泥生料反应产物的孔隙结构是影响水泥烧成质量的关键因素,因此对反应产物进行N2吸附检测,得到不同反应压力下反应产物的比表面积Sg以及比孔体积Vg变化,如图6 所示。由图6 可知,相比于原料,反应产物的比表面积以及比孔体积有较大的增长,并且随着反应压力的降低,反应产物的比孔体积以及比表面积也在逐渐增大。这表明水泥生料经过高温煅烧后其产物具有良好的孔隙结构,并且反应压力越低反应产物的比孔体积以及比表面积就越大。

图6 不同压力下反应产物比表面积以及比孔体积Fig.6 The specific surface area and specific pore volume of the reaction product with different pressures

当反应物为煤粉及水泥生料的混合物时,由图5可知,随着反应压力从0.10 MPa 降低至0.06 MPa,CO2生成速率从0.64 ml/s逐渐上升到1.06 ml/s;结合图4 中混合物反应生成CO2的峰值浓度以及总反应时间ts可知,混合物的反应速率随着反应压力的降低而逐渐增加。对此分析可知,由于混合物中水泥生料量与煤粉量的比例为15∶1,即使煤粉受反应压力降低影响生成CO2的速率逐渐降低,但混合物生成CO2量主要受水泥生料分解速率的影响,因此会随着反应压力的降低而增加。另外,混合物反应生成的CO2总量逐渐减少,从108.81 ml 减少到97.53 ml;结合煤粉以及水泥生料单独反应时的CO2生成数据可知,反应压力的降低对煤粉燃尽率以及水泥生料的分解率均有不利影响,因此混合物反应释放的CO2总量逐渐减少,总反应程度逐渐降低。

考虑到煤粉与水泥生料之间存在的耦合关系,因此结合图5 中的数据,将同一条件下煤粉与水泥生料的CO2生成总量进行叠加,可以得到不考虑耦合关系时混合物的CO2的生成总量,并将其与混合物实际的CO2生成总量进行对比。结果显示,在不同压力下由实验得到的CO2生成总量均高于拟合数据,其中反应压力0.10 MPa 时生成的CO2总量增加5.25%,0.08 MPa 时CO2总量增加6.27%,0.06 MPa 时CO2总量增加8.37%,可知煤与水泥生料之间的耦合作用提高了反应物的转化率,并且这一作用随着压力的逐渐降低而增大。

2.2 温度对水泥生料反应的影响

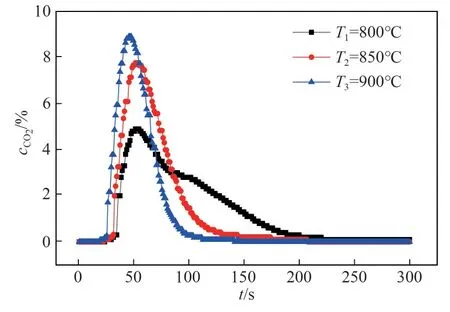

在实际的生产过程中,煤粉在水泥分解炉内与氧气反应生成CO2,并为水泥生料的分解提供足够的热量。由前文可知,煤粉在低压条件下无法充分燃烧,释放的热量较少,因此炉内的反应温度会相应降低,进而影响水泥生料的分解。因此本实验将探究低压状态下温度对煤及水泥生料反应的影响。实验中设定炉内反应压力为0.08 MPa,气体流量为常温常压下的480 ml/min,反应气氛为空气,反应温度从800℃变化到900℃。图7~图9 为800~900℃条件下,煤粉、水泥生料及其混合物反应生成CO2浓度随时间的变化曲线。

由图7 可知,随着温度的升高,煤粉燃烧生成CO2的峰值浓度从800℃时的2.3%上升到900℃时的2.6%;总反应时间ts从800℃时的94 s 缩短到850℃时的84 s,进而缩短到900℃时的76 s。根据图8 可得,在水泥生料分解的起始阶段CO2的浓度随着反应温度的升高而逐渐增大;生料反应释放的CO2峰值浓度也随之升高,从800℃时的2.1%逐渐增加到900℃时的6.4%;总反应时间ts随着反应温度的逐渐上升从187 s 逐渐缩短到98 s。由图9 可知,混合物反应生成的CO2的峰值浓度从800℃的4.9%逐渐上升到900℃的8.9%;总反应时间ts随着反应温度的上升从196 s 逐渐缩短到93 s。根据曲线计算可以得到煤粉、水泥生料及其混合物在不同温度下CO2生成总量Vs以及平均生成速率v,如图10所示。

图7 温度对煤粉反应生成CO2浓度的影响Fig.7 The influence of temperature on the concentration of CO2 generated by the reaction of coal

图8 温度对水泥生料反应生成CO2浓度的影响Fig.8 The influence of temperature on the concentration of CO2 generated by the reaction of raw meal

图9 温度对混合物反应生成CO2浓度的影响Fig.9 The influence of temperature on the concentration of CO2 generated by the reaction of mixture

图10 不同温度下反应生成的CO2总量及速率Fig.10 The total volume and average rate of CO2 generated by the reaction with different temperatures

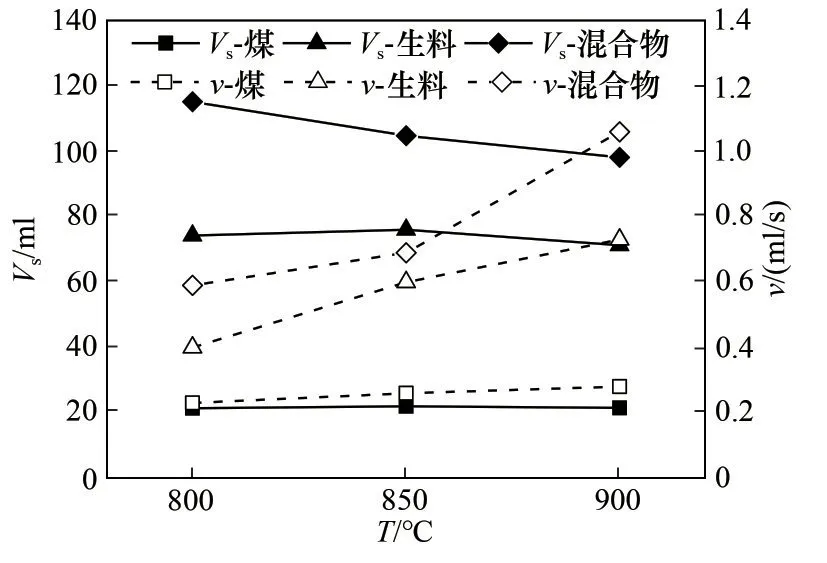

由图10 可知,不同温度下煤粉的CO2生成总量Vs从21.42 ml 变化到21.51 ml,变化相对较小,生成速率从0.23 ml/s 增加到0.28 ml/s,可知随着反应温度的升高,煤粉的反应速率逐渐增大,但燃尽率并没有明显变化。因此即使在低压条件下,当反应温度在800~900℃变化时,煤粉的燃尽率变化较小,但反应速率随温度的升高而逐渐增大。

当反应物为水泥生料时,CO2生成总量Vs先从74.25 ml增加到76.05 ml,再降低到71.28 ml,结合总反应时间ts可以计算得到CO2的平均生成速率从0.40 ml/s逐渐增大到0.73 ml/s,如图8所示。由此可以计算得到水泥生料中石灰石的分解率先从800℃的77.21% 上升到850℃的79.08%,之后降低到900℃时的74.13%。

结合水泥生料分解生成的CO2数据,根据前文提到的动力学参数计算方法,可以计算出不同温度下水泥生料的动力学参数,即水泥生料在800℃条件下的反应最符合随机成核和随后成长(n=1/2)反应模型,反应速率常数为0.01042 s-1;在850℃以及900℃的条件下更符合随机成核和随后成长(n=2/3)反应模型,反应速率常数分别为0.02264 s-1以及0.03596 s-1;动力学参数也证明了水泥生料的反应速率随着温度的升高而逐渐增大。

由以上数据可知反应温度对水泥生料的反应有较大的影响,其分解速率随着反应温度的升高而逐渐加快。对此分析可知,炉内反应温度的升高一方面会导致气流速度的加快,降低生料周围的CO2浓度;另一方面会增大水泥生料分解反应的化学反应速率,因此温度的升高会提高水泥生料的分解速率。

但是随着反应温度的上升,炉内的气体流速增加,水泥生料在炉内的停留时间也会随之缩短。当反应温度从800℃升高到850℃时,尽管气体流速增加,水泥生料的停留时间缩短,但是停留时间缩短较少,同时水泥生料的分解速率大大增加,进而生成的CO2气体增多,生料的分解率增高;当反应温度继续升高到900℃时,此时分解速率继续加快,但根据前文计算得到的反应速率常数可知反应速率的增幅较小,而炉内气流的速度继续增加,水泥生料的停留时间进一步缩短,导致生成的CO2气体减少,水泥生料的分解率降低。

当反应物为煤粉、水泥生料混合物时,随着反应温度的升高,反应物的CO2生成总量从115.2 ml逐渐减少到98.2 ml;CO2平均生成速率从0.59 ml/s逐渐增大到1.06 ml/s,如图10 所示。对反应过程分析可知,当反应物为煤粉、水泥生料混合物时,煤粉在水泥生料周围燃烧释放热量,提高了水泥生料的反应温度及其反应速率;但也缩短了水泥生料的停留时间,并且煤粉燃烧释放的CO2会抑制水泥生料的分解。对于煤粉、水泥生料混合物来说,随着反应温度从800℃上升到900℃,停留时间成为影响其分解率的主要因素,混合物反应生成的CO2量随着停留时间的缩短而逐渐减少。

考虑到煤粉与水泥生料之间的耦合作用,将煤粉与水泥生料各自反应的CO2生成总量叠加后与混合物实验所得到的CO2生成总量进行对比。分析可知,当反应温度为800℃时,相较于煤与水泥生料分开反应,混合物反应生成的CO2总量增加了20.4%;随着温度的逐渐升高,反应温度为900℃时混合物反应的CO2释放总量增加了5.7%。由此可知,煤粉燃烧释放的热量对水泥生料分解速率的促进作用随着反应温度的升高而逐渐减弱,进而对水泥生料的分解率提升作用逐渐减小。

因此在高海拔地区可以通过提高反应温度来提高水泥生料的分解速率以及分解率,但是要注意避免因温度过高、水泥生料停留时间过短引起的水泥生料分解率降低的情况。

2.3 氧气浓度对水泥生料反应的影响

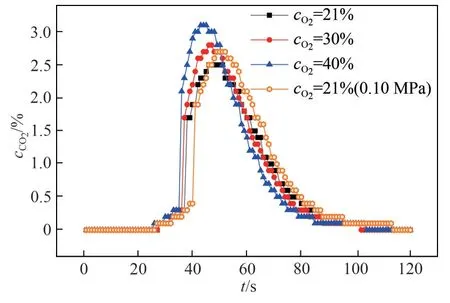

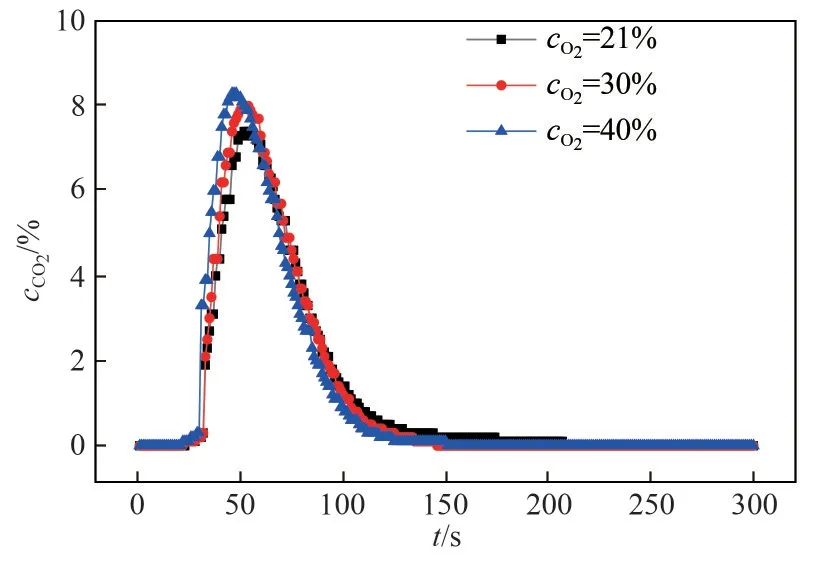

结合水泥生料的成分分析可知,水泥生料的主要成分为石灰石,还有少量的金属氧化物用作添加剂,而氧气不参与石灰石的反应过程,因此反应气氛中氧气浓度的变化对水泥生料的分解可以忽略不计。但在水泥分解炉内水泥生料与煤一同反应,结合煤与水泥生料的耦合作用可知,煤粉在低压条件下受氧气浓度影响燃烧不充分,无法为水泥生料的分解提供足够的热量,进而影响水泥生料的分解。因此本实验将探究在低压条件下氧气浓度的增加对水泥生料分解特性的影响。实验设定反应温度为850℃,反应压力为0.08 MPa,氧气浓度从21%变化到40%。图11、图12分别为低压条件下煤粉、煤粉-水泥生料混合物在不同氧气浓度气氛中生成CO2浓度随时间的变化曲线。

由图11 可知,随着反应气氛中氧气浓度cO2从21%逐渐变化到40%,煤粉燃烧烟气中CO2的峰值浓度从2.5%逐渐增加到3.1%,总反应时间ts从65 s缩短到59 s。当反应物为煤粉-水泥生料混合物时,由图12可知,随着反应气氛中氧气浓度的增加,CO2峰值浓度从7.4%逐渐增大到8.3%,总反应时间ts从151 s缩短到103 s。

图11 氧气浓度对煤粉反应生成CO2浓度的影响Fig.11 The influence of O2 concentration on the concentration of CO2 generated by the reaction of coal

图12 氧气浓度对混合物反应生成CO2浓度影响Fig.12 The influence of O2 concentration on the concentration of CO2 generated by the reaction of mixture

由图中CO2释放曲线可以计算得到不同氧气浓度下的CO2生成总量Vs以及CO2平均生成速率v,如图13所示。随着氧气浓度cO2的增加,煤粉燃烧过程中CO2生成总量Vs从22.59 ml 逐渐增加到23.67 ml,平均生成速率v从0.35 ml/s增加到0.40 ml/s。因此,低压条件下增加反应气氛中的氧气浓度有助于煤粉充分燃烧,并且可以提高煤粉的燃烧速率。

图13 不同O2浓度下反应生成的CO2总量及速率Fig.13 The total volume and average rate of CO2 generated by the reaction with different O2 concentration

结合图11 以及图4 中煤粉在常压0.10 MPa 空气条件下反应生成的CO2数据可知,煤粉在反应压力0.08 MPa,氧气浓度40%条件下的CO2生成总量Vs与在常压空气条件下一致,但总反应时间ts会缩短,CO2平均生成速率v提高。因此可以通过增加反应气氛中的氧气浓度来提高高海拔地区水泥分解炉内煤粉的燃烧速率以及燃尽率。

当反应物为煤粉-水泥生料混合物时,由图11可知,随着氧气浓度cO2的增加,混合物反应的CO2生成 总 量Vs随 之 增 加,分 别 为104.82、105.06、105.27 ml,CO2平均生成速率v分别为0.69、0.94、1.02 ml/s。由此可知,增加氧气浓度可以增加反应物的反应速率,但对反应速率的促进效果随着氧气浓度的增加而逐渐减弱;混合物反应生成CO2总量随着氧气浓度的增加而逐渐增大,但增加幅度较小。结合煤粉的反应数据可知,随着反应气氛中氧气浓度的增加,煤粉的燃烧速率以及燃尽率都有一定的提升,因此可以提高反应区域的温度,进而提高水泥生料的分解速率;但由于改变氧气浓度带来的反应区温度变化较小,因此水泥生料在炉内的停留时间并没有发生太大变化,水泥生料的分解率基本不变。因此,在高海拔地区可以通过提高反应气氛中的氧气浓度来提高反应物的反应速率。

3 结 论

本文在低压悬浮炉实验系统上进行了燃料及水 泥 生 料 在0.06~0.10 MPa、800~900℃、氧 浓 度21%~40%条件下的高温实验,主要结论如下。

(1)随着反应压力的逐渐降低,水泥生料的分解速率逐渐增大,低压状态下水泥生料的分解符合随机成核和随后生长模型,反应速率常数从0.10 MPa 时 的0.01788 s-1增 加 到0.06 MPa 时 的0.02453 s-1;反应产物的比表面积以及比孔体积随着反应压力的降低而逐渐增大。但生料在入炉阶段短时间迅速分解会影响生料的停留时间,进而导致生料的分解率从0.10 MPa 时的82.97% 降低到0.06 MPa 时的72.19%;低压条件会加剧燃料的不完全燃烧。

(2)燃料以及水泥生料的反应速率均会随着反应温度的上升而逐渐增大,生料的反应速率常数从800℃的0.01042 s-1上升到900℃时的0.03596 s-1;但燃料的燃尽率随温度变化很小。而水泥生料的分解率同时受停留时间以及反应速率的影响会先从800℃的77.21%上升到79.08%,之后降低到900℃时的74.13%;适当提高反应温度可以提高水泥生料的分解速率以及分解率。

(3)低压条件下燃料的燃尽率以及反应速率随着氧气浓度的增加而增大,进而可以提高反应区域的反应温度以及反应物的反应速率;可以通过增大反应气氛的氧气浓度来提高分解炉内反应物的反应速率。

(4)高海拔地区水泥生产线可以通过提高炉膛内的反应温度以及反应气氛中的氧气浓度来提高水泥生料的分解速率;但应注意反应压力以及反应温度的变化对水泥生料在炉内停留时间的影响,避免因物料停留时间缩短导致水泥生料分解率降低。

符 号 说 明

cCO2——反应烟气中CO2的体积分数,%

cO2——反应气氛中O2的体积分数,%

h——海拔高度,m

k——反应速率常数,s-1

mc——反应加入的煤粉质量,g

mr——反应加入的水泥生料质量,g

p——反应压力,MPa

Sg——反应产物的比表面积,m2/g

T——反应温度,℃

t——反应时间,s

ts——总反应时间,s

Vg——反应产物的比孔体积,cm3/g

Vs——反应过程中的CO2生成总量,ml

v——反应过程中的CO2平均生成速率,ml/s

α——反应物的转化率,%