煤粉锁斗泄漏安全事故分析及对策

杨锋,黄铭科

(1. 中国石化炼油事业部,北京 100728;2. 神华工程技术有限公司,北京 100012)

1 事故概况

粉煤气化工艺是煤气化技术的主要工艺,是将煤粉、氧气置于气化炉内,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系列物理和化学过程[1],产生以H2和CO 为主的粗合成气。

某煤气化装置气化框架煤粉锁斗检维修作业,在拆除锁斗底部通气锥以检查其内部笛管是否完好过程中,发生煤粉泄漏,并引起煤粉着火伤人事故。

本次事故是在检维修过程中锁斗内的煤粉未置换干净,煤粉遇空气过度氧化,引发着火。该起事故表明作业人员风险防范意识薄弱,过程风险控制不到位,技术方案不完善以及对煤粉特性了解不深入。

笔者从技术方案对事故进行分析,从本质安全设计出发,消除煤粉泄漏自燃事故隐患,筑牢安全生产防线,希望能对粉煤气化工艺的煤粉锁斗检维修作业提供参考。

2 工艺设备描述

煤气化装置由煤粉制备单元、煤粉加压输送单元、气化单元、除渣单元、湿洗单元、灰水处理单元及公用工程单元组成[2]。

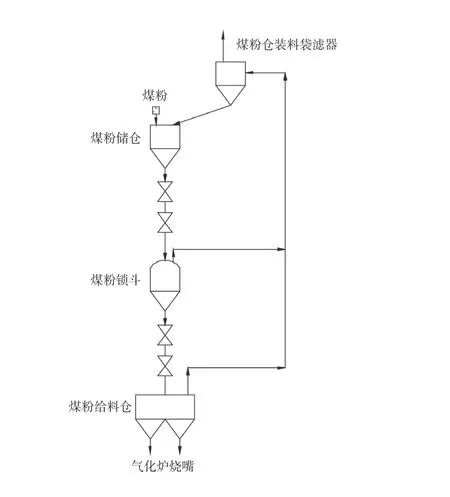

本次发生事故的地点为煤粉加压及输送单元。本单元的主要设备包括煤粉仓装料袋滤器、煤粉储仓、锁斗、煤粉给料仓等,其工艺流程见图1。该单元的工艺目的主要是通过锁斗的顺控循环,把煤粉送至气化炉的烧嘴进行气化反应。

图1 煤粉加压及输送系统示意图Fig.1 Schematic diagram of coal powder pressing and delivery system

经过磨煤单元磨好的煤粉(含水率4%的煤粉)通过螺旋输送机送入常压煤粉储仓;煤粉储仓中的煤粉通过重力作用定时定量地加入位于其下方的煤粉锁斗;煤粉锁斗填装好煤粉达到一定液位后关闭下料和排气管路阀门并开始升压,升压通过通气锥和笛管通入高压N2或CO2,直至与其下方的煤粉给料仓压力相接近( 一般略高) 时,停止升压并将煤粉加入煤粉给料仓,最后通过粉煤管线输送到气化炉烧嘴。

2.1 锁斗

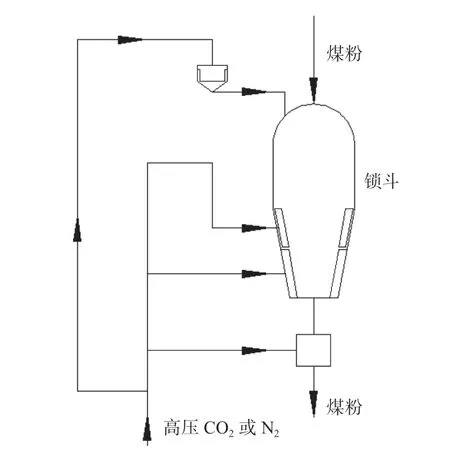

煤粉锁斗是煤粉加压输送系统中的关键设备,通过加压和泄压,向上连通常压煤粉储仓,向下连通高压煤粉给料仓[3],实现把低压的煤粉转变成高压的煤粉[4],进而进入高压的煤气化炉内。煤粉锁斗承受复杂疲劳负荷交变应力工况,实现煤粉的连续、稳定下料。煤粉锁斗的充压吹扫主要零部件包括笛管和通气锥。煤粉锁斗的规格尺寸和操作条件见表1,锁斗内部的通气锥和笛管充压吹扫流程见图2。

表1 煤粉锁斗设计参数Table 1 Pulverized coal lock hopper design parameters

图2 锁斗内部的笛管和通气锥充压吹扫Fig.2 Purge of the flute tube and gas cone inner lock hopper

2.2 通气锥

通气锥是用烧结金属粉末或多孔板做成的锥状漏斗,高压气体通过金属粒子间的缝隙或多孔板小孔进入锁斗内,既用于底部煤粉的流化,又用于锁斗的充压,在通气锥的内表面形成一层气膜,防止煤粉堵 塞。

2.3 笛管

笛管是环绕布置在锁斗内部的充压流化部件,其带有多孔材料膜片,高压N2或CO2通过笛管膜片对锁斗内部进行充压吹扫,使锁斗内部煤粉处于悬浮沸腾状态,可有效避免煤粉的结块、架桥,保证其连续、稳定的下料。笛管在使用过程中,出现的问题主要有笛管折弯、笛管连接法兰磨蚀、笛管阻碍煤粉下料、笛管过滤膜片破损、鼓包或脱落等[5]。

3 煤粉性质

煤粉锁斗在下料过程中,易出现因煤粉架桥导致的下料不畅问题,影响装置的安全运行。煤粉是煤块通过磨煤单元进行破碎研磨后获得的不规则粉状颗粒,具有粉体架桥特性和易氧化自燃特性。

煤粉作为一种粉体物料,尤其是细颗粒煤粉,流动性较差,水含量较高时易团聚、结块,致使在锁斗中形成架桥、搭拱,造成进料不稳定[4]。

压缩性反映粉体的可压缩程度、团聚性及流动性,与粒径、湿含量有一定的关系。相同湿含量下,单位质量的煤粉颗粒表面积随着煤粉粒径的减小而增加,颗粒表面的附着力增加,颗粒间易团聚、架桥以及拱桥,使煤粉颗粒的压缩性增大[6]。

休止角是衡量、评价煤粉流动性能的重要指标。休止角越小,煤粉的摩擦系数越小,粉体易流动,且随着粒径的减小而增大,随着湿含量的增加而增大[7]。煤粉的空隙率在一定程度上影响休止角,空隙率越大,则休止角越大。

煤粉在与其所吸附的空气中发生氧化反应,而氧化反应导致煤粉温度升高,温度升高又加剧了氧化反应,当氧化反应使温度升高到自燃点时,就会发生自燃,自燃后随着温度、氧量的突然增加将立即着火。煤粉的这种特性对挥发分含量较高的煤粉更为显著[8]。

煤粉的自燃特性是在本次事故中拆除煤粉锁斗通气锥后煤粉泄漏遇空气过度氧化发生自燃着火烧伤作业人员的直接原因。

4 事故原因分析

从技术方案角度,本次事故的原因分析应重点关注煤粉的泄漏和自燃,分析在拆除底部通气锥时煤粉发生泄漏现象的原因以及泄漏的煤粉引起的自燃。

事故过程中,检维修作业经历了系统泄压、置换、盲板隔离等程序。涉及事故发生单元的煤粉给料系统已返料完毕,盲板也已全部倒盲。按程序,煤粉锁斗具备了解体检查条件。

当作业人员拆除通气锥进行移位时,发现法兰处有煤粉泄漏,作业人员随后停止作业并用铁丝绑住塑料袋进行排粉作业,在排粉过程中煤粉自燃。

煤粉的泄漏收集是从16: 00开始,到发生自燃事故,仅用了35 min。煤粉自燃并最终引起烧伤事故的发生,火势应该达到了一定“不可控”的程度,因此泄漏的煤粉应该是达到了一定的量。同时用塑料袋收集,为煤粉的集聚提供了空间,可能会形成局部高温,再者塑料袋也属于易燃品,当塑料袋内的煤粉燃烧时,会点燃烧毁塑料袋,从而导致袋内的煤粉散落,增加了不可控性,加剧了燃烧。

从事故经过中,我们可以分析得到,即使经过了系统泄压、置换工序,锁斗内仍然存在一定量的煤粉,煤粉没有被充分置换。锁斗的内部结构复杂,内部笛管和通气锥内件长期工作在充压泄压状态,极易产生疲劳破坏;同时煤粉也对笛管和通气锥进行高压冲刷。笛管或通气锥破坏也将导致煤粉倒流,发生泄漏事故。

从事故经过中,我们可以分析得到,经过置换的煤粉输送系统,煤粉锁斗内存在“死角”空间,且置换过程中煤粉可能处在悬浮状态,待停止置换后,煤粉静置在锁斗内壁,当拆除通气锥时,煤粉泄漏流出。说明了,仅仅通过置换工序,可能无法保证内部的残存煤粉被置换干净。

5 建议

结合对此次事故的原因分析, 针对煤粉自燃特性、煤粉锁斗笛管和通气锥结构、煤粉加压和输送单元的特点, 对粉煤气化工艺煤化工装置在建设和生产过程中的锁斗内件检维修提出如下建议:

(1)在发生煤粉泄漏时,应及时研判煤粉泄漏体积,当发生大量泄漏时,应停止作业,回装重新置换返料;当发生少量泄漏时,应采用不可燃器具进行收集,可采用桶接,并做好降温。

(2)在系统置换清料过程中,应进行真空抽滤,将锁斗内煤粉进行抽真空清除,并确保煤粉干燥不潮湿黏结。

(3)工作状态,应常开通气锥和笛管反吹气流,防止煤粉反串,减少通气锥和笛管的煤粉冲刷,提高寿命。

(4)在充气锥内部焊接带孔洞钢板,提高充气锥烧结金属支撑强度。

(5)在系统吹扫置换下游或锁斗抽真空除尘下游设置取样口,进行白布检查。