与换热网络热集成的精馏塔压优化

段文婷,任思月,冯霄,王彧斐

(1 西安交通大学化学工程与技术学院,陕西西安 710049; 2 中国石油大学(北京)化工学院,北京 102249)

引 言

能源是社会发展的重要支柱,经济快速发展所带来的能源枯竭和环境污染问题,使得国家对节能环保提出了更高的要求[1]。随着碳达峰和碳中和的提出,国家和各企业对节能降耗工作的关注度日益增加,过程集成是实现化工过程节能的重要手段[2]。

装置换热网络优化、精馏过程优化以及换热网络和精馏塔同时优化是化工系统工程中节省能耗的三种有效途径。对于换热网络的集成与优化,多维、非凹和不连续性是其显著的特点[3],除去20 世纪80 年代提出的夹点技术[4]和数学规划法[5],还包括考虑实际问题的换热网络集成优化方法[6],如考虑结垢[7]、换热器详细设计[8]和压降[9]等。Othman等[10]利用Aspen 软件确定在液化天然气供应链中换热网络进行改造后的最大能量回收和潜在的燃料节约。Lai等[11]在不同的最小传热温差ΔTmin下,计算冷、热物流所需要的公用工程费用和换热器面积投资费用,最终求解出不同物流间匹配的最优ΔTmin。Li 等[12]提出了一种可考虑相变和复杂多夹点问题的换热网络优化。Lai 等[13]使用成本筛选工具和策略来改造换热网络,不仅节省了能耗,还使回收期缩短了20%。Diban等[14]利用基于夹点技术的资本成本目标方法,针对不同最小传热温差ΔTmin计算换热面积,将加热介质的进出口温度作为变量并求取最优解。

对于精馏过程的优化,主要包括热联合[15]、操作参数优化[16]、热泵精馏等方法[17-18]。化学分离过程的能耗取决于蒸馏操作的能耗[19],体积大、能耗高、运行成本高是传统精馏塔普遍存在的问题。近年来,许多国内外专家一直试图从热力学和经济等角度开发新的高效技术。Chen 等[20]研究了现有单效氨-水吸收系统的热集成,在能量传递图上进行分析,提出了一种有效提高热性能的改造方法——通过隔离换热部件来提高精馏塔的进料温度。Hojjati 等[21]针对液化石油气装置中的精馏塔序,通过改变塔压和回流比得出了直接塔序比间接塔序经济性更好。Fang 等[22]利用夹点技术,对内热集成精馏塔的结构选择、性能分析以及结构优化进行了系统的研究。Zhang 等[23]以年度总成本为目标建立了MINLP 模型辨识最优精馏塔序,离散变量为塔序,连续变量为塔的操作压力、关键组分和回流比,随机生成精馏序列,并由改进的模拟退火算法确定最优值。Khalili 等[24]在一个包含所有热力学可能性的领域内研究了所有塔板之间的热集成,采用遗传算法确定了换热器的位置,且考虑了换热器热负荷和压缩机压力这两个因素,有效降低了生产成本。

以上研究是从单个设备的角度节能,而精馏塔与换热网络的热集成是从系统整体的角度优化用能,目前的研究主要分析了塔底再沸器和塔顶冷凝器对换热网络背景曲线的影响[25],有以下3 种情况:①再沸器冷凝器均在夹点上,冷凝器放出的热量用来给部分冷物流升温,可节省背景曲线中的加热公用工程用量。②再沸器冷凝器均在夹点下,再沸器需要的热量由部分热物流来提供,可节省背景曲线中的冷却公用工程。③再沸器在夹点上,冷凝器在夹点下,这种情况下主要是通过改变精馏塔的操作条件来节能,例如,可通过调整塔压使得再沸器和冷凝器均移动至夹点上或夹点下来节省能耗[26]。然而,改变塔压不仅会改变塔顶塔底出口温度,还会改变塔顶冷凝器和塔底再沸器的温位和热负荷以及影响与塔顶塔底产品相连的过程物流的换热[27]。针对企业已有的装置,在满足企业生产需求与节能需求的前提下,将冷凝器和再沸器均移至夹点上或夹点下通常压力变化较大,还需考虑组分中的成分对压力变化是否敏感,实际操作较为困难。因此,第三种情况仅限于理论分析或新设计,对于已有装置的节能改造只能将塔压升高或降低少许,即此时对于跨夹点的塔,改变塔压后再沸器仍在夹点上,冷凝器仍在夹点下。

近几年也有大量通过调整精馏塔塔压来实现节能的研究,针对精馏塔系的调压热集成,湛世辉等[28]和李婷等[29]分别针对苯乙烯装置和己烷溶剂回收流程的精馏塔系,绘制各精馏塔的温焓图,通过调整塔压改变其温度和热负荷分布情况,挖掘塔系间的节能潜力,提出了调压热集成作为其节能方案之一,节能效益显著,但并未考虑精馏塔与换热网络集成,也未考虑改变塔压对其过程物流温位和负荷的影响。张迪等[30]针对二甲苯分离吸附过程,利用冷热复合曲线分析了精馏塔塔压增大对装置公用工程消耗量的影响,可实现精馏塔与换热网络的同步集成,并将改变塔压对冷热复合曲线变化的研究方法进行了系统的分析与总结[31],但未考虑塔压变化对精馏塔本身再沸器和冷凝器能耗的影响。即目前的研究未综合考虑塔压变化对精馏塔本身再沸器和冷凝器能耗的影响,以及对相关过程物流温位的影响。

本文同时考虑精馏塔的再沸、冷凝以及过程流股,基于所有流股的冷热复合曲线,分析塔压变化对整个装置公用工程消耗的影响。

1 精馏塔塔压变化对冷热复合曲线的影响分析

1.1 降低精馏塔塔压对冷凝器和再沸器负荷的影响

分析中,精馏塔的进料、产品产量及塔顶回流量保持不变。因此,塔压降低后塔顶进入冷凝器的气相质量流率保持不变,冷凝器的热负荷变化只与汽化潜热有关,汽化潜热随塔压降低而增加,综上,塔顶冷凝器热负荷随塔压降低而增大。对于塔底再沸器,只固定其塔底采出量,塔压降低后塔内的气液相分布发生变化,气相流量增加,因此塔底进入再沸器的液相质量流率减小,受此影响,塔底再沸器的热负荷随着塔压的降低而减小。对于不同进料、不同压力的精馏塔进行模拟验证,均可得出以上结论。

图1 以某连续重整装置汽提塔T101 为例。该塔以直馏石脑油作为原料,经过T101精馏塔单元过程,得到塔顶产品为轻组分、硫化氢和微量水,塔底产品为汽油,如图1(a)所示。采用ASPEN HYSYS 软件对该塔进行模拟,物性方法选取Grayson Streed,由于冷凝器出口温度为泡点温度,因此选择包含冷凝器和再沸器的精馏塔模型进行模拟,其现行操作压力为1187.0~1241.0 kPa,将操作压力在200.0 kPa范围内升高或降低后其冷凝器和再沸器负荷变化量如图1(b)所示,其中横坐标表示T101 的塔底压力,塔顶压力也随着塔底压力相应改变。可见,冷凝器的热负荷随着塔压的升高而减小,再沸器的热负荷随着塔压的升高而增大。改变塔压时需满足分离精度的要求,即T101顶液化气C5体积分数不超过3.0%,T101 顶气硫含量为0.1%,T102 顶液化气C4质量分数不超过12.5%,C6质量分数不超过45.0%,苯质量分数不超过3.6%,且T102 塔底初馏点控制在85.0~89.0℃。

图1 T101塔流程及不同塔压下再沸器和冷凝器的负荷Fig.1 The process of column T101 and the heat load of reboiler and condenser under different pressure of distillation column

1.2 降低精馏塔塔压对装置冷热复合曲线的影响

尽管对于简单精馏塔,降低塔压有利于单塔的节能,但在工艺流程中,精馏塔并不是孤立存在的。除再沸器和冷凝器外,其塔顶塔底出装置流股也会作为过程物流参与换热。塔顶塔底出装置流股温度随着塔压的降低而降低。当降低塔压前后冷凝器均在夹点下时,若塔顶出装置流股为热物流参与过程换热,热流冷却至目标温度所需的热量减少,将导致冷却公用工程用量减小;若其为冷物流参与过程换热,冷流热量增加,将导致热流所需的冷却公用工程减小,两种情况均有利于节能。对于降低塔压前后再沸器均在夹点上的情况,若塔底出装置流股为热物流参与过程换热,热流提供的热量减少,将导致加热公用工程用量增加;若其为冷物流参与换热,冷流由于初温降低需要的热量增加,也将导致加热公用工程用量增加,两种情况均不利于节能。

图2 中精馏塔塔顶产品流股是夹点下一源流股,设其初温为T1,终温为T2。精馏塔塔底产品流股是夹点上一源一阱流股,设阱流股的初温为T3,终温为T4,源流股的初温为T3,终温为T5。将以上各点表示在冷热复合曲线上,如图3所示,其冷却公用工程用量为QC,min,加热公用工程用量为QH,min。降低精馏塔的操作压力后,其塔顶塔底产品流股温度均会降低,初始温度和目标温度对应折点的位置与部分线段的斜率发生相应的变化。

图2 连续重整装置部分流程示意图Fig.2 The related flow diagram of the continuous reforming process

如图3 所示,对夹点下源复合曲线进行分析。DE段对应精馏塔塔顶产品流股,改变压力之前,精馏塔顶产品流股的初始温度对应源复合曲线上的D点,其对应的温度为T1,该流股仅在D点下方的温度区间存在。降压降温后,该流股的初始温度由D点降低到D′点,其对应的温度为T1′,流股将在D′点下方的温度区间存在,D′点对应的焓值将减小。其始温的降低使该源由始温降低至终温所放出的热量减小ΔH,可根据式(1)计算。

图3 换热网络冷热复合曲线Fig.3 The cold and hot composite curves of the heat exchanger network

式中,ΔH为降压降温后复合曲线热负荷的变化量,kW;ΔCP为变化源或阱热容流率的差值,kW/℃;T为降压前的温度,℃;T′为降压后的温度,℃。

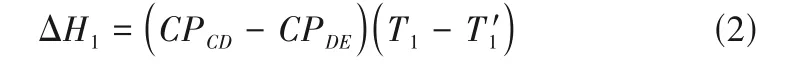

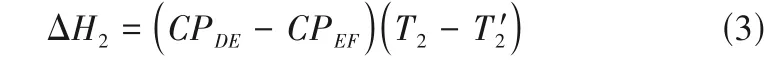

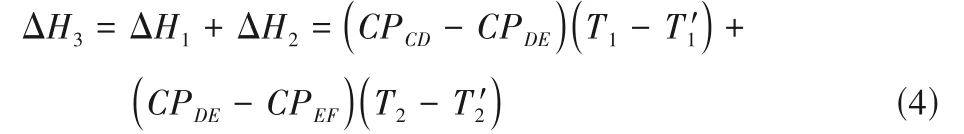

热物流的初温D点发生改变,进而影响D点下方的源复合曲线。该流股将在[E,D′]的温度区间存在,在温区[D′,D]不存在。对于相邻线段CD段和DE段,CD段的斜率大于DE段,即CD段的热容流率小于DE段的热容流率,两条线段斜率不同是由塔顶产品流股所引起的。因此,降压降温后,温区[D′,D]内复合曲线的斜率将变大(热容流率将变小),与CD段相同。而在温区[E,D′]内,其斜率保持不变,仍与DE段相同(下同)。即DE段初温降低所引起的源复合曲线负荷的变化量ΔH1为:

式中,CPCD为CD段的热容流率,kW/℃;CPDE为DE段的热容流率,kW/℃;T1为塔顶产品流股的初温,℃;T′1为塔顶产品流股降压后的初温,℃。

改变压力之前,精馏塔塔顶产品流股的目标温度对应源复合曲线上的E点,其仅在E点上方的温度区间存在。塔压降低后,该流股的目标温度由E点降低至E′点,其将在E′点上方的温度区间存在,E′点对应的焓值将减小。其终温的降低使该源由始温降低至终温所放出的热量增大ΔH。该流股的终温发生改变后,该流股将在[E′,E]的温度区间存在,在温区[F,E′]不存在。因此,在温区[E′,E]内复合曲线的斜率与D′E段斜率相同,在[F,E′]温区内,其斜率与EF相同。即DE段终温降低所引起的源复合曲线负荷的变化量ΔH2为:

式中,CPEF为EF段的热容流率,kW/℃;T2为塔顶产品流股的终温,℃;T′2为塔顶产品流股降压后的终温,℃。

夹点之下热复合曲线的总变化量为该热流股初温和终温变化所引起的焓值变化量的叠加。由图3可见,夹点下阱复合曲线不变,源复合曲线的负荷变化量为ΔH3,其远离了冷复合曲线,因此不会影响夹点位置。夹点下源复合曲线负荷总的变化量为ΔH3,即

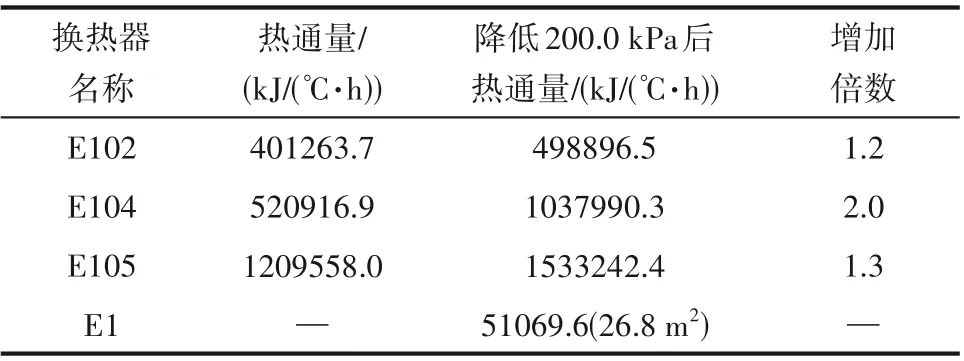

精馏塔塔压降低后的冷却公用工程用量Q′C,min则变为:

同理,对夹点上源复合曲线和阱复合曲线进行分析。精馏塔塔压降低后的冷却公用工程用量Q′C,min和加热公用工程用量Q′H,min可表示为:

式中,QC,min为降压前装置冷却公用工程用量,kW;QH,min为降压前装置加热公用工程用量,kW;ΔH3为夹点下源复合曲线负荷总的变化量,kW;ΔH4为夹点上源复合曲线负荷变化量,kW;ΔH5为夹点上阱复合曲线负荷总的变化量,kW。

2 案例分析

2.1 某石化企业连续重整装置换热网络夹点分析

某连续重整装置部分流程示意图如图2 所示,基于现行的装置流程图提取相关换热网络的物流,共有8股热流,6股冷流,物流数据见表1。

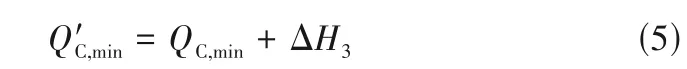

表1 换热网络的物流数据Table 1 Stream data of the heat exchanger network

取夹点温度为10.0℃,根据表1 的数据,通过Aspen Energy Analyzer 可作出该换热网络的复合曲线,如图4所示。根据图4,可以确定夹点平均温度为90.5℃,即热物流夹点温度为95.5℃,冷物流夹点温度为85.5℃,最小加热公用工程用量QH,min=19319.6 kW,最小冷却公用工程用量QC,min=8257.1 kW。

图4 T101压力降低200.0 kPa前后复合曲线对比Fig.4 Comparison of the composite curves before and after 200.0 kPa pressure reduction of T101

2.2 塔压变化对装置用能和换热器换热面积的影响

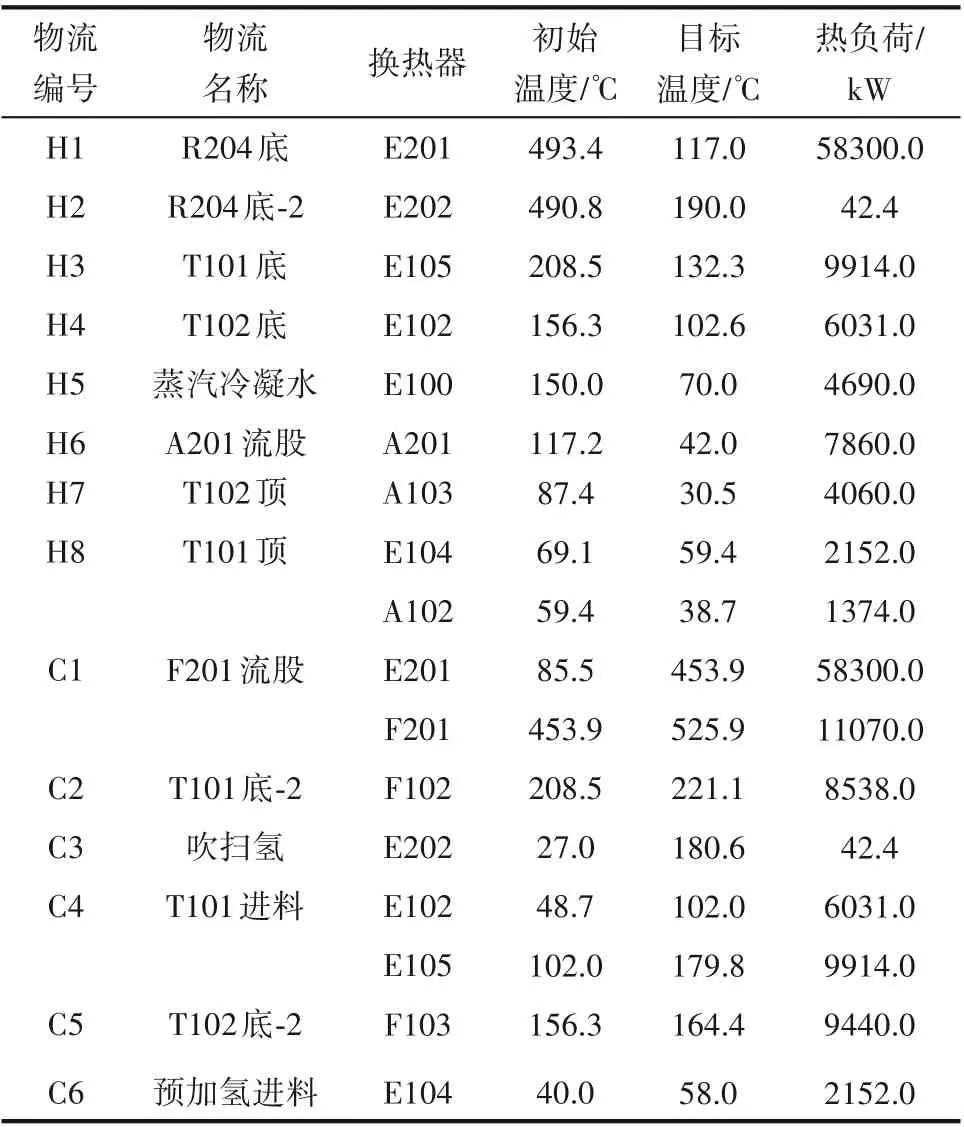

塔T101 的现行操作压力为1187.0~1241.0 kPa,其塔顶产品为热流H8,塔底产品为热流H3 和冷流C2。将塔T101 操作压力降低200.0 kPa,其塔顶塔底产品出口温度将会相应降低,导致其塔顶冷凝器负荷增加,塔底再沸器负荷降低,压力调整前后相关流股数据变化如表2 所示,换热器的热通量变化情况如表3 所示。经核算,当T101 的塔压降低200.0 kPa 时,能够满足分离精度要求,且不影响该精馏塔的最佳进料塔板数。

表2 T101压力降低200.0 kPa前后相关流股数据Table 2 Stream data before and after 200.0 kPa pressure reduction of T101

表3 T101操作压力降低200.0 kPa前后换热器热通量Table 3 Heat flux of the heat exchangers before and after 200.0 kPa pressure reduction of T101

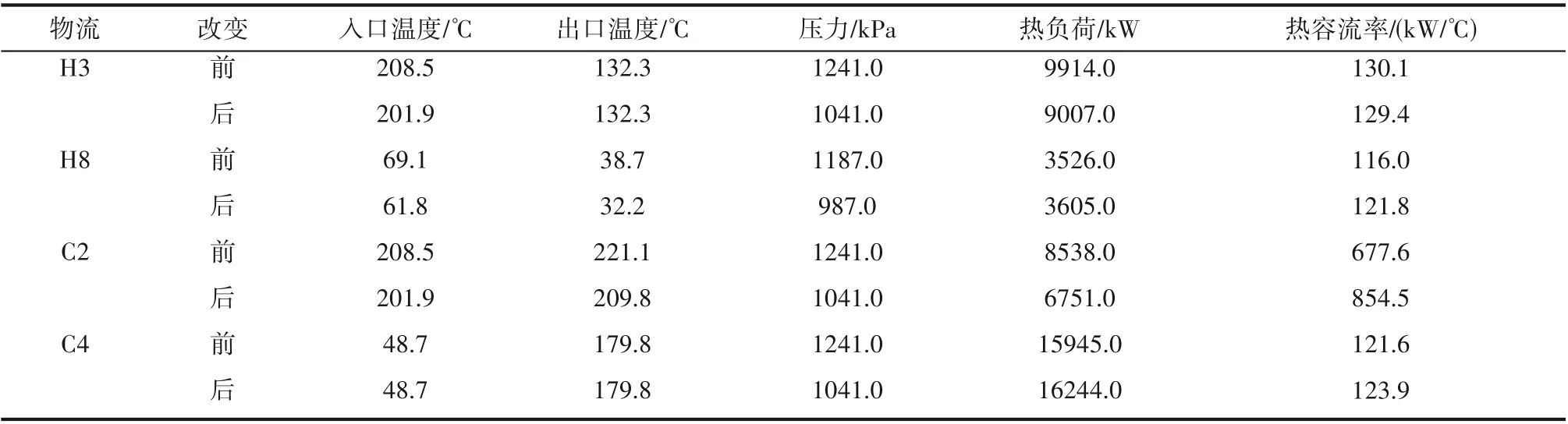

经ASPEN HYSYS软件模拟,塔压降低200.0 kPa后,换热器E102、E104、E105 的热通量(UA)将增大,若换热器传热系数U保持不变,该热通量的增加倍数可代表换热器面积的增大倍数。除此之外,降压后还需新增一台换热面积模拟值为26.8 m2的换热器以保证T101进料的温度不变,这些改造将使设备投资费用增大。

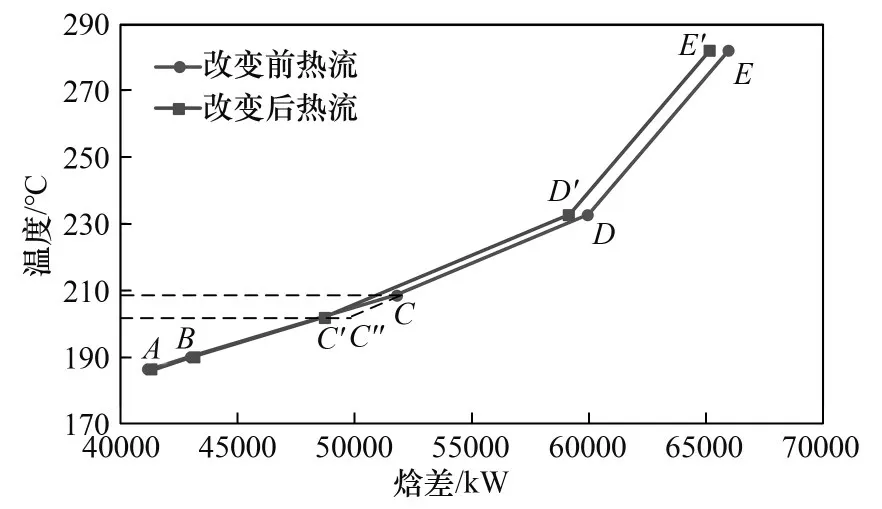

2.2.1 夹点上源复合曲线变化 在图4 中,塔底产品流股(H3)位于夹点之上,降低压力后,其初始温度由208.5℃降低至201.9℃,目标温度不变,热负荷减小了907.0 kW。从图4提取了夹点之上包含该流股的部分热复合曲线ABCDE进行分析,如图5 所示。降压降温后,H3 的初始温度由C点降低到C′点,因此该流股将在C′点下方的温度区间存在。延长线段DC使其与温度为201.9℃的直线交于点C″,若取C′点位置不变,C′C在H3 的初始温度改变后将变为C″C,将C″C及其上方的源复合曲线CDE向左平移,使得C″与C′重合,此时的复合曲线ABC′D′E′即为H3 初始温度降低后的复合曲线。由图5 可见,夹点上源复合曲线负荷减小量的差值为909.3 kW。

图5 夹点之上源复合曲线变化Fig.5 Variation of source composite curve above the pinch

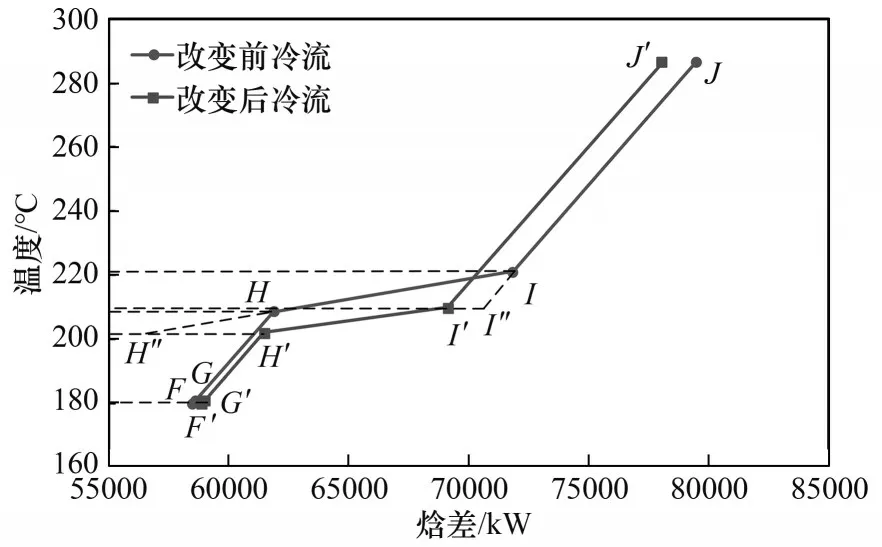

2.2.2 夹点上阱复合曲线变化 夹点上阱复合曲线的变化由T101 进料(C4)和塔底产品物流(C2)所引起,具体分析如下。

冷流C4 的初始温度为48.7℃,目标温度为179.8℃。T101 操作压力降低后,C4 进出口温度不变,但会发生相变,其目标温度由F点至F′点,所引起的阱复合曲线负荷的增加量ΔH6=301.0 kW,如图6 所示。冷流C2 位于夹点之上,降低压力后,初始温度由208.5℃降低至201.9℃,目标温度由221.1℃降低至209.8℃,热负荷减小了1787.0 kW。从图4提取改变压力前夹点之上包含该流股的部分冷复合曲线FGHIJ,对其初始温度和目标温度变化所引起的复合曲线变化进行分析,如图6 所示。由式(1)计算可得流股C2 初温和终温所引起的阱复合曲线负荷的减小量为1787.8 kW。夹点上阱复合曲线的总变化量为冷流C2 初温和终温变化以及冷流C4所引起的焓值变化量的叠加,即夹点上阱复合曲线负荷总的变化量为:

图6 夹点之上阱复合曲线变化Fig.6 Variation of sink composite curve above the pinch

综上,塔T101压力改变后,加热公用工程变化量为夹点上冷热复合曲线变化的叠加,即为-577.5 kW,夹点位置不变,由式(6)可得,降压后装置的加热公用工程用量为:Q′H,min=18742.1 kW。

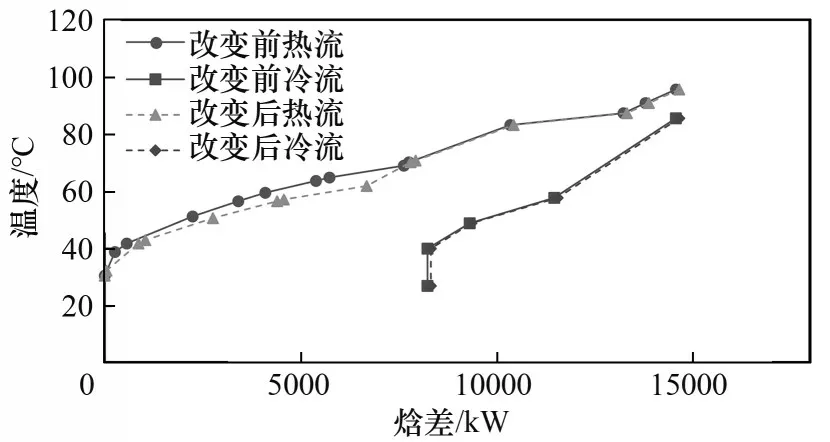

2.2.3 夹点下冷热复合曲线变化 同理,可得塔顶产品流股(H8)降压降温后对夹点下源复合曲线的影响。T101 操作压力改变后热流H8 初始温度由69.1℃降低至61.8℃,目标温度由38.7℃降低至32.2℃,热负荷增加了80.0 kW。如图7所示,T101塔压降低后,最小冷却公用工程用量Q′C,min=8335.4 kW,增加了78.3 kW,可由式(5)计算,夹点位置不变。

图7 夹点之下复合曲线对比Fig.7 Comparison of the composite curves below the pinch

2.2.4 冷热复合曲线整体变化 在图4 中,对比T101 塔压降低200.0 kPa 前后的复合曲线可知,降低T101的操作压力后,装置冷却公用工程增加了78.3kW,加热公用工程减少了577.5 kW,夹点位置不变。由图4和上述分析可见,降低精馏塔塔压,虽然增大了冷却公用工程用量,但却可以节省加热公用工程用量,从整体上来说,降低T101 的塔压有利于整个系统的节能。

3 结 论

对于精馏塔与换热网络的热集成,本文研究了跨夹点精馏塔塔压变化对精馏塔的冷凝器、再沸器及塔顶塔底过程流股温位和热负荷的影响,基于装置所有流股的冷热复合曲线,在夹点位置不变的情况下,提出了塔压变化对整个装置能耗影响的分析方法,以塔压降低的情形为例,塔压升高时的结果相反。对某石化企业连续重整装置汽提塔T101 塔压降低200.0 kPa 后整个装置的用能进行了分析。得到以下结论。

(1)随着精馏塔的操作压力降低,冷凝器的负荷增大,再沸器的负荷减小。

(2)若冷凝器位于夹点下,再沸器位于夹点上,当精馏塔塔压降低时,塔顶出装置流股作为热物流或冷物流时均有利于节能,塔底出装置流股作为热物流或冷物流时均不利于节能。

(3)改变塔压总体的节能效果为塔顶冷凝器、塔底再沸器和塔顶塔底出装置流股节能效果的综合作用。

(4)对某连续重整装置的分析表明,当T101塔顶产品流股为一源流股,塔底产品流股为一源一阱流股时,使其塔压降低200.0 kPa,该装置的冷却公用工程增加了78.3 kW,加热公用工程减少了577.5 kW,取得了节能效果。

本文的研究是基于夹点位置不变的情形,对于塔压变化对夹点位置的影响,以及整个过程能耗的影响,有待以后深入研究。