低界面热阻改性氮化铝和多壁碳纳米管充填PVDF构建杂化三维网络及其导热性能强化

石兴达,陈华艳,戈亚南,武春瑞,贾红友,吕晓龙

(1 省部共建分离膜与膜过程国家重点实验室,天津 300387; 2 天津工业大学材料科学与工程学院,天津 300387)

引 言

随着小型化电子设备的电子元件不断变得更密集和运转速度更快,有效的热管理对于计算机、汽车设备和航空设施的寿命变得尤为重要。聚合物基复合材料由于其低密度、抗腐蚀、绝缘性好、容易改性、耐腐蚀、易于成型加工和设计自由度高等突出优点,已被认为是解决传统散热方案的可靠替代品[1-5]。

对于给定的填料组成和浓度,通常采用以下3 种方法提高聚合物复合材料的热导率[6-8]。第一,在基体中采用适当的填料填充,以形成高效的导热网络,这往往需要很高的填充量[9]。第二,通过使用具有高纵横比的导热填料或较大体积填料来减少填料与基体之间的接触面积,同时可以容易地形成导热网络结构[10]。第三,通过对填料表面的改性提高填料在聚合物基体中的分散性以及增强填料与聚合物基体之间的相互作用,降低填料与基体之间的界面热阻[11]。所以长期以来,人们一直在研究通过添加各种导热填料并对填料进行改性来提高聚合物材料的导热性能[12-15]。

Gojny 等[16]证明MWCNT 比单壁碳纳米管、双壁碳纳米管比表面积更小,在复合材料中的两相界面也更少,对声子传导的散射作用弱,从而能更好地提高热导率。Hong 等[17]的研究表明在较低填料含量下,由于酸化处理会使碳纳米管(CNTs)产生缺陷导致未酸化处理的CNTs 复合材料体系的热导率要高于酸化处理CNTs 体系;高填料含量下未酸化处理的CNTs严重团聚使热导率低于酸化处理CNTs体系。Kim 等[18]研究了AlN 对环氧树脂的影响,当AlN的掺量达到70%(体积)时,复合材料的热导率比填充SiO2时要高出7~8 倍,说明提高掺杂导热填料含量对提升整体的导热性能更明显,但是材料的力学性能随填料的增加急速下降。Hsieh 等[19]研究表明:硅烷表面改性AlN粉末能加强基体与填充物的相互作用,从而提高导热性能;大粒径AlN相比于小粒径能够减少基体与粒子之间的界面,可以显著地提高复合材料的热导率。Xu 等[20]将AlN 粒子、AlN 晶须单独或者二者互配掺入环氧树脂中。同样利用硅烷偶联剂改性填料,当填料浓度为60%(体积)时,可将AlN-环氧树脂复合材料的热导率提高97%,但是并没有对力学性能进行探究。他们将这种提高主要归因于硅烷表面改性增加了粒子与基体之间的相互作用,进而减少了二者之间的热阻,说明利用中间介质将基体和填料联系起来增强填料与基体的相互作用可以提高导热性能。但是高的负载量会导致材料质量增加、力学性能变差,应用受到限制。然而低负载量又无法有效地提高导热性能,所以在低负载量的情况下既提高导热性能,又能保证力学性能是非常重要的。

本研究采用一维结构MWCNT 和三维结构的AlN 组合作为混杂填料,并通过对填料进行改性以达到预期的效果。从物理结构上来说长径比更大的一维填料能够在三维填料之间充当桥梁的作用,这两种填料可以在较低的填料含量下构成三维杂化网络结构,MWCNT 和AlN 本身具有较高的导热性,通过改性提高两者的分散性和界面相容性,以降低界面热阻。采用热压的方式将材料压制成薄膜,利用各种表征对PVDF 聚合物复合材料的导热性能进行了研究,分析了不同含量改性前后的混杂填料对聚合物复合材料性能的影响。

1 实验部分

1.1 主要原料

AlN,密度为3.26 g/cm3,平均直径为1 μm,上海乃欧纳米科技有限公司;MWCNT,管外径20 nm,长度10~30 μm,密度0.18 g/cm3,天津希恩思奥普德科技有限公司;PVDF,分析纯,美国苏威公司;N,N-二甲基乙酰胺(DMAc),分析纯,韩国三星;无水乙醇,分析纯,天津开瑞斯精细化工有限公司;3-氨丙基三甲氧基硅烷(APTMS),分析纯,西格玛奥德里奇有限公司;硫酸、硝酸,分析纯,天津风船化学试剂科技有限公司。

1.2 主要设备及仪器

恒温加热磁力搅拌器,78HW-1型,杭州仪器电机有限公司;电子天平,FA2004N 型,上海精密科学仪器有限公司;超声清洗机,SB-5200,宁波新芝生物科技股份有限公司;热常数分析仪,TPS2500S 型,瑞典Hot Disk 有限公司;傅里叶红外光谱仪,Nicolet iS50,美国赛默飞世尔科技有限公司;便携式pH 检测仪,HQd,美国哈希分析仪器有限公司;冷场发射扫描电子显微镜,Hitachi S4800,日本Hitachi 公司;透射电子显微镜,Hitachi H7650,日本日立公司;同步热分析质谱联用系统,STA449F3,德国耐驰公司。

1.3 AlN颗粒的表面改性

先将AlN 颗粒在150℃的真空烘箱中烘干24 h,以去除吸附的水分。然后将20 g AlN 颗粒和适量的APTMS(按AlN 的质量计为5%(质量))分散在95%(质量)的乙醇水溶液中,在80℃回流、过滤,将改性AlN颗粒用乙醇多次洗涤除去未反应的硅烷,在120℃下真空烘干12 h 除去残留溶剂,标记为a-AlN。APTMS对AlN的改性原理如图1所示。

图1 APTMS对AlN粒子表面改性原理示意图Fig.1 Schematic diagram of APTMS surface modification of AlN particles

1.4 多壁碳纳米管的氧化

将MWCNT 在真空干燥箱中干燥12 h,取适量的MWCNT 放入H2SO4(45 ml)和HNO3(15 ml)的混合溶液中,在60℃下搅拌回流氧化5 h。用去离子水稀释悬浮液。然后进行多次真空过滤和洗涤,直到滤液的pH 达到中性。将制得的黑色滤饼在100℃真空干燥12 h,标记为o-MWCNT。MWCNT 的结构变化如图2所示。

图2 MWCNT的氧化过程Fig.2 Oxidation process of MWCNT

1.5 AlN/a-AlN/MWCNT-AlN/o-MWCNT-a-AlN-PVDF复合材料的制备

将AlN、a-AlN、MWCNT、o-MWCNT、PVDF 在真空干燥箱中干燥8 h,在三颈烧瓶中加入适量的DMAc,加入一定量的AlN,在超声清洗机中超声30 min,期间用玻璃棒搅拌几次,然后加入一定量的PVDF 使得溶液的固含量为25%,在60℃下搅拌8 h,转移至培养皿中,在微晶玻璃板上进行120℃-150℃-200℃的梯度加热,直到DMAc挥发完全,将得到的复合材料放到真空干燥箱中干燥8 h,确保DMAc完全挥发掉。最后把复合材料分成1.5 g的均等大小,用平板机在10 MPa、180℃下压制10 min,水冷至室温得到塑料薄膜圆片。a-AlN、AlNMWCNT、a-AlN-o-MWCNT 的组合用相同实验步骤处理,加入MWCNT/o-MWCNT 与AlN/a-AlN 的体积比为1∶1[21]。

1.6 性能测试与结构表征

傅里叶红外光谱分析:在4000~500 cm-1的波数范围内表征AlN、a-AlN、MWCNT、o-MWCNT 上的官能团,分析改性是否成功。TEM 分析:利用TEM观察AlN、a-AlN、MWCNT、o-MWCNT 的表面形貌以及它们的分散性。SEM 分析:通过对断面形貌的观察,分析填料在PVDF 基体中的分散状态,以及填料与基体的接触状态。导热性能测试:通过热常数分析仪探究四种不同填料、不同质量分数制备的复合塑料薄膜的导热性能。拉伸性能测试:通过精密电子万能材料试验机在拉伸速率50 mm/min 测试复合塑料薄膜的断裂强度。

2 结果与讨论

2.1 填料表面改性的表征

图3(a)所示是AlN 和a-AlN 的红外光谱图。两者都有Al—N 键,所以在770 cm-1都有一个强吸收峰[22]。在3340 cm-1处的吸收峰与—OH 的振动相对应,是由于AlN颗粒吸附的水分子造成。在1380 cm-1和2960 cm-1处的峰对应—CH3的反对称伸缩振动峰[23],2870 cm-1处的峰则代表—CH2—[24]。而质量分数5%的硅烷偶联剂APTMS 对AlN 颗粒进行表面改性,会使AlN表面含有—CH3—和—CH2—,两个基团对应的特征峰的出现证明AlN 改性成功。如图3(b)所示观察到MWCNT和o-MWCNT在3300~3500 cm-1之间有明显的H2O 的羟基吸收峰。o-MWCNT 在1550~1750 cm-1之间存在—COOH 的—C===== O 的吸收峰说明MWCNT的改性成功[25]。

图3 未改性填料与改性填料的FTIR光谱Fig.3 FTIR spectra of unmodified and modified fillers

2.2 AlN、a-AlN、MWCNT、o-MWCNT 的 形貌观察

图4 中(a)、(b)分别是放大8000 倍的AlN 和a-AlN,由图可以观察到改性后的AlN 的分散性有了明显的提高。图4(c)、(d)分别为放大50000 倍的MWCNT 和o-MWCNT,可见MWCNT 之间出现严重缠结,这会导致MWCNT不能均匀地分散在PVDF基体中,从而影响材料的导热性能,而o-MWCNT 则表现出良好的分散能力。图4(e)、(f)分别是在15000 倍下的AlN-MWCNT 和a-AlN-o-MWCNT,同样可以观察到,未经过改性的混杂填料中出现的AlN 的团聚和MWCNT 相互缠结的现象,这会严重阻碍三维网络杂化结构的形成,而经过改性后的混杂填料a-AlN 分布均匀,o-MWCNT 没有出现相互缠结的情况,这样的效果能够更好地使混杂填料形成三维杂化网络结构从而在较低的填料含量下最大化地提升材料的导热性能。

图4 未改性填料与改性填料的TEM图像Fig.4 TEM images of unmodified and modified filler

2.3 AlN/a-AlN/MWCNT-AlN/o-MWCNT-a-AlN-PVDF复合薄膜的形貌分析

图5(a)、(b)分 别 代 表 含 量50%AlN-PVDF 和a-AlN-PVDF 的断面形貌图,从图5(a)中可以看出在较高的填料含量下AlN 颗粒出现明显的聚集,这符合无机陶瓷材料易团聚的特性;图5(b)中由于AlN的改性使得AlN 表面多了一层带负电的—NH2,从而使a-AlN 颗粒的分散性得到改善。图5(c)、(d)分别代表放大10000 倍的AlN-PVDF 和a-AlN-PVDF断面局部放大图,从图5(c)中可以清晰地观察到未改性的AlN 与PVDF 基体之间存在着明显的空隙和缺陷,这种空隙和缺陷会严重阻碍热量在材料内部的传递,从而降低材料的热导率;图5(d)中改性后的a-AlN 与PVDF 基体之间完全接触,相比于AlNPVDF 能够直接传导热量,但是由于界面处两种材料的原子具有不同的振动频率,仍然会有界面热阻的产生[26-27]。

图5 含量50%AlN-PVDF和a-AlN-PVDF的断面和断面局部放大图Fig.5 Section and partial enlarged view of section of 50%AlN-PVDF and a-AlN-PVDF

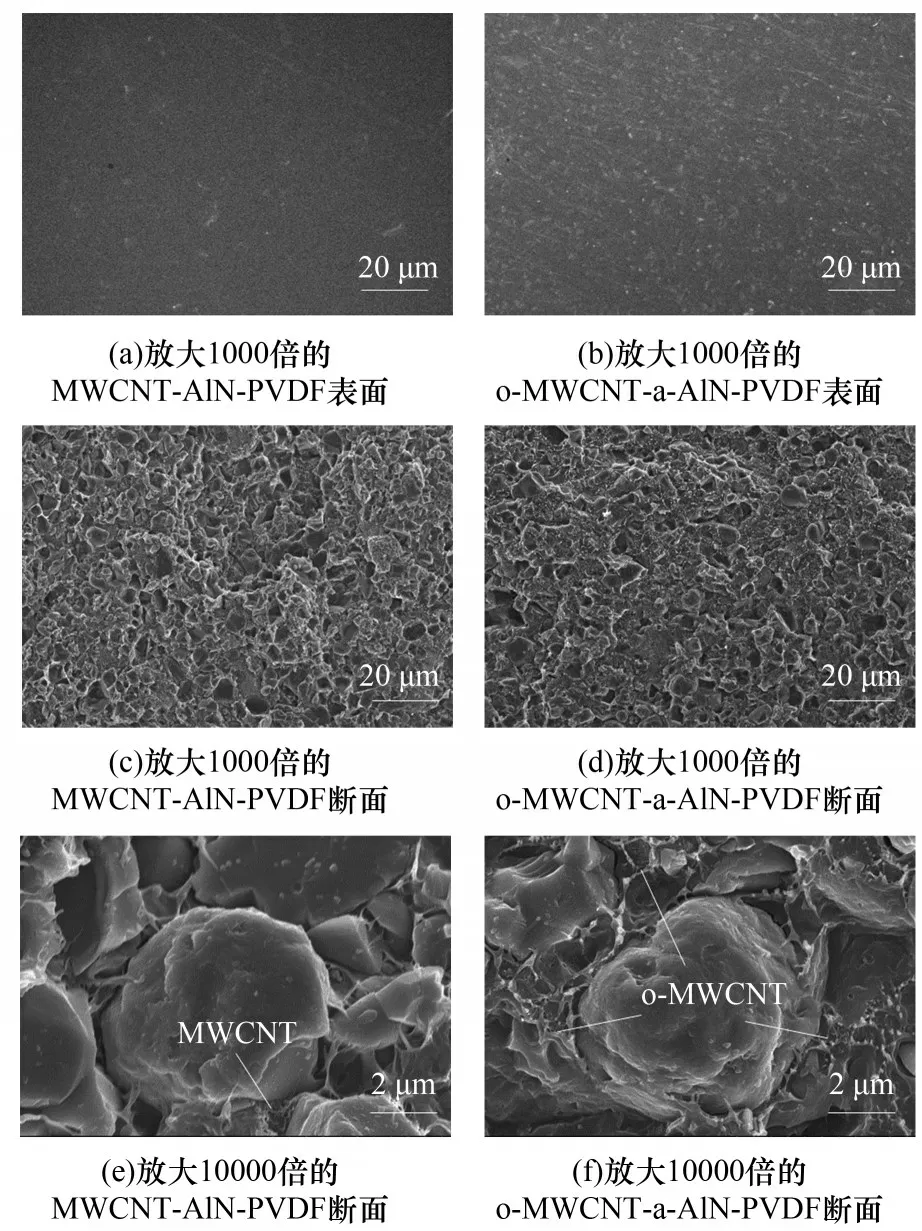

图6(a)、(b)分别为50%含量的MWCNT-AlNPVDF、o-MWCNT-a-AlN-PVDF 的表面形貌,可见两者表面都是致密的无孔无缺陷状态,表明热压法制备的塑料薄膜能够使压制过程中的气体完全排出,从而制备出均匀致密的塑料薄膜。图6(c)、(d)表示质量分数50%的MWCNT-AlN-PVDF、o-MWCNTa-AlN-PVDF 的断面形貌,从图6(c)中可以看出对MWCNT-AlN-PVDF 来说AlN 分布较为均匀,与基体的连接处存在空隙,但是MWCNT 基本上团聚成堆状的结构,只有少量的MWCNT分散开。图6(d)中a-AlN 分布均匀,与基体的连接处缺陷很少,o-MWCNT分布较为均匀,一方面是由于o-MWCNT 被氧化后变短不易缠结,另一方面就是通过o-MWCNT 表面存在—COOH 提高了其在基体中的分散性。图6(e)、(f)为填料含量50%的MWCNT-AlNPVDF、o-MWCNT-a-AlN-PVDF 断面局部放大图。MWCNT-AlN-PVDF 中AlN 团聚在一起且与基体之间存在空隙阻碍了热量传递,MWCNT 在AlN 旁边团聚并不能有效地分散于AlN连接形成三维杂化网络结构;o-MWCNT-a-AlN-PVDF 中a-AlN 分布更为均匀,没有发生明显的团聚,o-MWCNT 也呈现出较为均匀的分散,但仍有团聚现象。

图6 含量50%MWCNT-AlN-PVDF、o-MWCNT-a-AlN-PVDF的表面、断面和断面局部放大图Fig.6 Surface,cross-section and partial enlarged view of 50%MWCNT-AlN-PVDF and o-MWCNT-a-AlN-PVDF

2.4 热导率分析

图7 比较了未添加填料的PVDF 和添加不同填料 含 量 的AlN-PVDF、a-AlN-PVDF、MWCNTAlN-PVDF、o-MWCNT-a-AlN-PVDF 复合薄膜热导率。可见,未添加任何填料的PVDF 热导率为0.1156 W/(m·K)。当AlN 填充量达到50%时,AlNPVDF复合薄膜的热导率达到最大值0.2876 W/(m·K),是原膜的2.49倍。这是由于AlN填料本身的热导率较高,对整体的导热性能起到一个促进的作用,所以随着AlN 的增加AlN-PVDF 复合薄膜的热导率逐渐增加。但是由于未改性的AlN 与PVDF 基体之间存在缺陷阻碍热量的传递,而且未改性的AlN 会出现团聚的现象使得不能形成有效的导热通路,所以复合薄膜的热导率增长有限。a-AlN-PVDF 的热导率也是呈现逐渐递增的效果,当a-AlN 的质量分数为50%时复合薄膜的热导率达到0.3464 W/(m·K)是原膜的3 倍。相同含量下a-AlN-PVDF 的热导率均大于AlN-PVDF 的热导率,证明APTMS 对AlN 改性,成功地减小了两种材料的原子振动频率,使两者的界面热阻降低。

图7 不同填料含量的AlN-PVDF、a-AlN-PVDF、MWCNTAlN-PVDF、o-MWCNT-a-AlN-PVDF 复合薄膜热导率Fig.7 Thermal conductivity of AlN-PVDF,a-AlN-PVDF,MWCNT-AlN-PVDF,o-MWCNT-a-AlN-PVDF composite films with different filler contents

填加未改性MWCNT-AlN 的PVDF,在填料含量为10%时热导率就达到0.1981 W/(m·K),是原膜的1.7 倍,随着填料含量的增加其热导率呈线性上升。在50%填料含量下MWCNT-AlN-PVDF 的热导率达到0.4915 W/(m·K),达到原膜的4.25倍。添加改性粒子后的o-MWCNT-a-AlN-PVDF 热导率随填料含量的增加同样呈现递增的趋势,在填料含量为50%时热导率达到0.6532 W/(m·K),是原膜的5.65倍,高于添加未改性粒子的热导率。添加未改性粒子的PVDF 导热性能的提升是因为MWCNT 的一维结构能使PVDF 基体更有效地与AlN 组成三维网络杂化结构,提高了复合薄膜的导热性,其次MWCNT 是由多个圆筒状的碳层组成的,相同质量下它的数量更多,能够占有更多的体积,更加容易与AlN构成导热通路从而提高复合薄膜的导热性能,最后MWCNT 的加入能够提高AlN 的分散性促进导热网络的构建。添加改性粒子后的PVDF 导热性能更高,是因为o-MWCNT 和a-AlN 能够更好地分散、降低填料与界面之间的界面热阻[28]、增强PVDF 基体与填料的界面相容性、形成三维杂化网络结构更均匀。但是在填料含量为10%o-MWCNT-a-AlNPVDF 的热导率低于MWCNT-AlN-PVDF,分析原因可能是因为对MWCNT 氧化之后破坏了它自身的稳定结构,使其自身产生缺陷影响了热量的传递,在填料含量较少的情况下,这个因素对导热性能的影响更大,降低了o-MWCNT-a-AlN-PVDF 的导热性能的提升。

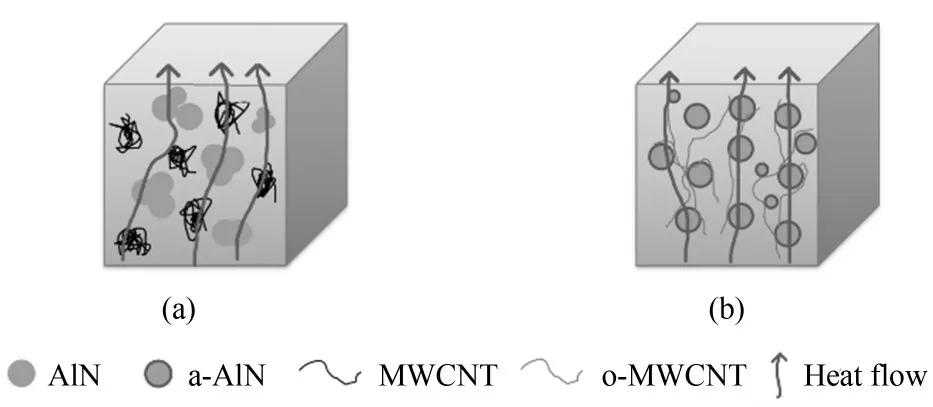

对比相同含量下的AlN/a-AlN-PVDF 和MWCNT-AlN/o-MWCNT-a-AlN-PVDF,添加MWCNT 的复合薄膜的热导率明显高于只含AlN 的热导率,发生这种现象是因为填料形状的影响。Zhang 等[29]研究发现填料的形状对复合材料的导热性能有很大影响。研究表明根据树状理论[30]和构造理论[31],填料形状对导热性能的影响顺序:I 型>T 型>长方形>椭圆>菱形>三角形>正方形,其中随填料含量的增加,长方形填料对热导率的增长率是最高的。实验结论相互印证,一维结构的MWCNT 更易构建出三维杂化网络结构,对热导率的增长有更大的影响。复合薄膜导热机理如图8所示。

图8 MWCNT-AlN-PVDF、o-MWCNT-a-AlN-PVDF复合薄膜导热机理Fig.8 Thermal conductivity mechanism diagram of MWCNTAlN-PVDF,o-MWCNT-a-AlN-PVDF composite film

2.5 力学性能分析

如图9 所示,不加填料时PVDF 的断裂强度为49 MPa,随着填料含量的增加AlN-PVDF 复合薄膜的断裂强度逐渐减小。AlN-PVDF 在填料含量为10%时,断裂强度从49 MPa 骤降到33 MPa;当填料含量达到50%时,AlN-PVDF 的断裂强度降低到21 MPa,仅为原膜的43%。这是因为填料的加入会破坏PVDF 基体的内部结构,由电镜图5(c)可以很明显地观察到填料与基体之间存在空隙,这些缺陷的存在使得在拉伸过程中薄膜更容易被破坏,从而降低断裂强度。当改性后的AlN 作为填料时,a-AlN-PVDF 复合薄膜的断裂强度先出现一个10%的下降,然后开始缓慢增加,甚至在AlN含量为50%的情况下比10%的复合薄膜的断裂强度更高,为45 MPa,为原膜的92%。由电镜图5(d)可以清楚地观察到a-AlN 极大地缩小了和PVDF 基体之间的空隙,这表明填料的加入基本上没有破坏PVDF 的结构,没有较大的缺陷,而且a-AlN 相比于AlN 来说分散得更加均匀,有利于减缓力学性能的下降。证明使用APTMS 改性AlN 能够极大地改善由于填料的大量增加而引起的力学性能的下降。

图9 不同填料含量的AlN-PVDF、a-AlN-PVDF、MWCNTAlN-PVDF、o-MWCNT-a-AlN-PVDF 复合薄膜断裂强度Fig.9 Breaking strength of AlN-PVDF,a-AlN-PVDF,MWCNT-AlN-PVDF,o-MWCNT-a-AlN-PVDF composite films with different filler contents

MWCNT-AlN-PVDF、o-MWCNT-a-AlN-PVDF在10%填料含量时有一个大幅度的下降,因为填料的加入会破坏PVDF 基体的内部结构,使之产生缺陷,由SEM 电镜图可以很明显地观察到填料与基体之间存在空隙,这些空隙的存在使得薄膜在拉伸过程中更容易被破坏从而降低断裂强度。随着填料含量的增加,MWCNT-AlN-PVDF、o-MWCNT-a-AlN-PVDF 两种复合薄膜的断裂强度逐渐降低,前者的断裂强度呈线性下降,后者的断裂强度随填料含量的增加缓慢下降最后趋于平缓。添加改性填料的断裂强度始终高于添加未改性填料的断裂强度,且随填料含量的增加差距增大。这是因为添加未改性的MWCNT 和AlN 时,MWCNT 的加入会提高复合薄膜的断裂强度,而AlN 会与PVDF 基体之间产生缺陷,两者同时作用,后者的降低作用更加显著使得复合薄膜整体的断裂强度下降,随着填料含量的增加,填料与基体之间的缺陷增加使得断裂强度继续下降。添加改性后的MWCNT 和AlN,o-MWCNT 的加入同样使得复合薄膜的断裂强度上升,而改性后的AlN 与PVDF 基体之间的界面相容性增强,两者之间的缺陷减少甚至消失,所以减小了断裂强度的降低,甚至在填料含量为40%和50%时断裂强度没有下降。最终在填料含量为50%时,MWCNT-AlN-PVDF 的断裂强度为20 MPa,相比原膜下降了59%;o-MWCNT-a-AlN-PVDF 的断裂强度为25 MPa,相比原膜下降了49%。

3 结 论

本研究通过在PVDF 基体中加入不同含量的混杂填料MWCNT-AlN、o-MWCNT-a-AlN 来提高复合薄膜的导热性能。通过FTIR 谱图证明a-AlN和o-MWCNT 获得新的官能团成功改性。TEM、SEM 表明改性后的a-AlN 和o-MWCNT 与改性前相比,填料和基体之间的界面相容性得到了增强,同时在PVDF 基体中分散得更均匀。在填料含量为50%时AlN-PVDF 复合薄膜的热导率达到最大值0.2876 W/(m·K),是原膜的249%,断裂强度变为原膜的43%;a-AlN-PVDF 复合薄膜的热导率达到0.3464 W/(m·K),是原膜的300%,断裂强度变为原膜的92%;MWCNT-AlN-PVDF 的热导率达到0.4915 W/(m·K),是原膜的425%,断裂强度变为原膜的41%;o-MWCNT-a-AlN-PVDF 的热导率达到0.6532 W/(m·K),为原膜的565%,断裂强度变为原膜的51%。o-MWCNT-a-AlN-PVDF 比MWCNTAlN-PVDF 的导热性能提升了33%,断裂强度提升了25%,这归因于填料改性后界面热阻的降低和两种不同维度的填料三维网络结构的搭建。