物联网技术视域下起重机检验检测研究*

陈 静,钱 舒

(菏泽市产品检验检测研究院,山东 菏泽 274000)

引言

起重机是一种应用十分普遍的特种机械设备,其运行状态以及安全性能的表现,直接关系到建筑工程、物流运输领域以及大型机械生产制造领域等工作人员的生命财产安全.为了确保起重机运行中的安全性与稳定性,加强对起重机实时运行状态的监测,建立切实可行的检验检测工作技术系统及管理系统,具有十分重要的现实意义.进入到新时代以来,我国科学技术水平飞速发展,有效促进了我国物联网技术的不断创新与发展.物联网技术不仅能够实现对机械设备运行状态的实时监测,也能够对设备技术故障以及问题特征等进行定位与追踪,甚至还能够实现对危险技术状况的远程紧急处理.正因为物联网技术拥有如此多的应用优势,逐渐得到了起重机设备开发与运行管理等方面人员的高度重视.本文重点阐述了涉及起重机安全的结构检测、运动检测、电气稳定性等问题,设计了基于物联网技术的起重机检验检测平台,为促进物联网技术与起重机检验检测的紧密结合提供支持.

1 起重机主要安全问题分析

起重机在实际运用过程中产生的安全问题主要体现在限位器失效、缓冲器与止档故障[1]、钢丝绳断裂、电气系统故障等方面.具体来说,限位器是起重机安全运行中十分重要的一个保障装置,导致限位器出现失效的原因一般分为两个部分,一方面是设备操作在实际开展操作过程中出现误操作,在操作中出现侧向拉力时,很容易引发起重机导绳器运动轨迹的偏差,并对限位器螺栓产生较大的影响,最终造成限位器不能够正常工作.另一方面是因为限位器工作年限较长出现自然老化现象.限位器老化是一种十分普遍的自然现象,限位器在长期使用过程中如果没有得到合理的维护或者较长时间未更换,均易造成相关部件老化、失效,进而引发限位器的失效[2].产生起重臂缓冲器与止档故障问题的主要原因是:缓冲器是在起重机生产制造完成之后安装上去的,但是止档是在用户使用现场安装的,这就容易导致两者匹配性不佳,进而造成起重机故障.钢丝绳由于维护保养不当,安全意识不强造成更换不及时,从而发生起重机运行事故.电气系统故障主要存在于接线错误,电气开关失效空接,接地不良、线路裸露造成漏电或人为操作不当等因素中.

2 起重机检验检测主要内容

2.1 主梁腹板局部翘曲检验

主梁腹板是起重机结构中十分重要的一部分,在对其开展检验检测工作过程中,可以依照需求选取任意位置进行检测,但是检测点的选取必须要满足相关规范要求,一般来说测量点以及测量方位尽可能使其在盖板最大值的H/3位置内[3],接着通过专业测量设备与仪器对改点进行测量与取值,将得到的数据信息进行全面分析与比对,最终得到起重机主梁腹板最大值和最小值之间的差,即为起重机主梁腹板的局部翘曲值,如表1所示.起重机在实际运用过程中,各个位置的具备翘曲值均要低于标准值,从而确保起重机运行的安全性与可靠性.需要注意的是,在进行起重机主流腹板翘曲值测量时,测量点位置高度会对获得的长度产生一定的影响,一般取1 m或者2 m[4].

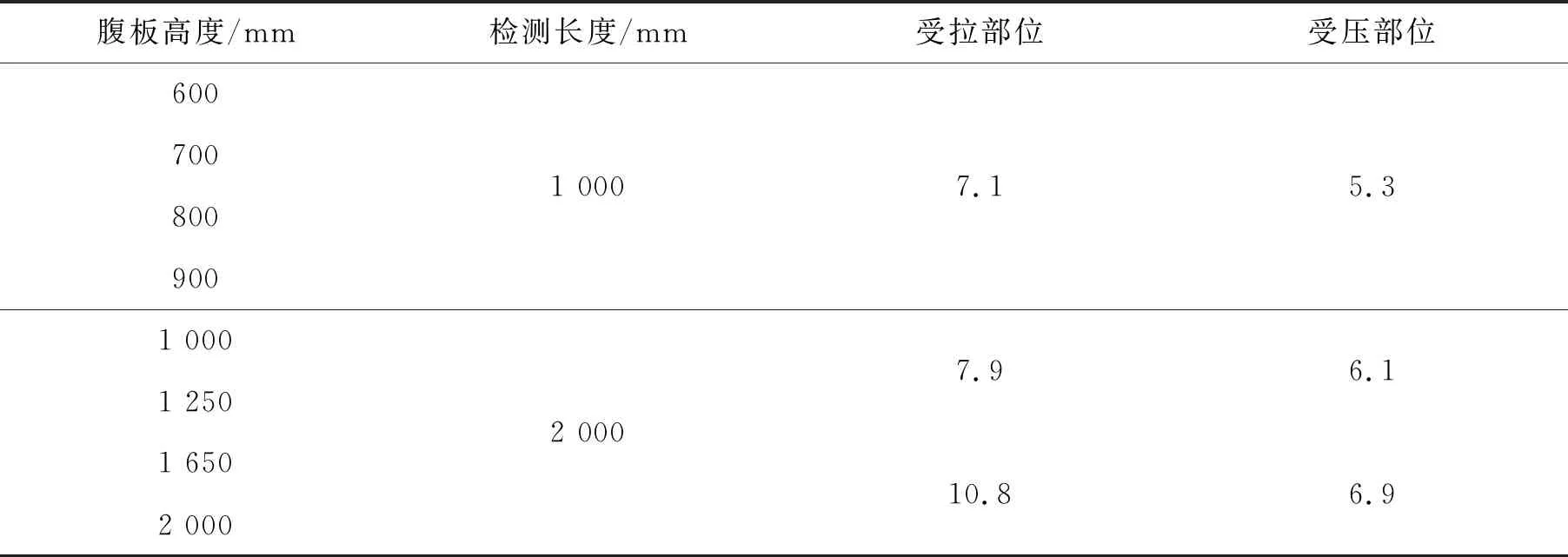

表1 桥式起重机标准翘曲值

2.2 主梁跨中上拱度检测

在起重机进行生产制造时,必须要特别重视检测起重机主梁的上拱度,同时检测过程中应当要确保起重机主梁处于水平状态,为此可以使用垫架来调整主梁的水平性,并使得主梁两端的座板高度误差不高于2 mm.当起重机存在两个主梁时,则要在主梁座的垂直下方放置垫架,当起重机只有一个主梁时,则需要在间隔主梁座板700 mm左右位置安装垫架,之后再开展安装工作.在实际开展主梁检测检验工作时,需要等待起重机轨道、主梁以及走台等全部安装结束,同时各个部位可以正常工作,才可以开展检验检测工作.为了进一步强化起重机检验检测的准确性与有效性,还应当科学合理的选择放置位置,同时尽可能的提高检验检测工作的精准性.主梁上拱度检测时一般使用激光测距仪、三脚架、水准仪等.当座尺和主腹板位置有偏差,并且要与轨道压板保持一定距离时,可以将测量装置放到座板的上盖板上,之后通过水准仪测定零点值.起重机跨中三个隔板的极限高度为h1、h2、h3,取两个零点的平均值h0,从而可以得到双梁起重机铭牌位置F1=h1-h2,小车处F2=h1-h3,可以得出F=h0-h+ΔF,ΔF表示为垫架位置对拱度的影响系数[5].

2.3 电机检验

电机是起重机运行过程中十分重要的动力单元,其运行状态直接关系到起重机运行的稳定性与安全性,所以要制定科学合理的方法来确保电机正常运行.在实际进行电机安装及检测工作时,假如电机放置了较长时间未使用,工作人员应当使用相关仪表获取绕阻值,确定其绝缘电阻值是否符合绕阻值平衡需求,还应认真核查电机的各项参数,确保其值处于国家标准规定范围内[6].在电机正式通电之前,还要依照要求认真核查供电电压、接线方式等,全部检查无误之后才可以通电启动电机.与此同时,工作人员应当采用人工方式控制电机,使其空转一周,检查有无异响、卡死等不良现象,以确保电机能够正常运转.当动力电机是直流电机时,还要特别关注碳刷,保障其接触牢固,有效防止起重机工作过程中产生电机打火现象.

2.4 运动性能检验

起重机运动性能主要是指起重机在额定载荷下,从启动至停止过程中的启动加速度、启动时间、匀速运行速度、制动加速度、制动时间以及制动下滑量,其中制动下滑量是起重机安全检测中的一项重要参数.随着技术的发展,基于起重机动态过程检测的运动性能检测仪也逐渐得到广泛应用.

3 物联网技术在起重机检验检测中的应用

3.1 起重机检验检测模型

随着信息技术的快速发展,物联网技术也得到了不断发展并且广泛应用到许多行业领域中.依托于物联网技术构建的起重机检验检测系统,能够很好的改善起重机检验检测工作的效率与效果.依托建立的起重机检验检测系统,综合设备与组件嵌入式技术、远程通信技术等专业技术手段,利用信息捕捉发送数据和参数测算数据,对起重机进行全方位的检测.利用该技术,可以便捷、快速的获取起重机主要参数与数据,例如起重机运行参数、性能状况等数据共享到中心处理器,检验检测人员能够基于物联网平台进行检测数据分析,当出现异常问题时能够及时发现并给予有效的解决方法[7].

3.2 应用方案系统分析

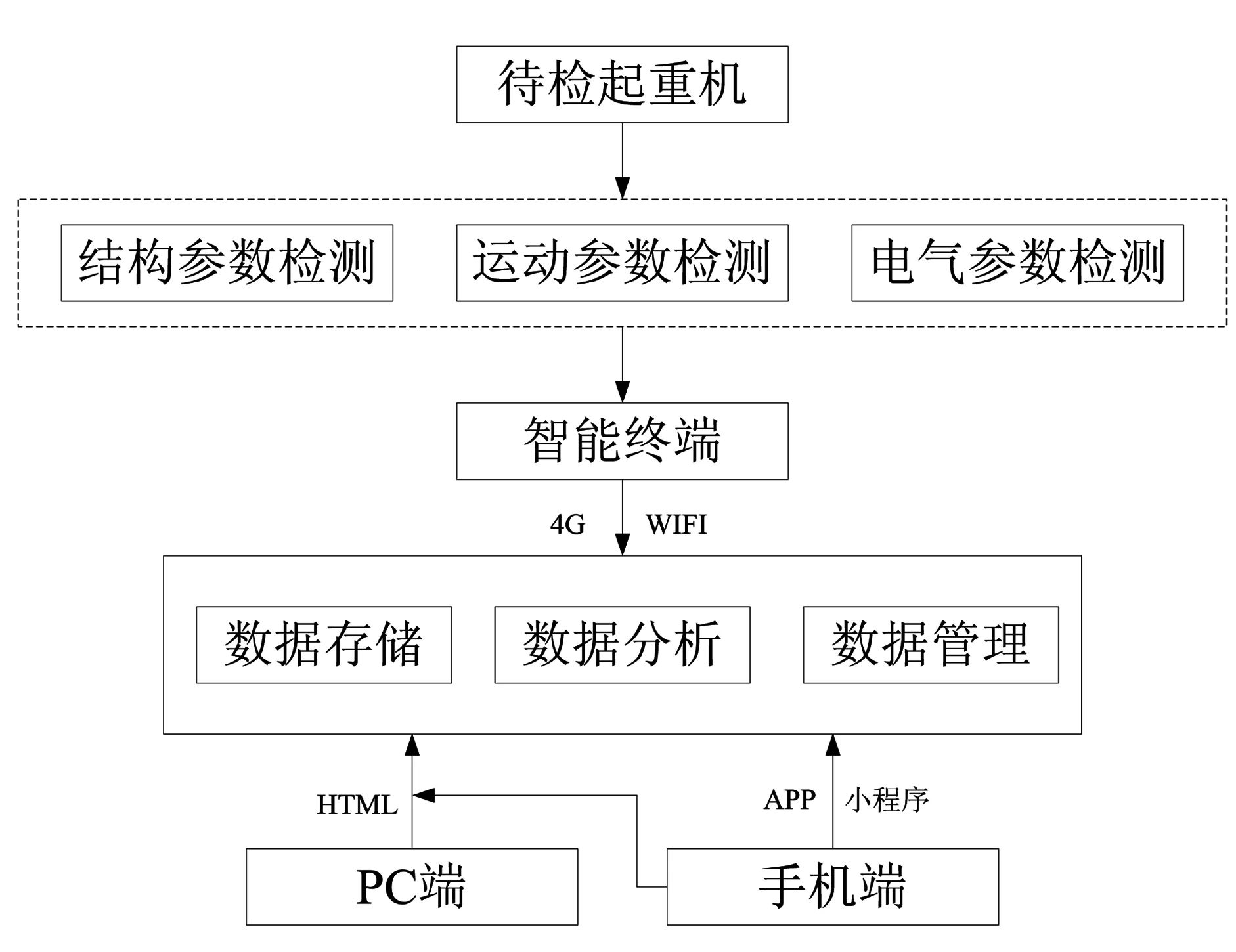

起重机现场检测主要是通过智能仪器仪表对起重机相关参数进行检测,并记录相应检测结果,根据检测结果出具检测报告.针对起重机现场检验检测,本研究构建的基于物联网检测系统原理如图1所示.

图1 物联网检测系统原理图

3.3 起重机身份识别

起重机身份信息通过RFID电子标签实现.电子标签包括起重机出厂编号、注册代码、设备型号、使用厂家等基本信息.通过电子标签识别将起重机每次移装、改造、维修、检测等其他信息写入数据库.

3.4 智能终端设计

智能终端是现场检测人员进行起重机检测数据采集的重要设备,其主要由电源模块、显示及输入模块、网络模块、射频读取模块、数据接口模块组成,如图2所示.

图2 智能终端模块组成图

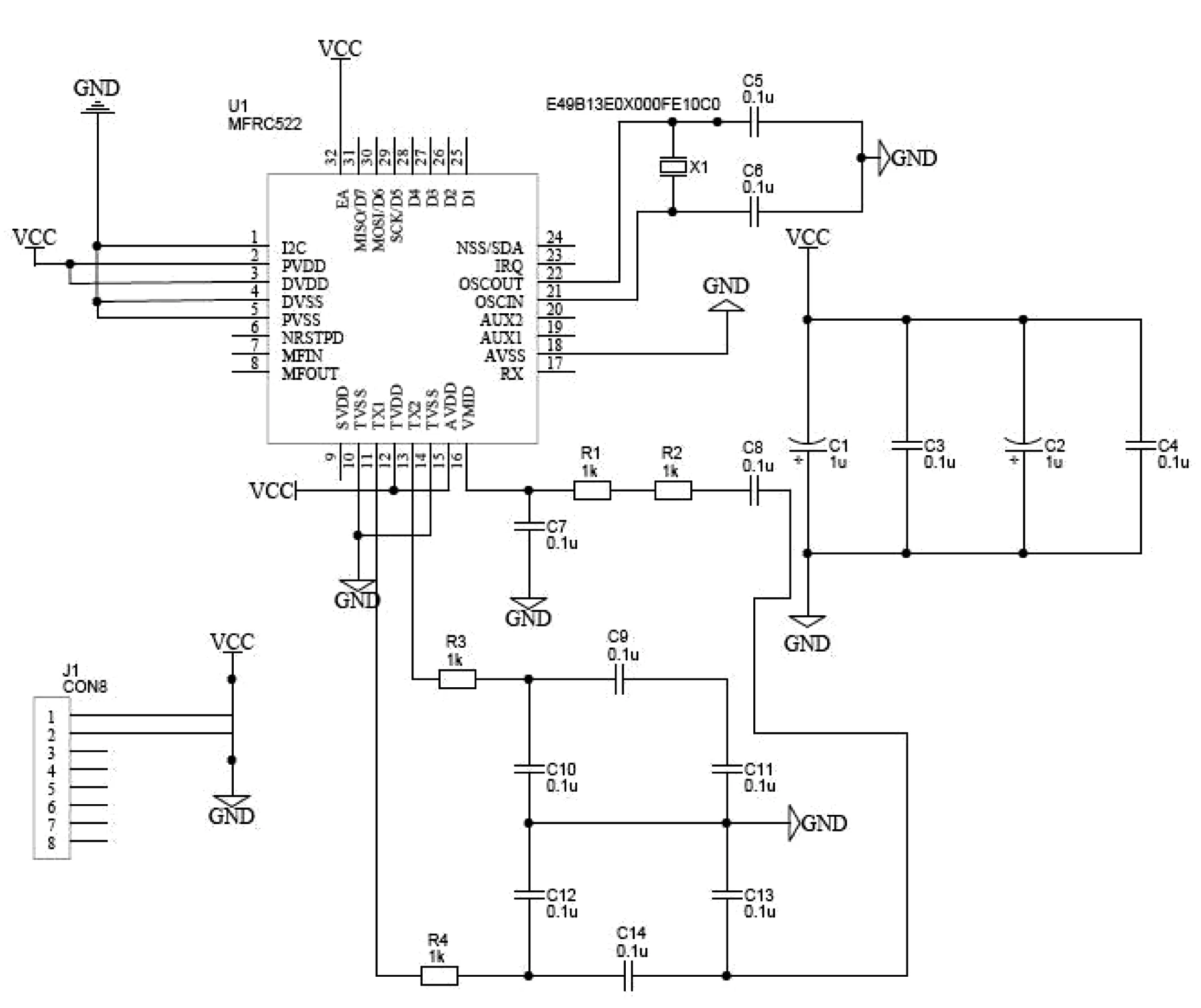

3.4.1 射频电路设计

智能终端通过射频读取电路,读取设备ID,并根据ID访问服务器,实现写入检测信息和查询该设备相关检测信息功能.其射频读取电路如图3所示.

图3 射频读取电路图

3.4.2 数据接口电路设计

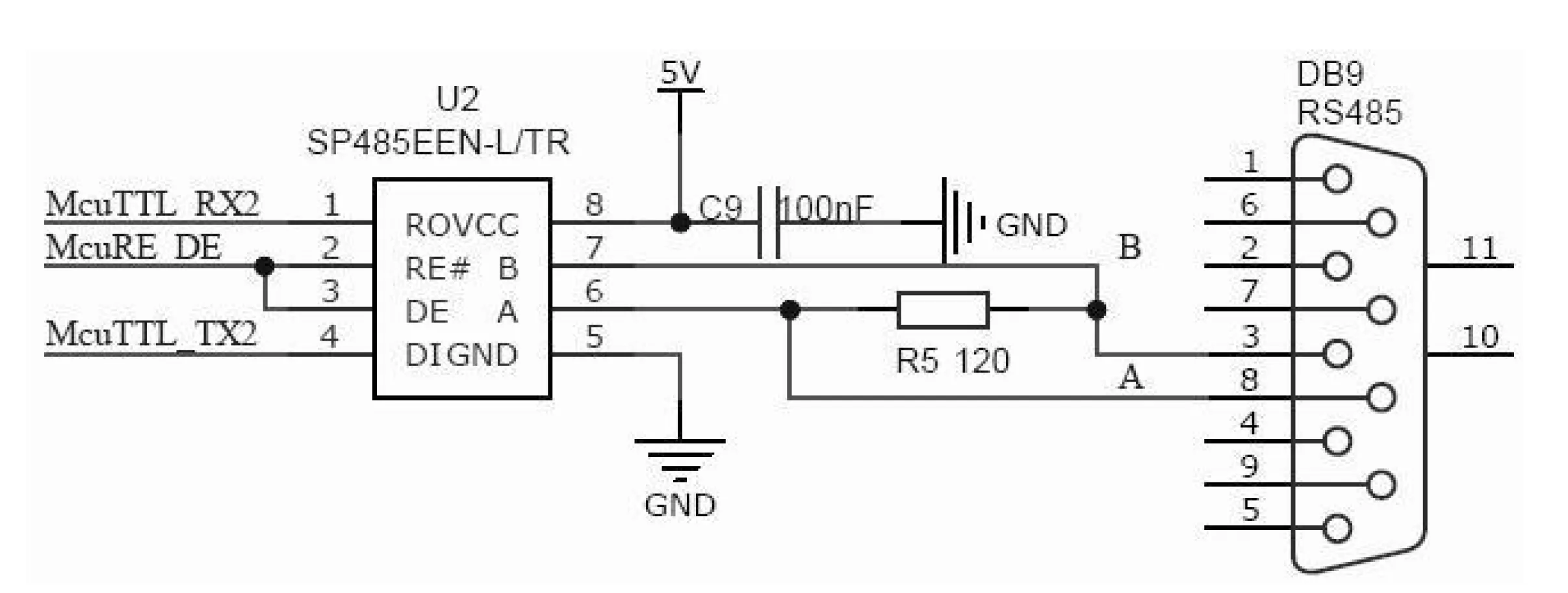

智能终端可以通过人工录入方式将各项检测结果依次录入智能终端;在起重机检测过程中有些检测项目需要用到一些智能检测仪实现测量,如起重机运动性能的检测,为方便数据录入,智能终端可通过RS232、RS485以及蓝牙接口实现智能检测仪与智能终端的数据传输,其电路如图4、图5、图6所示.

图4 RS232电路原理图

图5 RS485电路原理图

图6 蓝牙电路原理图

3.4.3 网络接口设计

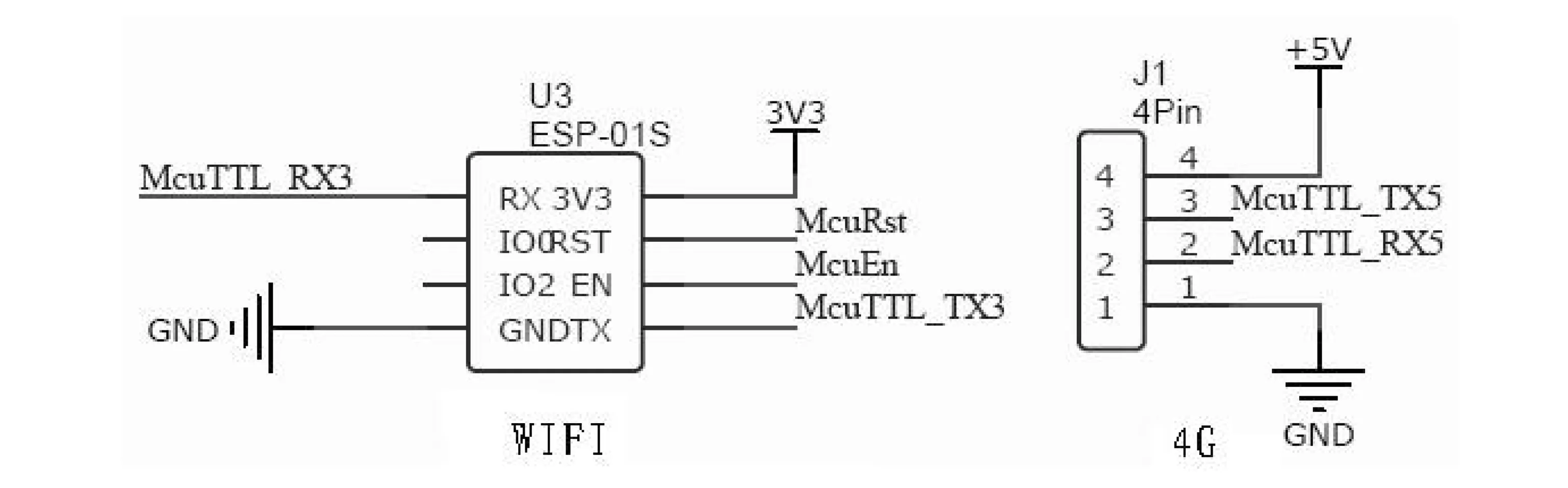

检测人员确认检测结果无误后,通过智能终端上传至服务器.智能终端通过4G和WIFI实现数据库访问,其电路如图7所示.

图7 4G及WIFI电路原理图

3.5 远程功能设计

受现场检测条件限制,现场检测主要以数据采集为主,检测结论及报告在后期通过服务器中分析模块实现.PC端通过HTML方式访问服务器,根据所检测的数据对设备进行总体安全性评价,同时手机端也可通过HTML方式访问数据库.为适应技术发展及用户使用习惯,手机端也可通过APP及小程序访问数据库.出于安全考虑,采用手机端访问时,只允许手机端客户查看检测结果及结论,不允许手机端进行数据分析.以对某起重机的运动性能检测为例(额定载荷4 t、最大运行速度2 m/s),查看该起重机历次检测速度数据如图8所示.

图8 运行速度历次检测图

4 结论

将物联网技术应用到起重机检验检测中,能够较大程度提升检测效率,提高检验检测信息化管理水平.保证检验检测工作质量的同时,也可以显著改善检验检测效率,促使起重机检验检测工作朝向智能化、自动化方向迈进.随着当下物联网技术的不断发展与成熟,起重机检验检测及其他特检工作与物联网的深入结合是未来发展的重要趋势,也是推动起重机等特种设备检验检测工作发展的主要动力.