大型起重机主梁拱度研究

□ 陈建春

南通中远重工有限公司 江苏南通 226116

1 研究背景

起重机械是现代工业生产过程中必不可少的搬运吊装设备,在采矿冶金、机械制造、汽车船舶、航空航天等领域有极其广泛的应用。不同工况下,起重机主梁具有不同的拱度,包括合龙后的预制拱度、只承受自重时的成型拱度、其它工况下的剩余拱度。为保证起重机具备良好的定位精度和使用性能,国家标准中对起重机主梁刚度和成型拱度都有明确规定。主梁成型拱度过小,在集中载荷作用下,主梁跨中会下挠,产生弹性变形;小车向跨中运行时存在下滑现象,向两端运行时存在爬坡现象。主梁成型拱度过大,小车运行过程中同样存在爬坡或下滑现象,都不满足起重机的节能和安全要求。

为保证主梁安装后满足规定的成型拱度要求,制造起重机主梁时,均需设置一定的预制拱度。对于跨距较小的起重机,在主梁腹板下料时就预先给定上拱度。对于跨距较大的起重机,主梁分段制作完成后,在预定拱度的合龙胎架上进行合龙。笔者应用ANSYS Workbench软件对某600 t大型门式起重机进行建模、计算,并结合安装、运行过程中的实际测量数据进行分析,为大型起重机主梁预制拱度设置和剩余拱度监测提供参考。

2 主梁预制拱度计算

GB/T 14406—1993《通用门式起重机》对门式起重机主梁预制拱度有如下规定:主梁应有上拱,跨中上拱度应为0.9‰~1.4‰跨距,且最大拱度应控制在跨中1/10跨距的范围内。GB/T 14406—2011《通用门式起重机》中没有明确主梁组装后上拱度的具体验收要求,只提出了静载试验后上拱度不小于0.7‰跨距的要求,因此目前实际制作时仍参照GB/T 14406—1993进行预设。在不影响小车运行的前提下,尽可能向上限选取,从而保证主梁有足够储备的剩余拱度。现有研究表明,决定主梁预制拱度fyz的主要因素有主梁成型拱度、主梁自重引起的下挠度、主梁焊接等引起的变形,可表示为:

fyz=fcx+fzz+fhj

(1)

式中:fcx为主梁组装焊接后的成型拱度;fzz为主梁自重引起的下挠度;fhj由为主梁焊接等因素引起的垂直弯曲变形。

主梁拱度变化情况如图1所示。

▲图1 主梁拱度变化情况

3 有限元计算

3.1 有限元模型建立

起重机额定起重质量为600 t,跨距为175 m,起升高度为85 m,工作级别为A5。主梁为箱型双梁结构,高度为10.7 m。上小车质量为270 t,下小车质量为130 t。应用ANSYS Workbench软件对起重机三大件组装后的整体结构进行建模,小车自重以分布在一定区域内的集中载荷施加于主梁上。材料选用Q390B钢,弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg/m3。除柔性腿底部结构处细划网格外,其余结构均采用默认方法进行网格划分,生成节点839 087个、单元912 044个。

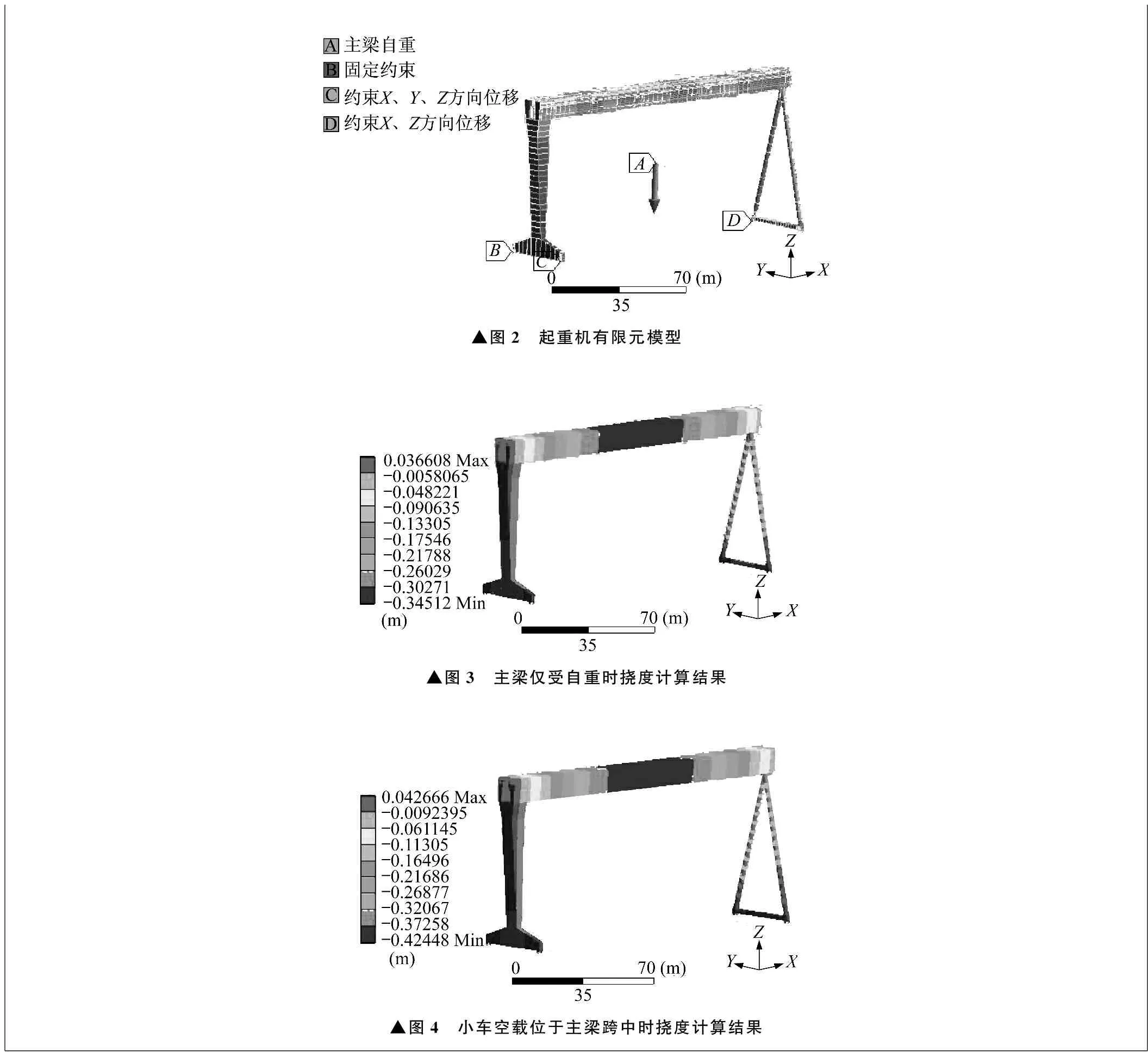

3.2 约束与载荷施加

按照起重机实际约束情况,主梁与刚性腿顶部刚性连接,与柔性腿顶部铰性连接,可绕铰轴转动。刚性腿底部采用固定约束,柔性腿底部一侧铰点约束X、Y、Z方向位移,另一侧铰点约束X、Z方向位移。主梁自重施加载荷,小车自重和吊重根据小车所处位置,以集中载荷方式施加在一定区域内。施加载荷和约束后的起重机有限元模型如图2所示。为方便计算,不考虑温度的影响。

3.3 有限元计算结果

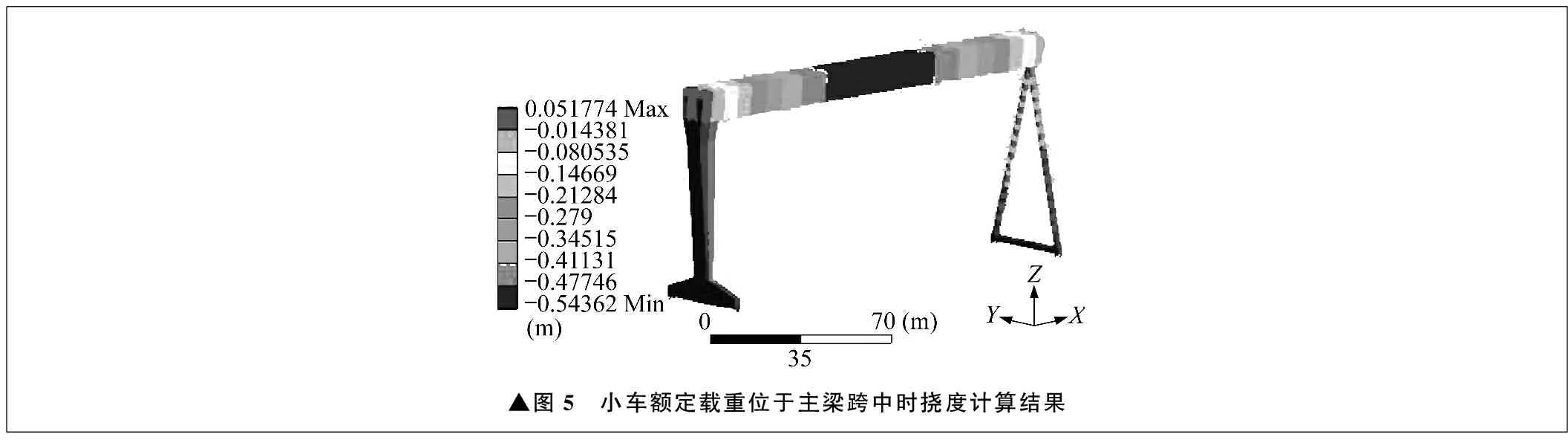

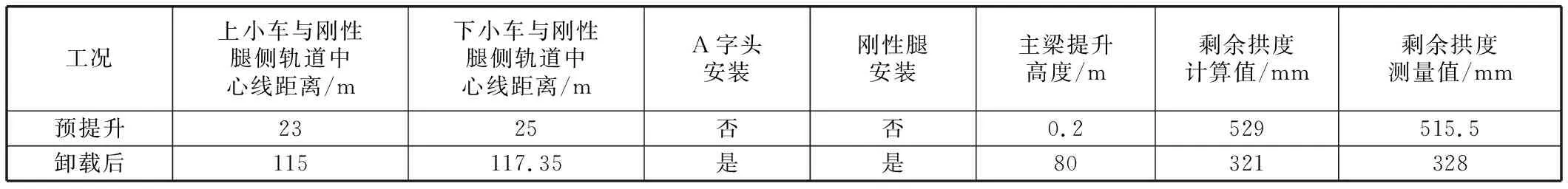

在主梁仅受自重、小车空载位于主梁跨中位置、小车额定载重位于主梁跨中位置三种工况下进行主梁挠度计算,计算结果依次如图3、图4、图5所示。在主梁仅受自重载荷下,主梁的最大挠度为345 mm。小车空载位于主梁跨中位置时,主梁的最大挠度为424 mm。小车额定载重位于主梁跨中位置时,主梁的最大挠度为544 mm。

3.4 主梁剩余拱度计算

主梁的剩余拱度fsy通过不同工况下主梁挠度计算值与预制拱度、释放变形之差间接计算得到,即:

▲图2 起重机有限元模型▲图3 主梁仅受自重时挠度计算结果▲图4 小车空载位于主梁跨中时挠度计算结果

▲图5 小车额定载重位于主梁跨中时挠度计算结果

fsy=fyz-fsf-fnd

(2)

式中:fsf为释放的变形;fnd为主梁当前工况的挠度。

4 主梁剩余拱度监测

4.1 主梁预制拱度确定

按照上述分析,起重机跨距为175 m,主梁成型拱度范围为157.5~245 mm,按1.3‰跨距,即约230 mm选取,焊接变形预估为125 mm,那么主梁预制拱度fyz为:

fyz=fcx+fzz+fhj=230+345+125=700 mm

4.2 提升过程主梁拱度监测

主梁在胎架上组装合龙后,解除限位,即在主梁自由状态下对焊接后的实际拱度进行测量,验证因焊接和制造工艺等因素造成的主梁变形是否在预设范围之内。如果剩余拱度偏离目标范围,那么可以通过火工等方法进行校正。

为了全面检查各受力部位和主梁整体安全性能,在主梁正式提升前一般先提升至距组装胎架200 mm的高度,静置8~12 h,或者向上提升后再放下,反复两三次。这一过程称为预提升。

主梁正式提升至一定高度时,需要将刚性腿、柔性腿A字头安装到位。继续提升时,刚性腿逐步滑移,直至完全直立。完成刚性腿、柔性腿等各部件的安装检测等工作之后,卸载提升载荷,主梁由刚性腿、柔性腿支撑。此时主梁的剩余拱度主要由主梁和小车自重产生的挠度决定,同时也会释放一定的焊接变形。

笔者选取主梁预提升和提升载荷卸载后两个工况下的主梁剩余拱度进行计算和测量,提升过程主梁剩余拱度监测数据见表1。

表1 提升过程主梁剩余拱度监测数据

由于施工工艺和焊接影响,主梁合龙后在胎架上的实际预制拱度达到719 mm。主梁预提升阶段,主梁剩余拱度测量值为515.5 mm,较预制拱度减小了203.5 mm,较剩余拱度计算值小了13.5 mm,因而可知主梁释放了焊接变形13.5 mm。当主梁提升载荷卸载后,由刚性腿、柔性腿支撑,测得主梁剩余拱度为328 mm,与计算值321 mm相比基本一致。

4.3 吊重试验主梁拱度监测

提升塔架拆除后,进行吊重试验。小车在主梁上运行若干次,进一步释放起重机相关部位的焊接变形。笔者选取小车空载、上下小车联合抬吊额定载荷与1.25倍载荷、上小车单独起吊额定载荷,以及小车空载位于不同位置等工况下的主梁剩余拱度进行计算和测量,吊重试验主梁剩余拱度监测数据见表2。

表2 吊重试验主梁剩余拱度监测数据

经过多次运行和试吊,起重机主梁及其它部位相关焊接变形得到进一步释放,在吊重试验后趋于稳定。由表2可知,主梁只承载自重载荷时,其剩余拱度,即成型拱度取平均值345 mm。主梁自重产生的挠度为345 mm,从而可以得到主梁释放的焊接变形为29 mm。

通过式(2),可以计算得到其它工况下主梁的剩余拱度。表2中前四种工况数据显示,主梁剩余拱度计算值与测量值基本一致,证明计算结果具有较高的准确度,可用于其它工况下主梁剩余拱度的预测和异常分析。

吊重试验后主梁的成型拱度为341.5 mm,满足国家标准的要求,并且上拱最高点位于跨中1/10跨距范围内。

5 结束语

应用ANSYS Workbench软件对某600 t大型门式起重机不同工况下的主梁挠度进行计算,对起重机合龙后的主梁预制拱度,以及安装和试运行过程中主梁剩余拱度的实际测量数据进行分析,确认主梁合龙后测得的主梁预制拱度中包含一定的焊接变形,在其提升、试运行过程中逐步释放,一般在吊重试验后基本释放完毕。释放的焊接变形可以通过实际预制拱度与主梁成型拱度、主梁自重产生的挠度之差计算得到。考虑释放的焊接变形,可以得到更加准确的主梁剩余拱度计算值。笔者的研究结果为后续起重机主梁预制拱度的合理设置和焊接变形的控制提供了参考。