吊重摆长对起重机PID防摇控制的影响

庞振华,刘 放,吴 涛 ,唐 语

(西南交通大学机械工程学院,成都 610031)

当前,随着自动化的快速发展,起重机的防摇技术成为科学研究的发展方向。目前防摇领域主要分为两部分,包括机械防摇和电子防摇。

机械防摇主要通过设计起重机的机械结构达到防摇的目的。目前,在机械防摇领域,任昭鹏[1]采用一种基于三索限位的机械式防摇摆装置;吴俊杰等[2]提出一种吊盘式机械防摇方案;在电子防摇领域,Lee[3]提出高速负载提升的架空行车防摇摆控制新方法,研究结果表明,上述防摇方式能有效地抑制吊重的摆动。吕锦超等[4]提出了分别控制小车位置、重物摆角的小车-集装箱系统防摇控制方案;李松等[5]提出利用模糊算法与PID控制相结合构成起重机防摆系统;付子义等[6]提出应用最优迭代学习控制的方法,实现对系统的定位以及防摇精确控制;Kawai等[7]提出了一种用于集装箱起重机的带有图像传感器的防摆系统;Yamamot等[8]提出了一种用于定速起重机的简单防摆控制算法;Caporali等[9]提出使用计算机视觉跟踪和自适应粒子滤波来控制闭环中的防晃动,梁利华等[10]研究了电液负载仿真台。

为了提高起重机的工作效率,本文研究了在PID控制器的作用下,影响吊重摆角的因素。采用拉格朗日方程推导动力学模型并对其进行一定简化,最后得出系统的状态方程。通过仿真和试验得出不同摆长的情况下,吊重在控制器下的摆角变化。

1 起重机动力学简化模型

1.1 建立抽象模型

起重机运动模型如图1所示,主要由小车、吊重、摆杆及横梁组成。小车在横梁上通过驱动力F可以来回运动,小车与横梁之间存在阻尼。吊重在小车运动期间可以自由摆动,此处忽略摆动时产生的阻尼。将水平向右设置为小车的正方向,中心线右侧设置为摆角的正方向。

m1为小车质量;m2为重物质量;c为小车与横梁之间的阻尼系数,x为小车的位移,F为小车所受的驱动力;l为吊重长度;θ为重物的角位移图1 起重机抽象模型Fig.1 Crane abstract model

1.2 起重机动力学数学模型

起重机运动模型为欠驱动机构,上述抽象模型包含两个自由度:摆动自由度和水平自由度;小车为驱动机构。定义小车的水平位移x,和吊重摆动角度θ作为该系统的两个广义坐标变量。

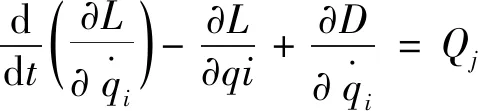

系统所受的外力有两种:小车自身的驱动力F和在运动过程中产生的阻尼力cv。由广义坐标变量可建立拉格朗日方程:

(1)

式(1)中:由于起重机系统为2自由度模型,故qi(i=1,2)为两个广义坐标变量;q1为是小车的位移x,q2为重物摆动角度θ;Qi为系统广义力,由小车位移x建立拉格朗日方程时Qi=F;L为Lagrange函数,它是系统动能V和势能U之差,L=V-U;D为耗散函数:

(2)

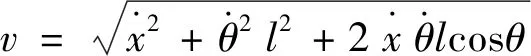

由运动合成定理求出重物运动速度:

(3)

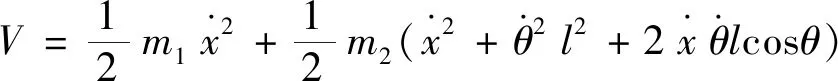

则系统动能V为

(4)

选取重物最低点作为势能零点,系统势能U为

U=m2g(l-lcosθ)

(5)

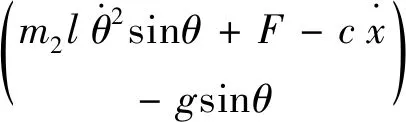

将结果代入拉格朗日方程[式(1)]得

(6)

将式(6)写为矩阵形式:

(7)

由于在运动过程中摆角比较小,因此可将式(7)方程进行一定简化:

sinθ≈θ;cosθ=1;sin2θ=0。

化简后的矩阵为

(8)

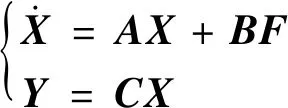

通过化简后的矩阵可得出系统的状态方程和输出方程:

(9)

式(8)中:

矩阵C通过所需的输出量决定。

2 控制算法及原理

PID控制器是一种闭环控制器,它根据给定值ri与实际值输出值yo构成控制偏差:

er=ri-yo

(10)

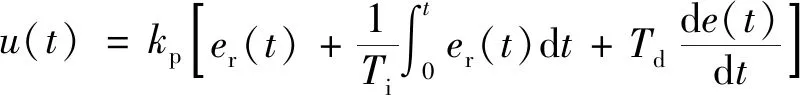

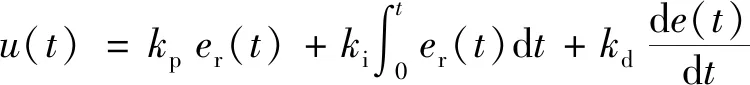

PID控制规律为

(11)

式(11)可以写为

(12)

式(12)中:kp为比例增益;ki为积分增益;kd为微分增益。

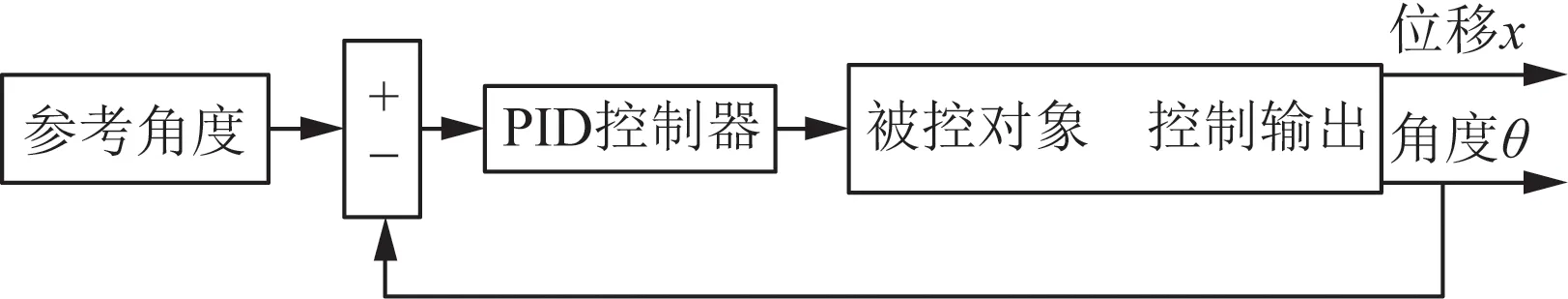

PID控制算法通过系统的反馈信号对系统的稳定性进行调节。在起重机运动模型中,将吊重的摆动角度作为反馈信号,驱动力F作为输出信号。通过控制驱动力的变化控制小车的速度从而达到防摇的目的。图2表示系统的控制框图。

图2 仿真模型控制框图Fig.2 Simulation model control block diagram

3 MATLAB仿真及数据分析

通过MATLAB中的Simulink模块建立仿真模型。将仿真参数带入上述动力学方程可得出摆角运动状态。仿真参数由表1给出。

表1 仿真参数表Table 1 Simulation parameter table

本次仿真的工况为小车加速到0.17 m/s之后,让小车减速并停止。仿真分析包含4种情况。第一,当摆长为0.5 m时,撤掉驱动力小车由于阻力的原因自动停止,并观察吊重摆动角度的变化。第二,当摆长为0.5 m时,通过PID控制器控制小车的停止,并观察吊重摆动角度的变化。第三,当摆长为1 m时,撤掉驱动力小车由于阻力的原因自动停止,并观察吊重摆动角度的变化。第二,当摆长为1 m时,通过PID控制器控制小车的停止,并观察吊重摆动角度的变化。

3.1 摆长为0.5 m时的仿真结果

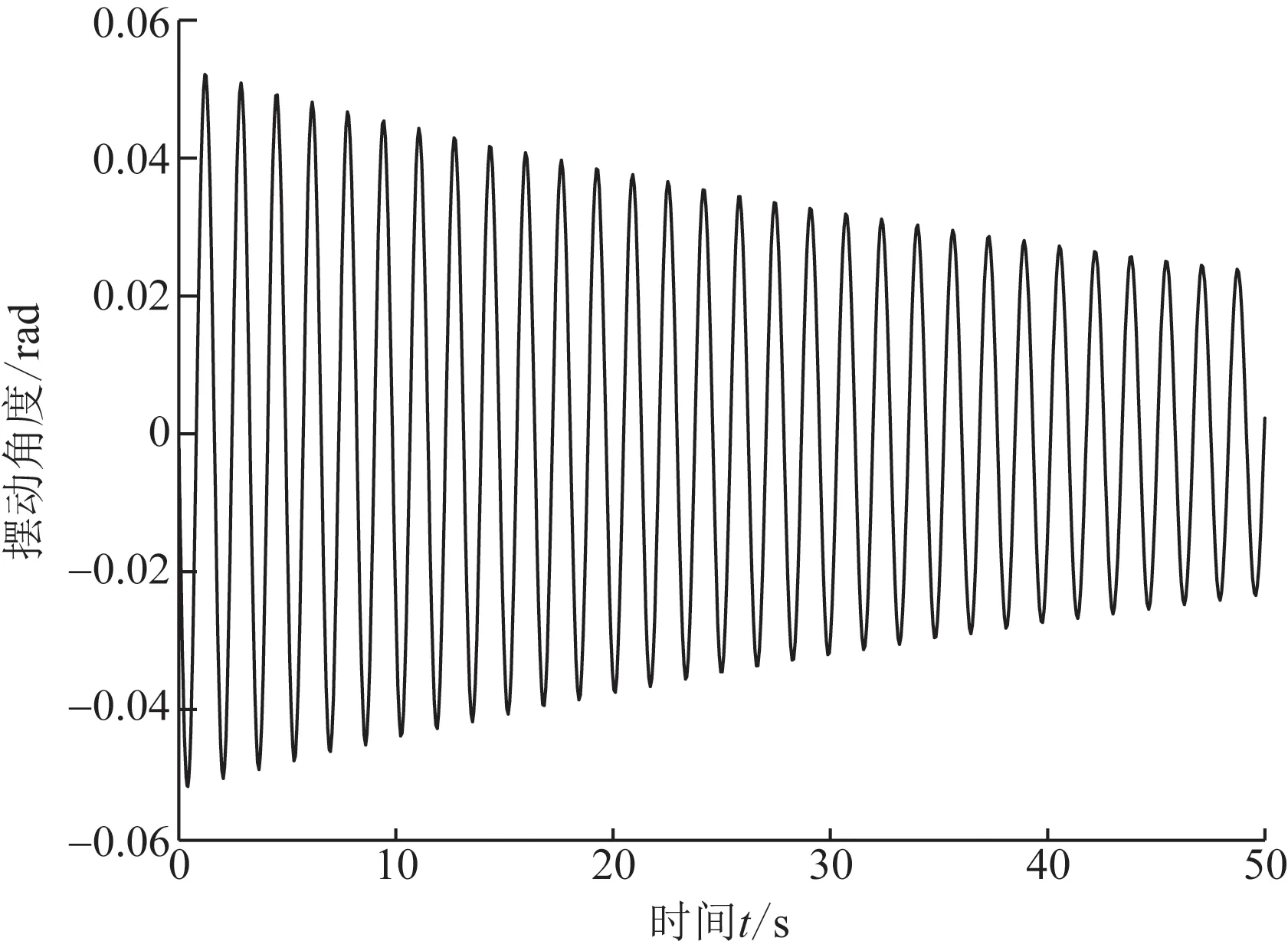

图3为吊重摆长为0.5 m时,小车由于阻尼的存在进行减速运动过程中吊重的摆动状态。图3表明吊重摆动的最大角度为0.08 rad,摆动角度随时间逐渐减小。在t=50 s时,摆角减小到0.04 rad。由图3可以看出,最大摆角的减小趋势接近线性。

图4为采用PID控制器之后吊重摆动角度的变化。最大摆角出现在第一次波谷,摆角大小约为0.05 rad。随着时间的增加,最大摆角大幅度减小,第二次波谷值为0.02 rad,相比第一次幅值减小了0.4倍。当t=7 s,吊重停止摆动,在7 s内吊重总共摆动了6次,前两次摆动幅度较大,之后摆角较小。7 s之后小车和吊重都停止摆动。

图3 摆长为0.5 m时吊重摆长自由停摆Fig.3 Free hanging of hoist(l=0.5 m)

图4 PID控制吊重摆角变化Fig.4 Change of hoist swing angle of PID control

3.2 摆长为1 m时的仿真结果

图5表明当撤去外力之后,吊重摆角最大为0.05 rad,50 s之后摆角减小到0.02 rad。在50 s内吊重总共摆动了31次,每次幅度逐渐减小。

图6表示在摆长为1 m的情况下,当恒定消失之后,通过控制器控制小车的停止及吊重摆动的变化。在控制器的作用下,吊重最大摆角出现在第一次波谷约为0.035 rad。出现第二次波谷时摆角相比第一次减小一半。吊重停摆的时长总共约为13 s,在此期间吊重摆动次数为8次。

图5 摆长为1 m时吊重摆长自由停摆Fig.5 Free hanging of hoist(l=1 m)

图6 PID控制吊重摆角变化Fig.6 Change of hoist swing angle of PID control

3.3 仿真结果数据对比分析

通过仿真分析可以得出,当吊重摆长为0.5 m时,吊重自由停摆的角度最大为0.07 rad,吊重摆动周期约为0.9 s。当吊重摆长为1 m时,吊重自由停摆的角度最大为0.05 rad,吊重摆动周期约为0.7 s。吊重摆长越长,摆动角度越小,摆动周期越大。

在PID算法控制下,当摆长为0.5 m时,吊重停摆所需时间为7 s,最大摆角约为0.05 rad,摆动次数约为6次。当摆长为1 m时,吊重停摆所需时间为13 s,最大摆角约为0.035 rad,摆动次数约为8次。吊重摆长越长,在控制器的作用下,最大摆角越小;达到稳定状态的时间越长;停摆之前摆动的次数越多。

4 试验验证及数据分析

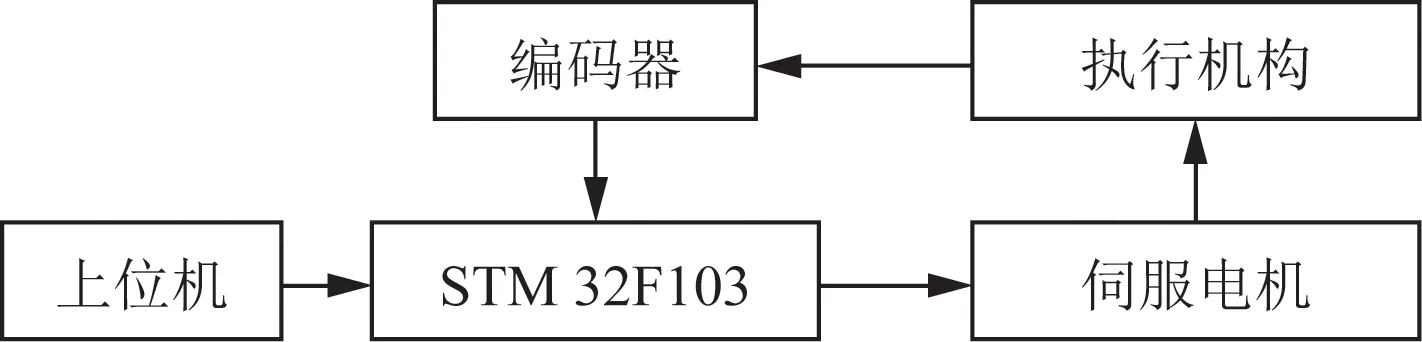

验证仿真结果的真实性,搭建简易的试验平台测量试验数据。试验平台主要由CPU,伺服电机,小车,吊重及编码器组成如图7所示。伺服电机提供小车的驱动力,编码器连接在吊重铰点上测量摆动角度。控制器CPU由STM32F103组成,CPU通过发出PWM波控制电机的转动,调节PWM波的频率可以调节电机的转速。CPU同时还可以实时采集编码器反馈的数据并将数据传输给上位机。进行防摇控制时,将采集的数据经过PID控制算法,改变电机转速从而达到防摇的目的。

图7 试验台示意图Fig.7 Schematic diagram of test bench

4.1 摆长为0.5 m时的试验数据

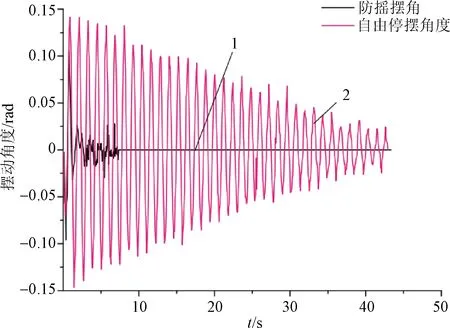

图8为当摆长为0.5 m时,试验台自由停摆及防摇时的吊重摆动角度。曲线1为吊重自由停摆时的曲线图,其最大摆角约为8°,随着时间的增加,由于阻尼的存在摆角逐渐减小。当t=45 s时,摆动角度减小到1°,在此期间,吊重摆动了35次。在数据采集过程中因为存在干扰,故最大摆角存在一些波动。

图8 摆长0.5 m试验数据Fig.8 Test data of pendulum length of 0.5 m

曲线2代表采用PID算法进行防摇控制的吊重摆动曲线图。加入控制算法之后,吊重最大摆角减小为6°。经过第一个周期之后,吊重的摆角快速降低为1.5°。在之后的5 s内吊重摆角逐渐减小到0。在防摇过程中,由于干扰的作用,摆角出现了3次奇异的波动。整个防摇过程大约用时7 s,相比于自由停摆大大缩短了时间。

4.2 摆长为1 m时的试验数据

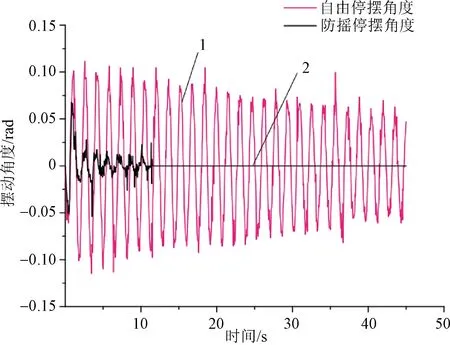

图8为摆长1 m时吊重自由停摆和防摇停摆的试验对比图。曲线1为吊重自由停摆时的曲线图,其最大摆角约为6°,之后摆角逐渐 减小。当t=45 s时,摆动角度减小到4°,在此期间,吊重摆动了28次。

图9 摆长1 m试验数据Fig.9 Test data of pendulum length of 1 m

曲线2代表采用PID算法进行防摇控制的吊重摆动曲线图。加入控制算法之后,吊重最大摆角减小为4°。经过第一个周期之后,吊重的摆角快速降低为1.5°。整个防摇过程大约用时12 s。

4.3 试验结果对比分析

由试验数据可以看出,加入PID控制器可以有效的降低吊重的摆动角度,并且可以大大缩短吊重停摆所需的时间。吊重的摆长会影响吊重摆动的最大角度,摆动周期以及停摆的时间,同时当加入PID控制算法之后,会影响控制吊重停摆的时间。

5 结论

(1)起重机在停摆过程中,通过PID控制器可以有效的降低停摆过程所需的时间。

(2)增加摆长的长度可以有效的减小吊重的最大摆动角度。

(3)减小摆长的长度可以减小吊重自由停摆和防摇控制停摆的时间。

在起重机防摇应用中,应当根据实际情况合理调节吊重的摆长以适应工程当中的应用环境。

在接下来的工作中研究变绳长下,控制器参数自适应调整算法。通过该算法获得在满足工程应用的条件下,通过该算法可以实时整定控制器参数,从而有效的降低防摇控制时间及最小摆动角度。