基于PLC的数控车床自动上下料系统的设计与实现*

江玉才 ,杨晶 ,黄志友 ,徐巧玲

(1.六安职业技术学院机电技术系,安徽 六安 237158; 2.安徽智信机电设备有限公司,安徽 六安 237158)

引言

随着人力成本的逐步上涨和人口年龄化趋势的加重,制造类企业越来越重视生产工艺过程的自动化升级设计、改造.金属螺丝数控切削加工时的上下料工序是单一的重复性劳动,亟需进行自动化改造.综合考虑小微型机加工企业的技改成本控制和金属螺丝毛坯件外形结构情况(有不规则卷边、毛刺等情况),系统采用FX3U PLC作为控制核心,以伺服电机驱动上下料卡爪,以减速电机驱动送料机构装置,并与数控车床进行信号通信配合,保证小型数控机床自动上下料系统具有小体积、低成本、网络化、高可靠和高效率的特点[1].通过实际使用,本系统减轻了工人的劳动强度并提高了生产效率,具有良好的应用推广价值[2].

1 系统工艺分析与控制要求

根据待加工的金属螺丝工件(以下简称“工件”)的尺寸和形状(长约50 mm,外径约20 mm,内径约10 mm)、上下料过程的时长要求(上下料整体时长约20 s,机床加工时长约20 s)以及现场加工区域的布局环境,进行整体数控车床自动上下料系统设计.系统的工作状态分为自动连续运行、单步手动运行及设置测试运行等.

系统自动连续运行时的供料、起动运行、紧急停止及复位等操作步骤与控制要求如下.系统起动后,自动供料结构链条上固定插好的工件,在减速电机的驱动下,运行至检测区,传感器检测到工件并精准到位后,减速电机停止运行[3].减速电机运行的同时进行时间定时,若长时间(3 min)传感器未检测到工件,视为上料结构没有工件,予以报警提示.工件检测定位完毕,机械手装置状态就绪且位于原点,则数控机床安全门打开,自动上下料机构执行抓料动作,抓料完成后机械手运行至退料气动手爪正对数控车床卡盘位置,然后执行退料操作.退料完成后,再次驱动机械手运行至送料气动手爪正对数控车床卡盘位置,进行送料操作,送料结束后,机械手返回至原点,关闭数控机床安全门,数控系统启动进行工件加工.

在自动连续运行过程中若出现异常可以按下急停按钮,然后通过单步手动操作,解除相关步骤的故障.此外,为满足待加工工件尺寸变化的调整以及系统长时间运行可能出现的位置误差,可通过测试与设置运行方式,精准测得相关位置信息,并重新设置.

为做好人机交互,引入触摸屏组态软件,更加直观展示系统工作情况,更加便捷进行操纵和设置.通过三色多层警示灯的状态来反映系统运行的情况,如:缺料、急停、运行、复位等状态.

2 系统整体设计与组成

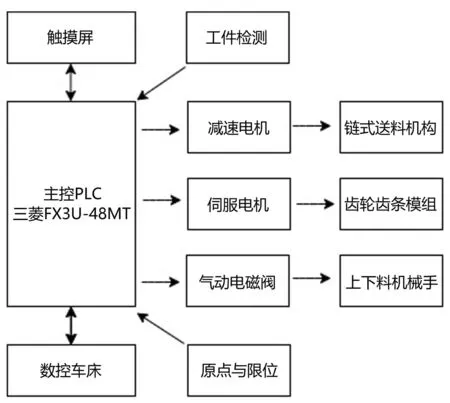

系统采用三菱FX3U48MT PLC作为控制核心,该类型PLC不仅能对机械手气缸电磁阀进行控制、对数控车床相关信号进行处理,还可以通过输出高速脉冲,实现对伺服电机的位置控制.人机交互采用TPC7022Ni触摸屏,借助McgsPro3.3.2版本组态软件,完成人机界面的设计制作.系统整体结构组成如图1所示.

图1 自动上下料系统整体组成示意图

系统主要由自动送料机构和自动上下料结构等两部分组成[4].其中自动送料机构主要包含铝合金固定桥架、减速电机、定位和检测传感器、链条张紧器、链条导轨、链条固定桩及链条等设备组件.

为克服减速电机拖动链条运行时,张紧度变化引起的工件供料运行抖动,致使无法精准定位的实际问题[5].供料结构上方的链条通过电机棘轮、导向棘轮、张紧器构成稳定的三角结构,并在下方工件检测区安装链条导轨,进一步确保工件在链条上平稳运行,从而实现检测区传感器对工件的精准定位和上下料卡爪对工件的精确抓取.自动送料运行机构图如图2所示.

图2 自动送料运行机构组成结构图

自动上下料机构主要由伺服电机及驱动器、气动手爪工装夹具、机械手各气缸及电磁阀、齿轮齿条模组、原点开关与限位开关等部分组成.为提升机械手运行定位精度,其中的齿轮齿条模组采用的是高强度精磨斜齿模组,规格20 mm×20 mm×1 000 mm,精度2 μm.机械手采用三爪气动手指气缸、直线气缸完成加紧松开、上升下降、伸出缩回等三维动作.自动上下料机构组成结构如图3所示.

图3 自动上下料机构组成结构图

现场的数控车床采用的是广州数控系统的TB35排刀斜床身车床.该车床是双座标两轴联动、半闭环控制的数控车床.适于加工直径在Φ35 mm(主轴可通过大棒料直径)以下的棒料、直径Φ350 mm以下的盘件和短轴类零件.

3 系统软件设计

系统软件设计包含PLC控制程序设计与触摸屏的MCGS组态软件设计.

3.1 PLC控制系统设计

根据系统控制要求和现场I/O设备选用情况,确定I/O信号及具体分配如表1所示.

表1 自动上下料系统I/O地址分配表

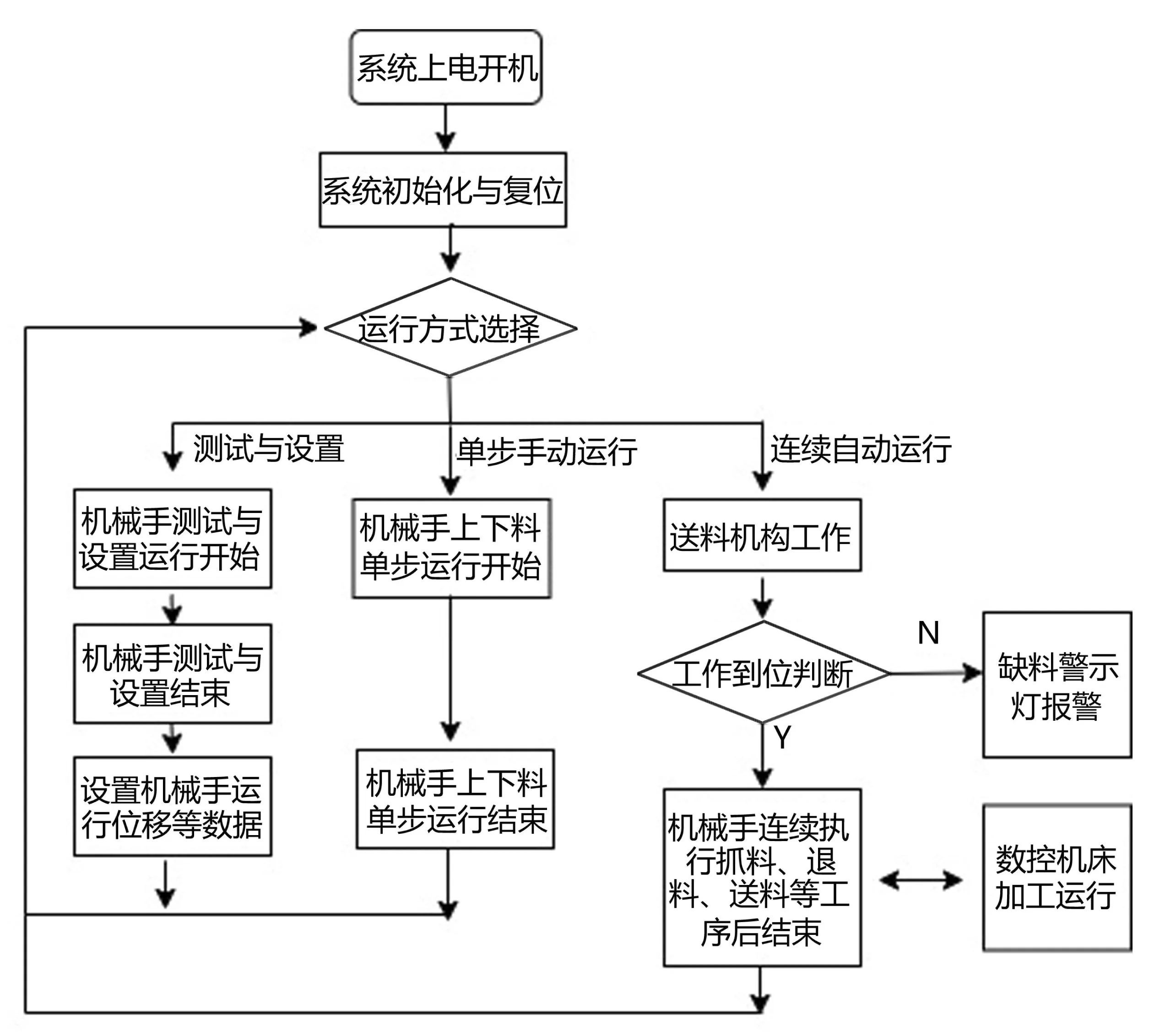

整个系统可根据操作需要,实现单步手动、连续自动、设置测试等多种运行模式的选择.PLC程序中要实现对系统的启停控制、急停控制、复位控制,链式供料结构的运行控制,上下料机械手的运动控制[6].PLC程序流程结构图如图4所示.

图4 自动上下料系统整体PLC程序结构图

为提升整个系统的自动化程度,需要做好与数控车床的I/O信号的交换,实现自动连续运行状态下,供料操作、上下料运行动作、工件加工回收等工序过程的无缝对接.PLC程序的主体是对机械手在伺服电机和气动电磁阀的驱动下进行定位运行和上下料动作的控制过程处理,其过程是顺序控制[7].具体运行控制过程顺序流程图见图5.

图5 自动连续运行时的PLC顺序控制流程图

3.2 组态软件的设计

系统人机交互界面采用MCGS组态软件设计.操作人员利用组态软件可完成对系统的控制操作(如启动、停止、复位等),也可以实时观察掌握系统运行状态(如:移动位移、当前工作步骤、工件检测状态、气缸状态等).按照运行控制的细节要求,结合现场实际操作环境,制作有4个用户窗口,即首页界面、自动连续运行界面、单步运行界面、设置测试界面,其中首页界面是起动界面,4个组态界面如图6所示.

图6 自动上下料系统组态工作界面图

针对实际使用过程中可能出现的工艺的调整(零件车削方向和深度不同)、工件尺寸的变化、齿轮齿条长时间运行的累积误差、操作人员管理范围变动等情况,具备相应权限的技术人员,可进入测试与设置界面,通过点动方式测量工作台原点到机床开盘间的实际位移(误差0.01 mm),然后进行位移设定;同时可根据生产任务的变化,设置系统运行的速度,增强了系统的实用性和易用性[8].整个数控车床自动上下料系统安装、接线、调试完成如图7所示.

图7 数控车床自动上下料系统实物图

4 结论

经过工艺分析、硬件选型装调、软件程序设计、系统整体联机调试等步骤的开展与实施,实现了数控车床的上下料自动控制,且在车床工件加工过程做到有序联动.此外,为确保生产安全,系统在软硬件设计中做好了各项安全设置.在系统组成中安装了急停按钮、限位开关、固态继电器、报警警示灯等与安全相关设备,在PLC梯形图程序和MCGS组态软件中做好了安全防护设计(如:软件互锁、权限分配等).系统投入长时间生产运行表明,各项运行指标都达到了设计要求,满足了企业生产的实际需要,创造了良好的经济效益.