微细切削中侧刃的切削影响研究

李 阳,程 祥,周怀彪,郑光明

(山东理工大学机械工程学院,山东 淄博 255000)

1 引言

随着科学技术的不断发展和进步,微型化产品在航空航天、电子工业、现代医学等各个领域都具有非常广阔的应用前景,微细铣削作为一种非常重要的加工方法,在微型化产品的加工中占据举足轻重的地位[1]。相对于特种加工,在微小型零件制造中,微细铣削加工具有精度高、效率高、能耗小和污染小的特点,是一种具有很大潜力的微细加工技术[2]。

文献[3]运用有限元分析软件ABAQUS对考虑切削刃钝圆半径的切削加工过程进行了有限元模拟,阐明了切削刃钝圆是引起微细切削加工尺度效应的原因之一,同时发现在较小切深加工条件下,切削刃钝圆改变了有效前角的大小,增强了犁切效应,引起了较高的能量损耗。文献[4]运用有限元分析软件Deform-3D对考虑了刃口半径的切削过程进行了有限元仿真,分析了铣刀切削刃半径对切削加工过程中切削力和切削温度的影响,并对产生的刀具应力及刀具磨损进行了分析,为刃口的优化设计提供了有力的依据。综合考虑钝圆半径对切削力、切削温度、刀具应力及刀具磨损的影响,得出钝圆半径为0.05mm 最为合适。文献[5]基于有限元法对切削刃钝圆半径在微细切削中产生的影响进行了研究,结果表明较大的切削刃钝圆半径难以加工出微小零件中较为尖锐的棱角结构,切削刃钝圆半径会产生尺度效应,并引起有效切削前角的变化,可以利用有限元仿真获得最小切削厚度与切削刃钝圆半径的数值关系,为实际铣削加工的参数选择提供参考。

以上文献主要是针对切削刃钝圆半径产生的影响进行了研究,并没有对钝圆半径与尺度效应之间的关系进行研究,课题组前期研究表明,侧刃和底刃在微细切削中的机理是不同的[6],考虑到铣削过程中铣刀多数为径向进给,且侧刃为主要切削刃,这里对仅有侧刃参与切削时的情况进行了研究。首先,利用有限元仿真,以切屑形貌为判断依据,对最小未变形切屑厚度进行判定;然后,进行微细铣削试验,通过测量被加工表面的粗糙度,对最小未变形切屑厚度进行判定;最后,将仿真结果与试验结果进行对比分析,从而得出刀具侧刃钝圆半径与尺度效应之间的关系。

2 工艺方式

对于仅有侧刃参与切削的微细铣削加工中,共有三种切削工艺方式[7],如图1所示。

图1 侧刃切削工艺方式Fig.1 Cutting Process of Peripheral Cutting Edge

当径向切深ae大于等于刀具半径R时,是第一种工艺方式,此时产生的未变形切屑厚度h等于每齿进给量fz的值,如图1(a)所示。当径向切深ae小于刀具半径R时又可分为两种工艺方式,根据每齿进给量与刀具半径和径向切深之间的关系,又可分为工艺方式二和工艺方式三,如图1(b)、图1(c)所示。当工艺方式二满足式(1)时,此时的未变形切屑厚度值可根据式(4)计算得出;当工艺方式三满足式(2)时,此时的未变形切屑厚度值等于径向切深。由于工艺方式三产生的表面粗糙度相对其它两种工艺方式较大,通常不被考虑。因此,这里只选取了工艺方式一和工艺方式二进行了研究[6,8]。

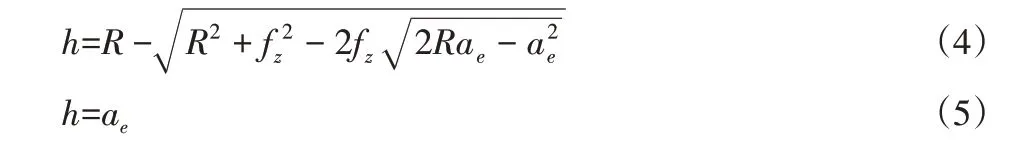

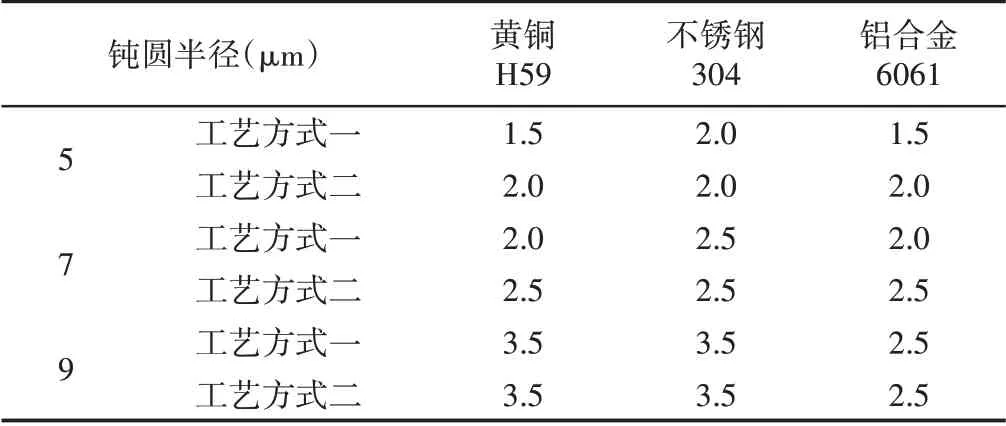

根据图1和式(1),分别选取工艺方式一和工艺方式二中ae的值为300μm 和100μm。刀具选用双刃硬质合金立铣刀,铣刀直径为0.5mm,涂层材料为TiAlN,选取钝圆半径为5μm、7μm和9μm 的三种刀具进行仿真研究。工件材料为黄铜H59,不锈钢304和铝合金6061。基于文献[6,9]的研究结论,选取的切削参数,如表1所示。

表1 切削参数Tab.1 Cutting Parameters

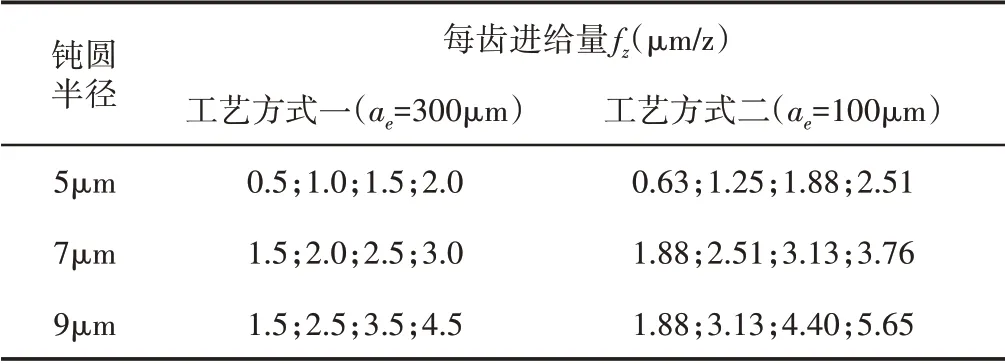

3 有限元仿真

在有限元仿真软件DEFORM-3D中建立铣削模型,如图2所示。刀具模型的高度为0.5mm,工件的厚度为0.3mm,铣刀的轴向长度大于工件的高度,确保只有侧刃参与切削。为了提高有限元仿真的效率和准确性,对刀具和工件进行局部网格细化,铣刀的侧刃参与切削而底刃不参与切削,因此只对铣刀侧刃进行网格细化,同时对工件参与切削的部分区域进行网格细化。

图2 仿真模型Fig.2 Simulation Model

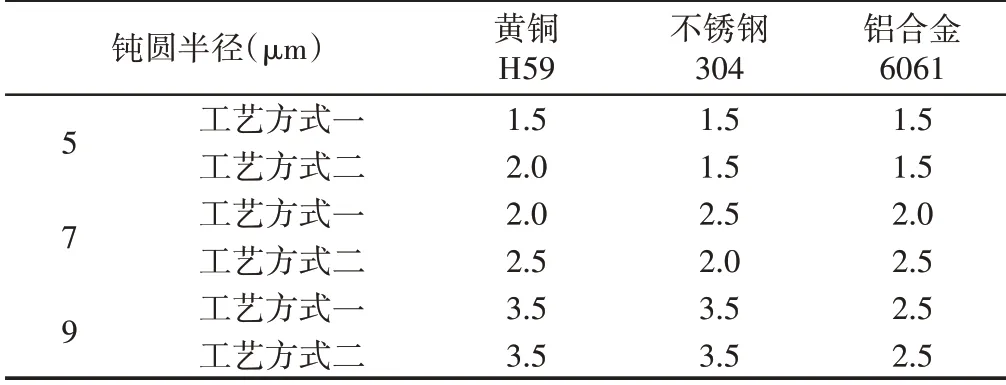

根据文献[6,8]中提到的尺度效应现象,切屑形貌可以用来判断最小未变形切屑厚度,当切屑沿着整个切削刃形成时,认为h达到了最小未变形切屑厚度hmin。因此,根据切屑形貌,可以判断出各组仿真的最小未变形切屑厚度hmin。为了更加清晰地看清切屑的形貌,将切屑部分进行了局部放大,如图3所示。钝圆半径为5μm的仿真结果,如表2所示。

表2 钝圆半径为5μm的仿真结果Tab.2 The Simulated Results of 5μm Cutting Edge Radius

图3 切屑形貌局部放大图Fig.3 Chip Morphology

表2所示为钝圆半径为5μm的仿真结果,用工艺方式一对黄铜H59 材料进行铣削仿真时:fz≤1.0μm/z 时未形成连续切屑,fz≥1.5μm/z时形成了连续切屑,根据式(3),可以判断出最小未变形切屑厚度值hmin为1.5μm;用工艺方式二对黄铜H59材料进行铣削仿真时:fz≤1.88μm/z时未形成连续切屑,fz≥2.51μm/z时形成了连续切屑,根据式(4),可以判断出最小未变形切屑厚度值hmin为2.0μm。同样地,可以判断出用工艺方式一对不锈钢304材料进行铣削仿真时的最小未变形切屑厚度值hmin为2.0μm,用工艺方式二对不锈钢304材料进行铣削仿真时的最小未变形切屑厚度值hmin为2.0μm;可以判断出用工艺方式一对铝合金6061材料进行铣削仿真时的最小未变形切屑厚度值hmin为1.5μm,用工艺方式二对铝合金6061材料进行铣削仿真时的最小未变形切屑厚度值hmin为2.0μm。用相同的方法对钝圆半径为7μm和9μm的仿真结果进行最小未变形切屑厚度的判断,并将结果进行汇总,如表3所示。

表3 最小未变形切屑厚度仿真分析结果Tab.3 The Simulated Results of Minimum Undeformed Chip Thickness

4 微细铣削试验

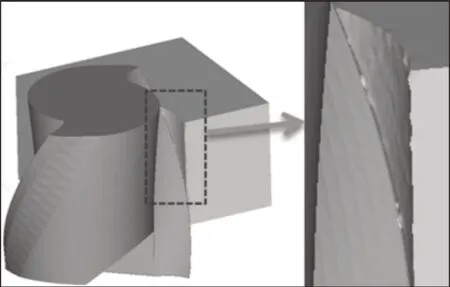

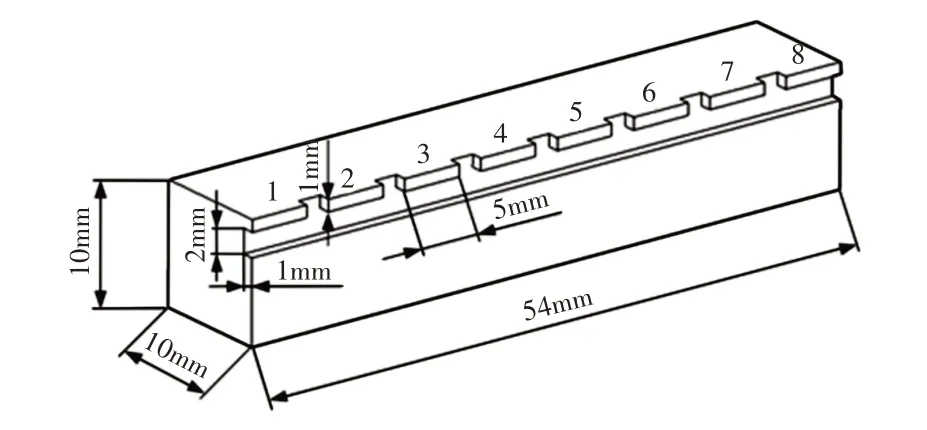

研究表明,当切削厚度大于最小未变形切屑厚度时,材料的去除主要是剪切变形,而不是弹塑性变形,被加工表面通过剪切变形去除材料获得的表面粗糙度要优于梨耕作用[9]。因此,微细铣削获得的表面粗糙度与最小未变形切削厚度有关。由于在微细铣削加工过程中产生的切屑是非常难以监测的,通常通过间接测量被加工表面的粗糙度来识别hmin。试验所用机床为桌面式3轴微细铣削机床3A-S100,机床的三个轴均采用直线电机驱动且重复定位精度小于0.6μm[10],如图4所示。试验所用的刀具与仿真相同,所用的工件,如图5所示。一共有八个凸台,使得每组试验的工艺一和工艺二可以在同一工件上完成,提高试验效率。凸台的高度为1mm,铣刀侧刃的轴向长度为2mm,确保只有侧刃参与切削。

图4 微细铣削机床3A-S100Fig.4 Micro Milling Machine Tool 3A-S100

图5 微细铣削试验工件Fig.5 Experimental Workpiece

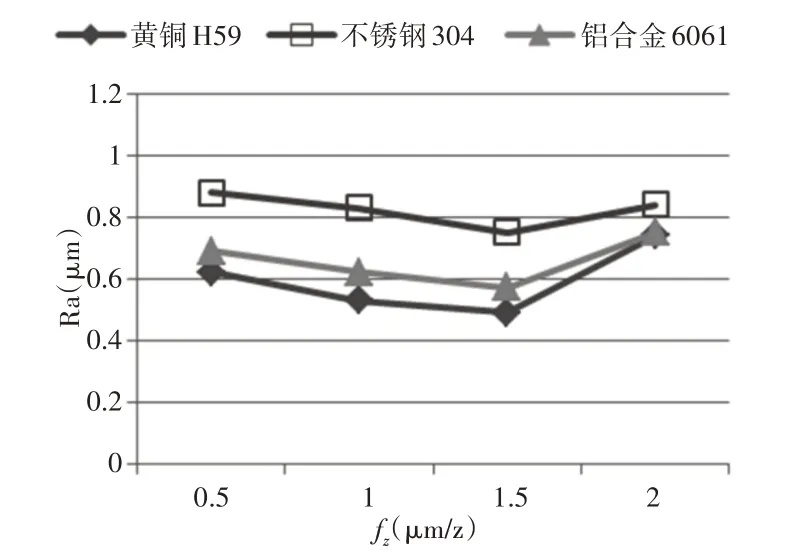

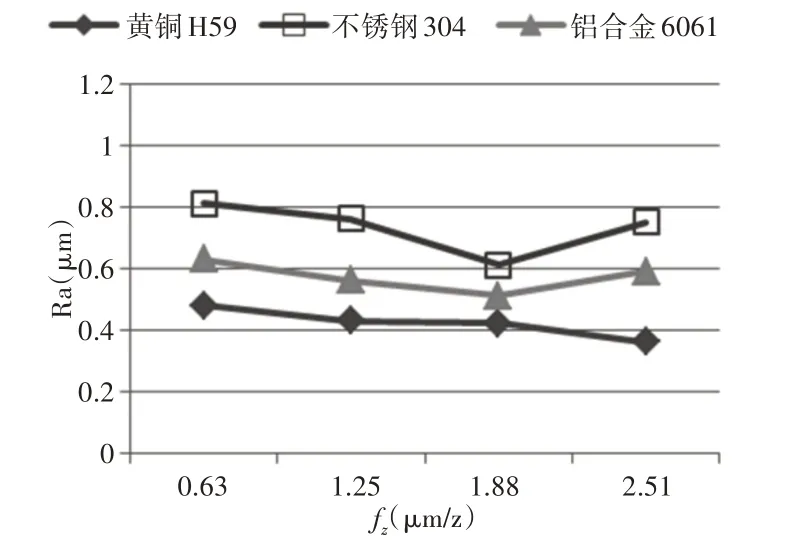

钝圆半径为5μm的两种工艺方式微细铣削试验结果,如图6、图7所示。

图6 工艺方式一试验结果Fig.6 Experimental Results of Process No.1

图7 工艺方式二试验结果Fig.7 Experimental Results of Process No.2

从图6中可以看出,三种材料的表面粗糙度值均在fz=1.5μm/z时达到最小值,根据式(3),可以得出三种材料的最小未变形切削厚度hmin约为1.5μm;从图7中可以看出,黄铜H59材料的表面粗糙度值在fz=2.51μm/z 时达到最小值,不锈钢304 和铝合金6061材料的表面粗糙度值在fz=1.88μm/z时达到最小值,根据式(4),可以得出黄铜H59材料的最小未变形切削厚度hmin约为2.0μm,不锈钢304 和铝合金6061 材料的最小未变形切削厚度hmin约为1.5μm。从图6和图7中可以看出,三种材料的表面粗糙度值整体上均呈现出先减小后增大的趋势,主要是因为当每齿进给量小于最小未变形切屑厚度所对应的每齿进给量时,随着每齿进给量的增大,材料的去除由弹塑性变形变为剪切变形,梨耕作用减弱,表面质量不断提升;当每齿进给量大于最小未变形切屑厚度所对应的每齿进给量时,随着每齿进给量的增大,单位时间内材料的去除体积增大,产生的切削力不断增大,导致表面质量逐渐下降。

用相同的方法对钝圆半径为7μm和9μm的试验结果进行最小未变形切屑厚度值的判断,并将结果进行汇总,如表4所示。

表4 最小未变形切屑厚度试验分析结果Tab.4 The Experimental Results of Minimum Undeformed Chip Thickness

根据表3和表4中的结果,发现最小未变形切屑厚度的仿真值与试验值没有较大的差异,也就是说切屑形貌和表面粗糙度值可以分别作为有限元仿真和微细铣削试验最小未变形切屑厚度的评判标准。对比工艺方式一与工艺方式二的最小未变形切屑厚度,并没有太大差异,也就是说在本研究中所选取的两种工艺方式对于最小未变形切屑厚度的影响是有限的。需要注意的是,根据试验结果,发现通过工艺方式二获得的表面质量要略优于工艺方式一,可能是因为工艺方式二的径向切深ae小于工艺方式一的径向切深ae,相对较小的切削量产生了较高的表面加工质量。

根据仿真结果,发现不锈钢304材料的最小未变形切屑厚度大于等于黄铜H59、铝合金6061材料的最小未变形切屑厚度,主要是因为不锈钢304材料的弹性模量和屈服强度大于黄铜H59、铝合金6061材料的弹性模量和屈服强度。因此,可以认为材料属性对于最小未变形切屑厚度是有直接影响的,本结论与文献[11]的结论一致。根据仿真和试验结果,可以得出最小未变形切屑厚度为(0.28~0.40)倍的铣刀钝圆半径,此结论与文献[6,12]的结论有一定的差异,可能是因为选取的切削参数不同造成的。由于选取的切削参数每齿进给量并不是连续的,因此对于最小未变形切屑厚度的判定可能会存在一定的误差,所以表3、表4中的最小未变形切屑厚度只是一个大约值,并不是一个精确值。但是,本研究所得出的结论依然可以用于指导微细铣削加工中对于不同刀具侧刃钝圆半径及工件材料加工参数的选择和量化。

5 结论

这里针对铣刀侧刃钝圆半径在微细铣削加工中对于尺度效应的影响展开了研究,选取了三种不同尺寸的铣刀钝圆半径及三种不同材料的工件进行了仿真与试验研究,通过对切屑形貌及表面粗糙度的分析,分别确定了仿真与试验的最小未变形切屑厚度,通过对比发现,仿真值与试验值没有较大的差异,因此切屑形貌和表面粗糙度可以分别作为有限元仿真和微细铣削试验最小未变形切屑厚度的评判标准。工艺方式一与工艺方式二的最小未变形切屑厚度并没有太大差异,但是通过工艺方式二获得的表面质量要略优于工艺方式一。根据仿真和试验结果,得出最小未变形切屑厚度为(0.28~0.40)倍的铣刀钝圆半径,也就是说最小未变形切屑厚度随着刃圆半径的增大而增大,且材料属性对于最小未变形切屑厚度有一定的影响。