不同前缘气膜冷气流下某涡轮叶栅流场分析

王瀚艺,罗 立,魏永超

(1.中国民用航空飞行学院航空工程学院,四川 广汉 618300;2.中国民用航空飞行学院科研处,四川 广汉 618300)

1 引言

随着航空发动机推力的不断提高,航空发动机涡轮前温度逐渐增大,已超过涡轮叶片材料承受极限。现阶段在增大涡轮叶片材料耐热性能的同时,相适应的冷却技术也被引入。涡轮叶片前缘采用气膜冷却进行隔热保护,而气冷会引入不同于来流方向的低温气流,加之前缘结构复杂,气流掺混现象很常见,并伴有能量损耗。因此,对前缘气冷条件下涡轮叶栅流场的分析是十分有必要的。

目前对气膜冷却工况下流场的研究主要有实验研究及数值模拟两种方法。文献[1-3]团队使用实验测量方法研究了在不同交叉流雷诺数、不同气膜孔形状、不同激波及马赫数的工况下气膜冷却效率和流场的变化情况。文献[4]着重于气膜孔不同的安装位置以及安装角度对流场带来影响的研究,以尽可能小的总压损失来优化气膜冷却性能。文献[5]研究了超音速工况下不同冷气入射条件对流场带来的影响。

放眼国内,文献[6-7]应用周期性边界条件的数值模拟研究了高压涡轮转子在不同转速下以及扇形气膜孔条件下的叶栅流场,文献[8-11]研究了不同孔型、不同吹风比等条件下冷却效率的变化;文献[12]对改进后的姊妹气膜孔进行数值模拟分析,提高了冷却效率。总的来说,国内外研究者着重于不同工况下涡轮叶片整体的冷却状况,这里着重于研究高压涡轮转子叶片前缘区域,更加详细精准地研究了不同气膜冷却气流量对叶栅流场的影响情况。

为研究前缘气冷对某航空发动机涡轮叶片叶栅流场的影响,采用数值模拟的方法,结合NUMECA等相关软件,对某型发动机涡轮叶片进行建模仿真,研究在引入前缘气膜冷却后与无气冷工况下流场的变化,得到了涡轮叶片叶栅速度场、温度场、总压等信息,并在不同冷气流量工况下关注速度、温度、总压等参数的变化,得到不同冷气流、不同吹风比工况之下冷却效率的变化,最终得到气冷技术的加入对流场影响的规律。

2 前缘气冷的引入对叶栅流场影响分析

2.1 涡轮叶片建模及NUMECA计算

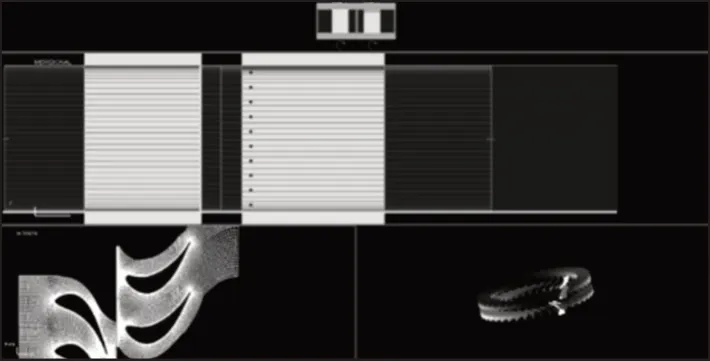

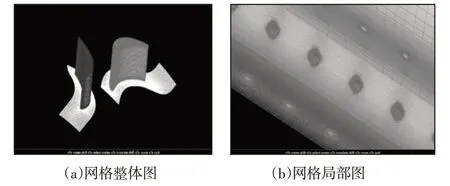

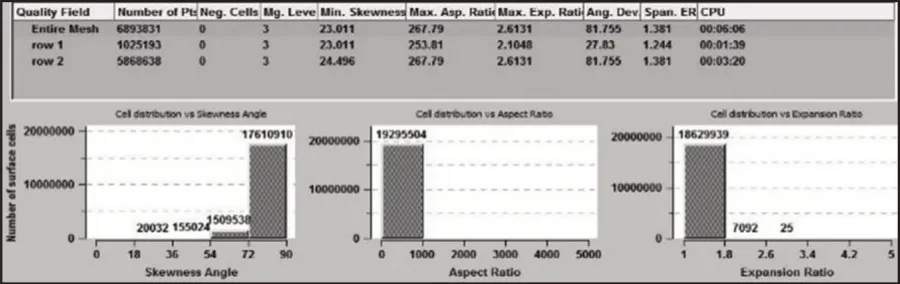

采用Aachen模型作为叶片原型进行模型建立及计算分析,研究对象选取某级涡轮叶片静子和相邻转子。为了模拟前缘气冷工况,需在叶片转子上添加气膜孔以及内部腔体作为冷气运输通道。叶片模型相关参数,如表1所示。通过材料参数设置、网格划分等操作,能够得到叶片模型及网格图,如图1~图3 所示。其中,划分的网格数约为700万个。

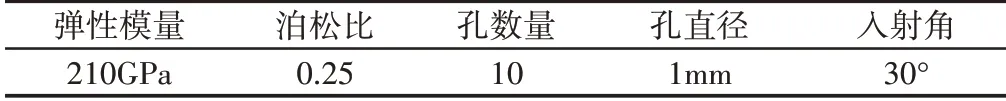

表1 叶片模型相关参数Tab.1 Blade Model Coefficients

图1 涡轮叶片模型示意图Fig.1 Turbine Blade Model

图2 引入前缘气冷后涡轮叶片网格示意图Fig.2 Turbine Blade Mesh with Leading Edge Film Cooling

图3 网格报告图Fig.3 Mesh Report

2.2 引入前缘气冷工况下涡轮叶栅流场分析

通过NUMECA 软件中FINE TURBO 模块对模型进行计算,对流动介质、流动模型的初始参数、边界条件等进行设置;并通过CFVIEW模块进行后处理,得到在有前缘气膜冷却参与的工况下涡轮叶栅流场相关结果图,如图4所示。

图4 速度流场图Fig.4 Velocity Field

图4给出了在加入前缘气膜冷却工况下某级涡轮叶片转子和静子的速度流场。从图4中可以看出,叶片转子前缘区域流速明显比周围区域流速大。这是由于气冷的引入,从前缘气膜孔腔体中会以较大速度喷射出温度较低的冷气进入主流,从而引起转子前缘流速的增大,并加剧了流体的混乱程度。

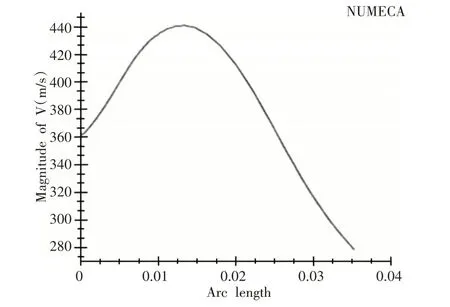

相同工况下,涡轮叶片转子吸力面上方三倍气膜孔孔径处的速度曲线,如图5所示。从图中可以看出,流场速度有很明显的先增大后减小的过程,这与图4给出的流场图相符,流速在前缘区域增大的影响都是由加入了前缘气冷导致的。

图5 速度曲线图(吸力面上方三倍孔径处)Fig.5 Velocity Curve(3 Times of Diameter Above Suction Side)

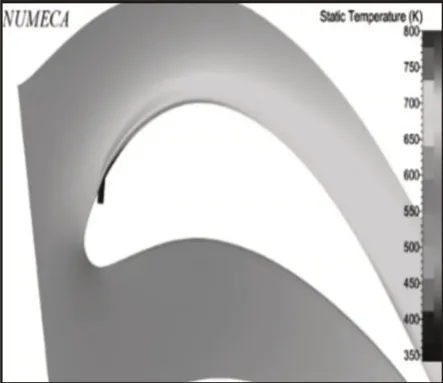

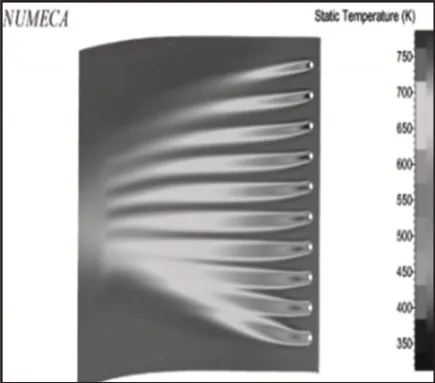

关注气膜冷却的效果,加入涡轮叶片转子前缘区域静温图,如图6所示。从图中可以看出,在加入一排气膜孔的工况下,叶片表面形成明显低于周围高温燃气温度的均匀气膜,对工作中的叶片表面起到了降温和隔绝的作用。从叶片吸力面角度看,吸力面上温度图,如图7所示。可以看出叶片表面,尤其是靠近气膜孔附近区域温度分布情况明显得到改善,气冷的引入避免了涡轮叶片直接面对来流的高温,确保了叶片在高温工况下能够顺利工作。

图6 气膜示意图 Fig.6 Diagram of the Film

图7 静温图(吸力面)Fig.7 Static Temperature(Suction Side)

加入气膜冷却环境前后不同位置涡轮叶栅的总压,如图8所示。其中,d表示所研究流场的总长度,x表示研究区域的任一所处位置。总压体现整个流域能量的损耗,从图8可以看出,加入前缘气冷造成一定的能量损失,因此流场总压有了比较明显的下降,直至流场经过叶片尾缘。

图8 涡轮叶栅总压(吸力面)Fig.8 Turbine Cascade Total Pressure(Suction Side)

3 不同冷气流对叶栅流场影响分析

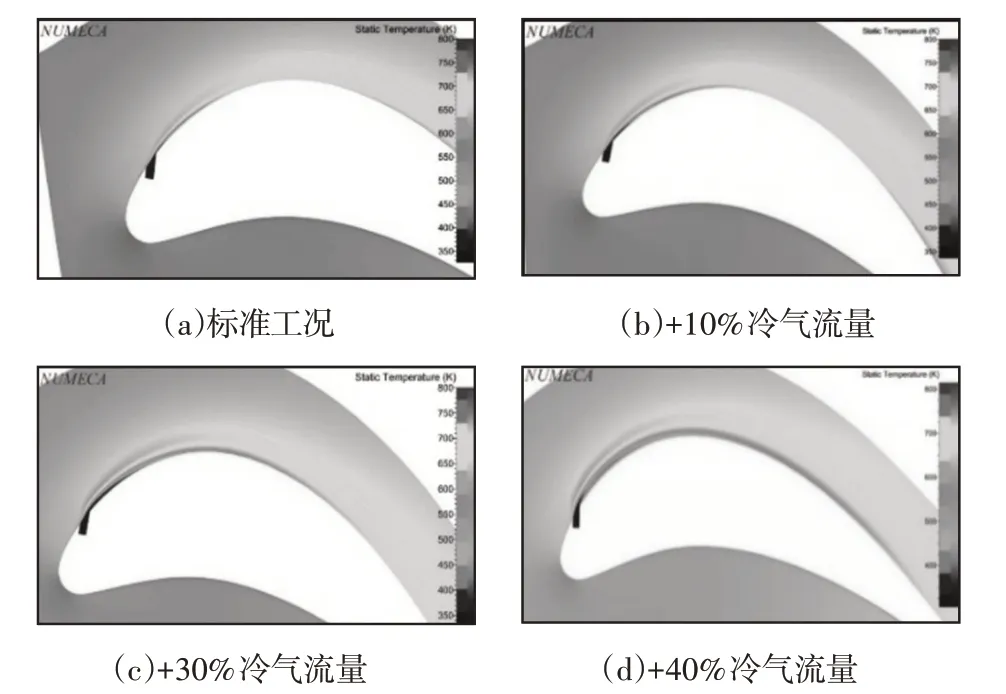

其余工况保持一致,考虑射入不同流量的冷却气体,分别在正常环境下增加或减少相应比例气流从而研究对应的涡轮叶片叶栅流场,得到结果如下。引入不同流量冷却气体时叶栅静温图,如图9所示。从而可以得到叶片表面气膜形成差别。从图9得知,气膜形成的范围随着引入冷气流量的增大而相应变广。气膜冷却的效果与冷气流量的大小成正相关。

图9 不同冷气流量下气膜图Fig.9 Films with Different Cooling Air Quantities

考虑叶片前缘气膜孔附近区域,引入不同流量冷却气体时速度流场图,如图10所示。从图10中可以知道,前缘气膜冷却的引入造成了叶片气膜孔附近区域流场的混乱,剧烈程度与射出的冷气流量成正相关。随着冷气流量的不断增大,前缘冷气掺混流体由紧贴叶片表面逐渐向远离表面发展,使得冷却气膜与叶片壁面脱离,冷气流量越大,气膜脱离发生部位越靠前,冷气掺混流体与叶片表面的间隙也随着冷气流量的增大而呈现变大的趋势。

图10 不同冷气流量下前缘速度场Fig.10 Magnitude of V with Different Cooling Air Quantities

关注涡轮叶片吸力面上面三倍孔径处的流速,不同冷气流下该区域的流速分布图,如图11 所示。从图11 中可以看出,不同的冷气流工况下,整体流速都呈现先增大后减小的变化趋势,冷气流量越大,气膜孔附近区域流速会更大,而如前分析,冷气量大伴随气膜分离位置提前,因此整体流速更快到达最大值且沿着壁面下降更快;冷气流越小,分离位置靠后,整体流速增大减小变化更缓慢。

图11 不同冷气流下速度图(三倍孔径处)Fig.11 Velocity Curves with Different Cooling Air Quantities

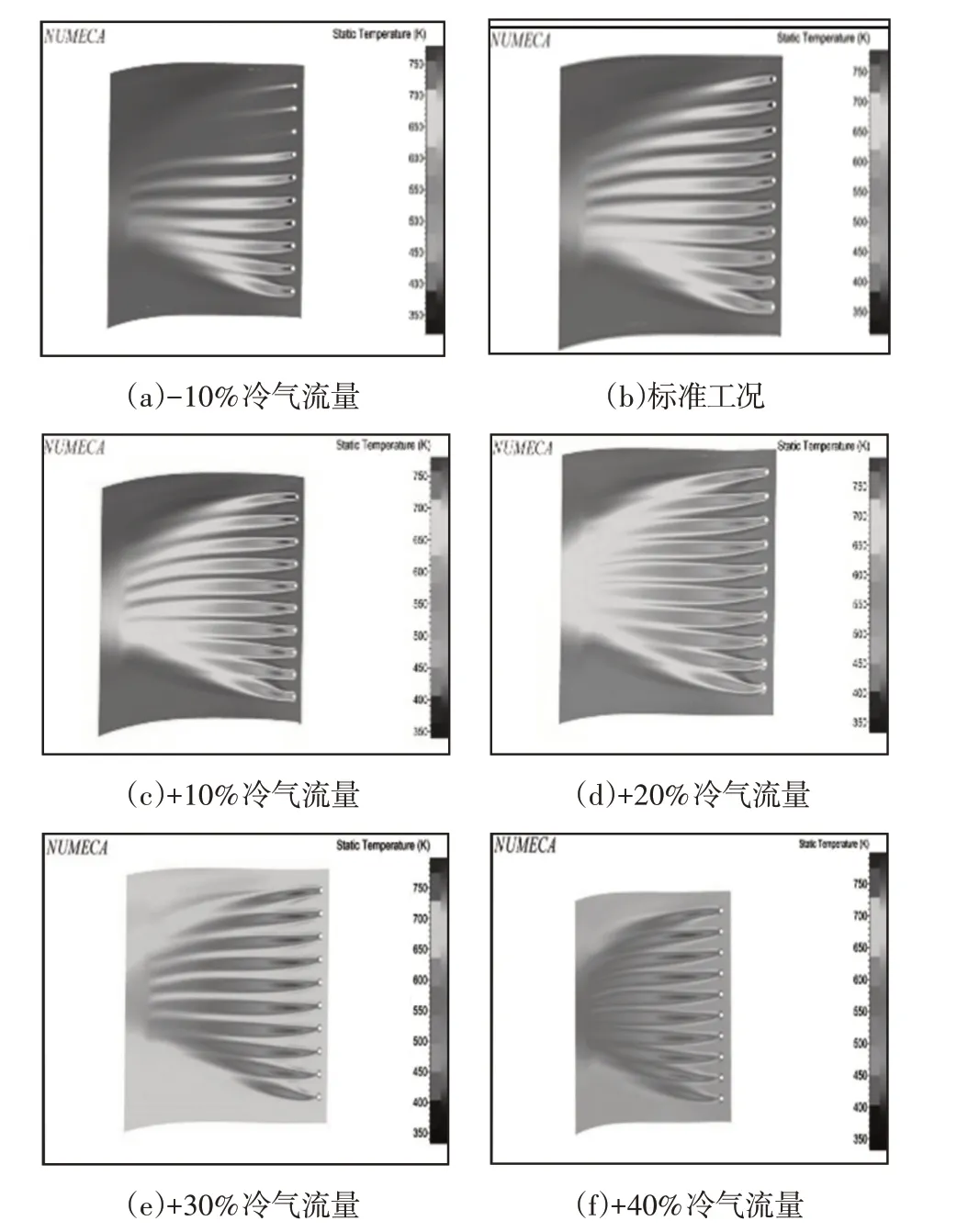

关注涡轮叶片吸力面,不同冷气流下叶片吸力面上气流温度分布,如图12所示。通过图12可以得出相同结论。冷气流量较低时,吸力面被冷气覆盖的区域面积较小,温度较高,而随着冷气流量的逐渐增大,覆盖区域略微扩大,温度降低明显,冷却效果增强。

图12 不同冷气流量下吸力面静温图Fig.12 Static Temperature with Different Cooling Air Quantities

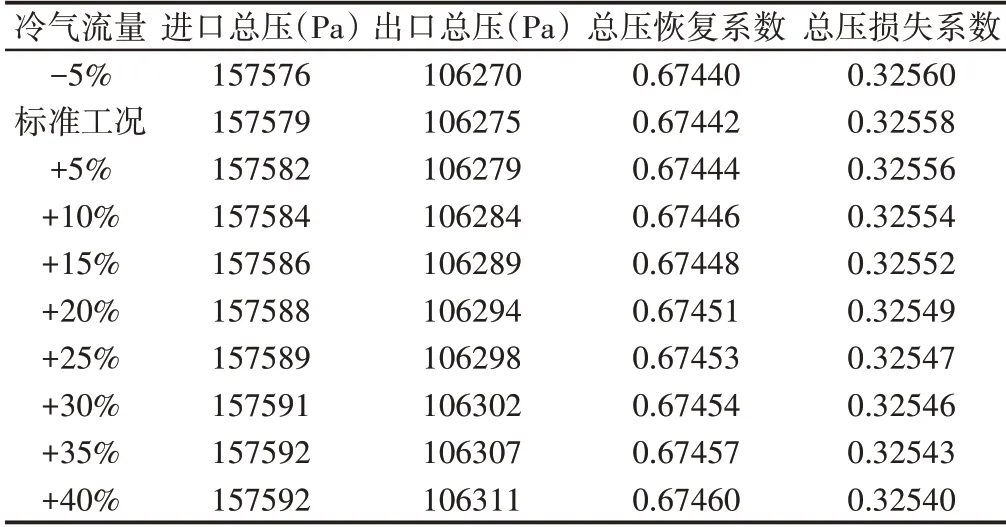

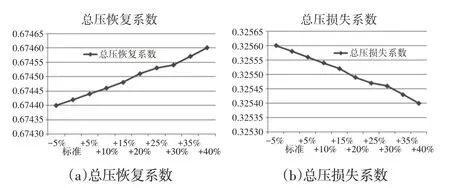

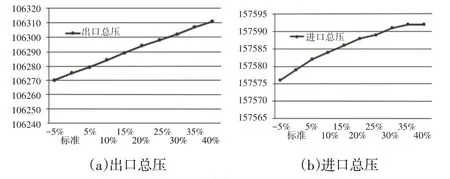

关注加入前缘气膜冷却后叶栅能量损失。不同入射冷气流量工况下涡轮叶片总压恢复系数和总压损失系数,如表2、图13所示。从图表中可以看出,伴随冷气流的逐渐增大,涡轮叶片总压恢复系数同样由0.6744 逐渐增加至0.6746,增幅0.03%;相反地,涡轮叶片总压损失系数由0.3256 逐渐降低至0.3254,降幅0.06%。两个表征能量损失的系数随着冷气流的不断变化,其差值在0.0002之内,增降幅度不超过0.1%,工程角度上说,相差可以忽略不计,这是由于入射的冷气流量虽然不断改变,但是相对于来流较小,局部流场的改变没有导致总压恢复系数发生本质变化。同时,不同流量下涡轮叶片进口和出口总压分布,随着入射冷气流的增大,进口、出口总压均呈现正相关趋势,如图14所示。

表2 不同工况下涡轮叶片总压恢复系数和总压损失系数Tab.2 Distribution of Total Pressure Coefficients

图13 不同冷气流下总压系数图Fig.13 Total Pressure Coefficients with Different Cooling Air Quantities

图14 不同冷气流下总压图Fig.14 Total Pressures with Different Cooling Air Quantities

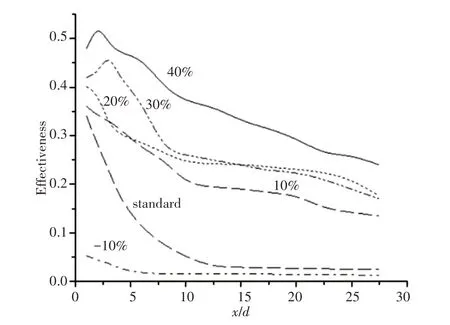

关注不同工况下的冷却效率。不同吹风比、不同冷气流量下涡轮叶片气膜孔下游区域的平均冷却效率,如图15、图16所示。横坐标x/d表示气膜孔下游距离与气膜孔径的比值,纵坐标为冷却效率。从图中可以看出,在各种吹风比工况之下(M=0.15和M=1.5),随着下游距离与气膜孔径比值的增大,涡轮叶片冷却效率均呈现减小趋势。同一吹风比工况下,随着冷气流量的减小,冷却效率呈现递减趋势,冷气流量越小,冷却效率的下降幅度也在增大,这与冷气流能够覆盖的叶片区域相关,冷气流量越大,其所能覆盖的面积越大,冷却效率也相应增大。在靠近气膜孔区域,同一吹风比工况下,效率还有先增大后减小的趋势,这与冷却形成的叶片表面气膜有关,气膜在孔下游附近会脱离壁面,导致主流气体与冷气流掺混程度加剧,从而引起冷却效率的降低,而远离该脱离区域之后,冷却效率的下降呈现明显减缓趋势。加入的冷气流量越大,掺混区域越靠近气膜孔。关注气膜孔下游同一位置,随着吹风比的增大,其冷却效率呈现下降趋势。吹风比大,不同冷气流下冷却效率的变化更为集中。

图15 不同流量下叶片平均冷却效率(M=0.5)Fig.15 Cooling Efficiency(M=0.5)

图16 不同流量下叶片平均冷却效率(M=1.5)Fig.16 Cooling Efficiency(M=1.5)

4 结论

利用NUMECA软件,采用数值模拟的方法研究了某涡轮叶片前缘引入气膜冷却对叶栅流场带来的影响,改变入射冷气流量,对不同工况下温度、流速、总压以及平均冷却效率等方面进行分析,得出如下结论:

(1)前缘气膜冷却的引入,叶片吸力面上气膜孔下游区域形成一层低温气膜,使叶片与高温来流隔绝,起到保护作用;由于冷气的引入也与来流形成掺混现象导致气膜孔附近区域流场混乱。

(2)前缘气膜冷却的引入会带来能量损失,冷气流量越大,总压恢复系数增大,总压损失系数减小,但增减幅度均在0.1%以内,可以认为,入射的冷气流量虽然不断改变,但是相对于来流较小,局部流场的改变没有导致总压恢复系数发生本质变化。

(3)加入前缘气冷工况下,吸力面上方三倍孔径处流场呈现先增大后减小趋势,冷气流量增大,气膜与叶片壁面分离位置提前,整体流速更快到达最大值且沿着壁面下降更快。反之,冷气流越小,分离位置靠后,整体流速增大减小变化更缓慢。

(4)涡轮叶片冷却效率随着气膜孔下游距离与气膜孔径比值的增大而呈现逐渐减小的趋势,冷气流量减小,冷却效率降低,效率下降幅度增大;气膜孔下游同一位置,随着吹风比的增大,其冷却效率呈现下降趋势。吹风比大,不同冷气流下冷却效率的变化更为集中。