变稠度串列叶栅流场试验研究

代秋林, 刘志刚, 张 斌, 唐 凯, 赵建通, 刘剑鹏

1.中国航发四川燃气涡轮研究院, 四川 绵阳 621000;2.江苏金陵智造研究院有限公司, 南京 210006

0 引 言

随着风扇压气机叶片负荷的增加,在苛刻的气动条件下,流动更加容易发生分离,流动损失增大,压气机稳定工作裕度明显降低,常规的叶型设计已不能满足高效高负荷压气机的需求。与常规叶型相比,串列叶栅在高负荷条件下的性能优势更为明显。国内外研究表明,采用串列设计能有效降低单排叶片负荷,抑制叶片表面的气流分离,提高压气机稳定工作范围[1-4]。Sanger[5]研究了不同几何参数变化对串列叶栅性能的影响,结果表明:弦长等不同的几何参数对叶栅影响各有不同,当串列叶栅采用合理的几何参数时,其损失系数明显低于常规叶栅。2010年,Hasegawa等[6]为某单级跨声速风扇设计了串列转子并进行了试验研究,结果表明该风扇的设计点压比达到了2.2。在跨声速风扇中,叶片表面通道激波和附面层相互作用易产生强气流分离,而在采用串列叶栅设计的情况下,前、后叶片间的叶栅间隙导流将使激波后的气流分离得到控制,使得采用串列叶栅设计技术的叶片可获得更大的气流偏转和更高压比而又不增大其流动损失。跨声速串列叶栅抑制流动分离原理如图1所示。

图1 常规叶片和串列叶片流场示意图[6]Fig.1 Transonic flow in normal cascade and tandem cascade

在国外,串列叶片技术早已应用于多种航空发动机的轴流式风扇/压气机静子中,例如GE J-79压气机、霍尼韦尔研制的先进单级低压压气机等。在国内,南京航空航天大学多年来对串列叶栅进行了大量的研究,对已见报道的一些国外航空发动机中应用的串列叶栅进行过摸底试验等工作,包括低速吹风试验和高亚声速吹风试验;研究表明在来流为跨声速的情况下,激波与流道附面层的相互作用使得流动很容易分离,采取串列叶栅的设计可利用其通道缝隙流动来抑制激波与流道相互作用带来的流动分离[7-9]。李绍斌等[10]采用数值模拟方法对串列叶栅后排静叶的周向位置对压气机性能影响进行了研究,表明后排叶片处于不同周向位置时级性能和叶栅性能的变化趋势不同;出现级性能最佳时叶栅性能相对较差的情形。单树军等[11]对按不同扩压因子设计的一系列串列叶栅进行了6种周向布局的后排叶片对高负荷叶栅性能的影响研究,发现周向布局可以改变叶栅通道扩张规律从而改变流场压力分布,影响叶栅损失系数;周向偏距增大,前排负荷增加,后排负荷降低;增大周向偏距可减小串列叶栅前后排损失。这表明后排叶片周向位置的变化会对叶栅性能产生明显的影响;相应地,前后排叶片不同的相对轴向位置也对叶栅性能有一定的影响。沈淳等[12]开展了轴向相对位置对串列叶栅气动性能影响的数值研究,研究了5种不同相对轴向位置串列叶栅流场,结果表明合理的轴向位置可以降低逆压力梯度,减缓附面层发展;减弱前后排叶片尾迹掺混带来的总压损失,增强流通能力和扩压能力。

国内外已有研究表明,合理的布局可以使串列叶栅表现出较常规单列叶栅更优的性能;但已有的串列叶栅研究多为前后排叶片的数量相同,少有不改变后排叶片叶型而改变其稠度对叶栅性能影响的研究见报道;且国内已见报道的研究数值分析方面较多,试验研究相对较少。本文研究对象与常规的串列叶栅有所不同,后排叶片几何尺寸较前排叶片更小;除后排叶片稠度不同外,2套试验叶栅的其他设计参数均相同,一套叶栅的后排叶片稠度为另一套的2倍,较大的后排叶片稠度为1.803;前后2排叶片在轴向位置上无重叠。为研究后排叶片稠度和相对位置对叶栅性能的影响,本文分析了不同周向位置对后排叶片叶型性能的影响,开展了2种后排叶片稠度对串列叶栅性能和流场影响的试验研究。

1 试验简介

本研究在中国航发四川燃气涡轮研究院SB301超、跨声速平面叶栅风洞上进行。为研究后排叶片堵塞程度、稠度、周向位置对叶型性能的影响,设计了包含和不包含几何上位于前排叶片尾迹主流区的后排叶片的2套叶栅,并进行了吹风试验。本文将后排叶片稠度较大的试验叶栅称为叶栅A,将后排叶片稠度较小的试验叶栅称为叶栅B,叶栅B的结构形式更接近于常规的串列叶栅。叶栅A后排叶片数量为前排叶片的2倍,其周向位置相对于前排叶片可分为2种,一种是几何上大致位于前排叶片中弧线在尾缘处切线延长线区域(下称:Blade 1),另一种是几何上位于前排叶片槽道后方中间区域(下称:Blade 2);叶栅B与叶栅A设计参数相同,区别仅在于叶栅B后排叶片数量与前排叶片相同,仅具有Blade 1,其后排叶片稠度为叶栅A的一半。叶栅叶型简图以及主要几何参数分别见图2和3,其中角度均指与额线方向夹角。

图2 尺寸定义Fig.2 Definition of geometrical parameters

试验时取靠近叶栅流道中部的2个前排叶片和4个后排叶片作为测压叶片,压力面和吸力面测点分别布置在2个叶片上,相对分布,使其夹成一个叶栅槽道。试验进口总压在稳压箱内测量,进口静压通过位于叶栅中部距离叶片前缘额线10 mm的栅前壁面静压孔测得;在叶栅出口中间通道(50%叶高)后一定距离处,用楔形三孔探针沿额线方向每隔一定距离测取一个点,测量前排叶片一个栅距内的栅后流场;然后利用探针校准曲线插值求出各点的总压p2t、静压p2、出口气流角β2、出口马赫数Ma2和总压损失系数ω等性能参数。

图3 叶型简图(左侧为叶栅A,右侧为叶栅B)Fig.3 Tandem cascade profile(the left is A and the right is B)

2 试验结果及分析

本文针对试验叶栅特点进行了大量的吹风试验,选取其中比较典型的试验结果进行分析和说明,以获得更为直观和简明的结果。

本文中出现的尾迹分布图、X系数分布图、叶片表面马赫数分布图横坐标为无量纲化的距离坐标;其中,尾迹分布图、X系数分布图等横坐标总距离为一个大叶片栅距t,叶片表面马赫数分布图横坐标为相对弦长坐标(即叶片表面测点坐标x与叶片弦长b的比值)。文中的气流角度β1为气流与叶栅额线的夹角。故在试验结果中,进口气流角数值较小的一侧为正攻角,较大的一侧为负攻角。

2.1 叶栅A试验结果分析

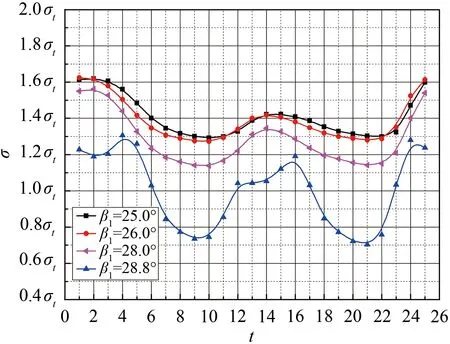

叶栅试验中,通常根据探针采集的一个栅距内的总压恢复系数σ(见式(1))分布情况分析栅后流场的流动损失分布。为便于对比分析,将尾迹分布图的纵坐标处理为包含叶栅A在Ma1=0.80、β1=28.8°状态下栅后总压恢复系数平均值σt的系数。

(1)

图4和5分别为Ma1=0.80、0.95时叶栅A在不同气流角度β1下的栅后总压恢复系数沿周向分布规律。结合试验叶栅结构特点和图4、5可以看出,吹风试验获得的总压恢复系数沿周向分布情况较为准确地反映了叶栅后排叶片数量比前排大一倍的结构特点。气流受前排叶片影响,产生了沿周向呈周期性分布的“大”尾迹系,而后经后排处于不同位置处的叶片共同对流场进行作用,使最终的“大”尾迹中呈现出2个“小”尾迹的现象;而常规串列叶栅的尾迹分布通常为一个“深而宽”的“大”尾迹。图4和5的试验结果从一定程度上体现了不同位置处的后排叶片对流场的影响。

图4 Ma1=0.80总压恢复系数周向分布Fig.4 Circumferential distribution of total pressure recovery coefficient at Ma1=0.80

图5 Ma1=0.95总压恢复系数周向分布Fig.5 Circumferential distribution of total pressure recovery coefficient at Ma1=0.95

叶片表面等熵马赫数分布是分析试验中叶片表面流场的重要依据。为便于分析叶型负荷大小及其分布情况,通常将吸力面等熵马赫数Mais和压力面等熵马赫数Map绘制在同一张图上。本文中的叶片表面马赫数分布图的纵坐标均处理为包含叶栅A设计进口马赫数Ma0的系数。

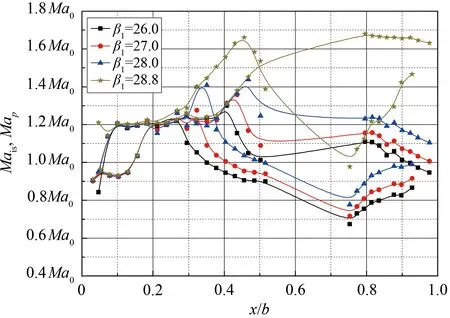

图6为进口马赫数Ma1=0.80时叶片表面等熵马赫数随进口气流角变化的分布情况,其中,28.8°为设计进口气流角。为便于分析气流在叶栅槽道中的流动情况并与后文比较,图中将前排大叶片和后排小叶片表面马赫数视作同一叶片的试验结果给出,图中0.6倍弦长以前的试验数据为大叶片数据,0.7倍弦长以后的试验数据为小叶片数据。为便于与后文叶栅B相应试验结果对比,图中后排叶片表面马赫数取Blade 1的表面等熵马赫数。在非堵塞情况下,随着进口气流角的增大,前排叶片吸力面的马赫数峰值逐渐增大且峰值点位置后移,前排叶栅出口马赫数提高,对应的后排叶栅进口气流速度也有所增大,因此后排叶片表面马赫数随着进口气流角的增大也呈增加趋势。

图6 Ma1=0.80叶片表面马赫数分布Fig.6 Isentropic Mach number distribution at Ma1=0.80

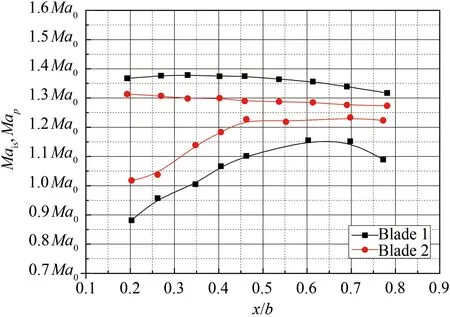

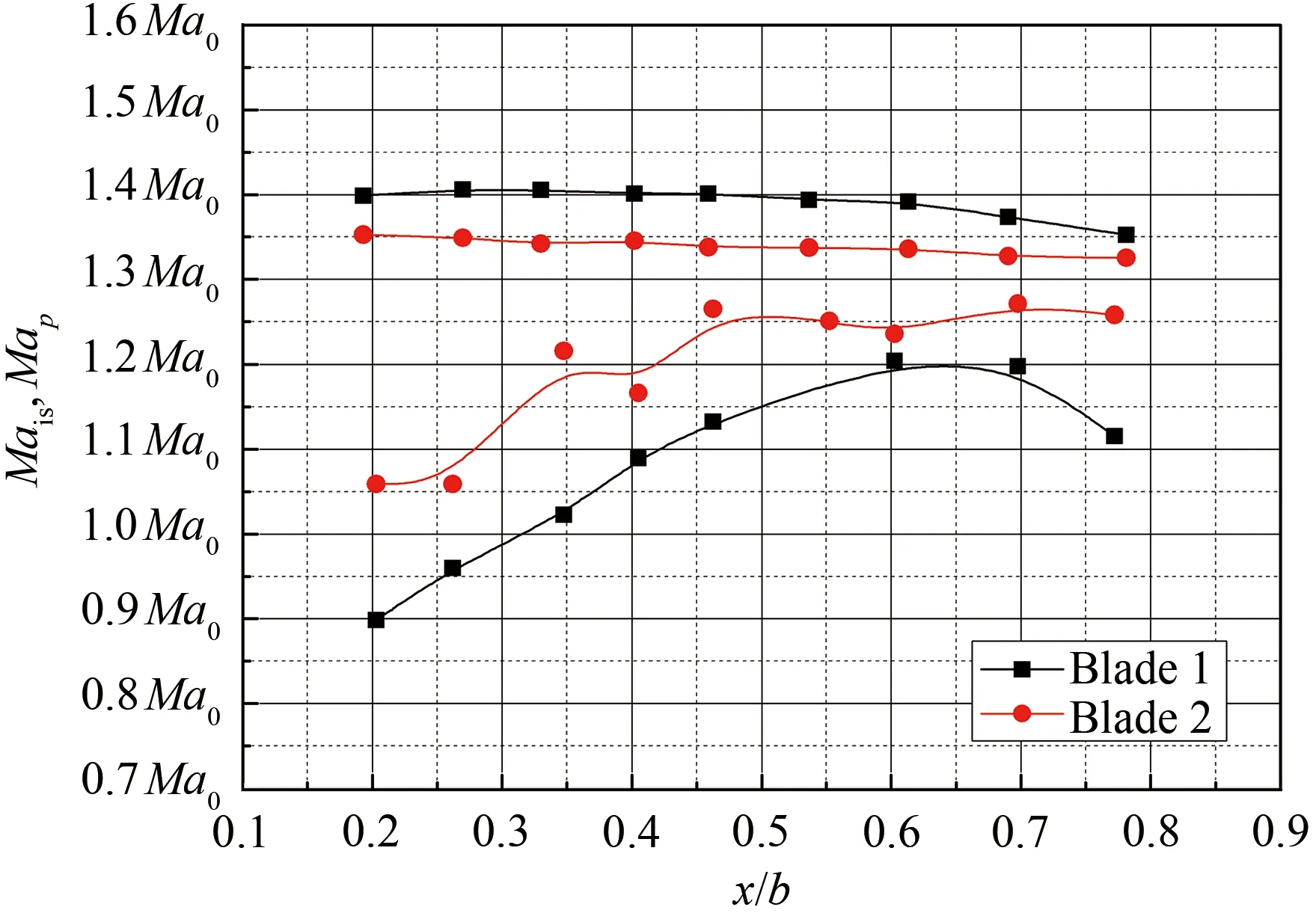

图7~9给出了不同进口气流角和进口马赫数下不同位置后排叶片的表面马赫数对比情况。由图可知,2种叶片的表面马赫数分布沿弦长变化趋势基本一致,吸力面处Blade 1叶片的表面马赫数大于Blade 2,压力面处则相反;总的来说,Blade 1叶片压力面与吸力面的马赫数之差较Blade 2大,即该叶片负荷和加功能力较强。从后排叶片的叶片表面马赫数分布规律来看,叶栅A所有已试攻角范围内,后排小叶片均处于较大的正攻角进气状态;其正攻角程度在叶栅进口气流角由正攻角向负攻角变化过程中越来越明显,甚至在吸力面出现了流动分离的现象,这会导致叶栅总体性能的下降。

图7 设计角不同位置叶片表面马赫数对比(Ma1=0.80, β1=28.8°)Fig.7 Isentropic Mach number distribution comparison at Ma1=0.80, β1=28.8°

图8 正攻角不同位置叶片表面马赫数对比(Ma1=0.95, β1=25.0°)Fig.8 Isentropic Mach number distribution comparison at Ma1=0.95, β1=25.0°

图9 负攻角不同位置叶片表面马赫数对比(Ma1=0.75, β1=30.0°)Fig.9 Isentropic Mach number distribution comparison at Ma1=0.75, β1=30.0°

鉴于叶栅结构无法使用探针单独测量前排叶片的工作状态,为详细地研究叶栅槽道流场尤其是后排叶片进口流场受前排叶片的影响情况,在Ma1=0.80、β1=28.8°状态下开展了油流试验,其结果如图10所示。由图可知,Blade 1进口气流实际上来自于前排叶片主流区,其进口气流速度高于位于前排叶片尾迹区气流中的Blade 2叶片,因此其负荷更高。随着工况的变化,前排尾迹宽度和周向位置会发生变化,后排Blade 1和Blade 2叶片的来流也会发生改变,因此在双排串列叶栅设计中应根据叶栅的工作状态及设计目标优化后排叶片相对前排叶片的位置,优化其在前排叶片出口气流的工作状态,减小其导致的流动分离,使其性能在重要状态下达到最优。

图10 叶栅A油流照片Fig.10 Oil flow pictures of cascade A

同时,油流试验结果较为清楚地显示了该状态下后排叶片的工作情况。不同位置的后排叶片工作状态明显不同,气流经前排叶片槽道后速度逐渐降低,流至后排叶片前缘附近时,形成了明显的堵塞现象;而后排叶片对其产生较为明显的加速效果,形成了明显的低速气流和高速气流分界线,气流在后排叶片作用下进一步改变流动方向,后排叶片的存在一定程度上加速了流场尾迹的掺混。结合尾迹数据分析,叶栅A与常规串列叶栅相比,由于其尾迹深度较小且“大”尾迹内气动参数差异相对较小,可以推测其出口气流的速度相对更为均匀,一定程度上起到了改善流场的作用。

2.2 叶栅B试验结果分析

图11和12为叶栅B不同进口马赫数下总压恢复系数沿周向分布图。由图可知,总压恢复系数分布与常规叶栅较为相似;与叶栅A相比,相同试验状态下,曲线上方的面积相对较小,这在一定程度上说明叶栅B的损失较叶栅A小,表明较大的后排叶片稠度导致了叶栅A的堵塞及相应流场和工作状态的恶化,还表明Blade 2对串列叶栅的尾迹分布(形状)影响较为明显。

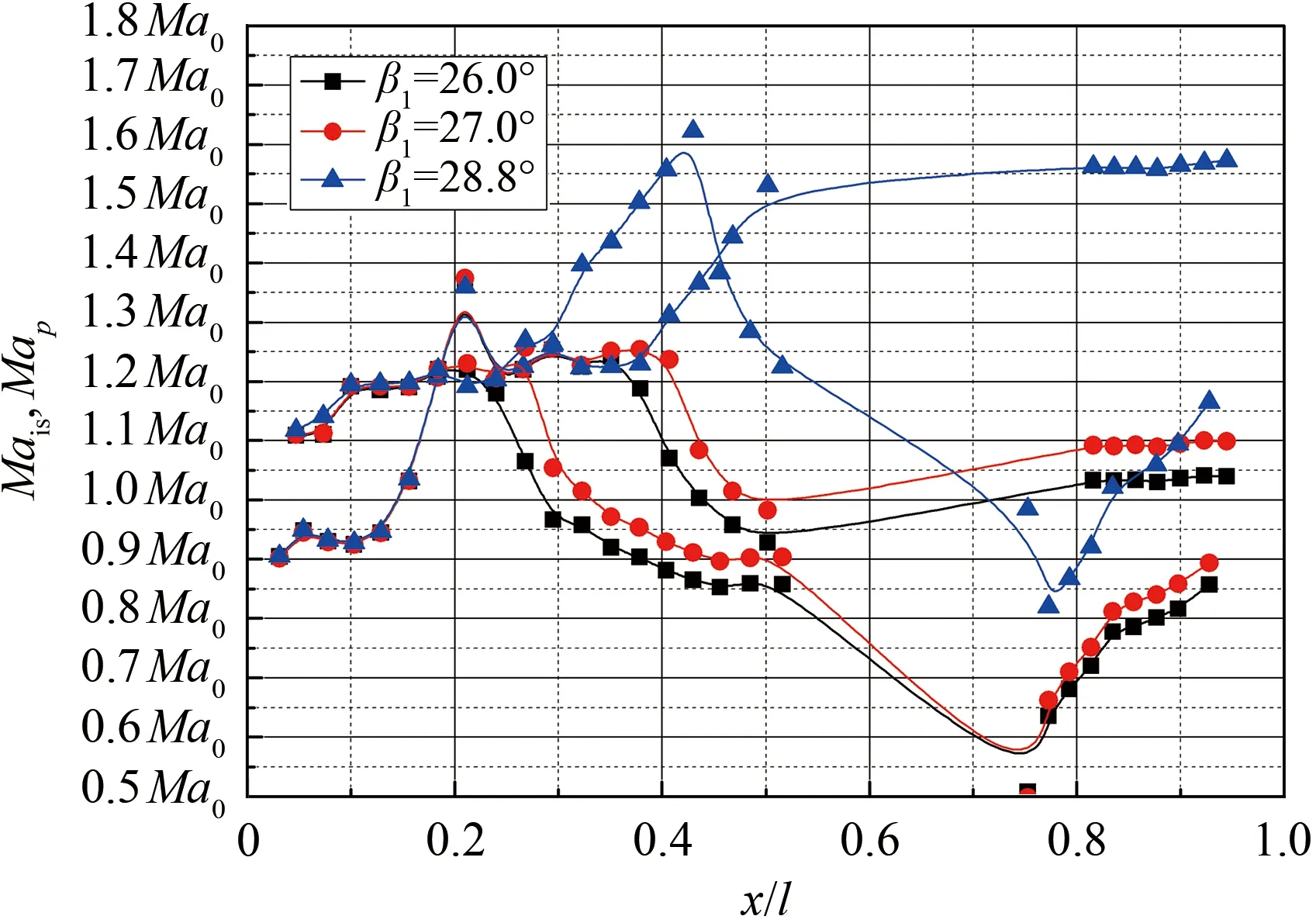

图13给出了进口马赫数Ma1=0.80下叶片表面马赫数随进口气流角的变化情况。由图可知β1=26.0°和27.0°时叶片表面马赫数分布趋势保持一致,仅在数值上有所差别;当进口气流角β1=28.8°时,表面马赫数分布出现较大程度的变化,前排叶片在20%弦长后马赫数沿弦长呈上升趋势,后排叶片的马赫数远大于其他两个角度,工作状态恶化较为明显,正攻角程度也更为明显。

图12 Ma1=0.95叶栅B总压恢复系数分布Fig.12 Distribution of total pressure recovery coefficient at Ma1=0.95(cascade B)

图13 Ma1=0.80叶栅B叶片表面等熵马赫数分布Fig.13 Isentropic Mach number distribution variation with inlet angle at Ma1=0.80(cascade B)

2.3 两叶栅试验结果对比

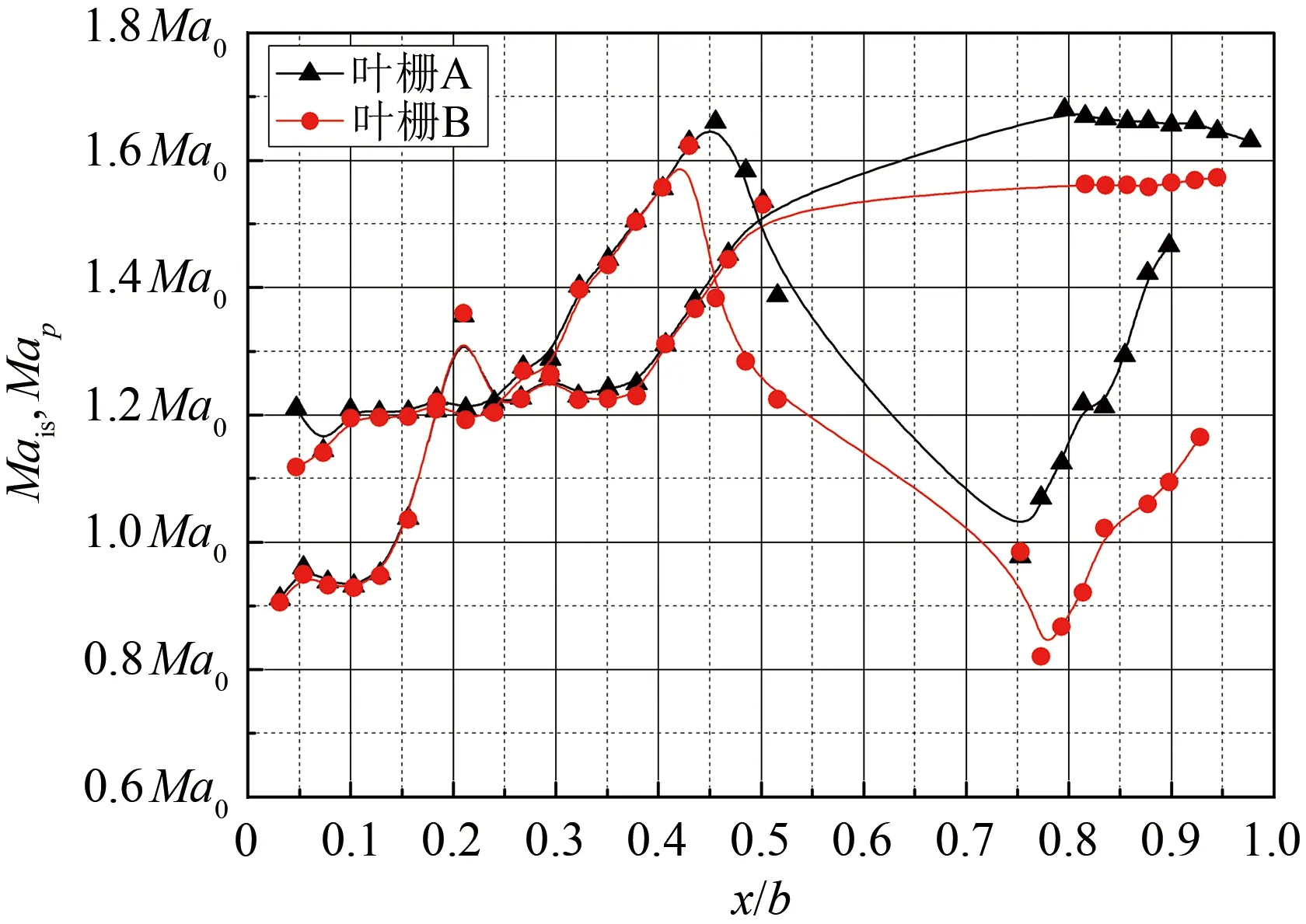

图14~16为不同工况下2叶栅的叶片表面马赫数分布对比图。由图可知,后排叶片稠度的改变对前排叶片的影响相对较小,而对后排叶片的影响较大,特别是在峰值点前。对于后排叶片压力面而言,叶栅B的马赫数均低于叶栅A。设计攻角下叶栅A的峰值点马赫数相对较大,峰值点后气流总体速度略高于叶栅B,这可能带来更大的气动损失和更早的流动分离;在非设计攻角下,叶栅B后排叶片的做功能力优于叶栅A。

图14 设计角下表面马赫数对比(Ma1=0.80, β1=28.8°)Fig.14 Isentropic Mach number distribution comparison at Ma1=0.80, β1=28.8°

图15 负攻角下表面马赫数对比(Ma1=0.75, β1=30.0°)Fig.15 Isentropic Mach number distribution comparison at Ma1=0.75, β1=30.0°

图16 正攻角下表面马赫数对比(Ma1=0.95, β1=26.0°)Fig.16 Isentropic Mach number distribution comparison at Ma1=0.95, β1=26.0°

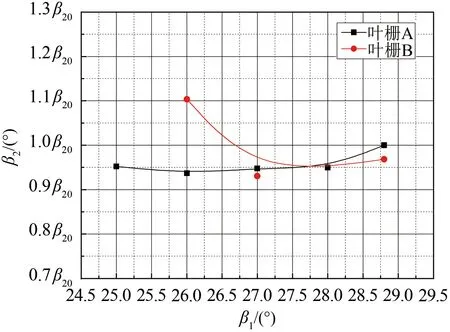

本文在给出叶栅总性能参数分布图时,均将其纵坐标处理为包含叶栅A在Ma1=0.80、β1=28.8°状态下对应的总性能参数的系数,分别为总压损失系数ω0、总压恢复系数σ0、进出口静压比π0和栅后出口气流角β20。

总压损失系数ω是表征基元叶型设计好坏的主要参数,通常作为表征叶栅性能的综合性参数给出;总压恢复系数σ则用于分析叶栅进出口总压损失情况。图17和18分别为进口马赫数0.80和进口气流角28.8°时总压损失系数的变化情况,图19和20则是上述状态下的总压恢复系数的变化情况。由图可知总压损失均随着进口马赫数的增大而呈增大趋势,叶栅B的总压损失小于叶栅A。叶栅A的总压损失随进口气流角的增大而增大,在正攻角范围内增大的趋势较缓,当进口气流角大于28.0°、攻角由正转为负时,损失急遽增大,甚至堵塞进入涡轮工作状态(数值上反映为损失系数超过1.0)。结合油流照片分析可知,总压损失系数的增大与后排叶片实际进口气流状态有关,其实际进气状态为较大的正攻角进气,从而导致后排叶片出现较为严重的吸力面气流分离;这在一定程度上也解释了叶栅B在正攻角范围内的损失与叶栅A相近,而近负攻角时损失系数明显小于叶栅A的现象——减少了分离更为严重的Blade 2。结合叶片表面马赫数分析,叶栅A和叶栅B前排叶片工作状态相近,且未出现流动分离;故两叶栅的流动损失由前排叶片的激波损失、后排叶片的吸力面流动损失以及掺混损失构成。叶栅A后排叶片数为叶栅B的2倍,导致后排通道面积变小、堵塞增大,叶型损失增加,影响了整个叶栅的性能,是叶栅A损失大于叶栅B的一个原因。

图17 总压损失系数随进口气流角变化Fig.17 Total pressure loss coefficient variation with inlet angle

图18 总压损失系数随进口马赫数变化Fig.18 Total pressure loss coefficient variation with inlet Mach number

图19 总压恢复系数随进口气流角变化Fig.19 Total pressure recovery coefficient variation with inlet angle

图20 总压恢复系数随进口马赫数变化Fig.20 Total pressure recovery coefficient variation with inlet Mach number

(2)

(3)

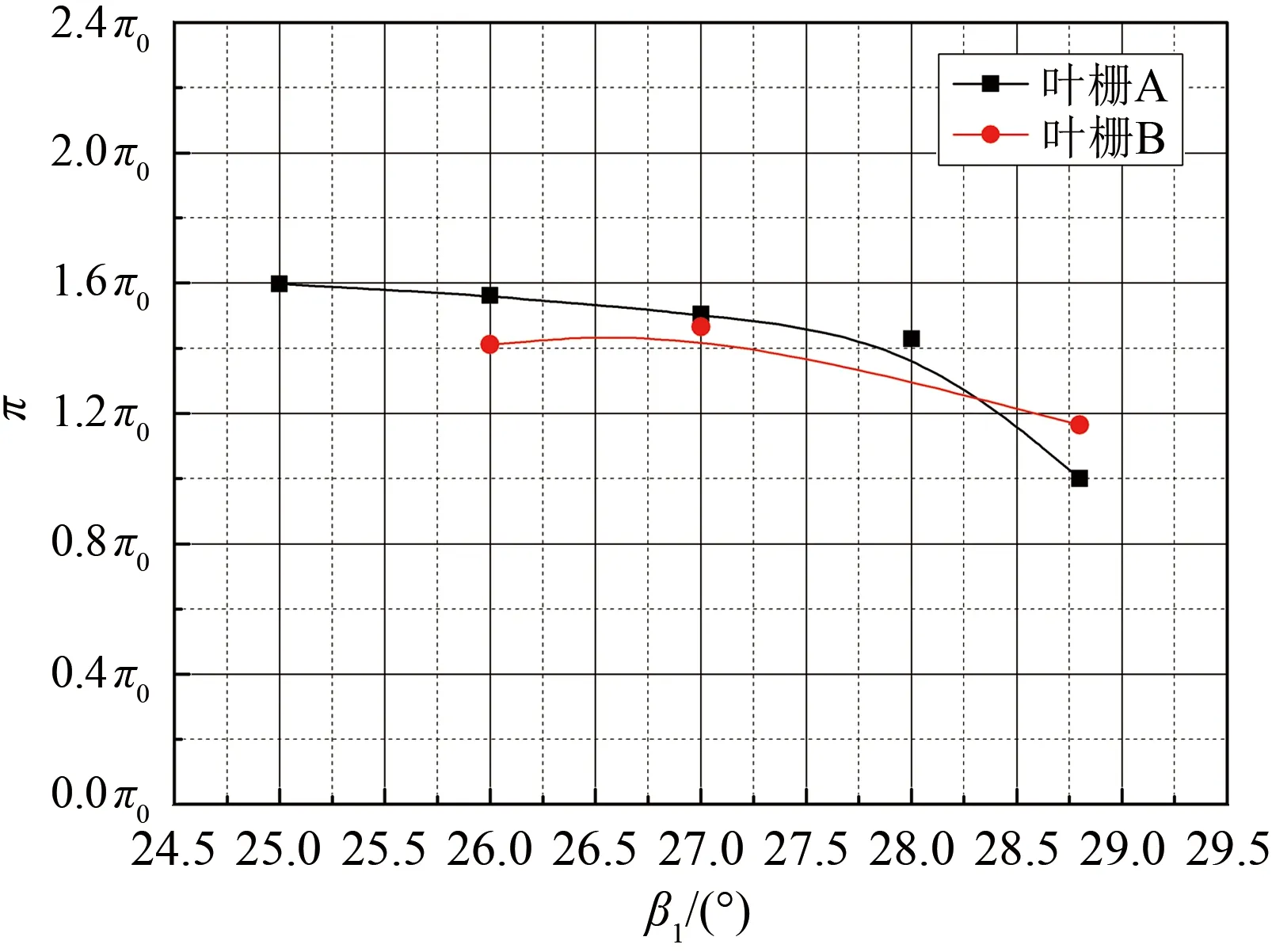

叶栅进出口静压比π用于考察压气机叶型的加压能力。压气机叶栅的静压比应大于1,然而本次试验由于通道气流堵塞而导致压气机叶栅处于涡轮工作状态,出现静压比小于1的工作点。由图21和22可见,随着进口马赫数和进口气流角的增大,静压比逐渐降低,叶栅B的静压比略小于叶栅A。

图21 压比随进口气流角变化Fig.21 Pressure ratio variation with inlet angle

为验证前文关于栅后流场均匀性的分析,结合图4、5、10、11和12可知,在出口探针测量截面上,叶栅A的出口流场压力和速度较叶栅B更为均匀。图23给出了一个栅距内叶栅出口马赫数与其平均值差值平方X的分布,叶栅A和叶栅B在一个栅距内的出口马赫数均方根偏差分别为0.112和0.266。图24给出了Ma1=0.80状态下不同进气角下的叶栅出口气流角分布,叶栅A出口气流角β2变化范围相对较小,其对出口气流角的控制相对较好。这在一定程度上说明叶栅A的出口流场较叶栅B更为均匀。

图22 压比随进口马赫数变化Fig.22 Pressure ratio variation with inlet Mach number

图23 出口马赫数与其平均值之差的平方分布Fig.23 The difference square distribution of outlet Mach number and its average value in a pitch

图24 出口气流角随进口气流角变化Fig.24 Outlet angle variation with inlet angle

3 结论

根据本研究试验对象得出以下结论:

1) 过大稠度的后排叶片不但会引起较为严重的通道堵塞,减小叶栅工作范围,同时还会增大叶栅损失;但大稠度的后排叶片可以在一定程度上优化叶栅出口气流角度和马赫数的均匀性。

2) 后排叶片稠度对前排叶片表面马赫数分布影响较小,对后排叶片表面马赫数分布影响较大。本研究中,小稠度后排叶片试验叶栅的性能较大稠度的

好;大稠度试验叶栅的几何位置位于前排叶片主流区的后排叶片吸力面分离现象更为严重,导致了叶栅流场的恶化。

3) 对于大稠度后排叶片叶栅而言,几何位置位于前排叶片尾迹区附近的后排叶片较位于前排叶片主流区的后排叶片有更高的负荷和更强的加功能力;此类串列叶栅的设计应注意优化后排叶片相对前排叶片的位置,优化其在前排叶片出口流场中的工作状态,使其在重要状态下性能达到最优。

4) 在实际使用中,应当权衡大稠度后排叶片叶栅带来的叶型损失增大和改善出口流场均匀性的情况,选择性地应用于某些特定的场合。