双螺杆压缩机大内容积比锥形转子的设计与性能研究

任纯吉,赵 鑫,王 君*,武 萌,王增丽,耿茂飞

(1.中国石油大学(华东)新能源学院,山东 青岛 266580;2.压缩机技术国家重点实验室,合肥通用机械研究院有限公司,安徽 合肥 230031)

1 引言

双螺杆压缩机是一种容积式压缩机,具有内压缩的特点,因其结构简单、可靠性高、适应性强等优点,广泛应用于冶金、化工、食品、制药等行业,近年来受到越来越多的关注[1~2]。内容积比是衡量螺杆压缩机工作性能的重要参数,双螺杆压缩机的增压部件是一对相互啮合的阴阳螺杆转子,转子型线和螺杆的几何特性直接影响双螺杆压缩机的工作性能,因此改进螺杆转子的结构对提升双螺杆压缩机的压缩性能及改善泄漏具有重要意义。

邢子文,等[3~5]在双螺杆压缩机的转子型线方面做了大量的工作,提出了计算转子接触线长度的方法,并研发了螺杆转子的设计软件。文献[6~7]提出的变螺距螺旋线的双螺杆压缩机,提高了螺杆压缩机的内容积比,增大了压缩比。文献[8]通过研究双螺杆压缩的机的整个工作过程,得出螺杆转子叶尖间隙和排气端面的间隙的泄漏量对压缩机的性能有重要影响。文献[9]提出的新型交叉轴双螺杆膨胀机减小了螺杆转子工作时的轴向力,适用于大膨胀比工况。双螺杆压缩机的内容积比一般为1.5、2.5、3.5和4.5四个系列[10],不能充分发挥双螺杆压缩机的优势,提高内容积比可使双螺杆压缩机更高效地运行,但也会造成排气端面的泄漏量增加。

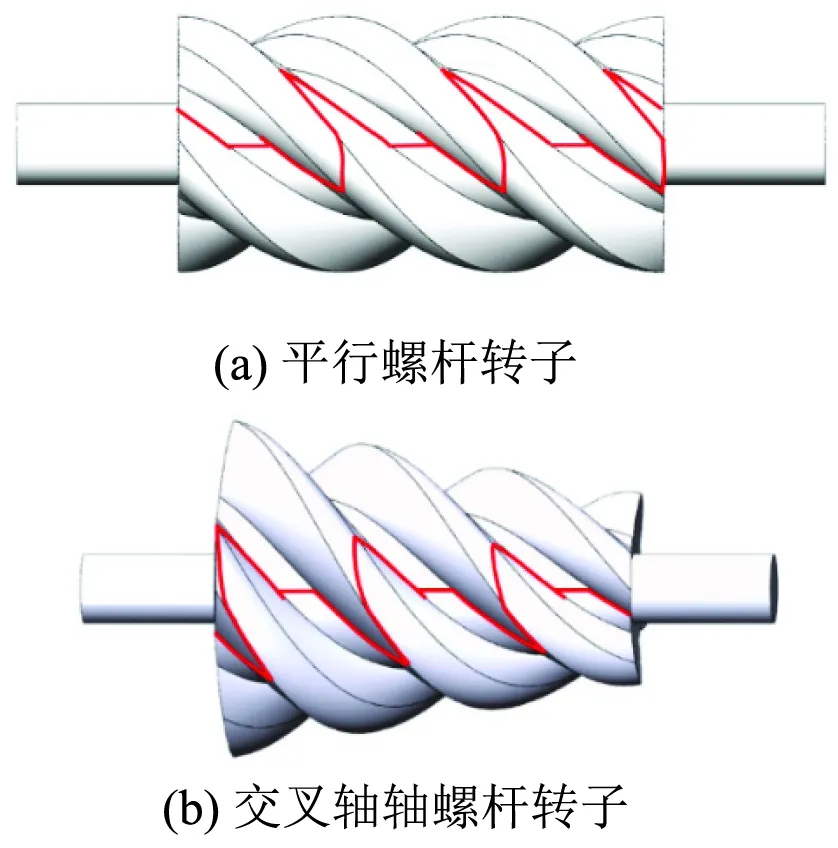

针对现有双螺杆压缩机内容积比小和排气端面存在泄漏的问题,本文提出一种双螺杆压缩机锥形转子,构建了其三维模型,通过理论分析了其工作性能。与现有等径螺杆转子相比,锥形螺杆转子工作性能显著提高,对提高双螺杆压缩机工作效率具有重要意义。

2 截面型线的几何理论

2.1 球面截面型线

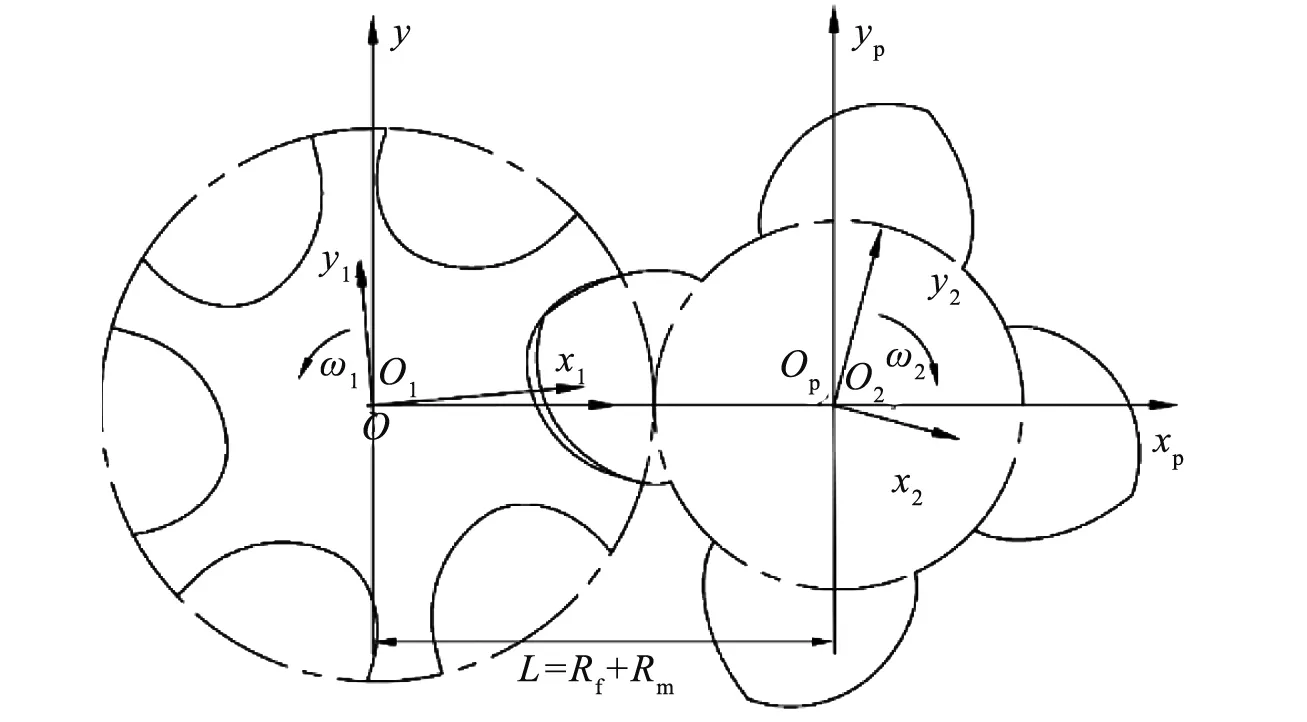

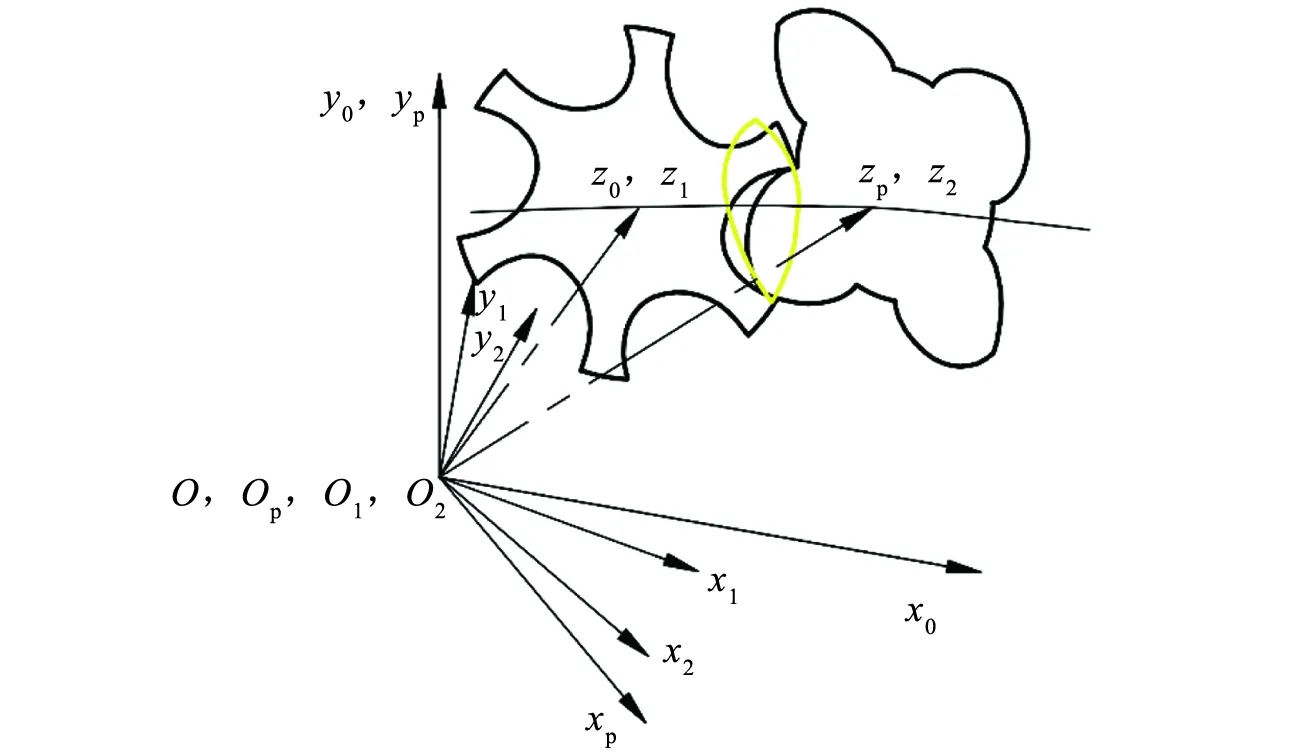

构建4个坐标系,如图1所示,阴螺杆截面型线固定于动坐标系O1x1y1和静坐标系Oxy,阳螺杆截面型线固定于动坐标系O2x2y2和静坐标系Opxpyp。

图1 平面转子型线的坐标变换

根据平面坐标系的坐标变换和运动学法可求解出已知曲线在另一坐标系内的共轭曲线。

如图2所示,将阴、阳螺杆转子平面上的截面型线直接进行偏转,两平面截面型线上除节圆部分之外的齿廓曲线不能实现啮合,因为曲线上的点的矢径不同,偏转后两型线在啮合点的轴向位置也不同,在旋转过程中不能保证接触,因而不能继续保证啮合。

图2 平面截面型线和球截面型线

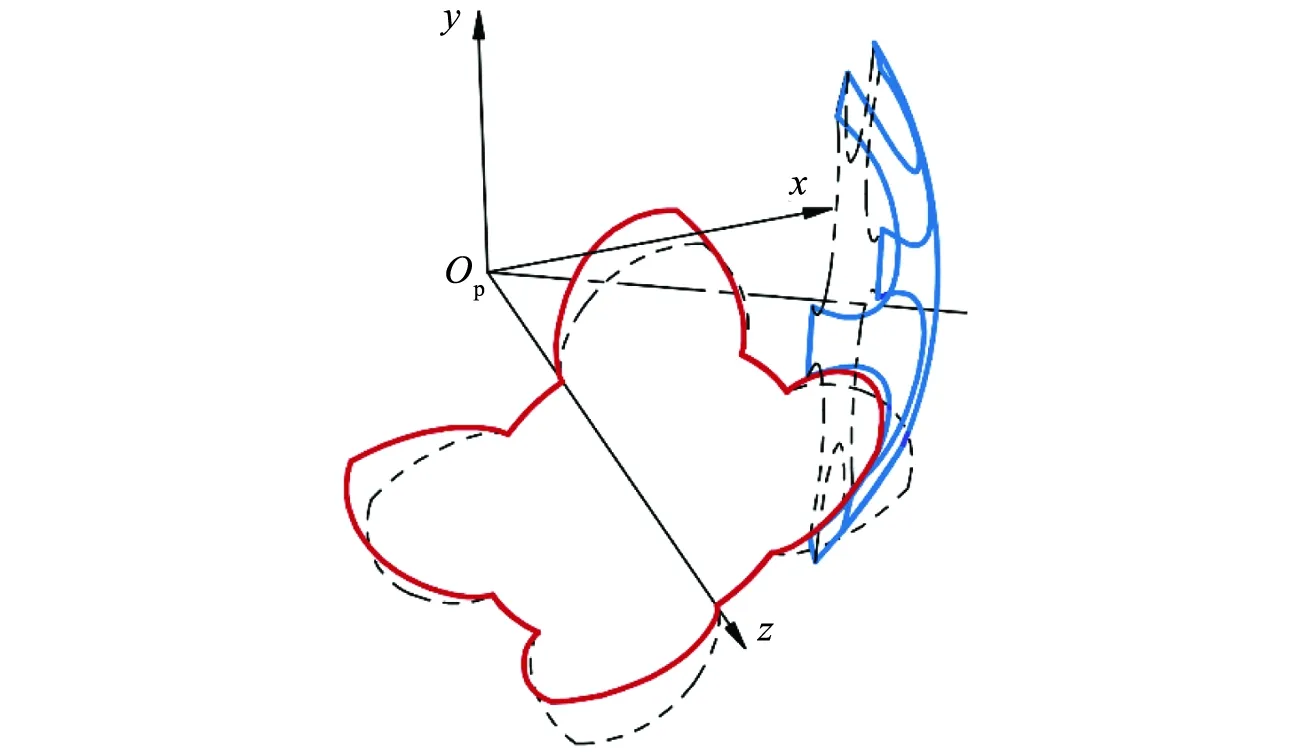

为了使一对锥形阴、阳螺杆转子实现啮合,需要保证两螺杆型线存在啮合线。若将两型线转换至同一曲面上,那么两型线的啮合线也处于此曲面上。将平面上的曲线转换为球面曲线,可使螺杆转子型线均处于型线节圆所在的公球面上。要实现此转换,首先需要将螺杆转子型线的平面包络线转化到球面上,之后在球面上实现逆向求解,得到在球面上能够保证准确度的近似曲线。

2.1.1 包络线向球面曲面的转化

在由平行轴等径啮合向锥形啮合的转化过程中,阴、阳螺杆型线的节圆依旧保持啮合,因此转化的目标球面半径可由阴、阳螺杆转子节圆半径以及两旋转轴的夹角确定

(1)

式中Rf——阴螺杆转子截面型线的节圆半径

Rm——阳螺杆转子截面型线的节圆半径

Rq——截面型线所在球面的半径

θ1、θ2——阴、阳螺杆转子旋转轴的偏转角

如图3所示,圆弧cq表示投影的球面,其中心为O,球面半径为Rq。球心O同时也是阴、阳螺杆转子在工作过程中旋转轴线的交点,命名为定位球心。圆弧cf和圆弧cm分别表示阴、阳螺杆转子截面型线上的节圆,在转化后圆弧cf和圆弧cm处于球面上,它们的中心点分别是O1和O2。圆弧cf和圆弧cm处在球面上相切于点I1,即阴、阳螺杆转子的齿顶面和齿底面在距离定位圆心O为L处位置处切于点I1处。

线段CS表示轮廓线在平面xOz上的投影,点P,I1,I2,O1,P2都在线段CS上。I1I2表示节圆在平面xOz上的投影,P点代表轮廓上的工作点,因为球面半径和曲线上点的方位角均已知,要确定点P转换到球面上的位置,只需要确定在球面上点P的天顶角。做辅助圆弧csup,圆弧的圆心位于两节圆的啮合点I1。P2点代表轮廓线绕旋转轴旋转180°后P的位置,Pc表示P转换到球面上的位置,由几何关系得出下式

(2)

其中x(t)和y(t)分别表示点P的x坐标和y坐标,ρ(t)是坐标系Oxyz中点P的矢量直径,ψ(t)是点P投影到球面上的位置P2的天顶角。

使用相同的方法,可以求解球面上的包络线上各个点的位置,进而得到包络线表达式

(3)

图3 平面包络线到球面包络线的转换关系

2.1.2 求解球面型线的组合曲线

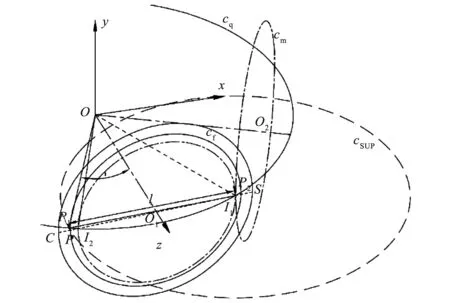

如图4所示,建立四个空间坐标系,xOz和xpOpzp平面之间的法向矢量角为θ。

从坐标系的相对位置,可得坐标转换矩阵

(4)

(5)

(6)

其中,MP0表示静坐标系Oxyz向静坐标系Opxpypzp的转换矩阵;MP1表示动坐标系O1x1y1z1向静坐标系Opxpypzp的转换矩阵;M02表示动坐标系O2x2y2z2向静坐标系Oxyz的转换矩阵。

阴螺杆球截面型线的曲线qr1可以表示为

qr1(t)=M20·r(t)=r(t,φ1(t))

(7)

阳螺杆球截面型线的曲线qr2可以表示为

qr2(t)=M1p·Mp0·r(t)=r(t,φ1(t))

(8)

本方法省去球面型线的重新设计过程,利用现有型线直接向球面转换,得到锥形啮合的螺杆转子,用以调节工作腔容积的变化规律。

2.2 锥形螺杆转子的设计

根据平面曲线的啮合理论,求解单边不对称—销齿圆弧型螺杆转子的平面啮合线,并将其转化到球面上,反向求解得到了转子的球面截面型线。

图4 球面上型线和包络线之间的坐标变换

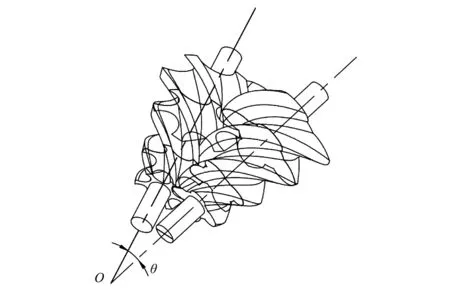

如图5所示,在半径不同的同心球面上,分别在阴、阳螺杆转子旋转轴上的不同轴向位置绘制多组球截面型线。从出口端到进口端,球截面型线的几何参数线性增大,并人为地控制阴、阳螺杆转子球截面型线的旋转角,以实现螺杆转子的螺旋展开过程。在Solidworks软件中对所得到的球截面型线簇进行放样操作,得到了锥形螺杆转子的几何模型。

图5 锥形螺杆造型放样过程

3 锥形螺杆转子的工作性能

双螺杆压缩机的工作过程包括吸气、压缩和排气过程。随着阳螺杆的转动,基元容积与进气口相连,开始吸气过程;介质进入阴、阳转子齿间与壳体内壁形成的封闭容积,基元容积达到最大时吸气过程结束;随着转子旋转,基元容积不断缩小,开始压缩过程;压缩后气体从排气口排出,一直延续到该容积最小时为止。由于螺杆转子轴对称结构,不同基元容积始终以相同的规律重复以上过程,压缩机能够连续稳定的工作。

在压缩机螺杆转子进气体积接近的设计前提下,分别构建了阴、阳螺杆转子旋转轴夹角θ分别为10°、15°、20°的锥形螺杆转子,几组螺杆转子的截面型线是同一类型,型线参数从排气端面至进气端面线性增大,且不同螺杆的增大速率相同。

3.1 排气口面积

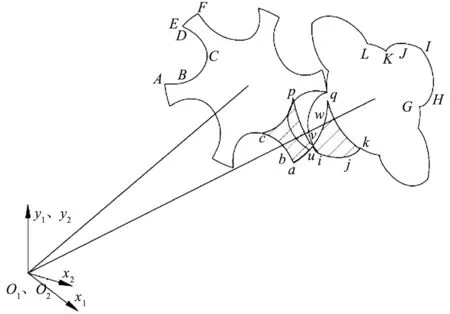

排气口的设计对双螺杆压缩机的工作性能有重要影响。锥形双螺杆压缩机机壳的排气端面与螺杆排气端面均为球面,排气口形状由阴、阳螺杆转子截面型线和啮合线确定,如图6所示为锥形螺杆压缩机的排气口形状。

图6 锥形螺杆压缩机排气口形状

定义阴阳螺杆转子型线中两圆弧段相啮合时阳转子转角为0°,排气开始时刻的阳螺杆转动角度命名为“排气初始角”。

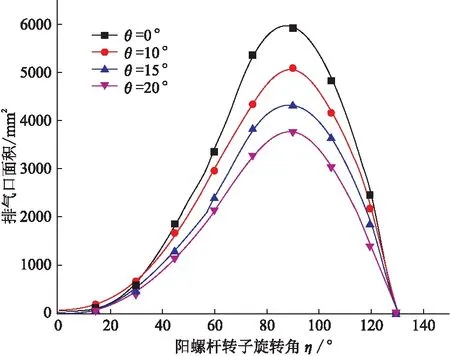

如图7所示,为排气初始角为130°时不同螺杆转子旋转轴夹角的排气面积变化规律。随着螺杆转子间夹角的增大,螺杆压缩机的排气面积减小,造成这种现象的原因是:在设计锥形螺杆时,锥形螺杆转子的排气端面尺寸小于等径螺杆转子,且随着螺杆转子间旋转轴夹角的增大,排气端面的几何尺寸减小,因此导致了排气面积的减小。

图7 相同排气初始角时排气面积变化情况

3.2 基元容积变化

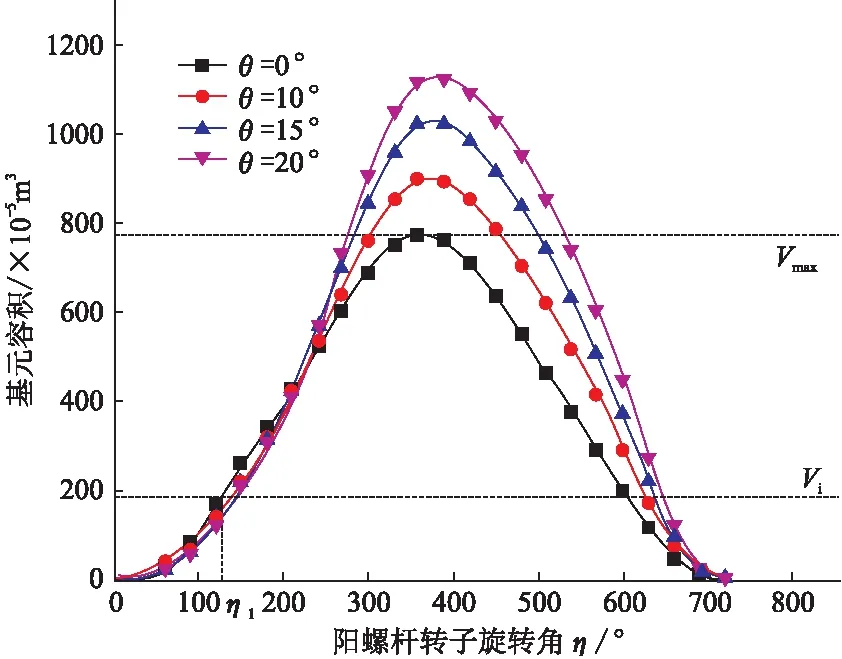

如图8所示,为转子旋转轴夹角θ分别等于0°、10°、15°和20°时,4对螺杆转子基元容积随着阳螺杆转子η的旋转角度的变化规律。

图8 基元容积随阳螺杆转子转角的变化

锥形转子压缩机的容积变化曲线在排气口打开之前斜率更大,说明在压缩过程中,锥形螺杆转子的工作体积压缩更快。这是由于锥形螺杆所构成的封闭容积尺寸在轴向上的减小速度要大于传统平行轴螺杆转子。锥形螺杆转子的最小排气容积小于平行轴螺杆转子的排气容积,旋转轴夹角越大,排气容积越小。

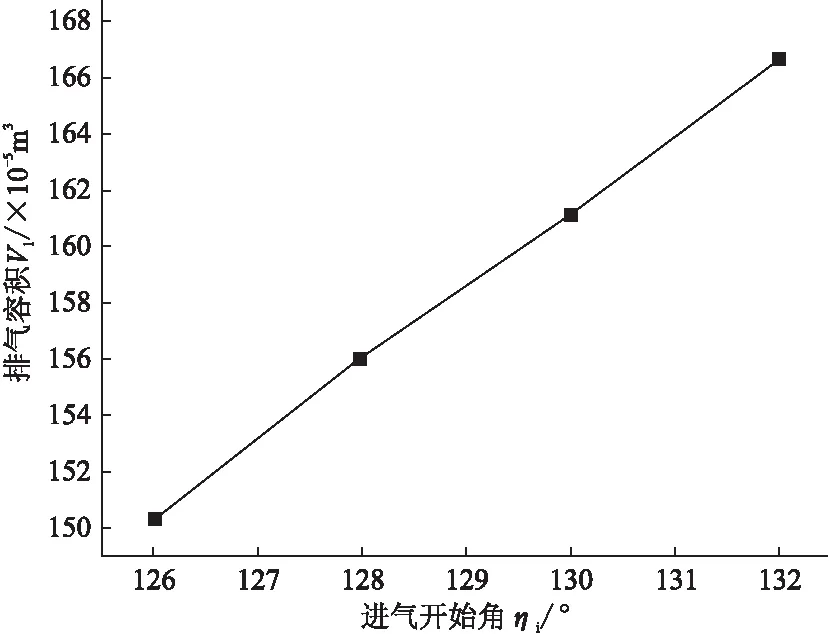

如图9所示,为旋转轴夹角为15°时螺杆压缩机的排气体积随排气初始角的变化。随着排气初始角的增大,排气容积近似线性增大,由此可通过增大排气初始角的方法保障压缩机的排气量。

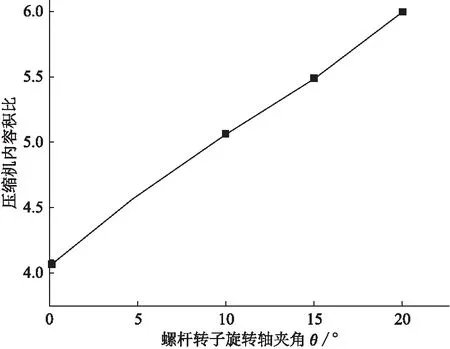

3.3 内容积比

内容积比是衡量双螺杆压缩机性能的重要指标。如图10所示为螺杆压缩机内容积比随阴、阳螺杆转子旋转轴夹角的变化,旋转轴夹角越大,内容积比越大,这种显著的提升效果是因为锥形螺杆结构使压缩机的排气体积减小。进气体积相同,在转子旋转轴夹角为10~20°时,内容积比的提高幅度可达24.6%~47.5%。内容积比的提高同时会提高压缩机的内压缩比,进而提高压缩机的性能。

图9 排气容积随排气初始角的变化

3.4 泄漏线长度

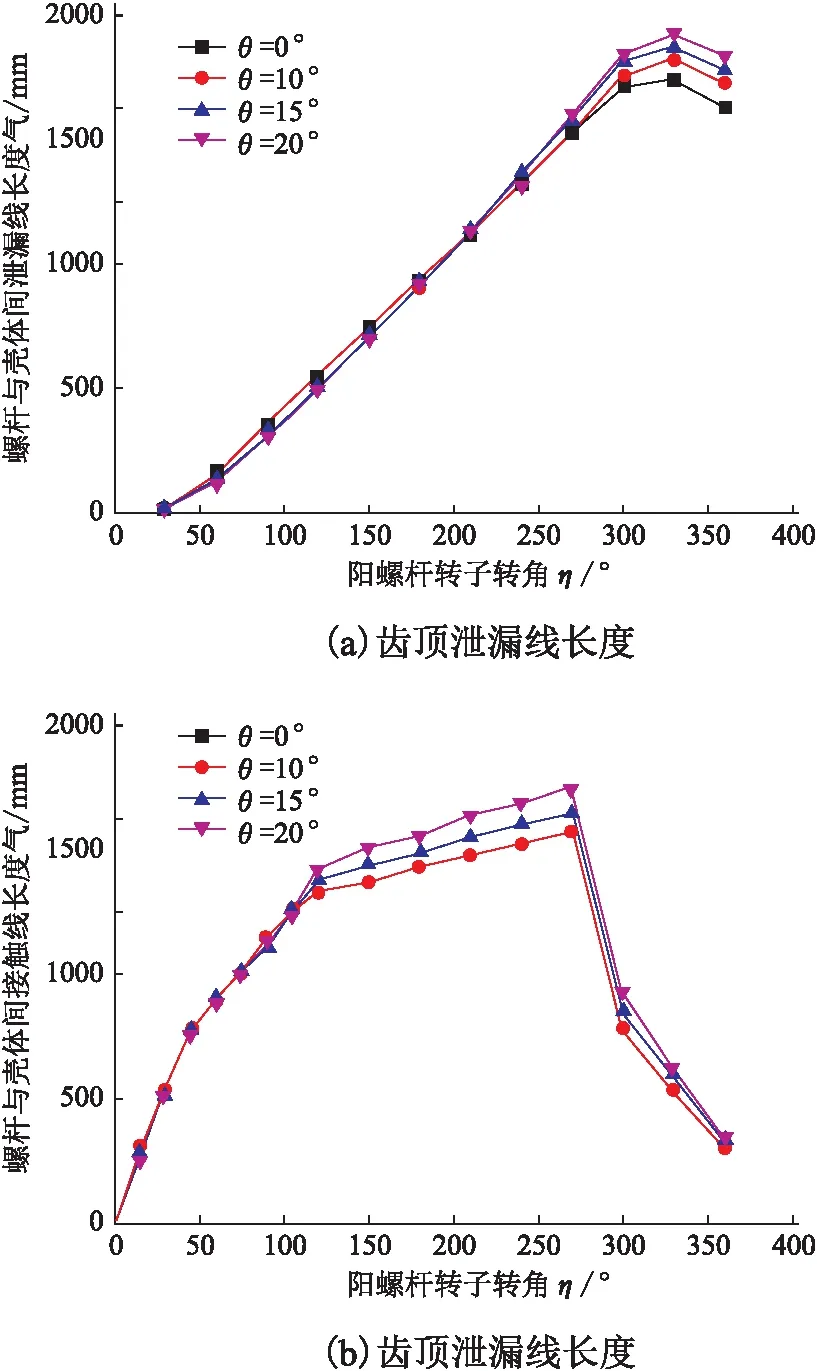

内部泄漏对双螺杆压缩机的性能有重要影响,在工作过程中,压缩机内部的泄漏通道主要包括转子间泄漏通道、转子与壳体内壁之间的泄漏通道和泄漏三角形。本文所研究的螺杆转子基于单边不对称—销齿圆弧截面型线,泄漏三角形面积小,因此忽略了泄漏三角形的计算。泄漏通道的长度可以通过接触线的长度来测量。

图10 内容积比随转子旋转轴夹角的变化

如图11所示,锥形螺杆转子的泄漏通道长度从进口到出口的逐渐减小,相比于等径螺杆转子,锥形螺杆靠近排气口的接触线变短,靠近进气口的接触线变长。

图11 螺杆转子的空间接触线

如图12所示,为4对螺杆转子的齿间泄漏线长度和齿顶泄漏线长度随阳螺杆转子转角的变化曲线。从图中可以看出,当阳螺杆转子转角小于135°时,锥形螺杆转子的泄漏通道长度小于等径螺杆转子的泄漏通道长度。旋转轴夹角θ越大,泄漏通道长度越短,泄漏面积越小。这是因为角度θ的增大将导致螺杆转子靠近进气口的部分尺寸减小,并因此形成较短的泄漏通道长度。由于压缩机的进、排气口设置位置问题,工作过程中存在经由转子间泄漏通道从进气口向排气口的直接泄漏,在靠近排气口位置减小接触线长度可以有效减少此泄漏量。

图12 压缩机内部泄漏通道长度

当阳螺杆转子转角大于135°时,锥形螺杆转子的泄漏通道长度大于等径螺杆转子的泄漏通道长度。这是因为,靠近排气口的锥形螺杆转子的尺寸小于等径螺杆转子的尺寸。在靠近吸气口的位置,介质与接触线另一侧工作腔的压力差减小,因此泄漏线长度的增加所造成的影响减小。与等径螺杆转子相比,锥形螺杆转子的内部密封有了一定的改善,并且由于其锥形的结构,便于调节螺杆转子和壳体之间的周向间隙。

4 结论

本文基于平面啮合理论和渐变截面型线,提出了一种锥形双螺杆转子的构建方法,将螺杆转子平面型线的啮合线转换到球面上,并反向求解螺杆转子球截面型线,实现了锥形螺杆转子的球截面型线在球面上的啮合,进而构建了锥形螺杆转子。通过改变螺杆转子旋转轴夹角构建了多组锥形螺杆转子,分析了螺杆转子旋转轴夹角对双螺杆压缩机性能的影响,并与传统的等径螺杆转子的性能进行对比。

进气体积相同时,不同转子旋转轴夹角的锥形螺杆转子对压缩过程的改善效果更好。转子旋转轴夹角为10~20°时,内容积比的提高幅度可达24.6%~47.5%,旋转轴夹角20°时内容积比可达6,介质可得到充分压缩。锥形转子在靠近高压侧的排气端接触线更短,有效地减少了压缩机的内部泄漏量。锥形螺杆转子的结构可以使压缩机在靠近排气口位置的泄漏面积更小,有助于减小压缩机靠近进气口位置的泄漏量。