核电项目堆内构件用SA479 S21800材料性能研究

万积俊

(上海核工程研究设计院有限公司,上海 200233)

核电机组堆内构件可以实现燃料组件及其相关组件的合理布置,使冷却剂进入堆芯,并在堆芯中具有合理的流量分布,避免滞流区和产生强烈的流致振动。由于堆内构件在高温、高压、高中子辐照的环境运行,而且堆内构件材料需长期经受冷却剂的高速冲刷。在如此苛刻的条件下,为了保证堆内构件在设计寿命内安全可靠地运行,堆内构件材料的选择显得非常重要[1]。

堆内构件材料的选择一般考虑如下因素:强度适中,塑韧性好,抗冲击和抗疲劳性能好;中子吸收截面和中子俘获截面较小,感生放射性小;抗辐照、耐腐蚀性强;热膨胀系数小;焊接和机加工性能优良;成本较低。综合考虑上述原则的情况下,“核电”压水堆主体材料选用低碳奥氏体不锈钢和高硅锰铬镍奥氏体不锈钢。国内外对奥氏体不锈钢的研究主要集中在304、304L和316L等类型[2-5],而针对高硅锰铬镍奥氏体不锈钢S21800的研究较为缺乏。彭成等[6]研究了锻件固溶温度对高硅锰铬镍奥氏体不锈钢晶间腐蚀特性的影响,发现950~1200 ℃固溶处理+敏化处理试样很难发生晶间腐蚀行为。

某三代核电项目堆内构件用SA479 S21800材料,是在ASME II卷SA-479材料的基础上结合了ASME NCA卷、ASME NB卷和ASME NG卷中的相关规定,增加了高温拉伸要求、棒材规格Φ≥150 mm横向取样等要求。该项目中350 ℃高温拉伸抗拉强度≥535 MPa,尤其针对规格Φ≥150 mm的圆钢锻件,拉伸试样需要横向取样,使得材料的高温抗拉强度很难满足要求。另外,结合棒材的实际应用场景,设计文件还对材料的成型、钢锭冶炼、化学成分、热处理方式、无损探伤、验收等都提出了严苛的验收要求。

为了解决该材料批量生产的技术难题,本文将结合SA479 S21800材料的使用要求,研究锻造工艺和化学成分对大规格SA479 S21800材料的力学性能的影响,同时为核电项目中该材料的设计指标优化提供有效的数据支撑。

1 试验方法和验收标准

1.1 主要技术要求

根据设计要求应对每炉钢水进行熔炼分析,电渣重熔冶炼时应在每个重热钢锭上取样,结果满足表1的规定。每批锻棒应进行成品分析,成品分析试样应取自拉伸试样的邻近部位或断裂的拉伸试样端部,成品分析结果应满足表1的规定。

表1 SA-479 S21800材料化学成品分析和熔炼分析要求值 单位:%

根据设计要求交货锻棒拉伸试验需满足表2的要求,棒材规格Φ≥150 mm时,拉伸试样横向取样,取样位置在棒材二分之一半径处。硬度试验可在拉伸试样的邻近部位或者锻棒端面二分之半径处测定,要求≤241HB。

表2 SA479 S21800材料拉伸试验要求值

锻件晶粒度应按照ASTM E112评定,结果应为大于等于4级。棒材非金属夹杂物按照ASTM E45方法A进行评定,结果满足A类(粗系和细系)和B类(粗系和细系)小于等于2.0级、C类(粗系和细系)和D类(粗系和细系)小于等于1.5级。

1.2 试验方法及过程

本次试验中采用的型号为CSS-44300的万能试验机、型号为XJB-1金相显微镜和型号为HB-3000 的硬度检测仪都在有效期范围内,试验和操作人员具有相关资质。

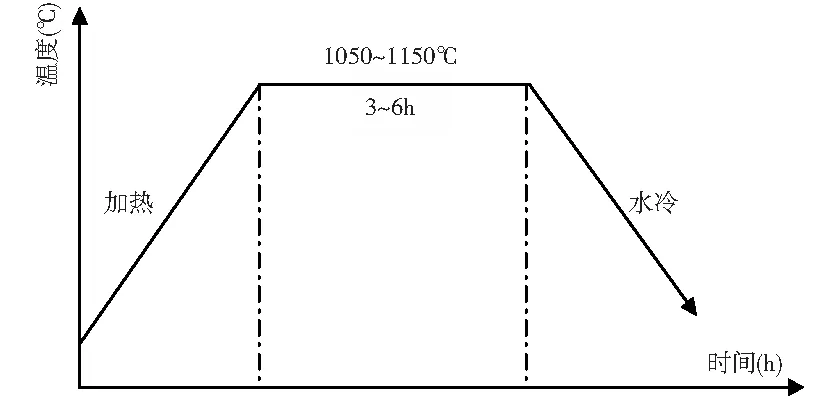

首先,选用冶炼炉号为G001和G002的两炉钢锭,两炉钢锭冶炼分析部分元素成分如表3所示。再用冶炼炉号为G001钢锭按照轴向反复锻造工艺(如图2所示)和径向十字锻造工艺(如图3所示)各锻造1根规格为Φ250×1340 mm圆钢(编号为:G001-1和G001-2),锻造完成后对圆钢进行固溶处理(详见图1)。接着按照本文1.1节相关要求取样完成力学性能和金相试验,对比锻造工艺A和B的试验数据。

表3 试验用钢锭熔炼分析 单位:%

图1 SA-479 S21800圆钢固溶处理示意图

其中,圆钢G001-1采用轴向反复锻造工艺,该工艺如图2所示,先下料,然后沿着轴向镦粗,接着沿着轴向拔长,继续沿着轴向镦粗和拔长(即4~5的过程可以重复多次),最后进行滚圆处理。

1.毛坯下料 2.镦粗 3.拔长

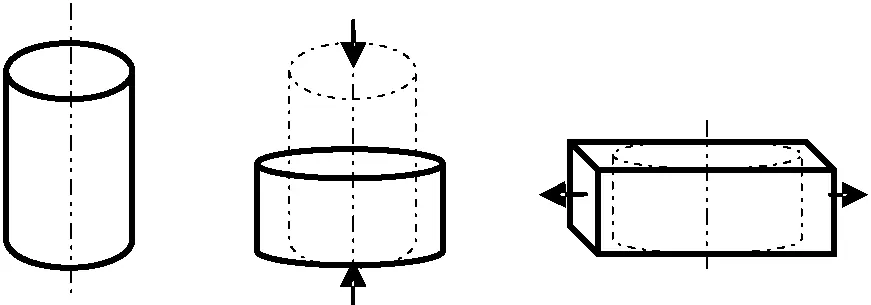

而圆钢G001-2采用径向十字锻造工艺,该工艺如图3所示,先下料,然后钢锭沿着轴向镦粗到一定的高度,再沿着径向两个互相垂直的方向进行镦粗和拔长,最后进行滚圆处理。

1.毛坯下料 2.镦粗 3.拔长

最后,再用冶炼炉号为G002的钢锭锻造一根规格为Φ250×1340 mm圆钢(编号为:G002-1),锻造工艺选择轴向反复锻造工艺和径向十字锻造工艺中较优的,锻造完成之后也按如图1所示工艺进行固溶处理。同样,在棒材上划线取样完成力学性能和金相检测。再分析不同化学成分组成对圆钢性能的影响。结合两次试验数据对比情况,选择最优的锻造工艺和化学成分组成。

2 试验结果及分析

2.1 锻造工艺的影响

两根圆钢G001-1和G001-2锻造完成后,按照图1工艺进行固溶处理,再按照本文1.1节要求取样进行理化试验。硬度试验结果如表4所示,圆钢G001-1硬度指标略微低于G001-2,且G001-1和G001-2硬度试验结果都在合格范围内。

表4 不同锻造工艺下Φ250圆钢硬度试验结果 单位:HB

结合表2和表5可以发现,采用轴向反复锻造工艺的G001-1室温屈服强度、高温屈服强度和高温抗拉强度都不符合设计要求,而采用径向十字锻造工艺的G001-2仅高温抗拉强度不符合设计要求。说明采用径向十字锻造工艺,材料的力学性能有了明显的提升。虽然后者结果也不合格,但是考虑到该结果是在反复优化工艺后,进行大量试验的基础上得来的,且该材料的高温抗拉设计指标有一定的安全余量。所以在满足安全和设计冗余的情况下可以对该材料的设计指标进行优化,将高温抗拉强度设计要求值下调10%,修订为≥481 MPa。

表5 不同锻造工艺下Φ250圆钢拉伸性能试验结果

同时,两组圆钢都按照ASTM A262方法E进行晶间腐蚀试验,试样敏化处理(保温温度675 ℃±5 ℃)后按要求弯曲180°,在10倍放大镜下观察弯曲外表面,试样表面并无裂口和裂纹产生(如图4所示)。而两组圆钢分别按照ASTM E112和ASTM E45 进行评定,发现晶粒度都能达到4级,非金属夹杂物也符合要求。这个结果也与彭成等[6]的研究结果基本吻合,950~1200 ℃固溶处理后很难出现晶间腐蚀行为。

图4 晶间腐蚀试样弯曲后表面状态

综上,采用轴向反复锻造工艺,锻造时不改变方向,操作比较容易掌握,锻后锻件坯料中心的碳化物偏析区的金属不会向外流动,仅能保证锻件表层金属的碳化物细小均匀。同时轴向反复锻造方法以轴向变形为主,横向变形不足,所以轴向性能优异而横向力学性能不佳。采用径向十字锻造方法,金属流动较大,有利于击碎坯料中心部分的碳化物,不过此锻造方法需要经常改变锻造方向,对锻造操作人员技术要求较高。而且径向十字锻造工艺轴向和横向变形都较为充分,材料趋于各向同性,横向取样后力学性能也较为优异。

2.2 钢锭化学成分的影响

已知圆钢G001-2采用较为理想的径向十字锻造工艺,其力学性能试验结果除了高温抗拉强度外都符合要求,且高温抗拉强度设计余量至少10%以上,所以G001-2也能符合项目使用要求。同时也可以发现G001-2室温和高温屈服强度已经接近临界值,如进行批量生产,不合格的风险仍然较高。因此,可以在此基础上优化钢锭化学成分,改善产品力学性能。所以,研究人员在确定采用径向十字锻造工艺的情况下,在设计要求允许的范围内通过改变化学成分来提升材料的性能。

通过对比表1和表3可以看出,冶炼炉号为G001和G002的两炉钢锭熔炼分析结果都在设计要求的合格范围内,除了C和N含量差异较大,其他大部分元素含量都非常接近。其中G002的C元素从0.025%增加到0.033%,N元素从0.105%增加到0.172%。化学成分调整之后,按照径向十字锻造工艺锻造一根G002-1圆钢,再按图1进行固溶热处理,然后按照本文1.1节要求进行相关试验。表6~7是G002-1圆钢固溶热处理处理后的力学性能结果。通过与G001-2圆钢力学性能数据对比可以发现,G002-1硬度、屈服强度和抗拉强度都有所提升。这是因为C和N的含量越高,不锈钢的力学性能强度越高,而且根据萧纪美等[7]的研究发现,N对不锈钢材料的强度影响甚至大于C。但是,C元素对不锈钢的晶间腐蚀有很大影响,C含量越高,越容易生成Cr3C2型化合物,进而增加晶间腐蚀的风险。一般认为C含量低于0.035%为超低碳奥氏体不锈钢,抗晶间腐蚀能力突出,不易发生晶间腐蚀。所以该项目中为了兼顾材料的力学性能和抗晶间腐蚀能力,C含量上限应该控制在0.035%。为了进一步提升材料的力学性能,只能提升N含量,使其接近0.18%的上限要求。

表6 改变钢锭部分元素化学分成后Φ250圆钢硬度试验结果 单位:HB

而N含量对不锈钢的晶间腐蚀影响机理较为复杂,为了验证结果是否符合要求,圆钢G002-1也按照ASTM A262方法E进行晶间腐蚀试验,试样敏化处理(保温温度675 ℃±5 ℃)后按要求弯曲180°,在10倍放大镜下观察弯曲外表面,试样表面并无裂口和裂纹。再分别按照ASTM E112和ASTM E45 进行评定,发现晶粒度都能达到4级,非金属夹杂物也符合要求。说明在该锻造工艺和化学组成的情况下,不仅力学性能满足要求,而且金相和晶间腐蚀也都符合要求。

表7 改变钢锭部分元素化学分成后Φ250圆钢拉伸性能试验结果

3 结论

本文研究了规格为Φ250的SA-479S21800材料特性,通过对比两种锻造工艺,发现径向十字锻造工艺轴向和横向变形都较为充分,横向取样后力学性能也较为优异,但对锻造操作人员的技术水平要求较高。轴向反复锻造工艺,仅在轴向反复变形,其横向性能表现不佳,但该锻造工艺操作简单便于执行。

然后在确定锻造工艺的情况下,通研究钢中C和N元素变化对性能的影响,发现随着C元素和N元素含量的提高,材料的力学性能有明显提升。但C元素含量过高后,可能存在晶间腐蚀的风险,因此建议C含量控制在接近0.035%即可。为了进一步提升材料的力学性能,可以使钢锭中N含量趋近于0.18%的上限要求。当然通过试验也发现,该材料高温抗拉强度(≤535 MPa)设计要求值偏高,在后续项目中将进行优化,把材料的高温抗拉强度修正为≤481 MPa,这样在满足安全使用的情况下,更利于材料的批量生产。