高强连退线板带清洗优化的研究

白瑞召,王 刚

(河北钢铁集团邯钢公司邯宝冷轧厂,河北 邯郸 056015)

近些年来,中国汽车行业高速发展。面对汽车安全性与轻量化要求的不断提高,高强汽车用钢逐渐被大量应用。由于在产品制作过程中高强钢基板表面附着的残铁、残油量高,基板过清洗段清洗质量差,影响高强钢产品质量提升[1-3],因此提升板带清洗质量尤为重要。

1 宏观缺陷

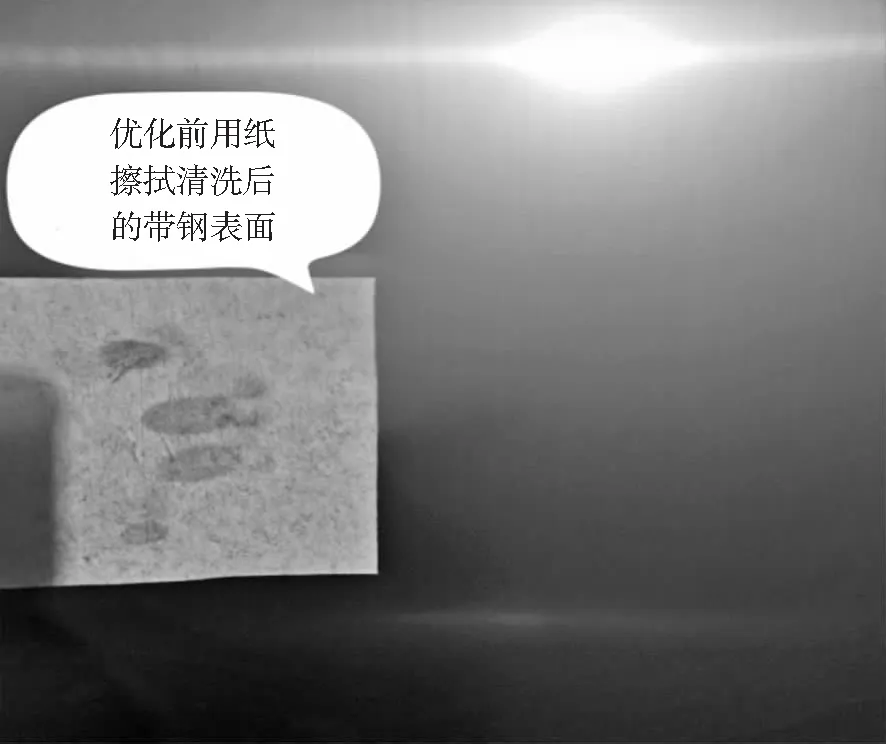

在冷轧连续退火生产线,板带连续退火前需要经过清洗段碱性清洗,以带走之前工艺中黏在带钢表面上的残油和铁粉,确保带钢进入下一道工艺时有一个清洁的表面。碱性清洗所用碱液是纯碱液用水稀释后符合规定电导率的混合液。混合液经过管道循环进入喷淋槽、刷洗槽,通过喷嘴对带钢进行清洗。然而在纯碱液稀释的过程中,碱液遇水会产生大量的泡沫,污染现场环境。泡沫也会通过循环管道进入喷淋系统和刷洗系统随着碱液喷到带钢上,严重影响带钢清洗效果,如图1所示。其次在带钢清洗过程中,带钢表面上的杂质会随清洗介质回流到循环罐里,如果循环罐里的清洗介质得不到及时更换,就会越来越脏,势必会影响到喷淋段及刷洗段的清洗效果。同时带钢在通过热水漂洗后,经挤干辊挤压,带走其表面的水分,如果产线速度适中,烘干机有足够能力将残留的水分烘干,那么带钢以洁净的表面进入到加热炉正常生产。但如果产线满负荷生产,烘干机有时来不及烘干带钢,带钢就带着残留的水分进入到加热炉,污染炉内气氛,增大炉辊结瘤的可能性,进而影响到产品质量。

图1 清洗效果差的带钢图片

2 优化改进措施

2.1 碱液加注系统优化

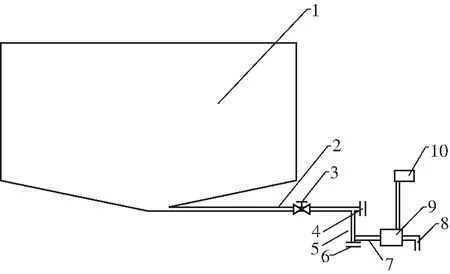

为解决上述问题以提高带钢表面的清洁度,对碱液消泡剂加注系统进行了优化。我们设计了一种冷轧连退清洗段碱液消泡剂加注系统,如图2所示。首先向1#消泡剂储存罐1中加装消泡剂与水的混合液,消泡剂与水的体积配比为1∶3;向2#消泡剂储存罐11中加装纯度为100%的消泡剂;然后控制2#循环泵9的流速为1m/小时,按照每间隔20分钟抽加15秒的频率将2#消泡剂储存罐11中的消泡剂打入碱液罐1中,消除碱液罐2中的大部分的泡沫;控制1#循环泵4以每36小时抽加1m的流速将1#消泡剂储存罐1中的消泡剂与水的混合液打入碱液罐2中,以辅助消除碱液罐2内剩余的泡沫。现场改造系统能够完全消除稀释碱液过程中产生的泡沫,提升带钢清洗效果,提升清洁生产。

1-1#消泡剂储存罐;2-碱液罐;3-手动截止阀;4-1#循环泵;5-1#循环管道;6-手动截止阀;7-喷洒头(图3);8-2#循环管道;9-2#循环泵;10-手动截止阀;11-2#消泡剂储存罐

图3 喷洒头

2.2 清洗段自动排液系统优化

针对自动排液系统设计改造了一种包括循环罐和安装于循环罐底部的排液管道的冷轧清洗段自动排液系统,如图4所示。排液管道包括水平布置的排液管2、与排液管2平行的排液管7、用于连接排液管2和排液管7的连接管5,连接管5与排液管2、排液管7相互垂直。排液管2的左端与循环罐1的底部连接,右端连接一组法兰4,当排液管2被循环罐1中的杂质堵塞时,可方便打开法兰4进行清理。排液管2的管体上开孔与连接管5的上端连接,连接管5的下端连接一组法兰6,当连接管5被循环罐1中的杂质堵塞时,可方便打开法兰6进行清理。连接管5的管体上开孔与排液管7的左端连接。排液管7上安装有自动排液阀9,自动排液阀9与气动执行器10电连接,通过自动执行器9控制自动排液阀9的开关。排液管2上还安装有手动截止阀3。

1-循环罐;2-排液管;3-手动截止阀;4-法兰;5-连接管;6-法兰;7-排液管;8-排液管;9-自动排放阀;10-气动执行器

本系统通过气动执行器9控制自动排液阀9的开关,可定时实现循环罐1中清洗废液的外排。排液管2和排液管7相互平行,排液管2的右端口和连接管5的下端口各设计一组法兰连接。当管路堵塞时,可以直接打开法兰清理管道里的杂物,有效地提高了处理管道堵塞的工作效率。可定时实现循环罐中清洗废液的自动外排,同时排液管道不易堵塞,堵塞时清理方便,从而保证循环罐中清洗介质的及时更换,提升带钢清洗质量。

2.3 清洗段吹扫系统优化

针对上述带钢表面烘干存在的问题进行优化改造,提供一种可有效地将带钢上的水分吹扫干净的清洗段吹扫装置,如图5所示。本装置主要包括:包括气动阀台1、电磁阀2、手阀3、气动管4、气动管路5、喷嘴支架6、带钢7、气动接头8;喷嘴9、漂洗槽10、挤干辊11、内螺纹连接孔12、气动软管13、螺栓孔14、烘干箱15。上喷嘴通过与螺栓孔配合的螺栓转动连接在上喷嘴支架上;气动管路5与上喷嘴支架焊接在一起;气动阀台、气动管路4、电磁阀2、手阀3、气动管路5通过管路中间位置与喷嘴系统连通;气动管路5通过气动软管13、气动接头8连接喷嘴9。其特征还在于:气动管路5与上喷嘴支架6焊接在一起,每隔8~12 cm设有一内螺纹连接孔12;喷嘴转动连接在喷嘴支架上。带钢上、下两侧设有上喷嘴支架和下喷嘴支架,支架下边缘距离带钢垂直距离为15~20 cm;上、下喷嘴支架上各连接有一组喷嘴,该喷嘴为扁平状空气喷嘴。喷嘴通过螺栓转动连接在上、下喷嘴支架上;每组喷嘴数量均为12~16 个;上、下喷嘴支架固定在带钢左右两侧的钢结构上。每组喷嘴分列在两个支架上;喷嘴在带钢上的投影与带钢运行方向成30°~60°角,喷嘴所在的平面与带钢所在的平面的夹角为30°~60°。采用上述技术方案可将喷嘴转动连接在喷嘴支架上,使喷嘴可以360°旋转,在沿带钢运行方向A经过漂洗槽10及经过最后一组挤干辊11之后,安装在带钢上下两侧气动管路支架上的上喷嘴支架6下边缘距离带钢7垂直距离为15~20 cm,上喷嘴9通过螺栓转动连接在上喷嘴支架6上,气动管路4与上喷嘴支架6焊接在一起,每隔8~12 cm设有一内螺纹孔12;气动管路4通过气动软管13、气动接头8连接喷嘴9;气体由气动阀台1输入,经过气动管4正中间位置进入喷嘴系统。这样可根据需要调整喷嘴角度,使之达到最佳的喷吹效果,有效地将残留在带钢表面的水分吹掉,使其以更佳的表面质量进入到下一工序烘干箱15,从而保证带钢质量。

1-气动阀台;2-电磁阀;3-手阀;4-气动管;-5气动管路;6-喷嘴支架;7-带钢;8-气动接头;9-喷嘴;10-漂洗槽;11-挤干辊;12-内螺纹连接孔;13-气动软管;14-螺栓孔;15-烘干箱

3 应用前后的效果对比

通常在对纯碱液稀释的过程中,碱液遇水会产生大量的泡沫,泡沫会通过循环管道进入喷淋系统和刷洗系统随着碱液喷到带钢上,严重影响带钢清洗效果。同时,大量泡沫的产生增大了刷洗板带的刷辊与板带间的摩擦力,造成刷辊表面的刷毛磨损加剧,大幅度缩短了刷辊使用寿命,增加了生产成本。为消除泡沫,现有技术中常直接将消泡剂加入到循环灌碱液中。生产实践表明,此种加注方式无法完全消除泡沫,导致板带清洗效果差并且循环罐泡沫溢出四处飞溅,污染现场环境;而且消泡剂使用过多会导致多余的消泡剂与碱液发生物理反应形成大块的粘状物,清理困难且污染环境。另外,如果循环罐里的清洗介质得不到及时更换,直接影响到带钢在喷淋段及刷洗段的清洗效果。再者产线原设计的排液系统,管道口径小,排液能力差,结构简单,管道易被杂物堵塞。在产线满负荷生产时,烘干机有时来不及烘干带钢,带钢就带着残留的水分进入到加热炉,污染炉内气氛,增大炉辊结瘤的可能性,亦会影响到产品质量。

三种系统改进优化后完全可以精准控制消泡剂的添加量,杜绝消泡剂添加过量与碱液发生物理反应形成的大块粘状物对环境的污染,使消泡剂更均匀的喷洒在碱液表面,实现最佳最快的消泡效果,消除稀释碱液过程中产生的泡沫,使碱液罐内始终保持无泡沫状态。同时吹扫装置优化后,提升了带钢表面质量(如图6所示),为后续工艺提供高表面质量的板带。其次在无泡沫的碱液润滑下,刷辊与板带间的摩擦力减小,刷辊表面的刷毛消耗量减少,大幅度提升了刷辊使用寿命,降低了备件成本,平均每月节省20万元,同时因清洗差表面改判率从应用新技术前的0.52%下降到0,增效280万元。

图6 优化后带钢表面清洗质量

4 结语

针对高强连退板带清洗段优化进行了研究,通过优化碱液加注系统,优化清洗段自动排液系统,优化清洗段吹扫系统等措施,有力地控制了因清洗造成的质量问题的发生,并实现了降本增效、稳定生产,因清洗差导致的带钢表面改判率从应用新技术前的0.52%下降到0,平均每月节省20万元,创造了较大的经济效益。