探讨提升煤气发电热效率的措施

贺泓铭

(重庆赛迪热工环保工程技术有限公司,重庆 401122)

传统钢铁厂能源消耗巨大,节能措施对企业效益影响深远。高炉煤气是高炉炼铁生产过程中的副产品之一,其主要的可燃烧成分为一氧化碳[1]。该煤气除供应炼铁热风炉和轧钢加热炉用之外,还存在部分富余煤气可回收利用。回收利用剩余的煤气,输送至自备电厂转换成电能,对钢铁企业的能耗和经济效益影响深远。

1 现阶段常见煤气发电模式

目前,钢铁厂主要存在两种煤气发电方式,一种是煤气锅炉+蒸汽轮机发电机组,另一种为燃气轮机发电机组+三压余热锅炉+蒸汽轮机联合循环发电模式,即CCPP。

1.1 燃气锅炉+蒸汽轮机发电机组

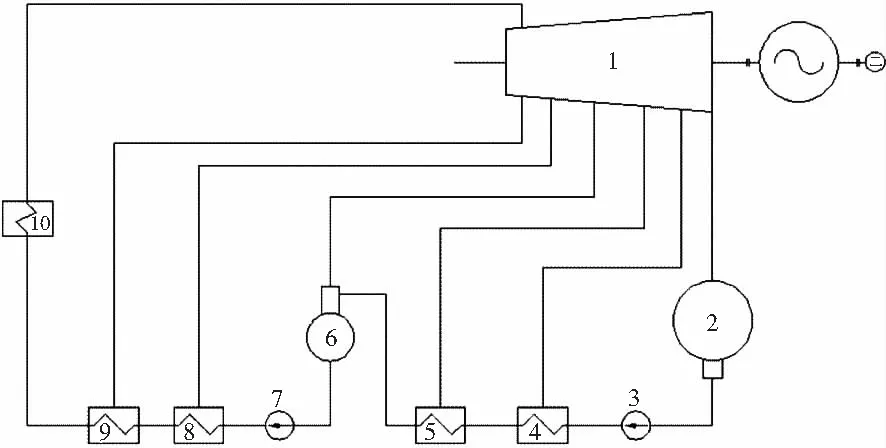

大多数钢铁企业为全烧高炉煤气或者转炉煤气+高炉煤气混合气模式,配置高温超高压或者超高温超高压中间一次再热发电机组。高炉煤气在锅炉中燃烧生成高温烟气经换热后产生的过热蒸汽经管道输送至蒸汽轮机高压缸、低压缸进行做功,然后带动发电机发电。此外还可以配置背压式汽轮机或者是抽凝式汽轮机,利用蒸汽轮机低压缸的排汽或抽汽供应工业蒸汽或采暖蒸汽,提高其热效率。如图1所示。

1-汽轮机 2-凝汽器 3-凝结水泵 4、5-低压加热器 6-除氧器 7-给水泵 8、9-高压加热器 10-锅炉

1.2 CCPP机组

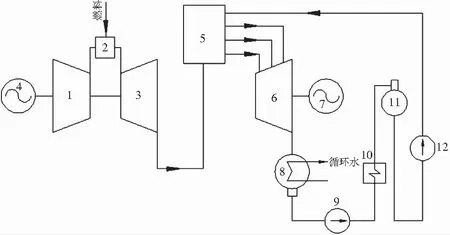

钢铁厂的燃汽轮机以纯烧高炉煤气为主,主要设备有燃气轮机+发电机组、三压余热锅炉配置纯凝或背压式蒸汽轮机+发电机组,大多数为多轴布置。其工艺流程为:冷空气经进气管道进入压气机室,压缩后的空气进入燃烧室与喷入的高炉煤气混合后燃烧。高炉煤气燃烧后产生的高温烟气进入透平机膨胀做功,同时烟气的热能在透平机内转换为机械能,推动发电机旋转把机械能转化成电能。做功后的剩余烟气经烟道进入三压余热锅炉,在锅炉内换热产生的过热蒸汽进入蒸汽轮机推动发电机组转动,把热能转变为电能[2]。如图2所示。

1-压气机 2-燃烧室 3-涡轮 4-燃气发电机 5-三压余热锅炉 6-汽轮机 7-汽机发电机 8-凝汽器 9-低压水泵 10-凝结水加热器 11-除氧器 12-高压给水泵

2 煤气发电目前存在的问题

高炉煤气是高炉炼铁过程中产生的副产品,高炉运行状况对煤气热值和压力有很大的影响。当高炉的炉况发生波动时,高炉煤气热值、压力也随即跟着波动[3]。在实际生产中,高炉煤气热值和压力的波动经常发生,有时其热值最大波动幅度可达31%以上,从而会影响燃气锅炉的稳定燃烧,影响炉膛温度和热强度,造成锅炉过热器内蒸汽压力和温度不稳定,影响汽机发电效率。高炉煤气热值的波动也影响煤气在燃汽轮机内的燃烧效果,导致排烟温度波动,从而降低了余热锅炉产生蒸汽的压力和温度,降低燃汽轮机的发电效率[3]。

CCPP 最大的特点是占地面积小,综合热效率高,能快速启动。目前,纯烧高炉煤气燃汽轮机配置三压余热锅炉的发电机组,其热效率可达50%以上,高于传统高炉煤气锅炉+蒸汽轮机的热效率。但由于燃汽轮机制造复杂,工艺技术要求高。目前重型燃机制造技术仅由国外西门子、三菱、GE等少数厂家掌握,主要设备购置成本较高,后期维修依赖性较强,维修费用较高。同时设备折旧率相对较大,投资回收期变长,使得企业投资成本上升。

高炉煤气锅炉发电机组的主要特点是技术成熟、设备造价较低,三大主机国内东方电气集团、上海电气集团、哈尔滨电气集团等均有生产。后期维修方便,费用低,投资见效快,较短时间能回收投资成本。其主要缺点是占地面积大,热效率较低,目前大多数钢铁厂煤气锅炉发电机组的热效率在30%至39%之间,远低于CCPP的热效率。

3 提高煤气发电效率的有效措施

3.1 增大煤气柜柜容及储存压力

在钢铁企业里面设置大型煤气柜是调节高炉、焦炉煤气供需不平衡、稳定管网压力、安全生产、保证稳定煤气供应的最佳手段之一[4]。目前通常采用大型干式新型煤气柜储存高炉煤气。此柜采用干油密封方式,其储存压力可高达15 kPa,容量可达30万m3,对高炉正常生产时的煤气波动有很好的稳定作用,可避免因高炉煤气压力的频繁波动而影响锅炉正常燃烧,造成汽机出力不稳定。同时,煤气柜还可增加智能控制系统,根据全厂煤气消耗及产生情况及时调整柜容,减少放散。

3.2 提高锅炉出口蒸汽的参数

提高锅炉出口蒸汽的参数,则汽机进汽的焓值增加。在允许范围内,保持汽机的背压不变的情况下,随着蒸汽温度的提高,其焓值随着增加。在保持相对内效率不变的情况下,汽机内的理想焓降增大,蒸汽所做的有效功增加,发电机组的绝对电效率增加。若提高蒸汽的压力,则蒸汽在汽机流道内的膨胀度增加,蒸汽流速加快,则动能增加。在汽机动叶栅内,蒸汽动能转变为机械能推动发电机做功,电功率增大。目前,钢铁企业内自备电厂煤气发电机组由以前的中温中压参数提高到目前超高温亚临界参数,其热效率已大大提升。

3.3 采用RCCS,降低凝汽器端差

RCCS,即凝汽器在线除垢及强化换热系统。其主体结构分为4部分,分别为高分子旋转纽带、不锈钢连接件、全密封水下微型陶瓷轴承、带转速远传的检测仪。其工作原理为在凝汽器换热管束内安装的高分子旋转纽带,在循环水流的带动下,螺旋纽带在管束内快速旋转。管束内快速旋转的纽带会破坏现有水流的温度分界,将原有流体的湍流程度加大,实现强化换热。同时通过纽带的运动造成对管壁的不规则的刮扫,减少水垢附着管壁,有效防止管束内壁结垢,可实现不停机防垢除垢。

3.4 低加疏水泵的影响

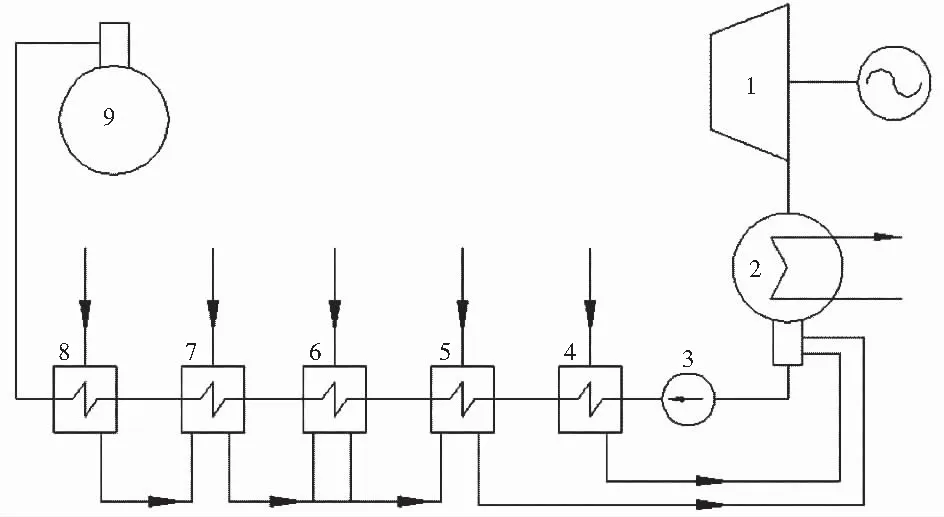

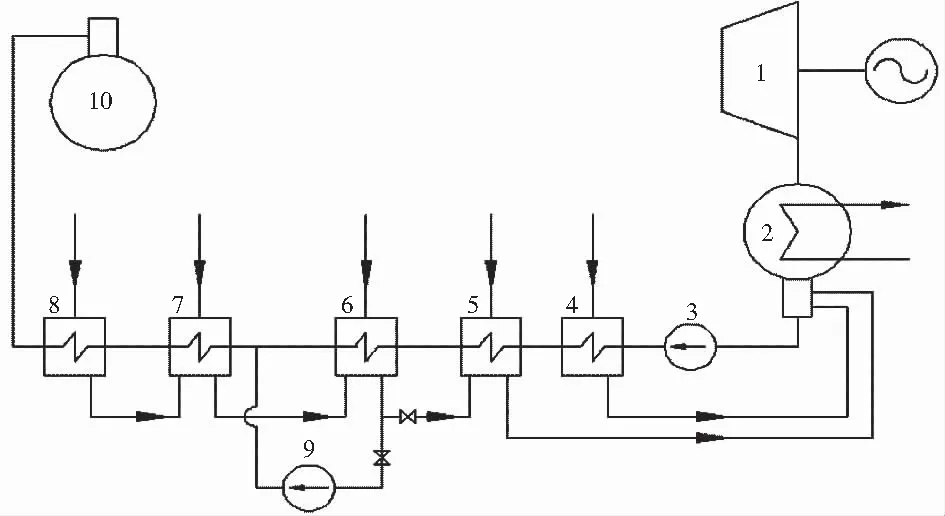

目前,煤气发电机组低压加热器疏水主要有两种形式,一种是加热器的疏水由上一级自流至下一级,最后一级低加疏水流入凝汽器热井,如图3所示。第二种是在某一级低压加热器之后增加低加疏水泵,然后利用疏水泵把加热器凝结水打入主凝结水管道后送入除氧器,如图4所示。

1-汽轮机 2-凝汽器 3-凝结水泵 4-汽封加热器 5、6、7、8-低压加热器 9-除氧器

图3所示的逐级自流方式,结构简单、可靠,管道耗量少,节省初期投资,运行维护方便。但是由于最后一级的低压加热器疏水进入凝汽器,这部分疏水也含有一定的热量,存在冷源损失,同时,最后一级低加抽气量有所增加,这些都会使机组的热经济性下降[5]。图4所示为135 MW亚临界汽轮机组低加疏水泵的形式,前面几级低加也是采用逐级自流形式回收热量,但在最后一级低加前其疏水进入疏水泵,然后打入凝结水母管。这种形式热量回收利用率高,但是系统复杂,初期投资增加,占地面积增加,后期运行和维护复杂,对运行维护人员要求较高。

1-汽轮机 2-凝汽器 3-凝结水泵 4-汽封加热器 5、6、7、8-低压加热器 9-低加疏水泵 10-除氧器

3.5 加强管理,落实计划性操作检修

目前,韶山钢铁、中天钢铁等钢厂都建有集控中心或能源管控中心。通过全厂集控中心的能源管理平台,可对全厂范围内的煤气实现实时监控,进行统一调度和管理。还可利用厂内历史数据结合大数据在线分析,对煤气的使用进行预判,提前采取措施,平衡煤气用量,提高其利用率,减少煤气放散。同时加强提前制定计划性检修预案,以及时向能控中心上报突发事故或临时检修,能控中心根据全厂范围内煤气生产和使用情况进行科学调度,及时调整机组负荷与管网压力,平衡煤气的使用与产出,可减少煤气发电机组调节频率,尽量使机组在较高效率的范围内变化和波动。

4 效果分析

4.1 煤气压力波动变小,发电机组出力更加稳定

新型干式煤气柜存储容量大,储气压力高。在柜容不变的情况下,储存压力越高,储气量越大。煤气柜吸收管网压力波动的能力越强,对发电厂而言锅炉负荷调节频率会随之减少,蒸汽参数更加稳定,机组可长时间在额定负荷工况下运行,汽机的平均出力增加,机组综合热效率提高。同时还可利用新型煤气柜的智能控制系统,根据经验数据对负荷变动情况进行预判,提前增加或减少柜容,也可减少煤气管网压力波动对终端用户的影响。

4.2 蒸汽参数提高,发电机组热效率上升

钢铁企业自备电厂的小型煤气发电机组经历了早期热效率24%左右的中温中压机组,逐步发展到热效率为30%左右的高温高压机组,再到后来热效率高达37%的高温超高压机组和热效率为39%的超高温超高压中间再热机组,发展到目前热效率可达40.5%的超高温亚临界一次中间再热机组[6]。在这一过程中,机组的发电效率得到了很大的提升,其企业的节能效果十分明显。目前,已有最新的超临界带中间再热发电机组在河北津西钢铁和广西盛隆冶金实施,建成投产后其机组热效率将进一步提升。

4.3 投用RCCS装置之后,凝汽器端差变小,换热系数提高

RCCS装置可较好解决凝汽器结垢问题,同时防止真空恶化。与传统的胶球清洗装置相比,可实现在线强化换热,其在线除垢能力强,一般5年内不需要酸洗。通过RCCS强化换热后,凝汽器的换热系数可提高20%以上,端差可降低1~2 ℃,最终发电机组综合热效率可提高2%以上。目前已在重庆钢铁、华宏特钢等钢厂投用。

4.4 增加低加疏水泵,机组热效率略有增加,但运行维护水平要求较高

以东汽135 MW亚临界机组为例,分析有无低加疏水泵的区别。其数据如表1所示。

表1 机组能耗及功率对照表

由表1可以看出,增加低加疏水泵后,其汽机热耗降低了17 kJ/kW· h,汽耗降低了0.008 kg/kW·h,机组电功率增加17 kW。以年工作8000小时计算,其年发电量增加136 000 kW。因至除氧器的凝结水总量不变,低加疏水泵的耗电量可以抵消凝结水泵部分减少的耗电量,故机组自用电量基本保持不变,机组热效率略有增加。

从目前低加疏水泵使用情况看,各家钢铁企业自备电厂运行维护人员水平参差不齐,总体水平不如专业电厂。有部分钢厂因低加疏水泵的调节控制不熟练,低压加热器水位控制难以掌控,波动较大,造成有弃用低加疏水泵现象,仍采用旁路逐级自流方式回到凝汽器。

5 结语

钢铁厂一直以来都是能源消耗的大户,节能对企业来说举足轻重。其措施之一就是投建更高效率的煤气发电机组,充分利用富余的煤气资源增加自发电率,减少外购电量。在钢铁企业不断追求提高发电效率的前提下,小型煤气发电的技术也在不断的向这个方向进步。同时,随着智慧钢厂技术的发展,不少企业建有自己的全厂集控中心,统一调度和使用煤气资源,自备电厂煤气供应状况不良的情况将减少,其综合热效率也必然会有一定的提升。