高炉水渣堆场工艺研究与实践

张 良,韩荣辉

(1.江汉大学 智能制造学院,湖北 武汉 430056;2.陕西龙门钢铁有限责任公司炼铁厂,陕西 韩城 715405)

为了充分利用高炉炉渣,许多学者对多种处理工艺进行了应用和研究,有的将炉渣风冷后粒化研磨成粉粒使用[1],有的将高炉炉渣迅速水淬粒化成水渣混合物,然后过滤,将水渣作为水泥原材料[2],还有的对干法粒化高炉渣进行了研究[3]。而将高炉炉渣水淬后再利用的工艺应用比较广泛[4-10],水淬后的高炉炉渣,经过物理过滤后含水量仍偏高,立即使用工程车转运,在运输过程中会使渣水污染环境。一般高炉水渣还需存储进一步脱水,含水率达标后才可进入运输环节。水渣存储脱水工艺除了采用负压脱水工艺外[11],常见的采用水渣堆场方式,即让水渣在堆场上堆放一段时间,让其自然脱水,然后再用铲车将水渣放置在工程车上进行转运。

随着社会对环保的重视,以及企业对降低生产成本的需求,水渣堆场工艺难以适应社会发展,亟需对现有的水渣堆场工艺进行改造。本文以龙钢2号、3号、4号三座高炉共用的水渣堆场为研究对象,针对现场空间狭小、改造难度大等特点,提出采用集中水渣仓脱水的工艺方式进行改造,详细介绍了改造后的工艺流程和重要设备,经过改造后,集中水渣仓脱水的工艺方式取得了很好的环保效果和可观的经济效益,验证了工艺改造是正确的,对水渣堆场工艺改造具有借鉴意义。

1 现状概述

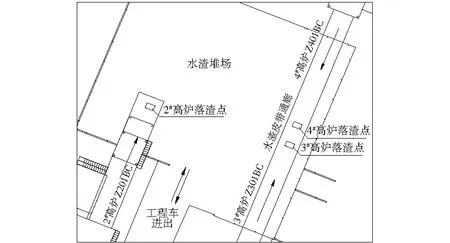

龙钢3号、4号高炉容积为1800 m3。水渣处理采用IDE工艺,水渣经过转鼓过滤后,由皮带机将水渣输送到水渣堆场。2号高炉容积为1280 m3,采用嘉恒法工艺进行水渣处理,水渣经过嘉恒轮鼓过滤后,经过皮带机将水渣输送到水渣堆场。三座高炉的水渣共用一个水渣堆场,工艺布置图见图1。

图1 水渣堆场工艺布置图

3号高炉水渣皮带Z301BC与4号高炉水渣皮带Z401BC共同拥有一个皮带通廊,两条皮带都向通廊中间输送水渣,在通廊中间分别设置两个落渣孔,将水渣落入水渣堆场后自然脱水。如果渣量偏大,则由铲车将水渣从通廊下面转移到水渣堆场宽阔的场地进行自然脱水,等待工程车转运。2号高炉则是独立的皮带通廊,安装皮带机Z201BC,在通廊端部设置落渣点,水渣直接落入水渣堆场。

由于空间狭小,且长时间使用,整个水渣堆场出现了一些缺陷:

(1)水渣自然脱水后含水量仍然偏高,容易造成渣水在堆放和运输过程中污染环境;

(2)自然脱水分离出来的水无法进行回收充分利用,对水资源造成极大的浪费;

(3)水渣在堆场经过自然脱水后,需要铲车将水渣放入工程车中,增加了生产成本,并且加大了生产调度组织的难度。

随着社会对钢铁企业环保要求越来越高,企业生产成本压力的增加,需要对该水渣堆场进行工艺改造。

2 工艺改造流程

针对现有空间位置,将水渣堆场自然脱水改造为集中水渣仓脱水工艺,由铲车将水渣放入工程车改造为水渣仓自动化卸渣,将水渣放入工程车内,无须铲车工序。工艺布置图见图2。

(a)平面图

在水渣堆场设置2套水渣仓,即1#水渣仓和2#水渣仓,分别接受4号、3号高炉上仓皮带机Z302BC、Z402BC输送来的水渣。在3号、4号高炉共用的水渣通廊中部落渣位置,设置转运站。转运站的底层安装皮带机Z302BC和Z402BC的尾轮,并为其提供检修空间。转运站的第二层安装一条短皮带,即2号高炉皮带机Z203BC,该皮带机的作用是将皮带机Z202BC输送过来的水渣,通过翻板均匀分流到皮带机Z302BC或者Z402BC上,最后输送到水渣仓。如果两条上仓皮带机中的某一条或者两套水渣仓中的某一套出现故障,则通过翻板,直接将2号高炉水渣导向另一条正常运行的上仓皮带机,保证2号高炉的水渣能顺利进入水渣仓。转运站第三层安装2号高炉皮带机Z202BC的驱动装置,其作用是将2号高炉以前直接落地的水渣输送到转运站的皮带机Z203BC上。皮带机Z302BC和Z402BC驱动装置安装在水渣仓顶部,尾轮放置在转运站底层,并分别抬高皮带机Z301BC和Z401BC的驱动装置,使皮带机Z302BC和Z402BC尾轮有安装空间,保证3号、4号高炉的水渣分别通过皮带机Z301BC和Z401BC输送到上仓皮带机Z302BC或者Z402BC上,实现水渣顺利进入水渣仓存储脱水。

水渣输送路径:3号高炉水渣经过转鼓过滤后,进入皮带机Z301BC,经过上仓皮带机Z302BC输送到2#水渣仓存储和进一步脱水。4号高炉水渣经过转鼓过滤后,进入皮带机Z401BC,经过上仓皮带机Z402BC输送到1#水渣仓存储和进一步脱水。2号高炉水渣经过嘉恒轮鼓过滤后,进入皮带机Z201BC,经过皮带机Z202BC输送到转运站,进入皮带机Z203BC上,皮带机Z203BC头轮处设置一个翻板,该翻板可以将2号高炉的水渣导入皮带机Z302BC或Z402BC,或者均匀分别布置在两条皮带上,最终进入水渣仓。水渣输送路径见图3。

图3 水渣输送路径图

3 主要设备

3.1 水渣仓

2号、3号、4号高炉生产参数,如表1所示。

表1 高炉生产参数

整个水渣仓仓体为钢结构,顶部安装电液推板,可以实现水渣交替进入2套存储仓内。水渣仓顶部平台为开放式,方便检修时汽车吊车进行检修维护。在水渣仓直段内部,焊接型钢形成“料打料”的形式,防止直段磨损。水渣仓底部为倒锥形结构形式,内部贴陶瓷衬板,延长使用寿命。在倒锥段下端,与过滤器对焊连接,过滤器可以将水渣仓内自然脱水后的水经过排水管有序排出,进入厂区水系统再次利用。在倒锥段外表面设置8台激振器,当下料不顺时,可以使用激振器让下料变得更顺畅。在水渣仓的底部设置管夹阀和托盘。托盘放置在管夹阀正下方,当需要放料时,托盘移开,管夹阀打开,脱水后的水渣通过管夹阀落入到工程车内。当不需要放料时,管夹阀关闭,托盘移至管夹阀正下方,将管夹阀排除的渣水有序排到指定位置后,进行再利用。水渣仓结构见图4。

图4 水渣仓

3.2 过滤器

过滤器上部与水渣仓底部锥形部分对焊连接,下端采用法兰形式与管夹阀连接,整体钢结构形式。在过滤器内部贴陶瓷[13],提高过滤器的耐磨性。过滤器四周设置尺寸为800 mm×600 mm的过滤口,过滤口安装新型钢板过滤网,网孔尺寸为1 mm×50 mm。钢板过滤网既可过滤水,又可保证刚度,防止滤网反复变形而失效。实际生产中,一旦滤网损坏,可以更换滤网。过滤器侧面底部设置直径为100 mm的排水管,及时排出过滤后的水。过滤器结构示意图见图5。

图5 过滤器

3.3 管夹阀

管夹阀气压驱动,两个气缸安装在固定支撑上,同时向中间运动,共同锁紧橡胶管,使橡胶管封闭严实。经过生产实践发现,采用普通橡胶制造而成橡胶管使用寿命不长,易被磨损,一般采用钢丝带非标定制而成,可以大大提高使用寿命。根据水渣仓容积,以及下料时间,确定橡胶管直径为600 mm,气缸工作压力0.8~1.0 MPa。管夹阀结构示意图见图6。

图6 管夹阀

4 运行效果

水渣堆场改造运行1年后,各项指标以及经济效益得到提升。水渣含水量由约20%降低到5%左右,每天可回收利用约840 t水。工程车装满水渣时间由15分钟降低到5~8分钟,效率得到提高。同时,由于不再使用铲车装载水渣工序,可以节约使用费,经济效益十分明显。

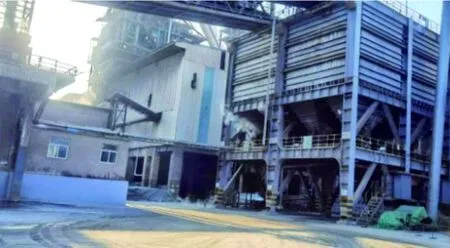

投产后,水渣堆场环境得到改善,不再出现地面水漫流的情况,工人劳动强度也得到降低。改造后实际环境,如图7所示。

图7 改造后现场环境

5 结论

通过对高炉水渣堆场进行改造,将水渣在地面自然脱水,改为通过皮带机将水渣输送到水渣仓进行脱水,得出以下结论:

(1)2号高炉的水渣,通过自动控制翻板,可以实现均匀分布到两条皮带机上,或者只分布在某一条皮带机上,保证2号高炉水渣能顺利进入水渣仓,实现水渣仓脱水和自动化卸渣。

(2)水渣在水渣仓存储脱水一段时间后,可以将水渣含水量降低到5%左右,避免出现污染环境的情况。

(3)面对空间狭小,周围环境复杂,施工难度大等问题,本工艺改造优化设计方案,采用三座高炉共同使用2套水渣仓的方式,实现了投资小,经济和社会效益好的目标,为同类水渣堆场改造提供借鉴。