压缩机管道环焊缝纵向裂纹案例分析

李亚军,王正云,金一标,马俊文,杨雪倩

(1.中国石油集团济柴动力有限公司成都压缩机分公司,四川 成都 610100;2.西华大学 材料科学与工程学院,四川 成都 610039;3.四川大西洋焊接材料股份有限公司,四川 自贡 643000;4.成都凌越物流有限公司,四川 成都 610500)

天然气作为清洁能源,在世界一次能源结构中所占的比例将逐渐增加,2020年天然气所占比例在30%左右,预计到2030~2040年,其可能将超过石油成为世界第一大能源[1-2]。作为输送天然气管道的“心脏”压缩机,将天然气输送到千家万户起到了关键性作用。

焊接作为压缩机管道制造安装的重要环节,焊接质量的好坏直接决定着压缩机机组的正常运行,尤其是焊接母材、焊接材料、焊接工艺和焊接人员的选择对焊接质量影响至关重要[3-8]。管道环焊缝失效涉及到工况条件、管材、焊接材料、焊接人员和焊接工艺等多方面因素,本文分析了某往复式天然气压缩机管道环焊缝失效的原因,以期对天然气管道焊缝失效分析提供参考和借鉴。

1 环焊缝裂纹概况

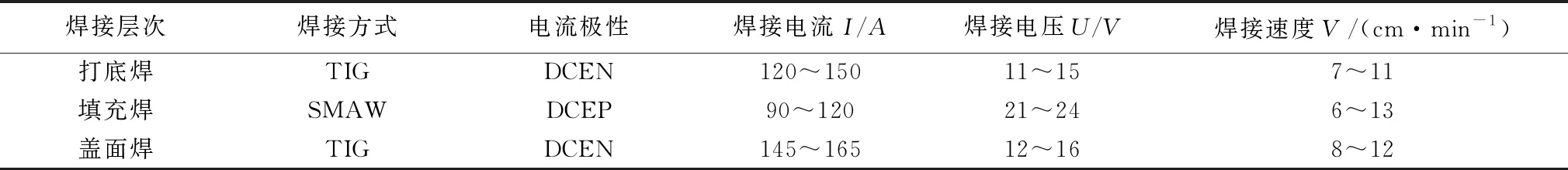

某往复式天然气压缩机管道焊口编号44的环焊缝是由20钢钢管与弯头对接焊接而成,该焊口规格尺寸为Φ140 mm×11 mm。焊接工艺规程要求20钢焊接采用某焊材厂Φ2.4 mm的ER50-G焊丝TIG打底,Φ3.2 mm的E4315焊条填充,ER50-G焊丝TIG盖面。焊接工艺参数如表1所示。

表1 焊接工艺参数

该焊缝焊接完成后按NB/T 47013—2015《承压设备无损检测》[9]进行100%RT检测发现焊缝存在纵向裂纹。采用碳弧气刨对焊缝打磨后,检测裂纹长度约为80 mm,如图1所示。将此裂纹的焊缝两端割掉,在线切割截取40 mm×40 mm的试样,发现截取的试样焊缝横截面裂纹由弯头根部由内向外扩展,如图2所示。

图1 焊缝表面碳弧气刨后的裂纹

图2 焊缝截面裂纹

2 焊缝裂纹原因分析

该压缩机项目经理组织焊接工程师、现场监理、无损检测人员对此焊接裂纹进行现场讨论分析和研究。因44号焊口是由代号为G的焊工焊接,该焊工持证项目为GTAW-FeII-6G-8/60-FefS-02/11/12和SMAW-FeⅡ-6G-12/48-Fef3J ,符合TSG Z6002要求;另该焊工焊接技能比较高,组对时无强力组对现象,采用对称焊接,因此排除焊工焊接技能的问题。最终初步认为造成裂纹的原因有以下3点:(1)管线吊装过程中是否存在暴力吊装;(2)焊接材料是否符合焊接工艺规程要求;(3)焊接母材是否领用正确。

2.1 管线吊装

管线焊缝组对后,从机组上面吊装到焊接车间进行焊接。因该根管线长度约7 m,两端带有法兰,拆装起吊后应该缓慢轻放,如图3所示。管线焊口组对连接处结合强度相对较为薄弱,若是暴力吊装,管线受到的外力大于组对连接处的屈服强度会发生塑性变形,且组对的焊缝两端应力集中,容易造成裂纹源而扩展;若外力大于组对连接处的抗拉强度,则会直接造成裂纹。

图3 含裂纹的管道

2.2 焊材化学成分

在焊缝上截取40 mm×40 mm试样,焊缝外表面铣磨掉2 mm后,对其试样进行焊缝化学成分光谱分析,结果如表2所示。焊条各元素成分符合NB/T 47018.2—2017《承压设备用焊接材料订货技术条件 第2部分:钢焊条》[10]要求。对所使用的ER50-G焊丝对应批次进行化学成分分析,结果如表3所示。从表3中可以看出,焊丝化学成分符合双方规定的协议值。因此可知所用的焊丝和焊条是正确的。

表2 焊条化学成分 单位:%

表3 焊丝化学成分 单位:%

2.3 钢管和弯头化学成分

钢管和弯头各截取40 mm×40 mm试样,铣磨表面后对其进行化学成分进行光谱分析,结果如表4所示。20钢钢管化学成分符合GB/T 6479—2013《高压化肥设备用无缝钢管》[11]的规定,可知钢管是正确的;弯头化学成分不符合GB/T 6479—2013中20钢的规定。按照国际焊接协会的碳当量Ceq公式(1)计算,钢管碳当量为0.29,可焊性较好,一般不会出现裂纹;弯头碳当量为0.80,碳当量很高,导致在熔合区和过热区出现淬硬的马氏体组织,降低了该区域塑性和韧性,在冷却过程中出现了裂纹。

表4 钢管和弯头化学成分 单位:%

(1)

根据该弯头化学成分分析,初步判定材质为50Cr。50Cr化学成分(质量分数,%)要求值C:0.47~0.54,Mn:0.50~0.80,Si:0.17~0.37,P≤0.030,S≤0.030,Ni≤0.30,Cr:0.80~1.10,Mo≤0.10,Cu≤0.30。因此,焊接裂纹产生的原因是由于供货方提供的20钢弯头中混入了材质为50Cr的弯头,出现异种钢材焊接;因50Cr在焊接过程中可焊性很差,出现淬硬马氏体组织,在焊接应力作用下出现裂纹,从而造成焊缝裂纹由弯头根部由内向外扩展。

3 现场问题整改

该压缩机项目组对弯头混料问题进行了整体更改,采用手持式金属化学成分检测仪对该批次所有弯头进行检查,发现还有2件弯头成分不是20钢,而为50Cr。对含有裂纹的管道,在焊接检验师的监督下,重新领取20钢弯头进行焊接。按表1焊接工艺参数进行焊接,焊接完成后按NB/T 47013—2015进行100%RT检验,焊缝都不低于II级要求,符合GB/T 20801—2020《压力管道规范 工业管道》[12]的要求。

4 结语

根据GB/T 12459—2017《钢制对焊管件 类型与参数》[13]规定,管件的化学成分检验为每炉批取1个试样。供货方在生产制造吊装过程中,人为因素将50Cr材质弯头混入到20钢弯头中。因此,本次混料公司检验员未能在入库检验环节发现,是由于受到检验要求、检测设备和手段的限制,弯头材质混料缺陷这一问题往往在现场管理中容易被忽视,一般仅通过供货方附的材料质量证明书和弯头标识确认。在实际制造安装过程中,由于混料造成材质不符,这类问题极其罕见,也常常容易被忽略掉。

该类事件也暴露了压缩机生产制造质量管理中存在的盲区,特别是原材料入场检验环节,因现有条件限制而出现检验漏洞,应当在今后的管理工作中格外引起重视。可以采用手持式金属化学成分检测仪等先进设备对原材料进行快速初步检验,来判定材质是否与材料质量证明书相符,以此来加强管材、法兰、弯头、三通的入场检验。

另外,该事件也体现了严格按照焊接工艺规程和焊接工艺评定要求进行生产制造的重要性。任何焊接相关条件的改变都可能会影响到焊接的可靠性和稳定性,造成严重的焊接质量问题,甚至影响压缩机机组的正常安全运行。