高性能均质靶板用钢的钢锭凝固数值模拟与生产实践

江成斌,张 豪

(宝武特种冶金有限公司,上海 200940)

高性能均质靶板用钢主要是特殊装备使用的钢种,属亚共析钢类的中合金结构钢,钢种对材料的锻制规格、化学成分、调质机械性能以及非金属夹杂物和晶粒度均有较高的要求。按照钢种材料规格要求,采用模铸20 t钢锭生产。

国内外冶金工作者对亚共析钢类的中合金结构钢种模铸大型钢锭的凝固过程、工艺条件对钢锭凝固缺陷的影响以及大型钢锭内部缺陷形成机理进行了研究和阐述。高性能均质靶板用钢作为优质合金钢,是在优质碳素结构钢的基础上,适当地加入一种或数种合金元素而制成的合金结构钢。相似成分钢种用作要求高强度、高韧性、截面尺寸较大和较重要的调质零件,如卧式锻造机的传动偏心轴、锻压机曲轴等[1]。李振彦等对55 t大型锻造用钢锭的凝固过程进行了数值模拟,发现大型钢锭与模具之间的换热系数过大或过小,均会使钢锭产生严重的疏松和偏析缺陷,同时疏松缺陷在钢锭中心轴向位置也会随之发生改变。认为对于大型钢锭而言,其凝固方式为钢锭外侧向中心的逐层凝固,钢锭与模具之间的换热系数的改变,影响钢锭中心区域的凝固缺陷[2]。王珉针对Cr5合金钢进行模拟和分析,发现在大型钢锭的结晶过程中,由于结晶时要放出大量的结晶潜热,同时钢锭结晶时会出现收缩现象导致体积缩小,从而使钢锭与模壁之间出现空隙,降低了冷却的速度和结晶的速度。此后粗大等轴晶区的逐渐形成,使结晶的分界面从表面推向中心,产生大型钢锭的偏析区[3]。刘云和赵亚楠等采用数值模拟软件,研究钢锭模初始温度和浇铸温度对70Cr3Mo钢模铸96 t钢锭凝固过程的影响,研究表明:随着钢锭模初始温度的提高,完全凝固时间逐渐延长,而钢锭偏析区域随着浇铸温度的升高而减小[4-5]。

综上所述,现有亚共析钢类的中合金结构钢的模铸大型钢锭研究,主要集中在钢种成分和性能分析、模铸数值模拟等方面,生产实践研究较少。本文基于宝武特种冶金有限公司生产的高性能均质靶板用钢模铸20 t钢锭凝固过程的数值模拟,对高性能均质靶板用钢的模铸钢锭凝固过程进行了研究。

1 高性能均质靶板用钢技术要求和工艺流程

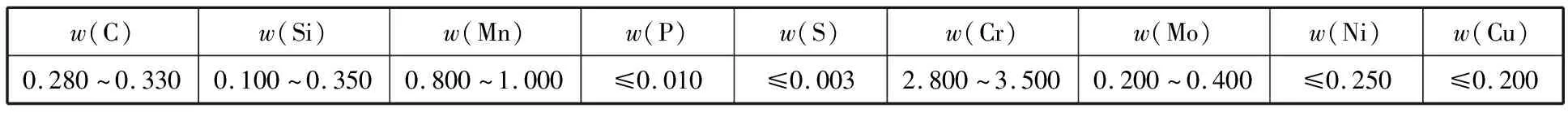

高性能均质靶板用钢的化学成分要求见表1。

表1 高性能均质靶板用钢化学成分要求

钢种成分中铬、钼元素易于产生白点缺陷,因此在冶炼过程中做好原材料干燥,在精炼钢液进行真空处理。根据钢种技术要求,高性能均质靶板用钢采用的炼钢工艺流程为:40 t EAF-LF-VD-模铸20 t 钢锭-钢锭热送锻造开坯。

2 模铸20 t钢锭凝固过程数值模拟

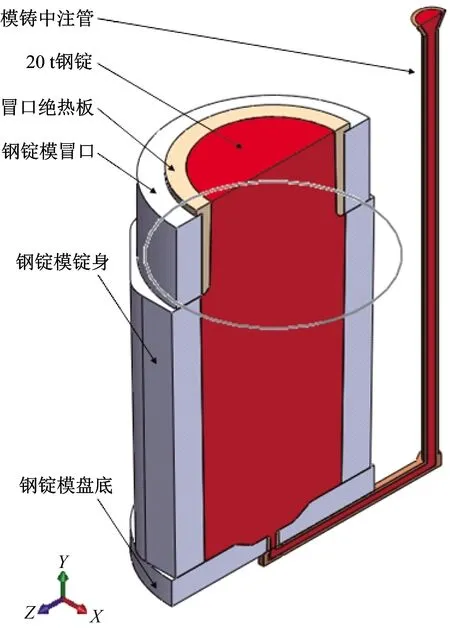

基于高性能均质靶板用钢模铸20 t钢锭的凝固过程,采用ProCAST铸造模拟软件进行数值模拟,分析其钢锭内部疏松和偏析缺陷分布区域。数值模拟采用模铸大气浇铸,高性能均质靶板用钢的液相线温度为1 492 ℃,固相线温度为1 422 ℃,模拟钢液的浇铸温度为1 555 ℃,采用绝热板及发热盖板冒口保温材料,钢锭和钢锭模冷却方式为空冷,钢锭模初始温度为50 ℃,环境温度为25 ℃。模铸20 t钢锭及其浇铸系统如图1所示。

图1 模铸20 t钢锭的浇铸系统

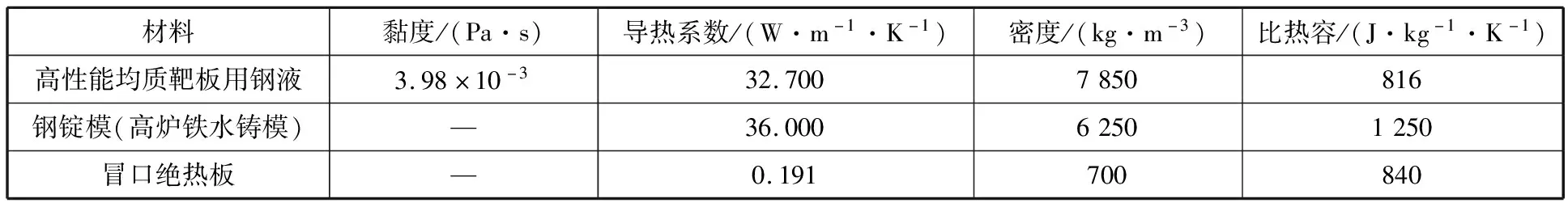

数值模拟所用的钢液、钢锭模、冒口绝热板的基本物性参数如表2所示。

表2 数值模拟采用的物性参数

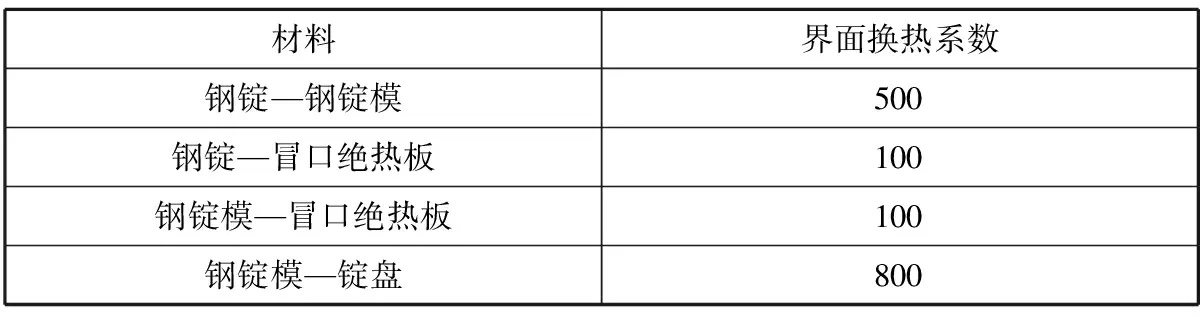

钢锭同钢锭模、冒口绝热板的界面换热系数见表3。

表3 各材料界面换热系数

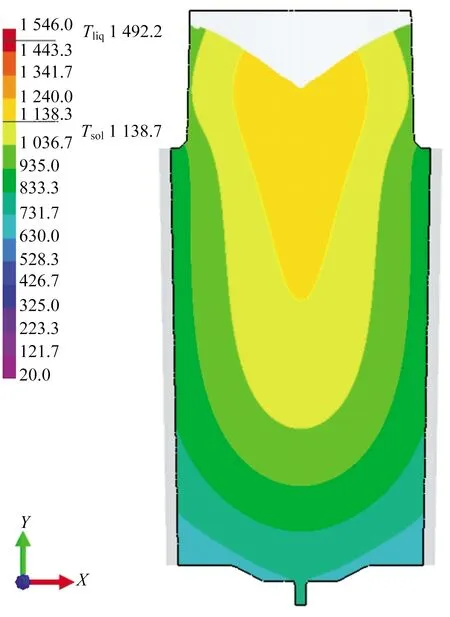

根据上述条件,数值模拟计算给出了20 t钢锭凝固进程温度场分布。钢锭凝固从钢液同钢锭模接触部位和底部开始,先凝固形成钢锭坯壳,逐步向内和向上凝固。图2为20 t钢锭在浇毕后10 h纵向轴对称剖面的温度场分布情况,在此时,受钢液在四周金属传热的作用下凝固,使钢锭内熔池的底部为V字形,狭长的凝固底部处的树枝晶极易相互搭桥阻碍上方钢液的向下补缩,进而在此区域形成疏松或偏析缺陷。固相线前沿已到达钢锭冒口线上方,受冒口区域传热条件影响,钢液温度下降过快,甚至表面凝固,未凝固的钢液逐渐向凝固收缩部分填充,产生缩孔。

图2 钢锭凝固过程温度分布

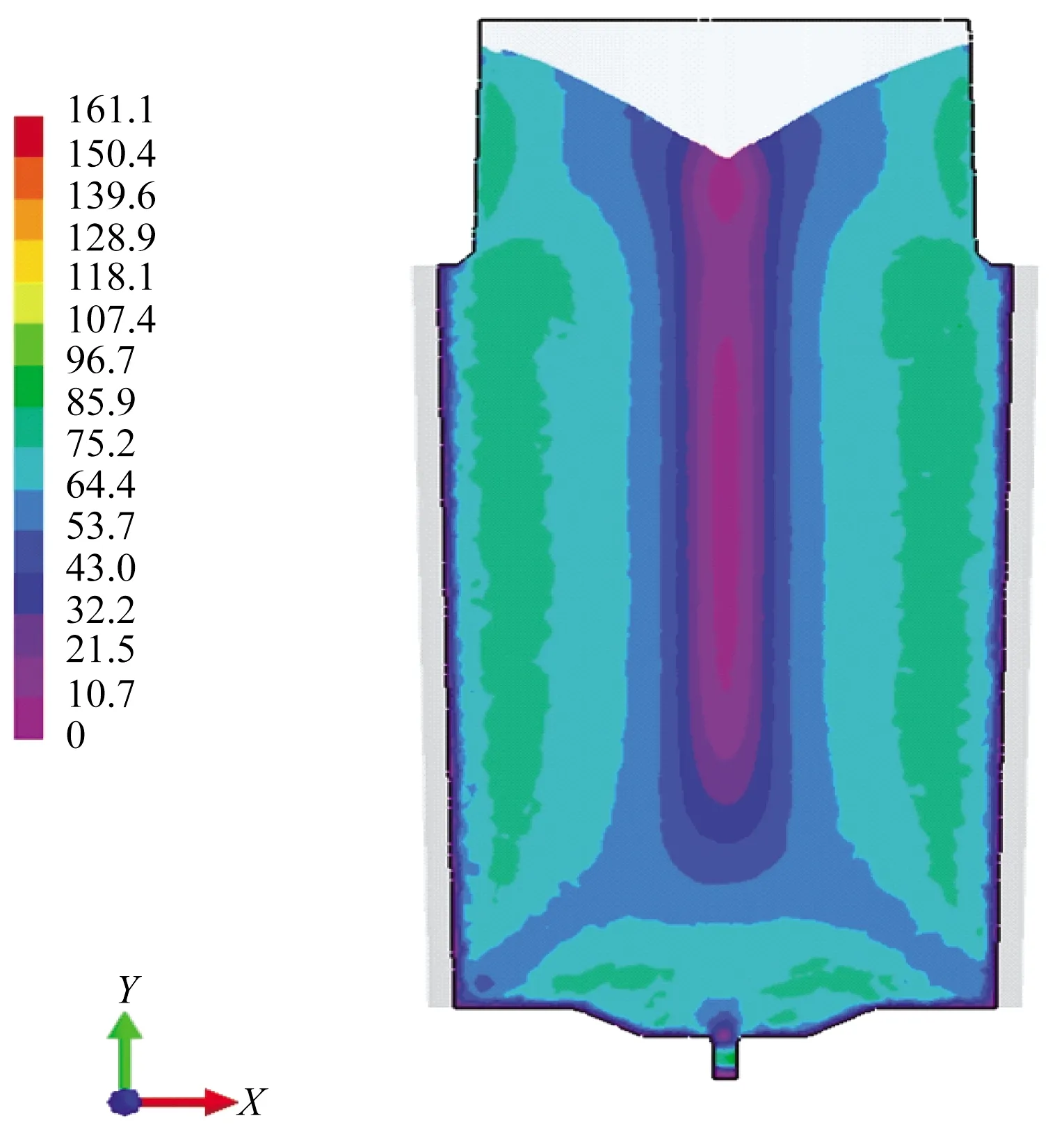

本次数值模拟采用Niyama判据函数预测20 t钢锭凝固疏松缺陷,宏观疏松的临界判据值取Niyama=10(K·s)0.5/cm,其判据函数表达式为式(1):

(1)

式中:G为局部温度梯度;L为局部冷却速度。当Niyama值小于等于临界判据值时,认为钢锭凝固疏松缺陷发生。

图3为采用Niyama判据对20 t钢锭凝固疏松位置预测的模拟结果,图中接近或小于钢锭疏松缺陷的临界值区域在钢锭的锭身中上部区域轴心位置。认为大型锻造用钢锭凝固后期,受钢液通过钢模的热传导降低影响,钢液从外层向中心的凝固速度较慢,中心未凝固钢液大部分集中于钢锭的上部,使疏松区域集中于钢锭上部,产生钢锭轴向中心疏松缺陷。

图3 钢锭疏松判据模拟结果

3 生产实践

3.1 生产验证

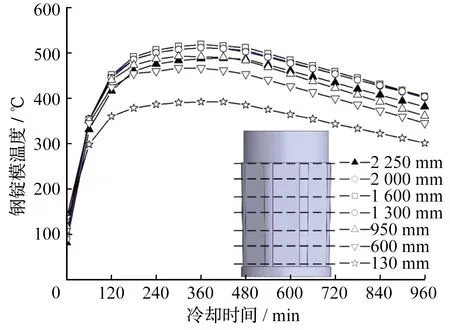

生产现场试验测量高性能均质靶板用钢模铸20 t钢锭在模铸浇注完毕至钢锭起吊阶段的钢锭模外壁温度,如图4所示。由图4可知,冷却时间0~240 min时为钢液向钢锭模热传导,此阶段钢锭模外壁温度呈急速上升趋势;冷却时间360 min时钢锭模外壁温度达到峰值;其后冷却时间至960 min为钢液同钢锭模热传导达到平衡,并由钢锭模向外部环境散热,此阶段钢锭模外壁温度呈缓慢下降趋势。冷却时间240~480 min时20 t钢锭模中上部(图4中950~2 250 mm)存在钢锭模外壁温度500 ℃以上的高温度区,推算20 t钢锭中上部温度约700 ℃左右;其后冷却时间540~960 min时中上部钢锭模外壁温度为400 ℃以上,外壁温度趋势显示冷却速度慢。下部(图4中130~600 mm)钢锭模外壁温度显示该部位冷却速度快,组织致密。生产试验发现的钢锭模外壁高温区纵向位置同前述数值模拟试验结果一致,该部位凝固速度减慢、柱状晶区发达,增加了轴向疏松缺陷的形成可能性。

图4 钢锭模外壁温度和冷却时间的关系

3.2 控制方法

数值模拟和生产验证发现20 t钢锭内部存在疏松缺陷。在钢锭轴心部位的疏松称为中心疏松。当钢液在锭模内凝固收缩时,如果上部未凝固钢水不能有效地补充给下部,就会造成中心部分组织不致密。其产生原因主要是钢锭模锥度不够,保温冒补注不良或注温过高等所造成[6]。合理制定以下控制方法,从优化模铸钢液温度和钢锭冒口保温着手抑制钢锭内部疏松缺陷产生。

(1)控制模铸过热度。为确保高性能均质靶板用钢模铸20 t钢锭质量,降低20 t钢锭轴向中心疏松缺陷,采用合适的模铸过热度控制,即模铸过热度应高于液相线的某一温度进行浇铸,保证钢液有足够的流动性,防止过热加剧凝固收缩倾向和抑制中心疏松发展,高性能均质靶板用钢模铸20 t钢锭的中心疏松缺陷同模铸过热度呈正比,因此高性能均质靶板用钢模铸20 t钢锭的模铸过热度由60~70 K降低至50~60 K。

(2)添加冒口发热剂。生产操作中一般在钢锭浇至冒口或浇铸完毕后,立即加入冒口保温材料。冒口保温材料在钢锭顶部液面产生放热反应,可以起到对钢锭上部保温作用,使钢锭上部温度下降缓慢,在凝固过程中,保证钢锭上部钢水能够充分填入锭身,以防止钢锭冒口部分钢水温度下降过快,甚至表面凝固,钢锭的锭身部分得不到很好的补缩,就会产生缩孔、疏松等缺陷。高性能均质靶板用钢模铸20 t钢锭使用的发热盖板冒口保温材料发热量为1 500~1 800 cal/g(1 cal=4.186 8 J),经优选使用发热量为1 900~2 500 cal/g的冒口发热剂替代绝热板冒口保温材料,改善高性能均质靶板用钢模铸20 t钢锭在凝固过程中冒口部位钢液流动性,以减少钢锭中心疏松缺陷。

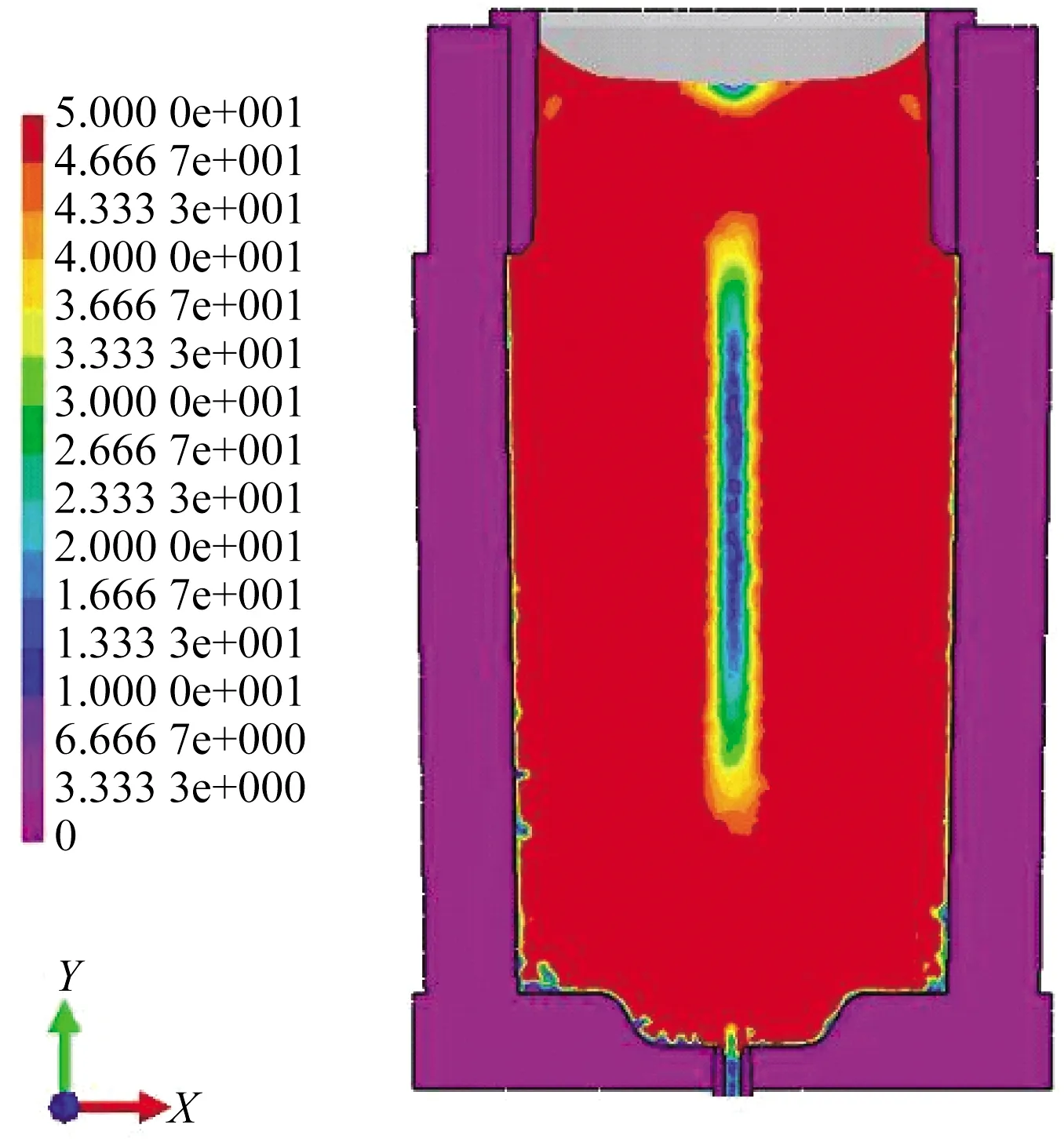

将模拟钢液的浇铸温度1 545 ℃、冒口发热剂参数和前述模铸20 t钢锭凝固过程数值模拟条件及各材料物性参数进行数值模拟验证。采用Niyama判据对高性能均质靶板用钢模铸20 t钢锭的模拟结果见图5。改善后钢锭冒口收缩平整,钢锭疏松位置依然位于钢锭中上部,但疏松区域和Niyama值较图3有明显改善。模拟钢锭的疏松区域更为细长,小于10(K·s)0.5/cm的疏松间断分散在钢锭内部,这类疏松缺陷在钢锭锻造加工过程中通过适当的锻造比能够焊合,不会对材料的内在质量造成影响。

图5 改善后钢锭疏松判据模拟结果

3.3 生产效果

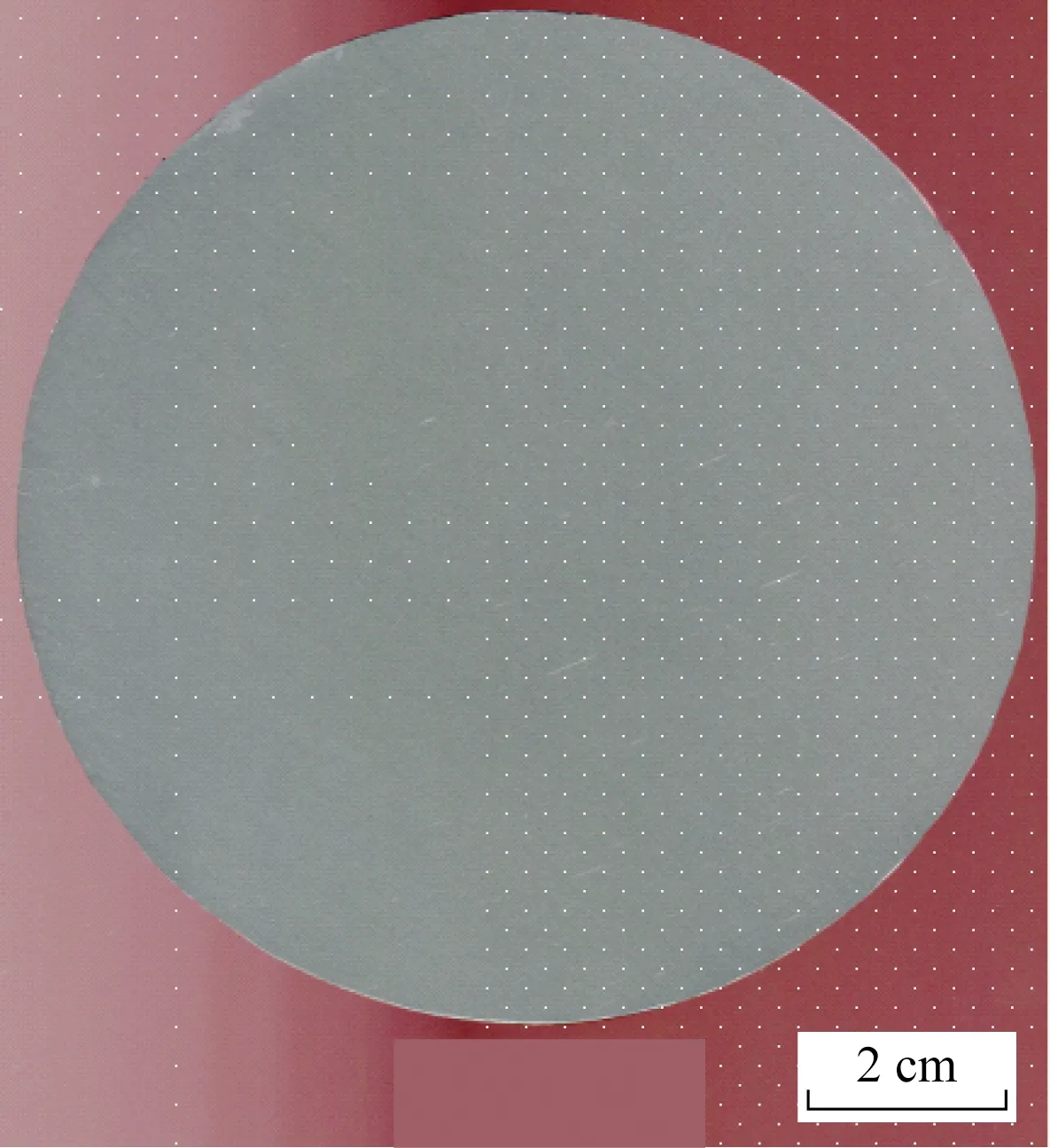

采用上述控制方法,在生产中,通过采用控制模铸过热度和添加冒口发热剂方法,高性能均质靶板用钢模铸20 t钢锭的质量缺陷得到有效改善,其锻造后材料探伤质量得到保障。宝武特种冶金有限公司电炉厂于2019年生产高性能均质靶板用钢模铸20 t钢锭的锻造成品规格尺寸为220 mm×1 200 mm×1 500 mm,按锻轧钢棒超声检验方法标准(GB/T4162—2008)对锻造成品采用φ2.0 mm平底孔逐支进行探伤,其探伤合格率为100%。锻材按缺陷酸蚀检验法(GB/T 266—1991)酸浸的横截面低倍组织,见图6。经检测一般疏松为1.0级,中心疏松为1.0级,材料内部质量良好。

图6 锻材的低倍组织

4 结论

(1)高性能均质靶板用钢采用的炼钢工艺流程为:40 t EAF-LF-VD-模铸20 t 钢锭-钢锭热送锻造加热。

(2)高性能均质靶板用钢模铸20 t钢锭凝固过程数值模拟发现,在钢锭中上部区域的轴心位置存在疏松缺陷。数值模拟疏松缺陷在钢锭轴向中心位置同生产现场试验测量钢锭模外壁高温区位置一致。

(3)通过优化控制模铸过热度和使用冒口发热剂的方法,高性能均质靶板用钢模铸20 t钢锭的疏松缺陷得到有效控制,确保了20 t钢锭内部质量,其锻造后探伤质量良好。