SUS 445J2超纯铁素体不锈钢冷轧断带原因分析

陈 旭,董文卜,顾佳卿

(宝山钢铁股份有限公司中央研究院,上海 201999)

SUS 445J2是一种超低碳氮、中高铬超纯铁素体不锈钢,其耐Cl-腐蚀性能和耐大气腐蚀性能优于奥氏体不锈钢SUS304和SUS316L,并具有良好的焊接性和成形性,广泛应用于沿海地区大型建筑物的幕墙、屋面装饰材料和加热管道等领域[1-3]。445J2铁素体不锈钢生产过程中,添加铌和钛等元素,高温下可完全固定C和N,形成碳氮化物,避免析出引起敏化的Cr的碳氮化物[4]。

文献[5]中,AISI H13铌微合金化模具钢中铌和钛等碳化物形成元素,在铸锭凝固过程中极易在中心层液相富集而析出大尺寸铌碳氮化物(Ti,Nb,V)(C,N),尺寸可达数十微米,在后续锻钢过程中会产生裂纹而失效。微合金化超低碳铁素体不锈钢中心层析出大颗粒碳氮化物而导致材料失效的案例鲜有报道。

某实验室在冷轧445J2铁素体不锈钢过程中,出现断带质量缺陷。本文采用金相观察、扫描电镜和电子背散射衍射等手段,探究了钢板发生断带的原因,并提出了相应的改进措施。

1 试验材料及测试方法

某实验室冷轧断带445J2不锈钢化学成分见表1,符合产品标准。

表1 445J2试样的化学成分

在断带样品上取样,试样断口经无水乙醇清洗后,在FEI Quanta 600场发射电镜上观察其断口形貌和能谱分析;沿纵向截面取样,制成金相试样,经研磨、抛光后,按国标GB/T 10561—2005进行钢中非金属夹杂物评级;使用10%草酸腐蚀液电解侵蚀组织,使用日本OLYMPUS GX71型倒置式金相显微镜观察夹杂物及组织。使用INSTRONT 2100B维氏硬度计测试截面组织显微硬度,载荷为0.98 N。在断口附近截取纵截面试样,经砂纸研磨至1 200#、氧化铝抛光液机械抛光、硅乳胶去应力抛光1h后,使用安装在zeiss Sigma300场发射电镜上EBSD附件对抛光样进行菊池花样采集,分析截面中心层晶粒再结晶状况。

2 试验结果

2.1 断口形貌观察

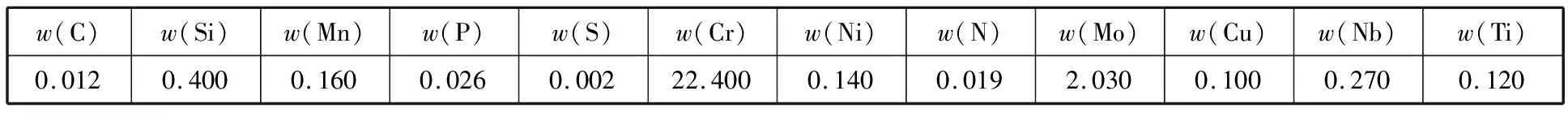

断带样品宏观形貌如图1所示,断口形貌为脆性断裂,没有宏观塑性变形。

图1 断带试样宏观形貌图

对样品断口进行扫描电镜显微形貌观察,如图2所示。断口呈现出典型的“河流状”脆性解理断口,属脆性断口,钢质比较干净,断口处未发现异常夹杂物。

图2 445J2样品断口电镜形貌图

2.2 金相夹杂物及显微组织分析

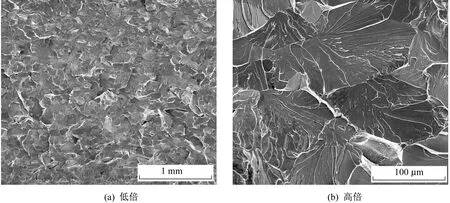

样品沿纵截面取样,根据GB/T 10561—2005进行非金属夹杂物评级,评定结果如表2所示,钢中夹杂物含量级别较低,评定结果为B类(氧化铝类)细系0.5级、D类(球状氧化物类)细系2.5级,弥散分布大量细小Ti(C,N)颗粒,可归为D类,Ti(C,N)颗粒是含钛不锈钢为固定C、N间隙元素而弥散析出,对钢的性能影响很小。初步判断夹杂物并不是造成钢板冷轧断带的主要原因。

表2 445J2钢中非金属夹杂物评级

沿断口纵向取样,截面制成金相试样,经10%草酸溶液电解侵蚀后,观察其截面组织,如图3所示。由图3可知,断口处晶粒较粗大,有大量细小Ti(C,N)弥散析出,可明显观察到断口以穿晶开裂为主;断口附近截面中心层明显存在黑色条带状组织,条带组织宽度约为20 μm;该黑色条带组织和正常基体显微硬度值分别为290和245。钢带冷轧时均匀压轧变形,引起加工硬化,显微硬度会偏高,但厚度中心层和铁素体基体晶粒形态、硬度差异均较大,怀疑钢带冷轧时由于中心层条带组织与基体变形不协调导致裂纹的萌生和扩展,最终发生断裂失效,对其作进一步扫描电镜能谱分析验证。

图3 445J2断带纵截面金相组织

2.3 条带状组织扫描电镜分析

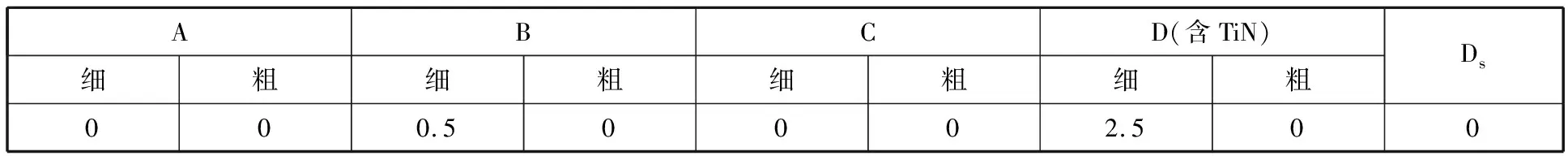

使用扫描电镜观察截面金相组织,如图4所示,可明显观察到,基体内析出了菱形的Ti(C,N)颗粒(位置1),中心层条带状组织弥散析出了大量颗粒状物质,部分大颗粒析出物侵蚀脱落,仅留下细小的白色颗粒物,这些细小颗粒物为富铌钛碳化物(位置2),Nb含量高达61.45%。位置3铁素体条带组织中Nb含量为1.81%,远高于钢中平均Nb含量,可见中心层条带组织明显存在Nb元素偏析。

图4 中心层析出相电镜能谱分析(蚀刻后)

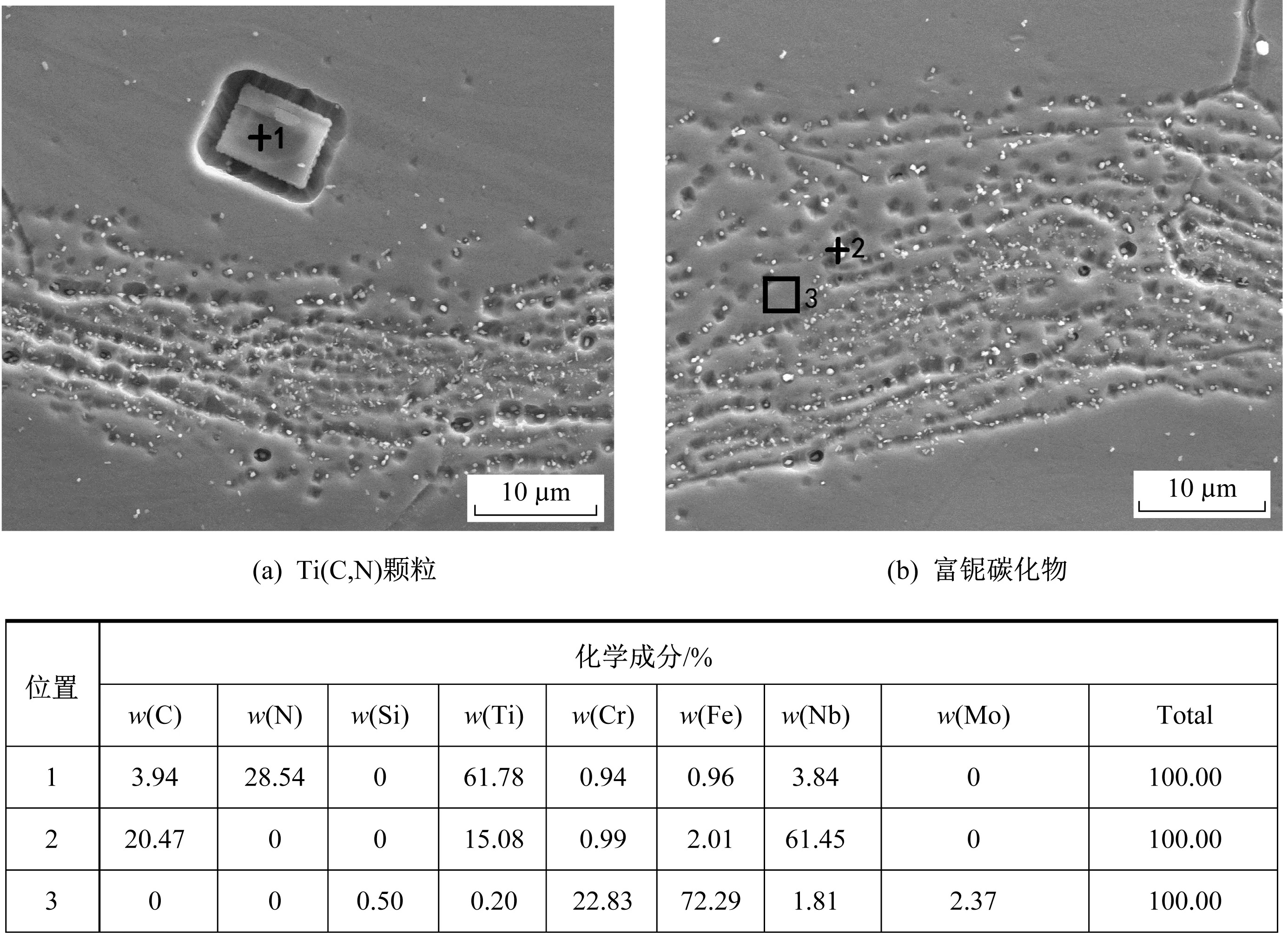

由于中心层部分大颗粒析出物被侵蚀脱落,金相样品重新抛光,扫描电镜观察分析中心层析出相的尺寸大小及成分,结果如图5所示,可观察到大颗粒状析出物尺寸约为6 μm,能谱分析为富铌碳化物(位置1和位置2),除此之外,还有TiN颗粒析出(位置3),与侵蚀后中心层析出物能谱分析结果一致。在冷轧变形过程中,块状富铌碳化物脆性相产生了微裂纹(位置1),富铌碳化物与基体分离,也出现了微裂纹(位置2)。随着冷轧压下量增大,周围粗大的铁素体晶粒降低了材料塑性,萌生的微裂纹不断地扩展,材料就会断裂失效。

图5 中心层析出相电镜能谱分析(抛光态)

2.4 电子背散射衍射(EBSD)分析

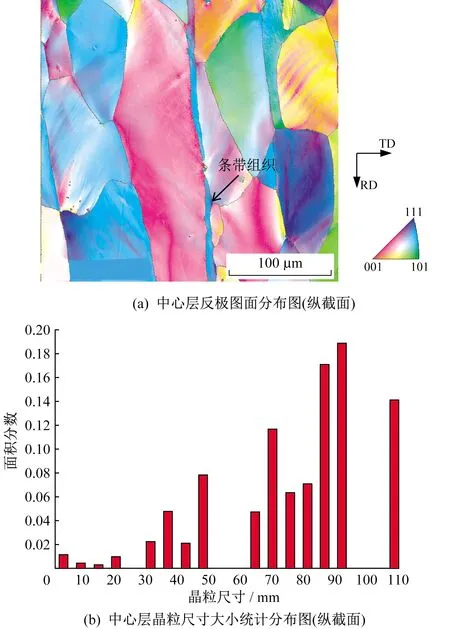

图6(a)为纵向试样厚度中心层的EBSD反极图面分布,图中条带铁素体贯穿整个视场,宽度约为10 μm,与金相观察的中心层条带组织结果接近;根据晶粒尺寸大小统计分布图(图6(b)),最大晶粒尺寸超过了100 μm,最小尺寸仅有5 μm,混晶现象严重,平均晶粒度为4.5级。强度指标与晶粒尺寸之间存在着Hall-Petch关系,晶粒粗大,塑性较差,当晶粒尺寸大于某一数值时,断裂前不会有屈服,发生脆性断裂,同时在轧制过程中不同尺寸的晶粒变形不协调,容易产生开裂[6]。

图6 试样中心层晶粒电子背散射衍射分析

3 分析与讨论

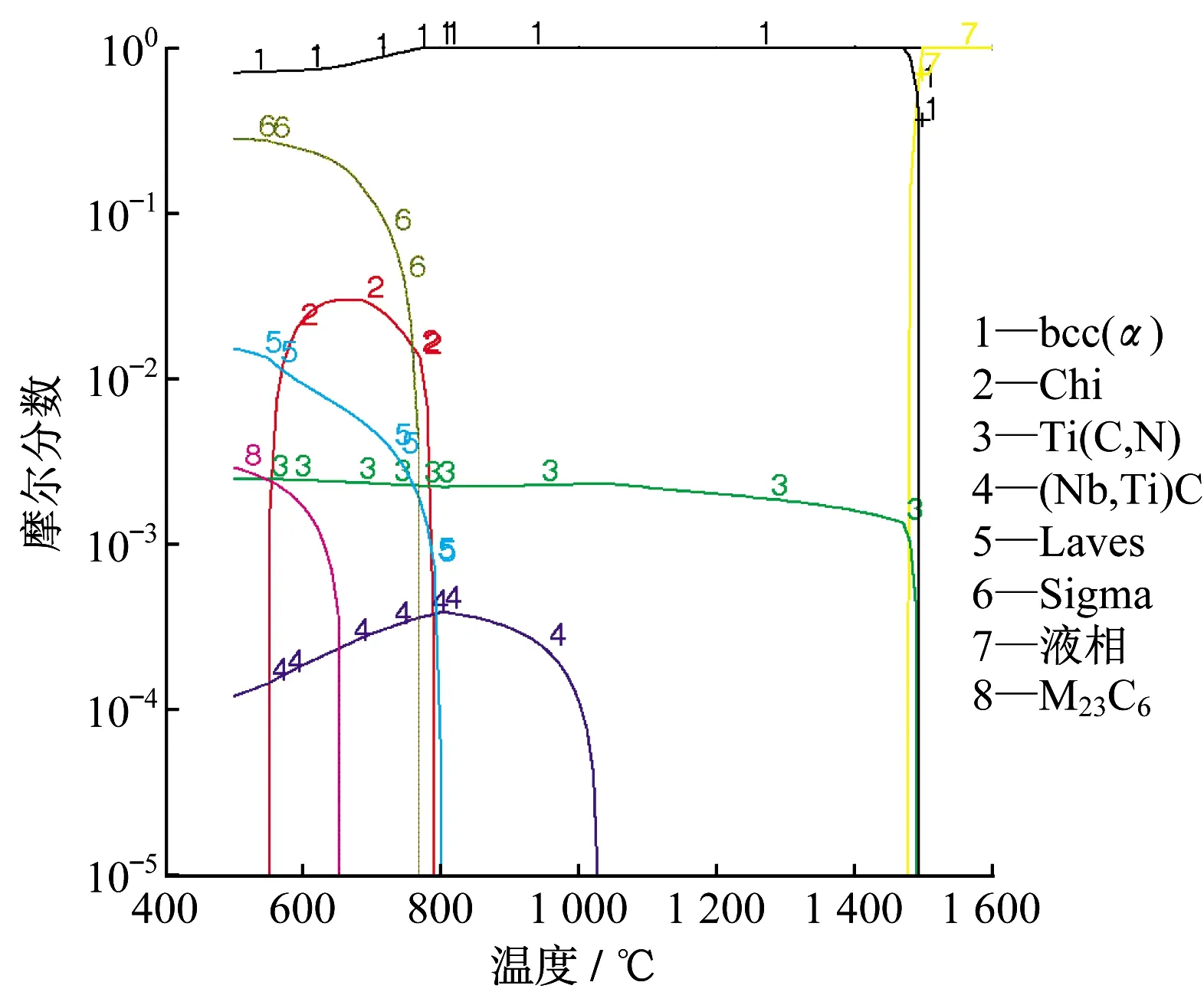

利用Themol-calc相图分析软件,对445J2不锈钢在600~1 500 ℃析出相平衡相图进行了计算,如图7所示。可以看出,Ti(C,N)在液相凝固过程中首先析出,一直保持至室温;随着温度降低,(Nb,Ti)C在1 030 ℃开始析出。445J2超低碳铁素体不锈钢的碳氮间隙原子在高温下已基本被铌和钛固定,可避免引起敏化的铬的碳氮化物析出。

图7 Thermo-calc计算的445J2不锈钢600~1 500 ℃范围内相图

文献[7]中,445J2不锈钢在700~950 ℃不同温度下进行保温1 h时效处理,(Nb,Ti)C相在晶内和晶界均匀弥散析出,随着温度的提高,富铌碳化物会长大,但尺寸大小均在100 nm以下;而本文中445J2不锈钢中心层(Nb,Ti)C相的尺寸约6 μm,远高于文献[7-8]中(Nb,Ti)C相的析出尺寸,且仅仅在厚度中心层块状析出,其他部位均未发现析出。445J2不锈钢在热轧及退火等热加工过程中,在700~950 ℃间停留时间均小于1 h,析出的(Nb,Ti)C相尺寸应远低于6 μm,可排除块状富铌碳化物在热轧及后续退火工艺中时效析出。由相图可知,高于1 030 ℃,Nb元素固溶于铁素体基体中,大尺寸富铌碳化物不可能是在加热炉中保温生成的。中心层大颗粒块状富铌碳化物只可能在连铸凝固过程中生成。

对于铌钛双稳定化铁素体不锈钢,钛是一个非常活泼的元素,在高温液相时首先与N元素形成TiN颗粒,先固定钢中的N,富余的Ti和Nb元素再与C元素结合形成(Nb,Ti)C相[4]。凝固期间由于[C]高分配系数在凝固前沿显著富集,同时,Nb在凝固过程中有很强的偏析能力,凝固冷却速率过快,Nb、Ti、C等元素无法充分扩散,在板坯厚度中心层会严重富集;此外富Nb碳化物析出的平衡常数是随凝固温度的降低而降低的,随着钢坯厚度中心层凝固温度降低,凝固前沿[Nb]和[C]实际浓度积大于平衡浓度积,就具备了在液相中析出块状富铌碳化物的热力学条件[9],因此,富铌碳化物在铸坯中心层固液两相区开始析出,并且在冷却过程中作为形核点使得碳化铌不断聚集长大。在凝固前沿析出的富Nb碳化物的尺寸要远大于凝固后的析出尺寸,而且不是圆形的,而是不规则形状(团簇状或共晶体)[10]。凝固时形成尺寸较大的块状富铌碳化物及较宽的富铌偏析带,在加热炉中铌元素扩散溶解速度非常缓慢,是很难消除的,一直会保留下来。那些大的、不规则的富Nb碳化物对钢的性能如塑性、延伸性、成形性和疲劳强度是极其有害的[10]。

钢板厚度中心层形成富铌带偏析层,Nb元素固溶到铁素体中,铌含量高达1.81%(图4中位置3),铌具有抑制铁素体再结晶、细化晶粒的效用[10-11]。后续热加工过程中心层富铌层会阻碍铁素体晶粒再结晶,中心层仍为条带组织,中心层条带与周围再结晶晶粒形态和强度差异大,导致材料轧制变形不协调,降低了材料的塑性。同时,中心富Nb层条带状组织必然会导致周围铁素体晶粒中Nb元素贫乏,后续退火热处理工艺下,Nb细化铁素体再结晶的效用减弱,铁素体再结晶晶粒更容易长大,这正好解释了EBSD分析中钢板中心层为条带状组织,而周围铁素体晶粒异常长大的原因。

粗大的铁素体晶粒降低了材料的塑性。文献[6,12]指出,材料脆断强度与晶粒的平均直径的平方根成反比,当晶粒尺寸大于某一数值时,会发生脆断。晶粒粗大,滑移距离长,在障碍物前塞集的位错数目较多,应力集中较大;同时,晶粒越粗,则晶界越少,晶界对裂纹扩展阻碍作用就越小,裂纹更易沿粗大晶粒扩展,445J2不锈钢钢带冷轧时微裂纹沿粗大晶粒扩展断裂失效。

文献[10]指出,铌钛微合金钢在凝固过程中,随着冷却速率的增加,Nb在液相中均匀扩散减缓,Nb元素在液相中富集,从而会在凝固前沿析出块状富Nb碳化物。因此,可采取适当措施降低钢坯凝固冷却速率,提高浇注温度,凝固期间使用电磁搅拌离散凝固前沿Nb、C元素富集,生成大量等轴晶,可有效避免在中心层生成有害块状富铌碳化物。

4 结论

(1)445J2不锈钢钢带中心层析出大块状富铌碳化物是钢板冷轧断带的主要原因,裂纹在块状富铌碳化物处萌生,沿粗大铁素体晶粒扩展,最终断裂失效。

(2)445J2不锈钢凝固过程中,中心层Nb、C等元素偏析富集促进了块状富铌碳化物析出;富铌层阻碍了铁素体再结晶,中心层条带状组织和周围粗大铁素体晶粒降低了材料的塑性。

(3)通过降低钢坯凝固冷却速率,提高浇注温度,使用电磁搅拌离散凝固前沿Nb、C元素富集,生成大量等轴晶,可有效避免在中心层析出有害的块状富铌碳化物。

——时政文本视域下的翻译能力调查