R18CrNi8钢制渗碳针阀体失效分析

黄 瑞,刘湘江,黄宗泽

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

柴油喷射系统(俗称喷油嘴)是柴油机的心脏,由针阀和针阀体组成。其主要功能就是根据柴油机的工况,在一定间隔内,将燃烧所需的燃料在一定的压力和供油速度下,通过喷油器形成良好的喷雾后喷入燃烧室[1]。因此,喷油嘴对柴油机燃油的雾化、加热、蒸发、扩散以及油气混合、着火、燃烧、放热,碳烟和废气有害成分的形成,燃烧激振波和燃烧噪声的强度等燃烧过程起着至关重要的作用[2]。喷油嘴针阀体是喷油嘴的关键元件,长期在高温高压冲击腐蚀等极端恶劣条件下服役,这就要求针阀体偶件具有足够的强度、刚度,较高的耐磨性,接触疲劳性能,良好的抗回火稳定性(抗回火软化,300~400 ℃)和一定的耐高温腐蚀性能等[3-4],对材料的设计和工艺提出了极高的要求。

针阀体制造企业使用的钢材牌号主要有18Cr2Ni4WA、18CrNi4WA、18CrNi8、R18CrNi8等,分别适配于不同型号的发动机主机上,以满足国家不同的排放标准的要求[5]。目前,国家主要采用的是国4、国5的排放标准要求,喷射压力均超过160 MPa[6],因此,钢材需要经过渗碳热处理得到高硬度的表面层和低碳坚韧的内部层,满足工况对钢材的性能要求。即使如此,因针阀体的服役条件恶劣,在喷油嘴的实际使用过程中也难免发生故障。

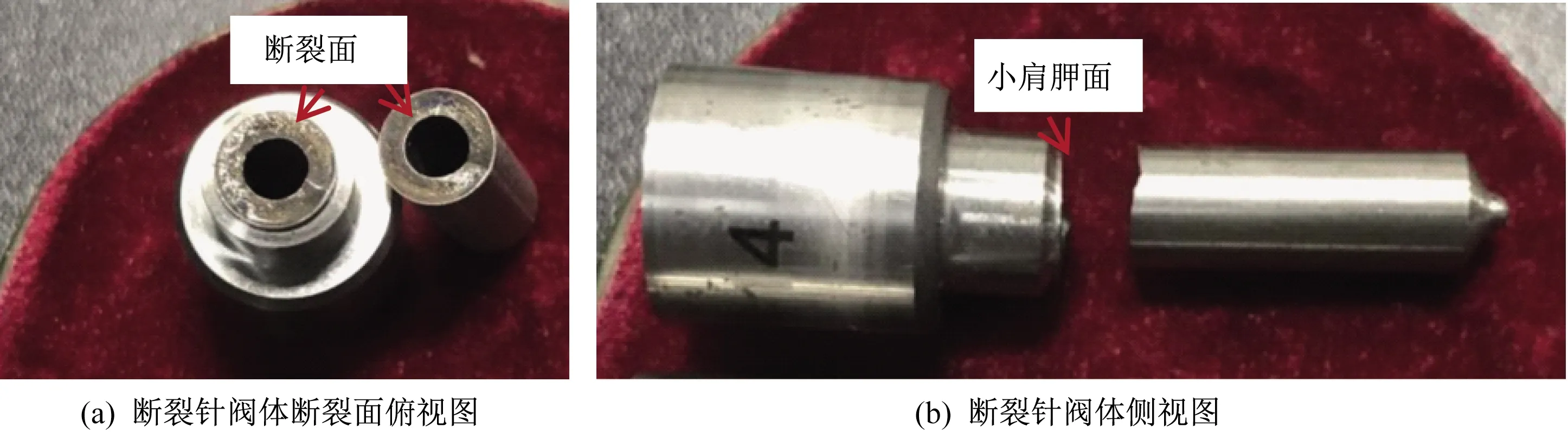

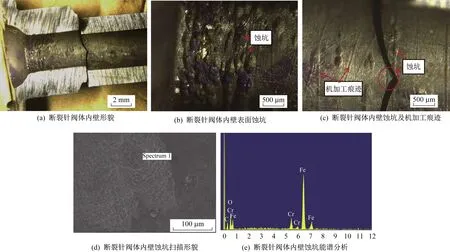

本文针对某品牌柴油发动机的某型喷油嘴针阀体在服役期间发生的横向断裂进行了失效分析。失效样品用钢牌号为R18CrNi8,该针阀体的加工流程为:棒材下料→内外腔表面车加工→渗碳→淬火→深冷时效处理→回火→内外密封面超精加工。表面及内孔经过渗碳处理,在针阀体工作过程中发生了横向断裂,断裂位置发生在针阀体小肩胛面上(即小圆柱外径尺寸变化处),沿横向贯穿,断口平齐、断面与轴径向垂直,样品的形貌如图1所示。为了查明该针阀体的失效原因,避免类似的事故再次发生,本文对其进行了一系列检验并提出了相应的改进措施。

图1 断裂的针阀体

2 试验方法

取断裂失效样品,使用电感耦合等离子体发射光谱(ICP-AES)测定样品的化学成分。使用体式显微镜及扫描电子显微镜对断裂样品的断口形貌进行观察分析。将样品沿中线进行纵向切割取样,使用体式显微镜对针阀体断裂面内壁进行观察分析。制备成金相样品,使用180#至1 200#砂纸由粗到细依次打磨,2.5 pm的金刚石研磨膏进行抛光,后选用4%(体积分数)硝酸酒精溶液进行腐蚀,采用金相显微镜对样品的表层及芯部进行金相组织分析。

3 试验结果与失效原因分析

3.1 化学成分及非金属夹杂物分析

将失效的针阀体样件切割进行化学成分测试,化学成分见表1。结果显示,失效针阀体的化学成分各元素的含量在R18CrNi8钢材标准成分要求的范围之内。

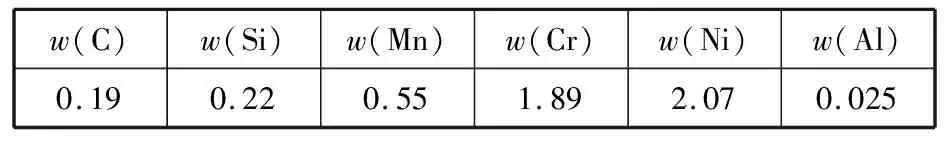

表1 失效针阀体用钢化学成分

将失效样件沿纵向切割,制备金相样品进行夹杂物分析,按照国家标准GB/T 10561《钢中非金属夹杂物含量的测定标准评级图纤维检测法》对钢中非金属夹杂物进行评级,结果见表2。硫化物类细系,钢中球状氧化物类、单颗粒球状类夹杂物为0.5级,其他非金属夹杂物均为0级,符合针阀体用钢要求。

表2 针阀用钢非金属夹杂物评级表

通过对失效样件的化学成分及夹杂物分析结果可见,R18CrNi8针阀用钢的原始材料指标符合针阀体制造用钢的要求。

3.2 断口形貌分析

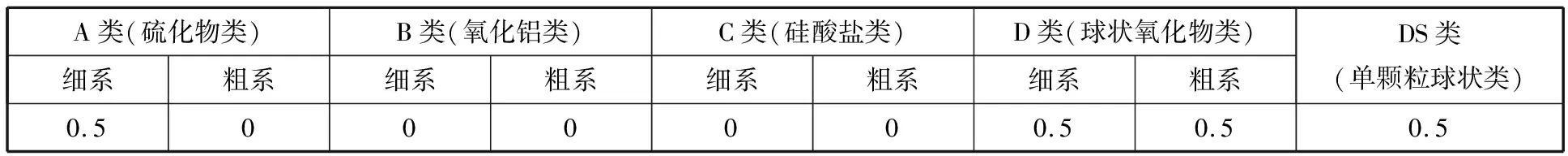

对失效针阀体的断裂面进行体式显微镜观察,结果见图2。通过对断裂面上宏观形貌的分析,按照断裂面上的放射区、剪切唇及断裂形貌可以判断断裂源区基本位于断裂面上的凸起区域,如图2(b)箭头所指位置。同时,在断裂面上有较为明显的过热痕迹。为了进一步分析断裂形式,对裂纹断面进行扫描电镜分析,可见断口呈暗灰色,裂纹沿晶界扩展,为典型的沿晶断裂特征。选取发蓝位置进行放大观察,可见该区域表面有很多白色氧化点,为明显的加热氧化痕迹,证明该表面有过热。

图2 针阀体裂纹扩展区断口形貌

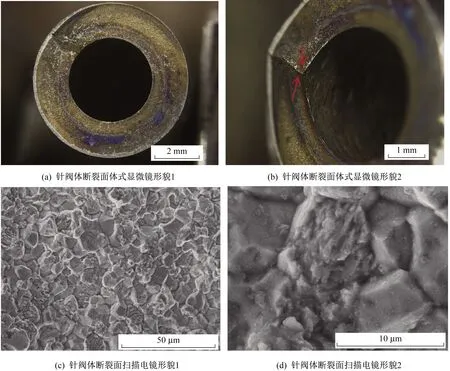

由图2(b)箭头处可以看到,断裂面裂纹源内壁处十分粗糙,存在有较多凹凸不平的区域。为了进一步分析起裂原因,将失效针阀体的两个断裂面沿纵向打开,其体式显微镜观察结果见图3。由图3可见,针阀体内壁十分粗糙,有较多区域呈鱼鳞状损伤,损伤区域有且有较多的蚀坑及局部塑性变形,甚至机加工的粗糙痕迹,深度均为1~2 mm。因针阀体工作时内壁需要与针阀、柴油进行反复摩擦,属于工作面,因此,此类蚀坑及机加工痕迹的局部损伤很容易在针阀体内表面引起应力集中。同时,由图1(b)可知,断裂面的外壁为针阀体小肩胛面,即外圆的直径变化处,同样也为应力集中区。因此,结合断口处的裂纹扩展形貌,基本确定裂纹起源应从针阀体内壁起源,进而沿针阀体外径变化处断裂,后沿针阀体壁周进行扩展,扩展完成后形成横向断裂。

为了确认内壁蚀坑产生原因,对蚀坑内部进行了扫描电镜观察,如图3所示。放大后可以看到,内壁表面的凹坑内表面非常粗糙,有十分明显的腐蚀痕迹,对其进行能谱成分分析,均为氧化铁。本针阀体的工作环境是长期浸泡在燃油中,通常工作在压力160 MPa、温度200 ℃左右的条件下,工作环境非常严酷,流体压力的变化引起流体微射流撞击针阀体表面,这种反复的冲击压力造成失效件表面产生波浪状的局部塑性变形和凹坑,形成了内壁上的空蚀损伤[7]。当燃油的局部压力达到一定水平时,在快速流动或振动的液体中容易产生气泡,当这些气泡遇到一个高压区域,它们会崩裂并引起表面的爆炸冲击。这些冲击引起针阀体表面局部变形和凹坑,这些凹坑最终连成一片导致表面变得粗糙,并造成材料损失。这种材料去除的过程被称为空化侵蚀,由此产生的损伤称为空蚀损伤[8-9]。从图3(a)可以看到,空蚀损伤的区域主要为孔径变化处,这里的变形区域容易积聚燃油,加速材料的腐蚀。同时,由图3可以观察到内壁蚀坑上有较多的蓝色过热痕迹,主要原因在于喷油器将喷油泵供给的高压燃油喷入燃烧室时,针阀体会产生一定的机械振动,且工作温度反复变化,对针阀体的自由收缩和膨胀造成影响,在其内部产生温度梯度循环应力,引起材料内部产生热应力。在温度及机械振动等交变载荷作用下,内壁的蚀坑等缺陷区域很容易导致应力集中,从而导致裂纹在应力集中处萌生,并在热循环载荷的作用下发生开裂。

图3 针阀体内壁断口处形貌

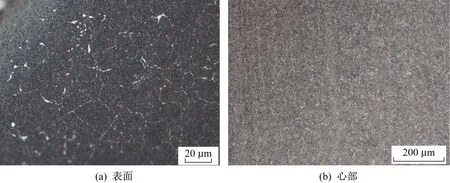

3.3 金相组织及碳化物分析

针阀体的服役环境为高压高温,即要求样件表面及心部有较好的耐热耐磨性能,因此会对针阀体内外表面进行渗碳处理。将失效样件制备金相样品并使用金相显微镜观察,结果见图4。其心部未渗碳部分的组织主要为板条马氏体及少量的铁素体,渗碳层的金相组织为针状马氏体、残余奥氏体及网状碳化物。

图4 针阀体表面及心部的显微组织

理想的渗层组织状态应为隐晶马氏体加弥散分布的细小碳化物,渗碳层的碳化物形态对针阀体的耐磨性、耐用度起到十分重要的作用。本样品中,局部渗碳层的碳化物沿晶界形成了明显的网状结构,网状碳化物导致界面结合力差,对基体的割裂作用明显,破坏了基体的连续性,极大地削弱了晶界强度,造成材料脆化[10-12]。碳化物为脆性相,当硬而脆的碳化物数量增加且呈网状聚集时,表面渗碳层的强度、接触疲劳强度及耐磨性会降低,而脆性显著增加,导致此处极易产生应力集中,形成裂纹源。

针阀体的工作环境主要为200 ℃左右的高温燃油环境,燃油中的硫醇(RSH)、硫醚(RSR)、二硫化物(RSSR)分解后都能产生硫化物。因此,在柴油燃烧过程中硫化物易与水和氧反应,结合形成连多硫酸和亚硫酸[13],对针阀体材料产生加速腐蚀作用;而在晶界上有网状碳化物析出时,硫化物更加容易侵入,而对于具有网状碳化物的渗层,裂纹容易沿晶扩展,这与前文扫描电镜对断裂面观察的结论相符。

网状碳化物的形成一般是由于渗碳热处理时,渗碳碳势偏高,或者工件随着渗碳罐空冷时的冷却速度缓慢造成的。由此分析可知,原渗碳热处理未能使样件渗碳层部分完全奥氏体化,导致碳化物未能完全融入奥氏体中,未得到最优的渗碳层组织,导致针阀体在服役过程中,由内壁渗碳层表面萌生裂纹,进而横向扩展导致针阀体断裂。

4 结论

R18CrNi8钢制针阀体的主要失效形式为横断。根据以上各项分析结果可以推断,针阀体断裂的裂纹起源于针阀体小肩胛面内壁处。由于渗层组织较差、内壁空蚀损伤及局部机加工缺陷,在针阀体工作过程中,由高温及机械振动等交变载荷作用萌生裂纹,导致产品使用寿命大为降低。

根据失效原因提出了改进措施:①尽量改善针阀体的加工质量,特别是内孔的精加工质量。②在针阀体进行渗碳处理时,将原渗碳工艺的碳势降低0.1%~0.2%,避免网状碳化物的产生,延长回火时间至6 h,减少自身内应力的影响,尽量产生致密的渗层组织。采取了以上措施后,用户未再反馈针阀体出现开裂现象。