美国凯斯拖拉机动力输出轴国产化可行性研究

傅东兴

(黑龙江省农业机械工程科学研究院,哈尔滨 150581)

1 研究方案

1.1 总目标

完成最终成品样件的生产,保证样件的机械性能与进口原厂件一致或相当,形成国产化的可行性生产制造方案。

1.2 创新点

以美国凯斯210拖拉机动力输出轴为研究对象,分析进口件的材质,选择适合的国产化替代材料,研究进口件的热处理工艺、机械加工工艺,再通过机上扭力对比试验和疲劳极限试验,最终形成凯斯拖拉机动力输出轴的国产化替代技术方案,完成研制样品的国产化生产制造,通过实际上机试验,测试国产样件的使用效果和项目研制的可靠性。

1.3 技术路线

(1)深入了解美国凯斯拖拉机的作业环境和作业方式,分析其动力输出轴的失效型式。

(2)对原厂件的结构尺寸、材质、晶相组织、机械强度、疲劳强度等进行深入测量、检测、计算、分析、试验等,为形成可行性替代方案提供数据支持。

(3)优化国产化替代技术方案,进行样件试制。

(4)对样件的试制过程进行全程跟踪,从样件测绘、图纸设计、机械加工、热处理工艺等进行精确记录和管控,确保各试制环节的准确度,二次完成样件的生产制造。

(5)二次试制的样件与原厂件进行实验室性质的对比检测,主要从加工精度、表面硬度、淬火层与调质层深度、抗扭强度、疲劳强度、抗磨性能、失效形式等多方面进行测试,确定样件是否达标。

(6)确定是否需要再次进行方案优化,是否进行三次试制样件,完成达标样件的试制生产。

(7)再次进行试验对比,实时跟踪观察、检测、分析,实时做好对比记录,反复验证和评估试制样件的性能指标,最终形成国产化替代技术方案。

1.4 技术难点

(1)国产化替代,样件材料的选择问题;(2)动力输出轴样件密牙花键的加工工艺问题;(3)动力输出轴样件的精密热处理工艺问题;(4)动力输出轴的疲劳强度试验成本过高问题。

2 重点研制内容

2.1 样件的选材

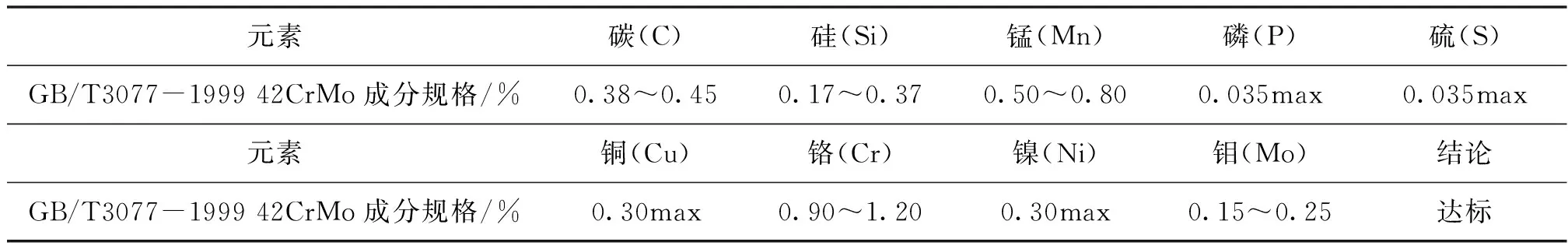

将原件进行材质分析检验,其材质的化学成分见表1。根据动力输出轴原件的化学成分分析表,试制样件的材料选用高强度42CrMo合金结构钢进行替代,其材质的化学成分见表2,选用高强度42CrMo合金结构钢进行国产化材料替代较为合理。

表1 动力输出轴原件的化学成分分析表

表2 42CrMo合金结构钢的化学成分

2.2 加工工艺及热处理工艺

经过反复试验,试制的动力输出轴样件的加工工艺及热处理工艺如下:(1)原材料选用φ65~70 mm的超高强度42CrMo合金结构钢棒料;(2)粗车加工,预留好精车加工用的加工余量;(3)精车加工,除轴体头部的密牙花键部分外其余全部加工成形;(4)轴体头部的密牙花键部分采用成型的模具挤压成形;(5)样件机械加工完成后,进行整体调质处理,淬火加热时间为1.5 h,淬火温度为850 ℃,之后进行油冷至230 ℃,再进行高温回火处理,温度为560 ℃,时间为2.5~3 h,高温回火后,进行常温油冷至室温,使得轴体表面硬度达到HB370~390(HRC40~42);(6)热处理完成后的输出轴样件进行表面发黑防腐处理;(7)试制的动力输出轴样件加工完成。

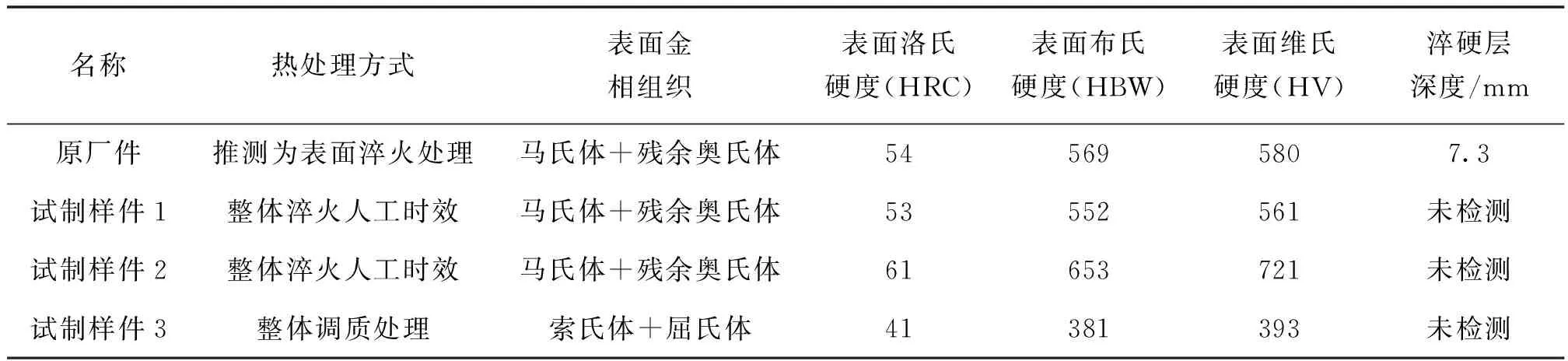

2.3 样件与原件的表面硬度及淬硬层深度对比

试制样件与原件的表面硬度及淬硬层深度的情况对比见表3。

表3 表面硬度与淬硬层深度对比

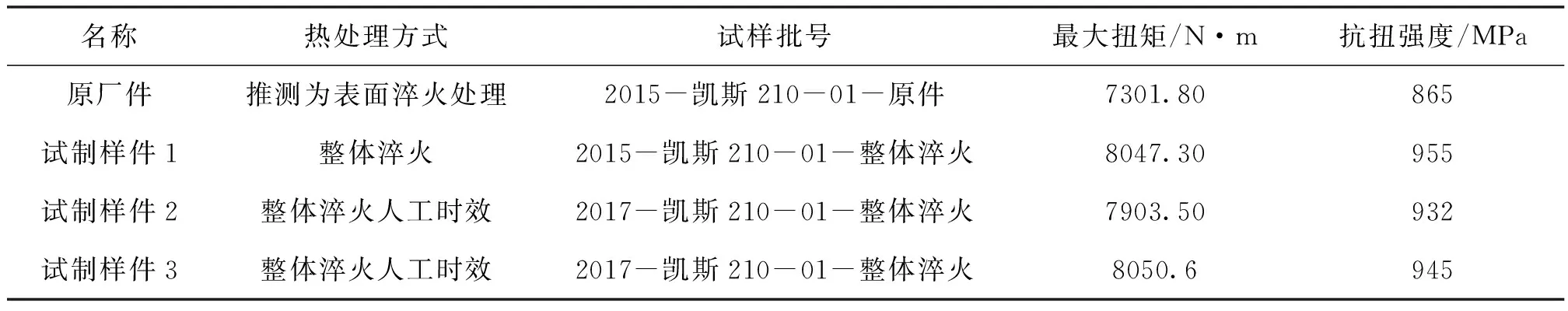

2.4 样件与原件的扭断抗力对比试验报告

试制的动力输出轴样件与原件的扭断抗力情况对比见表4。

表4 扭断抗力情况对比

2.5 样件与原件的抗疲劳强度对比试验

试制的动力输出轴样件与原件的抗疲劳强度情况对比见表5。

表5 抗疲劳强度情况对比

3 研究结论

通过试验可见,凯斯210拖拉机动力输出轴国产化样件的表面硬度、抗疲劳强度接近于原厂件,国产化样件试制成功,可以用于国产化。