液压支架协同方案设计

鲍江峰

(山西焦煤集团有限责任公司东曲煤矿, 山西 古交 030200)

引言

液压支架是综采工作面成套装备的核心组成部分,利用乳化液泵站系统提供的动力实现护板支撑、油缸推移、推溜等循环工作,实现沿综采工作面垂直方向以步距为单位行进,为综采工作面的煤矿开采提供支撑保护。液压支架动作时可实现单机控制、成组控制以及自动跟机控制,与采煤机运行状态息息相关[1]。传统综采工作面液压支架、采煤机作业时,单独配置专职司机,依靠自身经验单独完成液压支架、采煤机控制。为进一步提高液压支架运行效率和支护效率,需与采煤机协同控制,高效、安全、稳定地完成综采工作面采煤任务。如德国DBT 公司研制的液压支架电液控制系统,可实现液压支架本体单机以及成组控制,同时可配合采煤机完成移架、支护工作;美国JOY 公司的液压支架电液控制系统通过RS485 通信以及霍尔定位传感器,实现液压支架与采煤机位置的实时监测和更新,可精确指导其他液压支架动作[2-4]。国内煤矿高校和企业联合,利用图像识别处理技术、视觉测量技术、激光定位矩阵调直技术等控制液压支架和采煤机协同工作[5-7]。目前,液压支架与采煤机协同控制时存在的关键问题为采煤机速度与液压支架动作不匹配,发生采煤机截割滚筒截割液压支架护帮的故障概率较高;采煤机运行速度与液压支架动作不匹配,液压支架支护的实时性差。文章针对上述问题,设计液压支架、采煤机协同控制方案,保证液压支架、采煤机的协同、高效、稳定运行。

1 液压支架工艺分析

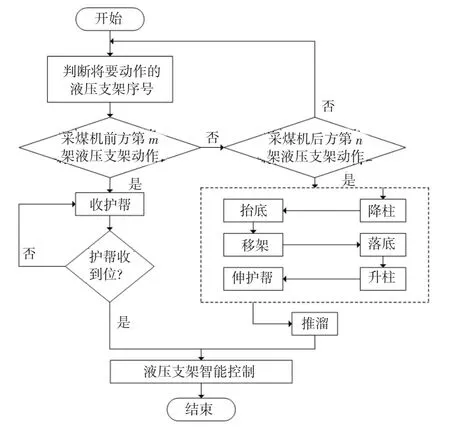

综采工作面液压支架工艺流程见图1 所示,液压支架动作时需分别对位于采煤机运行方向前方以及采煤机运行方向后方的液压支架进行讨论。位于采煤机运行方向前方的液压支架完成“收护帮”动作,为采煤机截割煤壁留出适当的空间;位于采煤机运行方向后方的液压支架,需快速完成降柱、抬底、移架、落底、升柱、伸护帮以及推溜动作,及时完成采空区的支护工作,同时将刮板输送机沿综采工作面垂直方向推进一个截割步距[8]。在对液压支架进行动作控制时,可单架控制、成组控制以及自动跟机控制。为实时监测液压支架状态以及动作,在液压支架机身安装有油缸压力传感器、油缸液位传感器、油缸温度传感器、油缸位移传感器、行程传感器等,液压支架控制器周期性地上传传感器数据并完成逻辑处理[9-10]。

图1 液压支架单机动作流程

2 液压支架协同控制方案

2.1 协同控制模型

综采工作面设备进行采煤机作业时,在时刻T,综采工作面液压支架、采煤机以及刮板输送机运行状态如下页图2 所示,液压支架沿工作面方向水平排列,图2 画出编号为1~36 号液压支架,采煤机以速度vd正向运行,中心位置对应的液压支架编号为26。液压支架与采煤机协同运动时,位于采煤机后方的液压支架可完成移架、伸护帮、推溜等动作,如编号为1~8 的液压支架可完成推溜动作,编号为9~14的液压支架可完成伸护帮板动作,编号为15~19 的液压支架可完成移架动作。位于采煤机前方的液压支架可完成收护帮动作,其中编号为26~27 的液压支架已经完成收护帮动作,编号为33~36 的液压支架正在完成收护帮动作。液压支架各动作与采煤机的速度有密切关系,在分析液压支架与采煤机协同控制方案时,需综合考虑采煤机速度、液压支架动作时间、液压支架位置信息之间的关系。

图2 液压支架-采煤机协同控制模型

2.2 协同方案设计

2.2.1 采煤机前方液压支架协同控制

令在时刻T 采煤机实时运行速度为vq,方向为正向;采煤机机身中心位置所对液压支架编号为i;采煤机前摇臂截割滚筒截割的安全距离为Ls,则可将动作的液压支架安全架数表示为式(1):

式中:ki为动态调节系数,d 为液压支架的宽度;Δd为相邻液压支架间隔。采煤机的实时运行速度vd需满足式(2):

式中:t1为液压支架收护帮动作时间。

当vq≤(d+kiΔd)/t1时,液压支架“收护帮”动作的频率可表示为式(3):

在时刻T,可完成“收护帮”动作的液压支架编号为式(4):

当vq>(d+kiΔd)/t1时,液压支架“收护帮”动作频率可表示为式(5):

在该时刻T,可完成“收护帮”动作的液压支架编号为式(6):

Na=N+Δn+1,…,(vqt1/(d+kiΔd))+Δn+1 (6)

2.2.2 采煤机后方液压支架协同控制

采煤机零界速度可表示为式(7):

式中:t2、t3、t4、t5、t6、t7分别为液压支架降立柱、抬底、移架、落底、升立柱、伸护帮、推溜所需的时间。

当vq≤(d+kiΔd)/(t2+t3+t4+t5+t6+t7)时,可动作的液压支架数量为1,液压支架编号由(4)决定。

当vq>(d+kiΔd)/(t2+t3+t4+t5+t6+t7)时,液压支架动作频率可表示为式(8):

可动作的最后一架液压支架编号由式(9)决定:

式中:Δm 为采煤机后方的安全距离。

3 试验分析

在试验实条件下完成液压支架-采煤机协同控制方案的验证,分别讨论位于采煤机前方的液压支架“收护帮”动作,位于采煤机后方的液压支架“降立柱”“抬底”“移架”“落底”“升立柱”“伸护帮”以及“推溜”动作。试验时,所使用的液压支架宽度d 为1.5 m,设定的安全距离Ls为10 m,则可动作的液压支架安全架数Δn 可表示为式(10):

假设ki值为1,相邻液压支架间隔Δd 为0.2 m,则可动作的安全支架数为式(11):

假设采煤机临界速度为2.5 m/min 时,运行速度为3 m/min,则位于采煤机前方的液压支架“收护帮”动作频率为0.03 Hz,如式(12)所示:

即液压支架电液控制器每隔33 s 发送“收护帮”控制命令,且在同一时刻只有一架液压支架动作。假设此刻采煤机机身中心位置对应的液压支架编号为26,则执行“收护帮”控制命令的液压支架编号为Na=i+Δn+1=26+6+1=33。

采煤机临界速度为2.5 m/min 时,运行速度为3 m/min,则位于采煤机后方的液压支架动作频率为1.0 Hz,由式(13)表示。

液压支架电液控制器每隔1 s 发送“降立柱”“抬底”“移架”“落底”“升立柱”“伸护帮”以及“推溜”控制命令。正在动作的液压支架编号为Nah=i-Δmfs-1=26-3-1-1=21。Δm 为采煤机后方的安全距离,值为3,如下页图3 所示。

图3 液压支架-采煤机协同控制方案时液压支架对齐状态

4 结语

设计并实现的液压支架-采煤机协同控制方案在某煤矿综采工作面已经投入应用,经6 个月的工业性试验统计数据发现,采煤机截割头截割液压支架护帮板的故障发生率明显下降,液压支架动作后的对齐效果明显,提高了综采工作面工作效率,降低了工人的劳动强度,使得液压支架、采煤机安全高效运行。