复杂地质条件下综采工作面跟机自动化应用研究

翟文

(神华宁夏煤业集团 梅花井煤矿,宁夏灵武 751400)

复杂地质条件下综采工作面跟机自动化应用研究

翟文

(神华宁夏煤业集团 梅花井煤矿,宁夏灵武 751400)

以SAC液压支架电液控制系统在梅花井煤矿1102206综采工作面复杂地质条件下应用为例,详细介绍了跟机自动化电液控制系统的工作原理;阐述了滚筒采煤机综采工作面中部段跟机自动化技术的原理和实现方法;分析了影响液压支架跟机自动化的因素,优化了跟机自动化的移架时间,并提出了解决方法。

跟机自动化 电液控制系统 采煤机位置 移架时间

当今综采自动化工作面,跟机自动化技术根据实时监测采煤机位置、通过传感器实时检测支架的状态,反馈给支架控制器,在采煤机位置前后所设定距离和范围,执行相应的跟机移架动作,使支架的步进动作完全自动完成。跟机自动化主要动作包括自动跟机移架、自动伸或收伸缩梁和护帮板、自动推移刮板输送机。通过研究分析自动跟机移架过程中支架各动作的时间关系,优化了自动跟机移架的时间,提高了生产效率。

图1 支架电液控制结构图

1 1102206综采工作面跟机自动化简介

1.1 跟机自动化电液控制系统

1102206综采工作面中使用北京天地玛珂公司SAC电液控制系统,该系统主要由支架控制器、网络变换器、数据转换器、隔离耦合器、压力传感器、角度传感器、行程传感器、红外线采煤机位置检测传感器、工作面巷道监主控计算机、本安电源箱、电液换向阀组和高压过滤站等设备组成,如图1所示[1]。

图2 跟机自动化回采工艺流程图

图3 工作面中部跟机自动化动作工艺流程图

支架控制器用于采集传感器数据,并通过总线上传到监控中心的主控计算机,传感器用于采集支架工作阻力、行程及支架姿态等信息数据,主要作用是实现液压支架闭环控制过程中控制量的监测与反馈,使液压支架跟机自动化有序顺利完成[2]。

1.2 跟机自动化电液控制系统功能

跟机自动化电液控制系统功能依据支架控制器检测获得采煤机位置信号传给网络变化器,由网络变化器进行采煤机位置识别,并将识别后的位置数据传送给监控中心主控计算机。根据综采工作面作业规程,确定采煤机运行到某一位置时来决定液压支架的相应动作,这些操作要求被编成程序存入网络变换器和主控计算机中,网络变化器或主控计算机根据采煤机位置信息自动发出命令,指挥相应支架控制器完成这些操作,支架正常动作过程完全自动地进行,从而实现跟机自动化与割煤工艺要求和工作面地质条件配合适应,解放劳动力,提高生产效率。随着综采工作面条件发生变化,如需改变回采工艺,通过调整参数与采煤机动态位置,实现支架控制器控制支架完成不同的工艺动作。回采工艺流程图如图2所示[3]。

1.3 1102206综采工作面简介

梅花井煤矿1102206综采工作面所采2-2煤层平均厚度3.5m,工作面走向长4200m,倾斜长223m,煤层倾角9°~20°度。工作面受背斜影响,煤岩层较为破碎,裂隙较发育,易造成漏顶和冒顶事故。工作面走向长,且走向起伏较大,顶板与底板为粉砂岩,属复杂地质条件。1102206综采工作面选用交流变频电牵引采煤机MG650/1710-WD、SZZ1200/525中双链刮板转载机、SGZ1000/2×855中双链刮板输送机和PLM4000轮式破碎机等作为割煤和运煤系统。目前工作面共计有131架支架控制顶板,其中过渡架7架,型号分别为ZYG10000/18/37AD、ZYG10000/19/40B1D、ZYG10000/19/40BD;端头架2架,型号ZYT10000/21/42D;基本支架122架,型号ZY10000/18/37D。

图4 支架顺序动作与对应时间

图5 支架复合动作与对应时间

2 跟机自动化回采工艺技术

2.1 跟机自动化技术

跟机自动化技术依据综采工作面回采工艺与作业规程,需要分析采煤机位置与推移刮板输送机、液压支架前移之间的动作关系。跟机自动化以采煤机的位置和牵引方向为主要输入参数,输出参数则为液压支架根据采煤机的位置和牵引方向来决定支架的动作,自动地完成综采工作面液压支架和刮板输送机跟随采煤机行走的所有功能动作,如自动收或伸护帮板、自动移架、自动推刮板输送机、自动收或打出伸缩梁等。

2.2 工作面中部跟机自动化工艺流程

在启动自动跟机模式后,支架的移动是由控制器在收到安装在采煤机上的红外线发射器的信号后进行控制的,得到信号的控制器变成了主控制器。在采煤机移动方向的前方,支架的护帮板和伸缩梁被收回;在采煤机后面的区域内,支架顺序向煤壁移动,在移动之后刮板运输机也将会被推向煤壁方向。跟机自动化动作工艺流程图如图3所示。

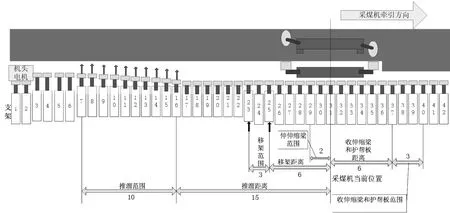

采煤机当前位置是以采煤机机身长度的中点所对应液压支架的架号,也就是红外线发射装置被工作面液压支架红外线接收器所检测到的位置。如图3所示第31架,即表示当前采煤机位置为31。

推溜距离表示采煤机行走时距离采煤机位置最近的能够执行自动推移刮板输送机的支架与采煤机当前位置之间的距离,如图3所示推溜距离为15,表示距离采煤机当前位置为15的支架可以执行自动推移刮板输送机动作。推溜范围表示推溜距离后面能够执行自动推移刮板输送机的支架范围,如图3所示推溜范围为10,表示在这个范围内10个支架可以执行自动推移刮板输送机动作。移架距离表示采煤机行走时距离采煤机当前位置与可以执行自动跟机移架动作的最近支架之间的距离,如图3所示移架距离为6,表示距离采煤机当前位置为6的支架可以执行自动跟机移架动作。移架范围表示移架距离后面能够执行自动跟机移架动作的支架范围,如图3所示移架范围为3,表示在这个范围内3个支架可以执行自动跟机移架动作。

图6 优化后成租自动移架流程

图7 采煤机速度对成组自动移架的影响

综上所述,伸伸缩梁距离、收伸缩梁和护帮板距离表示可以执行自动伸伸缩梁动作、收伸缩梁和护帮板动作与采煤机当前位置之间的距离。伸伸缩梁范围、自动收伸缩梁和护帮板范围表示可以执行伸伸缩梁以及收伸缩梁和护帮板的动作范围。

根据图3所示的工作面中部跟机自动化动作工艺流程图,当采煤机割煤过程中,处于采煤机运行方向前的支架执行自动收护帮板和伸缩梁动作,运行方向后的支架执行自动伸护帮板伸缩梁、自动移架、自动推溜的功能。

2.3 跟机自动化割煤工艺技术

1102206综采工作面自动化割煤工艺为双向全截深跟机自动化割煤工艺,根据综采工作面实际生产条件,将跟机自动化割煤按照割煤位置的不同,又划分为工作面中部跟机自动化割煤和工作面端头跟机自动化割煤,按照先自动跟机移架后自动推溜的模式进行割煤。本文以工作面中部跟机自动化的割煤工艺进行了分析,工作面中部跟机自动化割煤阶段严格按照工作面中部跟机自动化动作工艺流程进行割煤,及时有效地支护顶板,从而实现1102206综采工作面跟机自动化作业。

3 跟机自动化的优化方案

3.1 优化单架自动移架的时间

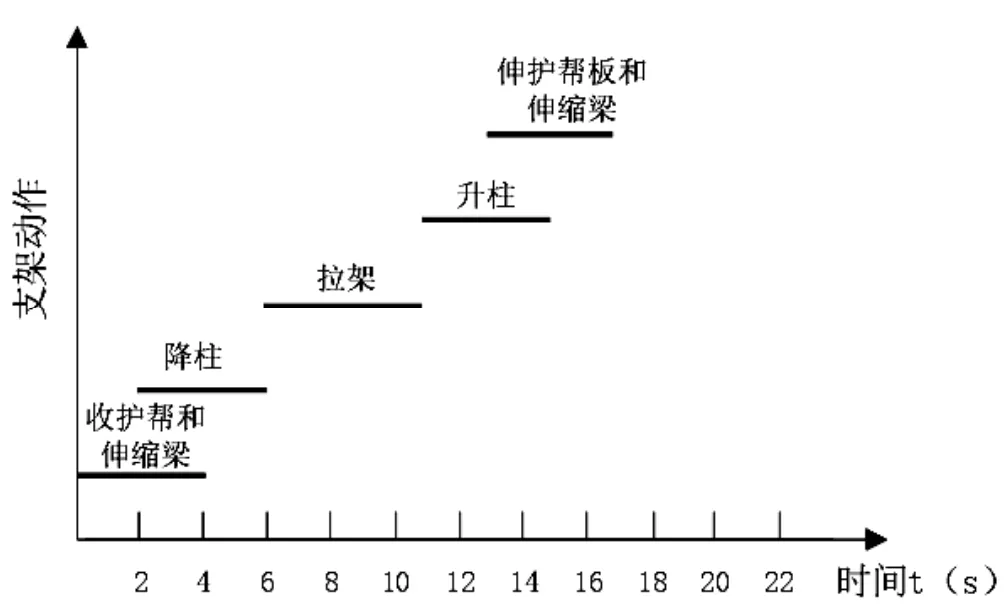

单个支架的自动移架完成收护帮板和伸缩梁、降柱、拉架、升柱、伸护帮板这五个基本动作阶段依次完成自动移架动作,如将这五个基本动作阶段之间可以复合的部分进行同时动作,从而有效节省自动移架时间。从移架的基本动作分析自动移架的过程,可以在收护帮板和伸缩梁的同时进行降柱,拉架到位后,可以将升柱的时间分为两个阶段,第一升柱阶段当支撑压力达到过渡压力时,触发伸护帮板动作,第二升柱阶段和伸出护帮板动作同时完成。分析在满足工况条件下的基本动作阶段之间可重合动作的部分,最大程度优化自动移架时间。在泵站动力源达到额定压力,能够满足工作面现场工作压力需求的情况下,通过测得单架执行顺序动作完成移架需要21s,如图4所示。

如果将收护帮板和伸缩梁动作和降住动作这两个阶段同时进行,在收护帮板和伸缩梁第2s时触发降住,可以节省2s移架时间;在升柱第2s时触发伸护帮板动作,可以节省2s移架时间。综上所得,单架自动移架时间得到优化后,共需17s完成自动移架所有动作,如图5所示。

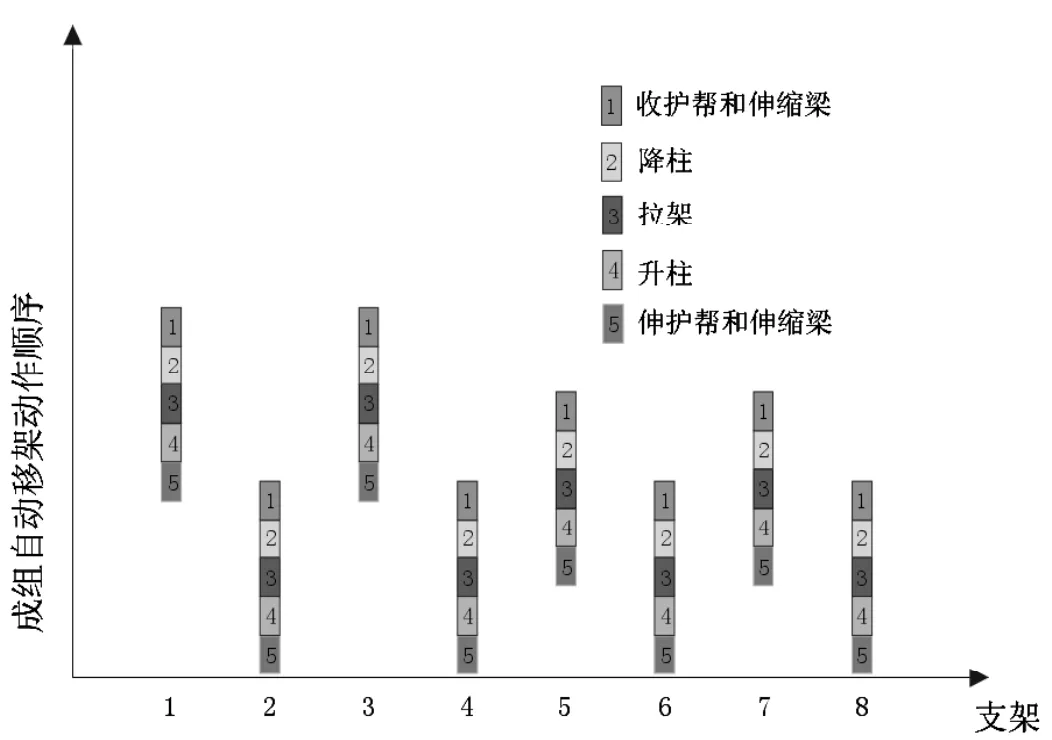

3.2 优化成组自动移架时间

分析单架自动移架时间得知,将单架移架复合的部分进行同时动作完成移架,可以减小单架自动移架时间。如果进行成组自动移架,考虑对顶板的及时有效支护,两架间相隔一架同时进行移架动作。同理,支架与支架之间重叠动作越多,则整体成组自动移架的时间将减小,在1、3号架移架升柱达到过渡压力时,开始触发2、4架开始进行自动移架动作;在2、4架移架升柱达到过渡压力时,触发5、7架开始进行自动移架动作。以此类推,6、8架也遵循次规则进行自动移架,如图6所示。

分别在不同情况下,对成租自动移架所需时间进行分析对比,以8个支架为单位进行成组移架为例,单架顺序动作移架时间需要21s,如图4所示,如果进行成组自动移架,需要21s×4=84s;如果以优化后的单架自动移架时间17s,如图5所示,进行成组自动移架,需要17s×4=68s;以优化后的单架自动移架达到过渡压力时,开始触发下一组支架进行移架动作,共需62s完成这8个支架的移架动作,如图6所示。

3.3 采煤机牵引速度对跟机自动化的影响

采煤机牵引速度是影响自动跟机移架重要因素,当采煤机位置触发下一组支架跟机移架之前,上一组支架已经完成自动跟机移架,这种情况可以满足综采工作面自动跟机移架有序进行。如果采煤机牵引速度过快,1、3架正在进行自动跟机移架,2、4架在等待1、3架移架升柱达到过渡压力时触发自动移架,而此时采煤机位置信息已经开始触发5、7架自动跟机移架,导致2、4架的移架动作被推迟,将自动跟机移架越来越滞后于采煤机,不能及时有效支护顶板,容易造成漏顶、冒顶事故,采煤机牵引速度对跟机自动化影响,如图7所示。

1102206综采工作面现供液系统为四台乳化泵、两个混合箱,供液管路为单进单回,工作面正常生产割煤时,启动两台乳化泵工作,另外两台备用。当采煤机速度超过每分钟10米时,自动跟机移架、推溜会因供液动力不足,导致有丢架或移架不到位现象。建议将工作面供液管路铺设为双进双回,形成环形供液系统,提高工作面供液能力。

4 结语

(1)介绍了跟机自动化电液控制系统的组成与功能,分析了1102206综采工作面中部跟机自动化的工作原理、实现方法和动作工艺流程,并对工作面跟机自动化割煤工艺进行了阐述说明。(2)在单架顺序动作自动移架完成的基础上,分析单架顺序自动移架的动作之间的关系,对各动作之间可以复合的部分进行优化,节省了单架移架的时间;针对成组自动移架过程中支架与支架之间的重叠动作,提出了成组移架的优化方案,节省了整个工作面的自动移架时间。对单架移架和成组移架的优化方案,已应用于1102206综采工作面自动跟机移架实际生产过程中,提高了生产效率。(3)分析了采煤机牵引速度对跟机自动化的影响,建议将工作面供液管路铺设为双进双回,形成环形供液系统,提供充足供液动力。

[1]孔国财.SAC液压支架电液控制系统在石沟驿矿的应用[J].煤矿开采,2010,15(3):48-49.

[2]李首滨,韦文术,牛剑锋.液压支架电液控制及工作面自动化技术综述[J].煤炭科学技术,2007,35(11):1-5.

[3]张守祥,王汝琳,等.综采跟机自动化系统分析与建模[J].工矿自动化,2006(4):4-7.

The paper introduces in detail the automation followed with coal shearer working principle of electric hydraulic control system according to the fact that the electro-hydraulic control system of SAC hydraulic support is used in the complex geological conditions in 1102206 working face of Meihuajing colliery. The automation technology principle and its realization method of the middle section of fully mechanized working face of follow shearer is described. The influence factors of the automation of hydraulic support following coal shearer is analyzed. The time of shifting shelf is optimized and proposed solutions are given.

automation followed with coal shearer electric hydraulic control system coal shearer position support advancing time

翟文(1976.5-),男,硕士研究生,高级工程师,注册安全工程师,1997年8月参加工作,一直从事采矿技术管理工作,现任神宁集团梅花井煤矿生产副矿长。