基于Q-P-C-T工艺的NM300耐磨钢组织、综合性能及残余应力调控

沈聪,孔令男,尹臣男,陈军明,陈志国,

(1. 中南大学材料科学与工程学院,湖南长沙,410083;2. 湖南人文科技学院能源与机电工程学院,湖南娄底,417000;3. 湖南华菱涟源钢铁有限公司,湖南娄底,417009)

低合金耐磨钢(NM300)因其成本低、耐磨性能好、生产方式灵活[1]等显著优势,在工程机械、矿山机械、水泥器械和冶金设备等领域得到了广泛的应用。随着器械设备服役环境逐渐恶化,人们对耐磨钢综合性能的要求也逐渐提高。一方面,磨损是引起材料破坏最常见的形式之一;另一方面,材料的残余应力也是材料失效的诱因。采用合金化的手段改善耐磨钢的综合性能使得其成本大大升高,而热处理工艺作为传统的加工方法,因其灵活、方便、成本低等优点,在耐磨钢的改性方面应用广泛。

淬火-碳分配(quenching-partitioning, Q-P)工艺是由SPEER 等[2]提出的一种新热处理工艺,该工艺通过获得一定的残余奥氏体和马氏体组织来改善钢的韧性和塑性;在此基础上,徐祖耀[3]提出了淬火-碳分配-回火(quenching-partitioningtempering,Q-P-T)工艺,通过析出碳化物而进一步提高钢材的力学性能。大量研究表明,残余奥氏体产生的相变诱导塑性(TRIP)和阻碍裂纹扩展(BCP)效应能促进C-Si-Mn 钢的塑性和韧性的提高[4-5]。而后,ZHANG等[6]提出了一种奥氏体吸收位错(DARA)的新效应,即奥氏体相可以从相邻的马氏体板条上连续吸收大量位错,促进材料性能的提高。

深冷处理(deep cryogenic treatment, DCT)是一种常规热处理工艺,是指将材料置于特定的可控低温环境(一般在-160 ℃以下),通过改变材料的微观组织结构来优化性能的技术。大量研究表明,深冷处理可促进残余奥氏体向马氏体转变以及精细碳化物的析出,优化显微组织结构从而改善材料性能[7-8],提升材料硬度、耐磨性、尺寸稳定性、残余应力、疲劳特性等力学性能[9-10]。

由此可见,深冷处理和淬火-碳分配-回火处理均对提升材料性能起着重要作用。WANG 等[11]基于Q-P-T处理和DCT处理,提出了淬火-碳分配-深冷-回火(Q-P-C-T)处理工艺,通过消除块状残余奥氏体来提高冲击韧性,获得细化组织。但是,上述研究工艺仅阐述了Q-P-C-T热处理工艺下低碳钢的组织演变和韧性机制,而有关Q-P-C-T工艺对不同材料综合性能和残余应力影响的研究不够系统,因此有必要研究同时采用DCT 工艺和Q-P-T工艺对材料性能和微观组织的影响。

本文作者提出一种新型的淬火-分配-冷热循环-回火(Q-P-(CT)2-T)热处理方法,即在Q-P-T 热处理工艺的碳分配处理和回火之间增加一个冷热循环处理,并研究该工艺对耐磨钢NM300 组织演变、综合力学性能、耐磨性以及残余应力的影响。

1 实验材料与方法

1.1 实验样品和工艺

研究样品选自某钢厂生产的厚度为4 mm、型号为NM300 的低合金耐磨钢,其组成为Fe-0.15%C-1.2%Si-1.7%Mn-0.5%Al(质量分数)。新型热处理工艺(Q-P-(CT)2-T)和常规的热处理工艺(Q-P-T)流程对比如图1所示。首先,将材料放入980 ℃高温炉中保温1 h,然后迅速放入盐浴炉中保温5 min,进行碳分配处理,之后水冷至室温,此过程称为Q-P工艺。然后按如下3种不同的工艺对材料进行处理:1)Q-P-T工艺。淬火后再放入250 ℃低温炉中保温1 h,之后再空冷至室温;2)Q-P-CT-T 工艺,淬火后放入-196 ℃的液氮中进行深冷处理,保温1 h,取出后放入200 ℃的空气炉中保温1 h,冷却至室温后再放入250 ℃的低温炉中进行回火处理,保温1 h后空冷至室温;3)Q-P-(CT)2-T工艺。1 次深冷处理和200 ℃保温处理之后,再进行1 次循环,时间和温度保持不变,之后再进行250 ℃的回火处理。

1.2 实验方法

采用Instron 3369 力学试验机测试不同热处理工艺下试样的拉伸性能,每种工艺下各取3个平行样进行测定,拉伸速率为2 mm/min,试样厚度为2 mm,试样尺寸根据国标GB/T 228.1—2010制定,具体尺寸如图2 所示。室温冲击韧性样品长度×宽度×厚度为55.0 mm×10.0 mm×2.5 mm,冲击试样机型号为JB-300A。采用型号为HMV-2T的岛津硬度计测量不同热处理状态下试样的显微硬度,载荷为0.98 N,保载时间为10 s。

摩擦磨损实验在型号为UMT-3往复摩擦磨损试验机上进行。摩擦磨损样品长×宽×高为15 mm×15 mm×20 mm,并依次用不同孔径的水磨砂纸将试样逐级打磨至表面光滑。摩擦条件为大气环境下的室温干摩擦,摩擦副为直径9.5 mm 的Cr 钢球,转速为200 r/min,负载为30 N,摩擦滑动距离为5 mm,时间为45 min,摩擦因数由相连的计算机自动采集,得到摩擦因数曲线。磨损前和磨损后的质量均采用型号为BSA224S-CW 的电子天平称量。

采用型号为ASMB1-16 的盲孔法残余应力测试仪;对于不同的热处理实验,在测量时取同一位置的样品。打孔时,孔径深度为2 mm。

采用SIRION200 型场发射扫描电子显微镜(SEM)观察试样显微结构其长度×宽度×厚度为10 mm×10 mm×4 mm,同时采用环境扫描电子显微镜(SEM,Quanta-200,25 kV)观察试样拉伸断口、冲击断口和摩擦磨损形貌。

在型号为D/Max2550的X射线衍射仪(XRD)分析仪上,采用步长为0.02°的Cu Kα (波长λ=0.154 18 nm)辐射源进行残留奥氏体体积分数的测量和相分析,当工作电压为40 kV,工作电流为250 mA 时,以4°/min 的扫描速度采集35°~105°范围内的XRD 数据,通过下式计算残余奥氏体的体积分数及碳质量分数。

式中:Vγ为残余奥氏体的体积分数;Iα为(110)α,(200)α 和(211)α 峰的衍射强度之和;Iγ为(200)γ 和(111)γ峰的衍射强度之和[12-13]。

残余奥氏体中的碳质量分数计算公式[14-15]为:

式中:αγ为奥氏体晶格参数;λ为X 射线的波长;h,k和l为奥氏体晶面的指数;θ为相应奥氏体峰的衍射角。

2 结果与讨论

2.1 微观组织

经Q-P-T,Q-P-CT-T 和Q-P-(CT)2-T 工艺处理后试样的微观组织照片如图3 所示。由图3 可见:经3种工艺处理后的试样的基体都是马氏体和部分铁素体,以及少量的残余奥氏体。其中,残余奥氏体分为块状残余奥氏体和薄膜状残余奥氏体。Q-P-T工艺所得试样中的块状残余奥氏体数量相对更多,尺寸更大,Q-P-CT-T和Q-P-(CT)2-T工艺所得试样的块状残余奥氏体数量少且细,这可能是因为深冷处理过程中残余奥氏体转变成了马氏体。值得注意的是,图3(b)和图3(c)中的马氏体组织和铁素体组织更加均匀和细小,这是因为碳在铁素体中的溶解度低,在低温环境下,晶格收缩进一步降低了碳的溶解度,冷热循环增强了亚稳马氏体和铁素体晶格收缩的畸变能,易在铁素体和马氏体附近析出细小的碳化物,更有利于提高材料塑性和韧性。

图4所示为不同工艺下试样的XRD图及残余奥氏体体积分数和碳质量分数。由图4 可知:经Q-P-T,Q-P-CT-T 和Q-P-(CT)2-T 工艺处理后试样的残余奥氏体体积分数分别为13.48%,12.51%和11.32%,呈下降趋势,这与深冷过程中残余奥氏体转变为马氏体密切相关。相关研究表明[16],奥氏体中的碳质量分数是影响其稳定性的重要因素。从图4(b)可以看出:经过冷热循环处理的试样其含碳质量分数是最高的,一方面可能是由于深冷处理过程中促进了不稳定奥氏体的转变,另一方面则是因为深冷处理后的回火延长了碳分配的过程,促进碳原子的分配,而冷热循环更是促进了这一过程的发生,使得奥氏体中的碳质量分数升高。

2.2 力学性能

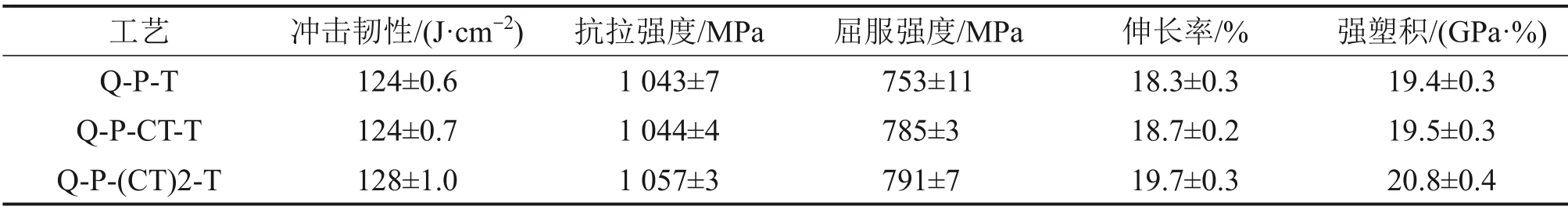

3种不同工艺处理下试样的拉伸性能及相应断口形貌对比如图5所示。从图5(a)可见:与Q-P-T和Q-P-CT-T工艺处理的试样相比,经Q-P-(CT)2-T工艺处理的试样的抗拉强度和屈服强度都呈现出轻微上升的趋势,Q-P-T,Q-P-CT-T 和Q-P-(CT)2-T 这3 种处理工艺下试样的抗拉强度分别为(1 043±7),(1 044±4)和(1 057±3)MPa,见表1。Q-P-(CT)2-T工艺下试样抗拉强度提高,这是因为深冷过程促进了不稳定残余奥氏体转变为马氏体。Q-P-(CT)2-T和Q-P-CT-T 工艺所得试样的伸长率相对于Q-P-T工艺所得试样的伸长率分别提高了7.7%和5.5%,这是因为Q-P-(CT)2-T 工艺使得试样显微组织细化、块状残余奥氏体和薄片状残余奥氏体尺寸变小,以及铁素体尺寸细化。由上述微观组织分析可知,Q-P-T工艺所得试样的铁素体较为粗大,铁素体的存在不仅降低了钢的强度,而且增加了钢的应力集中风险。有研究表明[17],残余应力的释放促进了残余奥氏体的TRIP 效应,从而进一步提高了钢的延展性。从图5(b)~(d)可以看出:经过Q-P-CT-T和Q-P-(CT)2-T工艺处理的试样断口中存在深浅不一的韧窝,表面均匀且光滑,而经Q-P-T工艺处理的试样的断口由少量的韧窝组成,还可观察到一些微观孔洞和微观裂纹。在拉伸过程中,外力作用使得裂纹尖端发生钝化,尖端前方的第二相粒子或者夹杂物容易产生微孔洞,裂纹尖端会扩展到下一个第二相粒子处,然后继续扩展,最后形成韧窝。随着变形过程不断进行,裂纹不断生成、扩展和聚合,当变形停止时,裂纹扩展也随之停止。塑性越好的金属,其韧窝越深。由图5(d)可知:Q-P-(CT)2-T 工艺下试样的韧窝更大更深,因此,Q-P-(CT)2-T 工艺所得试样的塑性相比于其他2种工艺所得试样的塑性更好。从拉伸断口分析,3 种工艺都属于韧性断裂。3 种不同工艺处理的试样的应力-应变曲线如图6 所示。由图6可见:Q-P-T 工艺所得试样相对于Q-P-CT-T 和Q-P-(CT)2-T 工艺所得试样断裂时的应变更低。此外,由表1可知3种工艺所得试样的强塑积都均大于19 GPa·%,其中经Q-P-(CT)2-T处理的试样的强塑积达到20.8 GPa·%,体现了其优良的综合力学性能。

表1 不同热处理工艺下试样的拉伸力学性能Table 1 Mechanical properties of specimens treated by different heat treatment processes

图7(a)所示为经Q-P-T,Q-P-CT-T 和Q-P-(CT)2-T工艺处理试样的冲击韧性和显微维氏硬度的关系。由图7(a)可见:试样显微维氏硬度呈上升趋势,冷热循环过程中显微组织的细化是试样硬度上升的主要原因。同时,在深冷过程中新生成的马氏体也促进了试样硬度的提高。Q-P-(CT)2-T 工艺所得试样较其他2 种试样的冲击韧性有所提升。3种工艺下试样的冲击断口分别如图7(b)~(d)所示,可见其冲击断口基本都是由大小相连的韧窝组成,属于韧性断裂。深冷循环过程碳化物的析出释放了一部分的内应力,提高了试样冲击韧性。

2.3 耐磨性

图8所示为不同工艺下试样显微维氏硬度与磨损质量的关系、平均摩擦因数与磨损率的关系和摩擦因数曲线。由图8(a)和图8(b)可见:Q-P-T,Q-P-CT-T 和Q-P-(CT)2-T 工艺下试样的磨损质量、平均摩擦因数和磨损率都呈现下降的趋势。其中,平均摩擦因数是指整个摩擦磨损阶段的平均摩擦因数。Q-P-(CT)2-T工艺所得试样的磨损率为6.78×10-13m3·N-1·m-1,其耐磨性相对于Q-P-T 工艺所得试样提高了27%。不同工艺下试样摩擦因数曲线如图8(c)所示。由图8(c)可见:Q-P-T 和Q-P-CT-T工艺所得试样摩擦因数的变化趋势相近,先是快速上升,接着下降,之后再缓慢上升,最后趋于稳定;而Q-P-(CT)2-T 试样摩擦因数先是缓慢上升,之后再趋于稳定。在摩擦球和钢材表面接触初期,受表面粗糙度、环境、湿度等因素的影响,摩擦因数快速上升,随后再下降,此阶段称为预磨损阶段;随着磨损时间延长,磨球与钢表面接触更加稳定,进入磨合阶段,此阶段3种试样的摩擦因数缓慢上升;而后随着磨损时间的延长,进入稳定磨损阶段,在这个阶段,摩擦因数相对稳定,磨球与表面的接触面积增大。Q-P-(CT)2-T 工艺下试样的硬度和冲击韧性均比Q-P-T和Q-P-CT-T工艺所得试样的高,故其摩擦因数在稳定磨损阶段比二者的小,耐磨性最佳。

不同工艺下试样的磨损形貌对比如图9 所示。从图9(a)和9(b)可以看出:经Q-P-T和Q-P-CT-T工艺处理的试样的磨损形貌以深浅不一的犁沟、剥落和裂纹为主,还有少量的磨屑;从图9(c)可见:经Q-P-(CT)2-T工艺处理的试样的磨损形貌以犁沟和剥落为主,还有少量的磨屑。Q-P-T和Q-P-CT-T工艺的磨损机制都属于以微切削和压痕破坏为主、磨料磨损和开裂-黏着过程为辅的黏着磨损,而Q-P-(CT)2-T 工艺下试样磨损形貌中的犁沟的深度相对于其他工艺所得试样的小,并且磨损表面有一些未被磨掉的黑色山堆,属于以微切削和压痕破坏为主、磨料磨损和开裂-黏着过程为辅的黏着磨损。在摩擦实验中,较软区域的材料表面将会被快速移除,从而产生严重的塑性变形,同时磨粒还挤压着变形区两侧的金属,当磨粒压入一定深度后,该区域内的材料微粒便发生断裂并脱落,形成磨屑,使得材料表面的受损程度比较严重。

在磨损实验中,钢板在磨球作用下变形后,由于接触应力的作用,在表面形成微裂纹,裂纹可能从表面扩展到脱落的薄层,在表面形成不规则剥落。由于材料的硬度和韧性是影响材料的主要因素,试样的韧性越高,吸收的能量越高,阻碍裂纹扩展的能力越强。图9(a)和图9(b)所示试样均出现了裂纹,说明二者的耐磨性均比Q-P-(CT)2-T工艺处理试样的低。在往复式摩擦实验中,由于冲击力较小,无法充分触发残余奥氏体的TRIP 效应,虽然Q-P-T 试样的残余奥氏体的数量比其他2种试样的高,但残余奥氏体TRIP 效应对耐磨性的贡献很小,这与文献[18]中结果基本符合。而且,通过冷热循环处理的试样残余应力降低,试样表面尺寸稳定性和耐磨性得到一定提升。因此,在上述因素的综合作用下,经过Q-P-(CT)2-T工艺处理的试样相对于Q-P-T工艺处理试样的耐磨性提高了26%。

2.4 残余应力

盲孔法测量的3种工艺下试样的残余应力分布如图10 所示。由图10 可见:经Q-P 工艺处理试样的残余应力最大值达到232 MPa,残余应力最小值为200 MPa,说明在淬火过程中会产生较大的残余应力。经Q-P-T工艺处理试样的残余应力的范围为135~160 MPa,说明回火工艺对淬火残余应力有一定的改善作用。经Q-P-CT-T和Q-P-(CT)2-T工艺处理试样的残余应力的范围分别为82~166 MPa,68~156 MPa,相对于Q-P 工艺,最小残余应力分别降低了59%和66%,说明回火前的冷热循环处理对NM300残余应力的释放具有促进作用。

残余应力是淬火过程中材料收缩不均匀和残余奥氏体向马氏体转变的共同结果。只有冷却到一定温度时,马氏体相变才能产生足够的内应力,从而产生晶体缺陷。环境温度越低,马氏体变得更加过饱和,马氏体的晶格畸变和热力学不稳定性增加,促使碳和合金元素向附近的缺陷靠近[10],形成团簇。这些团簇在随后的回火过程中充当形成细碳化物的核。而回火过程中细碳化物的析出一方面降低了马氏体中的碳质量分数[19],另一方面,使残余应力得以释放。

此外,当试样从低温恢复到室温时,随着温度升高,碳原子的扩散能力会变强,此时碳原子会在孪晶表面或其他缺陷上发生短距离的偏析,形成超细碳化物,从而使残余应力得到更大程度的释放。在回火过程前添加的冷热循环工艺会进一步促进碳原子的偏聚[20],在回火过程中,促进组织的细化和碳化物的析出,从而促进残余应力的释放,最终使得Q-P-(CT)2-T工艺处理试样的残余应力的降低幅度比Q-P-CT-T 工艺处理试样的残余应力降低幅度大。

3 结论

1)Q-P-(CT)2-T工艺有利于NM300耐磨钢中的不稳定残余奥氏体向马氏体转变,促进碳化物的析出,细化其显微组织。

2)NM300 耐磨钢经Q-P-(CT)2-T 工艺处理后,其抗拉强度、屈服强度和冲击韧性都有提升,伸长率提高了7.7%,强塑积达到20.8 GPa·%,表现出优良的综合力学性能。

3)与经Q-P-T 工艺处理后的NM300 耐磨钢对比,经Q-P-(CT)2-T工艺处理后试样的耐磨性提高了27%。

4)与经Q-P-T 工艺处理后的NM300 耐磨钢对比,经过Q-P-(CT)2-T工艺处理后试样最小残余应力大幅下降,下降幅度达到66%。