再生粗骨料含水状态对混凝土性能产生的影响分析

赵忠宇

(广州市泰和混凝土有限公司,广东 广州 510450)

1 再生粗骨料特性

旧混凝土的芯样从水泥混凝土路面面层中取出,将其用作再生粗骨料的生产原料,其强度测试结果见表1。

表1 路面层混凝土强度

1.1 粒形与表面构造

由于再生粗骨料外形过于粗糙、棱角也多,且多为扁平状、孔隙较多,材质在卵石与碎石之间,这种特性会使再生粗骨料在进行拌合作业时,产生的拌合物质量过低。在肉眼的观察下,可以发现再生粗骨料表层附带一些砂浆。

1.2 吸水率

天然粗骨料及再生粗骨料吸水率随时间的变化见表2。

表2 天然粗骨料与再生粗骨料吸水率的对比(单位:%)

与天然粗骨料相比,再生粗骨料的吸水速率非常快,且天然粗骨料的24h吸水率只有再生粗骨料的1/6。由表2可见,天然粗骨料的10min吸水率达24h吸水率的62%,其1h吸水率达24h吸水率的76%。而再生粗骨料10min吸水率便达24h吸水率的77%,其1h吸水率更是高达24h吸水率的90%。究其原因,是再生粗骨料表层附带泥浆,且孔隙较多,可与水充分混合,进而提高吸水率和吸水速率。一般对再生粗骨料进行拌制时,应增加拌合水的用量。

1.3 物理性能指标

由于再生粗骨料的表层附带水泥砂浆,所以再生粗骨料的密度低于天然粗骨料,为天然粗骨料的90%。其密度降低会使生产出的再生混凝土的弹性模量与密度下降。因为再生粗骨料所含水泥砂浆多为非黏土类的石粉,可在天然粗骨料的基础上将含泥量限制放松至2%。含泥量过高会导致产品的收缩增加,硬度降低。为产品提高质量,应在拌制混凝土前,清除附带的水泥。

2 配合比设计

相较于普通的RCA材料,高品质RCA材料更不容易受外界干扰,性能维持较好。为了真实有效地了解到RCA材料的选择是否会对最终的混凝土性能产生影响,研究决定将基准组设计强度确定为C45,水胶比为0.36,并使用天然碎石充当粗骨料,作为NC(普通混凝土,下同)对照组进行试验。

为了观察不同状态下对混凝土性能的影响,研究者共准备了3组RC(采用普通再生骨料配制的混凝土,下同)组,确保各个RC组材料的水胶比与胶凝材料用量均与对照组维持一致,并将用不同含水状态的RCA材料组制作而成的混凝土依次编号为RC1、RC2、RC3,即分别为完全不含水的绝干状态下的混凝土、饱和面干吸水率达到50%的气干状态下的混凝土以及饱和面干吸水率达到100%的饱和面干状态下的混凝土。试验所使用的附加水用量则视含水状态的改变而做出适当修改。除此之外,为了真实观察到混凝土常规工作性能与流变性能在试验推进过程中的动态变化,研究决定将所有材料的坍落度维持在19cm~21cm。

3 结果与分析

3.1 再生粗骨料吸水时变规律

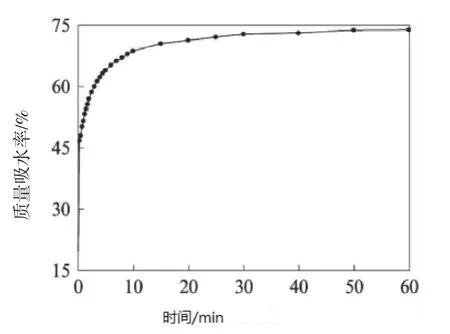

为了精准了解RCA材料在绝干状态下的吸水变化情况,研究者使用了静水天平,得出结果如图1所示。

观察图1可以得知,当RCA材料的吸水性能极高,仅需15s即可接近饱和面干吸水率状态下的一半左右;然而,待到达这一状态之后,该材料的吸水性能便会大幅下降,据计算,当试验进行至5min时,材料含水率的提升量<20%。由此可见,随着材料本身含水量的上升,其吸水速率便会明显下降,待材料吸水率达到70%时,其吸水速率几乎不再有所变化。综上所述,为了提升RCA的吸水速率,可以选用处于绝干状态下的材料进行施工。

图1 绝干状态下的RCA吸水时变曲线

3.2 常规工作性能

图2详细展示了混凝土坍落度是如何随着时间、减水剂用量等的变化而变化的。观察图2可以发现,NC组减水剂的添加量明显超过RC组,其主要原因是RC组材料中本身包括附加水,导致拌合物内部存在更多游离状态下的水,因此无须使用与NC组同样量的减水剂。观察发现,由于RC3组中RCA在试验之前已经进行了24h的浸泡,材料本身完全达到了饱和状态且原先吸附在表层的灰尘等杂质早已得到处理,表层光滑、摩擦力小,同样无须添加过多的减水剂。综上所述,施工中减水剂的使用情况需要根据粗骨料本身含水量的多少决定。

图2 新拌混凝土坍落度经时变化和减水剂用量

3.3 流变性能

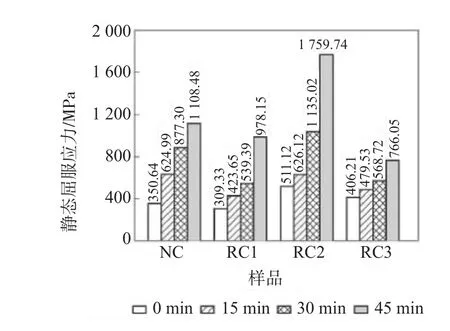

图3详细展示了随着试验进度的推进,新拌混凝土静态屈服应力的动态变化。分析图3可以得出,随着试验进度的推进,NC组静态屈服应力能够保持匀速提升,其他3组中,RC3组材料的静态屈服应力增长速度虽然最慢,但其流变性能依然优于NC组,造成这一现象的主要因素如下:1)RC3组中的RCA材料在试验之前已经在水中浸泡了足足24h,其外部杂质灰尘已被完全清除且表面光滑、摩擦力较小,因此静态屈服应力值偏小。2)在饱和面干状态下,材料中原先的水分极易流出,导致RCA表层老砂浆水胶比偏高,表面润滑程度再次提升,因此静态屈服应力偏小。

此外,试验结果表明RC1组材料呈现的静态屈服应力值明显低于NC组且当试验进行至30min时,RC1组材料的静态屈服应力增长速度也降低至NC组之下,产生这一现象的原因是RC1组材料中包括附加水,因此使材料中的游离态水含量提升,然而随着试验的推进,附加水会逐渐被吸收,从而使静态屈服应力增大。图3表示,当试验进行至45min时,RC1、RC2的静态屈服应力值相较于30min时均出现了明显提升,其数值达到81%、70%。此外,相较于NC组材料,RC2组中游离态水含量明显较多,然而由于该组材料表层粗糙、摩擦力大,导致其流变性能受到影响,静态屈服应力值也明显高于NC组。

图3 新拌混凝土静态屈服应力随时间的变化

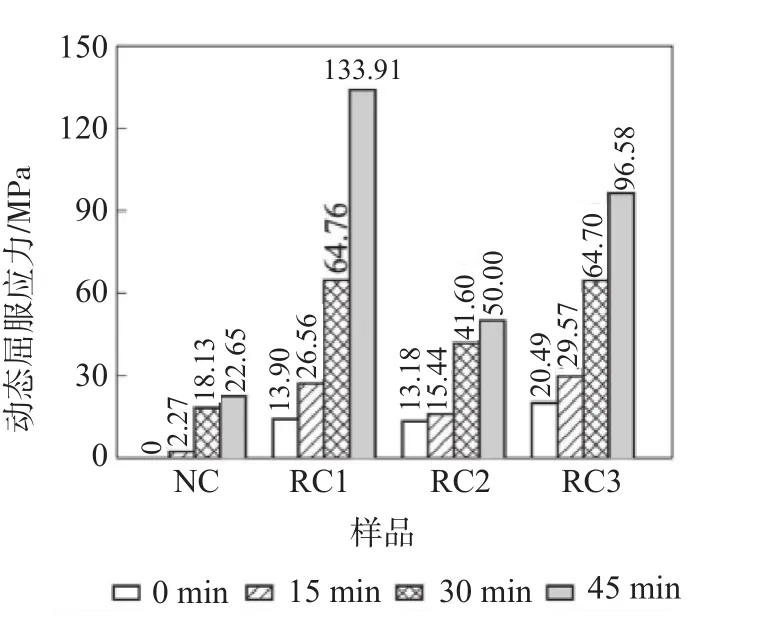

图4主要说明了混凝土动态屈服应力随着试验的推进所产生的动态变化。分析图5可以得知:在所有的试验材料中,NC组的动态屈服应力最弱,因此随着试验进度的推进,其流变性能损失也最小;而在所有的再生混凝土中,动态屈服应力增长最慢的是RC2,最快的则是RC1;综合坍落度试验即可发现,RC1组由于吸水性能较高,因此导致其动态屈服应力增速明显提升;但由于RC3组材料包括老砂浆,使RC3材料中的减水剂被吸收,最终导致RC3的动态屈服应力增长量最大。

由此可见,若在混凝土材料中增加了RCA,将导致最终制成的混凝土具备更高的动态屈服应力。对比发现,相比于其他状态下制成的再生混凝土,如果给绝干和饱和面干状态下的材料添加RCA,将使最终制成的再生混凝土具备更高的动态屈服应力。此外,观察图4可以发现,在试验开始的1min~15min,RC1、RC3材料的动态屈服应力变化趋于平缓,但当试验进行至30min~45min时,两组材料的动态屈服应力便出现了显著增长,增长幅度最大的则是RC1。

图4 新拌混凝土动态屈服应力随时间的变化

图5详细说明了混凝土材料塑性黏度同样会随着时间的推移出现改变。观察图即可发现,与NC组相比,RC1、RC3组材料的塑性黏度都不强,即便静置观察也不会出现显著改变。由此可见,即便NC组材料与RC组材料的初始坍落度保持一致,其所具备的塑性黏度同样会出现不同的变化,而造成这一现象的主要原因是材料的塑性黏度往往随着浆体内水泥分子引力的变化而出现变化。

图5 新拌混凝土塑性黏度随时间的变化

研究发现,因为RC1、RC2组材料中含有附加水,RC3组材料表面有渗出水,所以材料本身的水泥分子间距就大于NC组,也就是说RC组的初始引力就偏小。随着试验的推进,材料中包括的水泥颗粒出现絮凝,导致其分子间引力得到显著提升,因此随着时间的推移,混凝土的塑性黏度也就会逐步提升。但是,观察图可以发现,当试验进行到15min~45min,RC2组材料的塑性黏度有明显的提升,具体数值大于NC组材料数值,根据之前的试验可以了解到,与其他材料相比,RC2组材料所使用的减水剂量是最多的,所以最终导致RC2组材料的水泥颗粒分布得最分散,更容易发生水化,可以明显提升其塑性黏度。

3.4 抗压强度

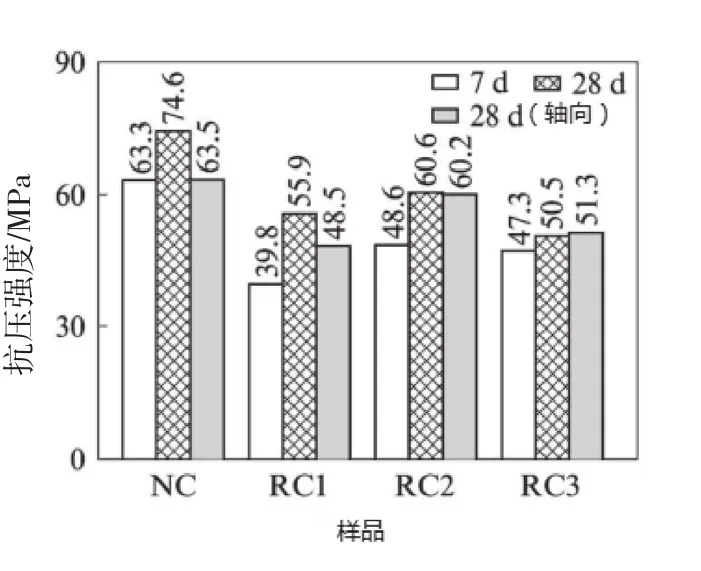

图6展示了混凝土在不同时间下的抗压强度变化,分析图6可以得知:如果材料表观密度偏低或内部包括老砂浆,则极易导致制作而成的混凝土抗压强度偏低;试验发现,不管是处于哪一个阶段,RC1与RC3组材料的抗压强度都弱于RC2组,这表示相较于其他状态之下,气干状态下的材料更容易维持自身原本的抗压强度。不仅如此,由于RC1中附加水的含量最高,因此当混凝土出现硬化时,RC1组的抗压强度会明显降低;而分析RC3组则可发现,若材料中含有老砂浆,则极易发生渗漏,不断提升过渡区砂浆的水胶比,进而降低混凝土最终的强度。

图6 各龄期混凝土抗压强度

除此之外,观察图6还能发现,随着试验进行至28d时,混凝土的抗压强度较开始的7d有了显著提升,具体提升量达到12MPa,可见其提升速度与对照组NC组基本吻合;相较其他的材料组,试验前7d内,RC1组混凝土的抗压强度最弱,然而其增速显著,由此可见,在试验进行至7d时,RC1组材料中的水分仍然没有被完全吸收掉,因此其水胶比依然偏高,而随着强度的不断提升,材料中包括的水分含量越来越低,这也导致RC1组混凝玉抗压强度增速显著。然而,相比之下,RC3组材料的抗压强度增速最慢,其主要原因则是因为随着强度的提升,材料内部的水得以渗出,进而使表层砂浆水胶比增大,提升最终材料的强度。

3.5 电通量与氯离子扩散系数

试验进行至28d时混凝土电通量和氯离子扩散系数发生了变化,相较于对照组NC组,RC组的电通量与氯离子扩散系数均偏高,由此可见RCA同样会在很大程度上干扰最终混凝土材料的抗氯离子渗透性能。具体原因主要包括以下2个方面:1)由于材料表层包括老砂浆,导致RCA内部含有更多的孔隙间距。2)养护材料时,RC1与RC2组材料中的附加水都会被吸收,只有RC3组中的水会逐渐渗出,但也就是在水传输的运动中,混凝土内部将出现更多的空隙间距,进而导致抗氯离子渗透性能被削弱。

与此同时,试验还发现RC3组混凝土材料的两项系数均明显高于其他材料,其根本原因还是取决于表层新老砂浆分布不密实,存在孔隙,给离子传输提供了机会。综上所述,若材料处于饱和面干状态,则混凝土的抗氯离子渗透性能极易被RCA所干扰。

4 试验结果

随着再生粗骨料含水率的降低,该材料的吸水性能就会提升,反之同理。项目所使用的混凝土性能在一定程度上会受再生粗骨料吸水性能的影响。

随着再生粗骨料自身含水状态的变化,最终混凝土的流变维持性能也将出现极大变化,经过对比可以发现,3种状态下只有气干状态下材料的流变性能最经受得住时间的考验,损耗最小。

如果将绝干或饱和面状态下的粗骨料作为制作再生混凝土的原材料,其最终的抗压能力必然弱于气干状态下制成的混凝土。其中,如果使用绝干状态下的材料制作混凝土,随着时间的推移,混凝土的抗压强度将明显升高;而如果使用饱和面干状态下的材料制作混凝土,其抗压强度增长速度明显偏慢。

与天然粗骨料制成的混凝土相比,再生粗骨料或多或少都会使再生混凝土的抗氯离子渗透性能下降。在3种材料中,饱和面干状态下的再生粗骨料损耗程度最显著。

5 结语

由此可见,由于再生粗骨料在使用过程中极易产生孔隙,且该材料密度不高、极易吸水,因此,加大了施工难度。该文详细分析了再生粗骨料含水状态对混凝土性能的影响,望试验结果能够为日后相关项目提供参考。