济南地铁R3线车辆用风源装置软管脱落故障分析及优化

李 贝 王 涛 刘同新

(1.济南轨道交通集团第一运营有限公司,山东 济南 250000;2.中车青岛四方车辆研究有限公司,山东 青岛 266031)

0 引言

济南R3线车辆风源装置采用阿特拉斯生产的SFR10系列风源装置,其压缩机头为涡旋式无油空压机,采用两个涡盘进行转动,将空气持续压缩。中间部件通过钢编软管进行连接,接头处采用卡套接头。风源装车为整车的供风设备,为关键核心部件。整车的空气减震系统和空气制动系统的用风都由风源装置提供。每列车配置2台风源装置,设计初期要求单台风源装置满足整车供风的需求。若是中间风源装置出现故障,轻则车辆的稳定性降低,即空气弹簧减震性能降低,重则影响到车辆的空气制动,车辆不能安全可靠的停车,从而出现重大事故。

卡套式机头在我国20世纪70 年代末大量批量推广应用,目前广泛应用于轨道车辆行业。卡套式接头具有工艺简单、连接牢靠、耐高压和反复利用的优点,是轨道车辆制动系统主要的管接头型式之一。在实际应用过程中,济南R3风源装置由于卡套接头脱落出现了机器持续工作、但车辆压缩空气压力不上升的问题,为此对该问题进行深入分析,并提出彻底解决措施。

1 风源装置工作原理

济南R3风源装置采用SFR10无油涡旋式空气压缩机,其是一种回转容积式压缩机,采用两级压缩、空气冷却,通过一台三相异步交流电机和弹性联轴器驱动,压缩机系统包括一套放空阀、安全阀、温度传感器。当压缩机停机时,放空阀打开释放机头出口的压缩空气,防止压缩空气的回流;安全阀保障压缩机在运行过程中不会发生系统过压;温度传感器的作用是监控机头的排气温度,避免系统因过温损伤。压缩机产生的压缩空气一般含水量较高,应用前需要经过干燥处理,SFR 10风源设备采用的是SDR型膜式干燥器,干燥器由成千上万支玻璃纤维的管子组成。

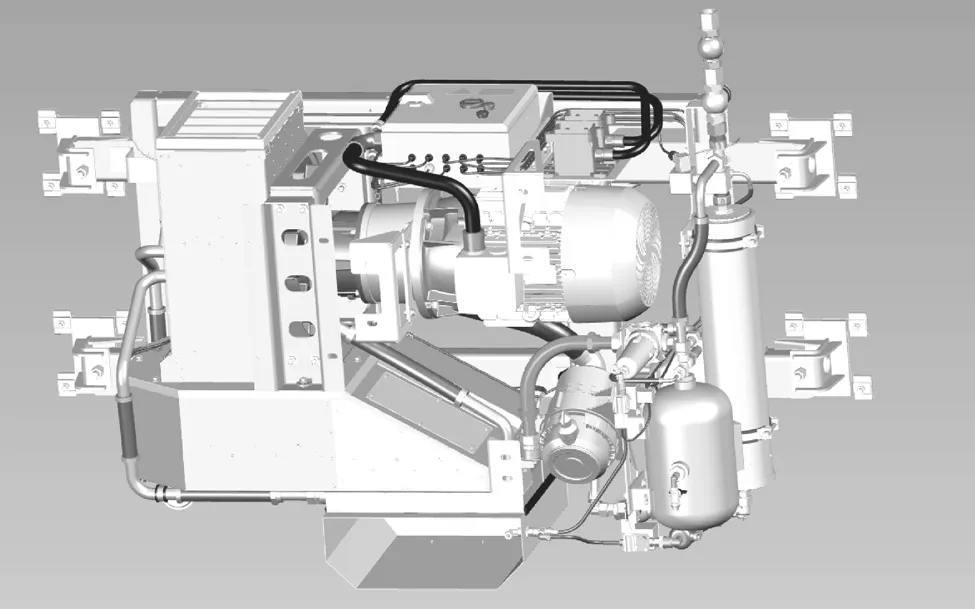

风源装置工作原理如图1所示,电机通过联轴器直接驱动无油涡旋压缩机,将空气通过空滤器吸入涡旋压缩机产生压缩空气。SFR10 是一种两级无油涡旋压缩机,转子是双面的,一个低压和一个高压涡旋形状,由阳极氧化的硬质铝合金制成,可以连续两次压缩空气。整个压缩机组配置了 2 个冷却器,分别为位于低压级和高压级之间的中间冷却器和位于高压级之后的后冷却器,在后冷却器前端配置了一个 1250 kPa 的安全阀,冷却气流由独立的风扇电动机驱动的涡扇风机提供。冷却后的压缩空气经过水分离器和过滤器后进入膜式干燥器进行干燥,经过干燥后压缩空气最后进入主风缸。在压缩接头后端设置有温度开关,压缩空气温度过高时,断开温度开关,使空压机停机,从而保护空压机。在风源装置中多处应用卡套接头,经统计,至少有3根尺寸直径超过18mm的金属管应用到卡套接头,此为风源的主供风管路。

图1 气动原理图

2 风源装置故障情况

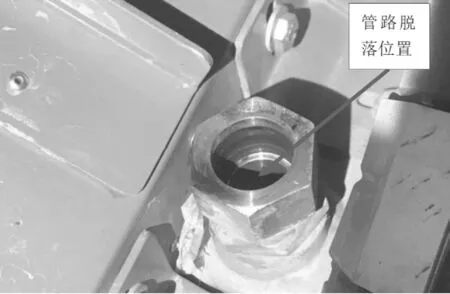

在2019年4月和8月R0301列和R0309列风源装置持续出现两次风源持续工作、但车辆风压不上升问题,经过现场检查确认原因为风源软管卡套接头脱落(如图2所示),脱落位置位于冷却器和水分离器之间的主管路。该位置为主要工作路径,压缩空气经压缩后会出现高温高湿状态,经过冷却器后将其温度冷却,并通过水分离器降低含水量。

图2 软管脱落现场照片

现场软管脱落后,检查卡套螺母未出现松动情况,脱落后卡套位于螺母内部,卡套与其压接的硬管出现分离,现场确认脱落的管径为28mm。对脱落的管进行检查发现管的卡套压痕非常浅如图3所示。卡套表面无任何损坏,卡套螺母螺纹及表面无任何损伤,管路表面无任何剐蹭痕迹。通过外观判断看出,其脱落非意外受到外力击打剐蹭导致。

图3 失效的卡套接头

3 原因分析

该项目风源装置采用的是无油涡旋式空压机,对于管脱落的原因有3点:空压机振动导致管振动受力;卡套结构不合理,不符合实际应用工况;卡套压装生产工艺过程不合理,导致卡套压装后未压紧。

其他方面关于卡套接头受到高低温环境影响,对于工业用卡套接头其温度在-40℃~120℃能保证正常工作,温度变化可能影响其密封性能,但对于脱落问题的影响较小。实际空压机冷却管路后的温度在80℃以内,可以排除温度影响。

3.1 管受力情况

轨道车辆用空压机吊装在车底下,对表面管路进行检查,确认无剐蹭及磨损痕迹,所以可以排除异常情况下外物击打,空压机本身的振动及内部气流的脉冲是对管的主要作用力。如图4所示,脱落管弯折90°连接到两个接头处。测试空压机的振动情况,其振动烈度最大位置为空压机压缩机头位置,最大值为7.2mm/s,振动烈度符合《GB 7777-2003-T容积式压缩机机械振动测量与评价》中对振动烈度的要求。

图4 空压机管路位置

涡旋式空压机在启动和工作过程中会产生气流冲击,气流冲击会导致弯管受力。冲击分为两种,一方面为空压机启动,压力变化较大的冲击;另一方面为空压机工作过程中气流非连续压缩而产生的脉冲。在空压机初始启动时,产生最大900kPa的空气压力,空气压力作用到软管上则产生管脱离接头的力。经过计算,以最大900kPa工作压力计算,弯折管所受静态最大脱出的力为0.554kN,而实际技术条件要求拔脱力至少在10kN以上,此静态力非主要作用因素。涡旋机头压缩空气会产生脉冲气流作用到管路上,导致管出现脱出的力,但该脉冲气压变化较小,产生作用力较小。

3.2 卡套接头结构

卡套接头作为一种应用成熟的结构,发明于20世纪30年代的德国,目前在国内外批量应用。其结构主要分为4个部分:卡套螺母、卡套、卡套接头体和管路。如图5所示,卡套的①内表面位置,其嵌入到金属管路中,与管进行紧密连接;卡套的①外表面位置与卡套接头体连接进行密封,形成密封面;卡套的②位置与卡套螺母接触压紧产生密封。该项目所用的接头为进口产品,在国外批量应用,其结构非常成熟。由于卡套结构设计产生的缺陷导致脱落基本不可能产生。

从卡套结构上可以看出,管路仅与卡套紧密相连。卡套螺母在与卡套接头体连接紧固的情况下,管路仅与卡套产生相互作用。卡套与管出现分离导致管脱出。在图3中,卡套与管的压痕非常浅,所以该位置是导致管脱落的根本原因。

3.3 卡套预紧过程

卡套预紧过程中,卡套受压接工装和卡套螺母的挤压作用,卡套中的环形倒刺(图5中①)刺入管路中,实现密封和卡套限位功能。

图5 卡套接头原理示意图

卡套接头的安装对管路与卡套的预紧和平行度有较高的要求,无预紧或者手工预紧(无法达到预紧机施加的预紧力)不能保证卡套能刺入管路,也达不到良好的平行度。卡套紧固力不足会导致管路脱落;平行度不足导致卡套与管路安装歪斜,在组装过程中管路与卡套转接头接触位置受挤压发生变形,轻微的会密封不严,严重的会导致脱落。

经过对卡套结构分析,确认管脱落的的主要原因在于卡套和管的连接,该过程为卡套的预装过程。目前卡套预装需要专用的预装器,对于直径较小的卡套接头,可以直接在台钳上预装。具体是将接头体作为母体,将卡套螺母卡紧压装到管上。但对于较大尺寸的管,其卡套预紧需要专门的工装工具进行,直接手动压紧会导致卡套与管连接出现松动问题。根据理论分析,对直径28mm的管进行手动预紧则需要508.03N·m,而实际生产现场达到该扭矩非常困难。

经过实地调研,确认其生产过程中对该管的卡套预紧采用手动直接预紧,手动预紧力不足导致卡套与管的压痕很浅,从而造成卡套与管脱落。

4 工艺优化

经过分析,确认问题原因在于卡套预紧的过程,与实际的空压机振动及气流压力关系较小,为此对其卡套预紧过程中专项生产工艺过程优化。在预装过程中要求卡套刃口均匀切入管壁深度在0.2mm~0.5mm。自动卡套机主要结构如图6所示,包括压装接头和挡块,将带有卡套螺母的管和卡套安装到卡套机上,然后在压装接头处根据卡套大小施加不同的压紧力,从而使卡套压装到管内部。在压装过程中,根据管尺寸的不同,配合使用不同的压装接头和挡块,并在液压推力机构上设置不同的液压力,使卡套能够压装到管上。

图6 自动卡套机压装位置结构

在生产过程中,将手动卡套预紧过程更换为自动化卡套预紧机预紧卡套。卡套预紧机对管径尺寸不同采用不同的预紧压力,其预紧过程中采用专门的卡套模具,消除了手动预紧时的拉伸变形。目前卡套预紧机技术已经非常成熟,采用专业卡套预紧机预计能够提升卡套压装的性能,另一方面也能提高生产效率。

为进一步确认采用预紧机后卡套的效果,对使用预紧机预紧的3种规格的卡套接头(φ18mm、φ22mm、φ28mm)进行拉拔试验验证,经过预紧机预紧的管路已经达到了较高的拉拔力,最高承受分别为14.992kN、16.341kN、33.085kN,满足使用要求。该卡套接头形式在阿特拉斯轨道交通项目风源装置中有大量运用。经过更改后装车验证,现在已经运营一年以上,未再出现过该类问题。

5 结论

风源装置作为车辆制动系统的核心部件,其性能稳定决定车辆是否能够安全运营。该文对故障风源进行排查,确认卡套安装故障的位置,并对卡套安装工艺进行优化,提升产品可靠性,避免故障再次发生。卡套接头作为成熟的接头产品,但在使用过程中工艺工程师在对该卡套技术参数不熟悉,使用预紧力较小,无法满足使用要去,因此在生产过程中工程师对产品的技术参数及要求的组装过程必须参考相应的标准或者使用说明书。