外圈滚道剥离故障对滚动轴承动力学响应的影响分析

丁东升, 刘永强, 杨绍普

(1. 石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,石家庄 050043;2. 石家庄铁道大学 机械工程学院,石家庄 050043)

滚动轴承作为旋转机械设备中重要组成部件,它具有很广的应用范围。目前,我国高速列车中采用的轴箱轴承均为双列圆锥滚子轴承,其具有结构复杂、承载能力大、运行环境恶劣等特点,在列车高速运行过程中,一旦轴承产生故障,会严重影响列车的安全运行,极易造成列车事故。因此,轴承故障的研究显得格外重要,国内外很多学者在故障轴承领域进行了相关的研究。

在研究故障轴承时,最重要的一步就是模型的建立,在轴承建模分析方面,目前最主流的研究方法有3种,分别为力学模型解析、有限元分析、多体动力学分析。在力学模型解析方面:它可以更加细致地描述轴承模型中的受力情况,但是其在反映轴承真实振动情况方面略显不足。在有限元分析方面:它可以更加真实的反映轴承故障区域的应力和变形,但是其网格尺寸的划分对结果影响很大。在多体动力学分析方面:它不仅可以反映轴承的运行情况还可以分析轴承的受力情况等。基于此,选用多体动力学来研究故障轴承的受力和运动情况更加贴合实际。

在故障轴承的仿真分析中,一部分学者对轴承故障的研究是建立在故障轴承所在系统上进行的。Wang等[1]建立了车辆轨道耦合的轴箱轴承动力学模型,分析了轨道不平顺对轴箱轴承动态响应的影响。Kang等[2]建立了滚动轴承内、外圈局部缺陷动力学模型,分析了轴承元件打滑时对轴承的动态响应。Ma等[3]建立了车体-转向架-轴箱轴承动力学模型,研究了高速列车轴箱轴承内圈和外圈滚道不同故障程度和不同转速下轴箱轴承的动态特性。Yang等[4]建立了转子-轴承动力学模型,分析了轴承内外圈滚道局部故障对障特征频率产生的原因。查浩等[5]建立了轴箱轴承-车辆-轨道动力学模型,根据轨道激扰条件研究了滚子与滚道间接触载荷的变化。还有一部分学者是基于有限元软件和多体动力学软件对故障轴承进行研究的。Gupta[6]建立了球轴承动力学模型,采用计算机程序来模拟几何缺陷,研究了滚道几何缺陷对廷轴承动态性能的影响。姚廷强等[7]提出了圆柱滚子轴承多体动力学分析的新方法,研究了不同工况下轴承的运动轨迹、角速度、接触力等动态响应规律。刘永强等[8]建立了外圈故障的滚动轴承非线性动力学模型,研究了转子速度、故障尺寸对系统稳定性的影响。牛蔺楷等[9]建立了外圈和内圈缺陷的球轴承故障动力学模型,研究发现滚球进入故障区时和故障区发生碰撞时分别对应一个冲击。刘国云等[10]研究了轴箱轴承早期缺陷对车辆振动的影响,发现早期缺陷故障对车辆稳定性影响不大。吴东等[11]采用Hypermesh来模拟铁路货车轴承外圈故障,并对其进行故障动力学分析。马辉等[12]利用ANSYS/LS-DYNA分析了轴承故障区域的平滑程度对轴承振动的影响。廖英英等[13]采用ADAMS建立了含外圈故障的双列圆锥滚子轴承,并用试验验证了所建模型的有效性。李长健等[14]采用建立了含内圈故障的双列圆锥滚子轴承,研究发现故障侧的滚子通过故障区时转速下降。

基于上述学者所进行的研究发现:学者们对于轴承故障的研究主要集中在故障轴承所在的系统以及故障区域对轴承性能的影响,外圈故障的不同位置对轴承性能影响的研究还尚未发现,同时轴承外圈发生故障时其内部元件间运动规律的研究还远远不足。因此,本文以探究外圈滚道不同损伤位置对轴承内部元件动力学响应的影响为主要目的,在ADAMS中建立一个正常轴承和4个外圈滚道不同损伤位置(3点钟、6点钟、9点钟和12点钟)的轴承动力学仿真模型,通过分析滚子和保持架的质心波动量、质心径向运动轨迹、滚子与内外圈滚道间的接触力变化,为轴承发生外圈故障时研究内部元件间的运动规律、轴承故障机理的演化和运行维护提供一些理论依据。

1 圆锥滚子轴承的平衡方程

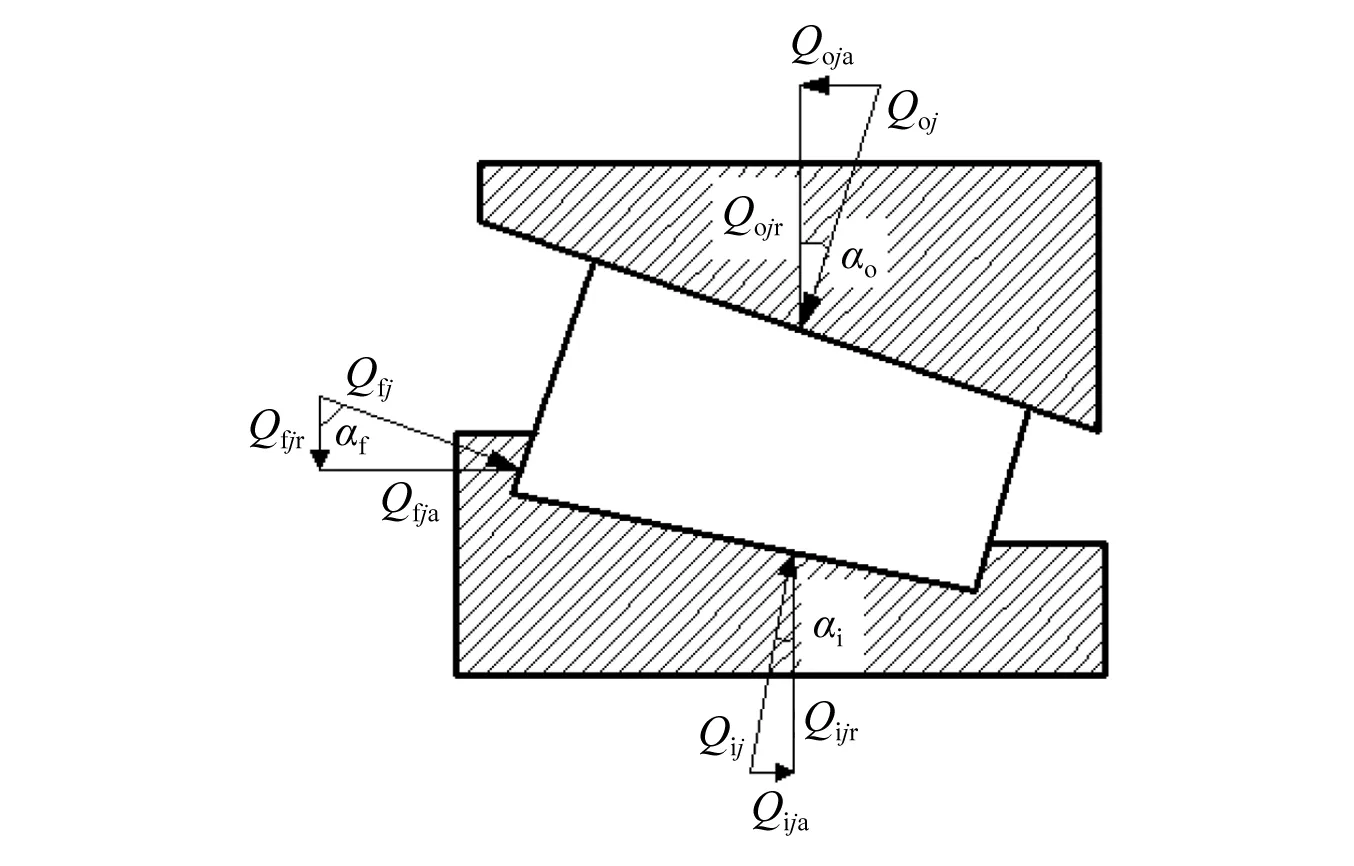

在分析轴承内部各个零件之间相互作用力时,通过建立平衡方程对后续的建模和仿真分析都有着重要的意义。当滚子受力平衡时,如图1所示。

图1 滚子受力平衡图Fig.1 Balance diagram of roller force

图1中:Qoj,Qfj和Qij分别为滚子与外滚道、套圈挡边和内滚道间的接触载荷;αo,αf和αi分别为滚子与外滚道、挡边和内滚道的接触角。根据几何关系,以外滚道接触载荷为参考,列出滚子平衡方程

(1)

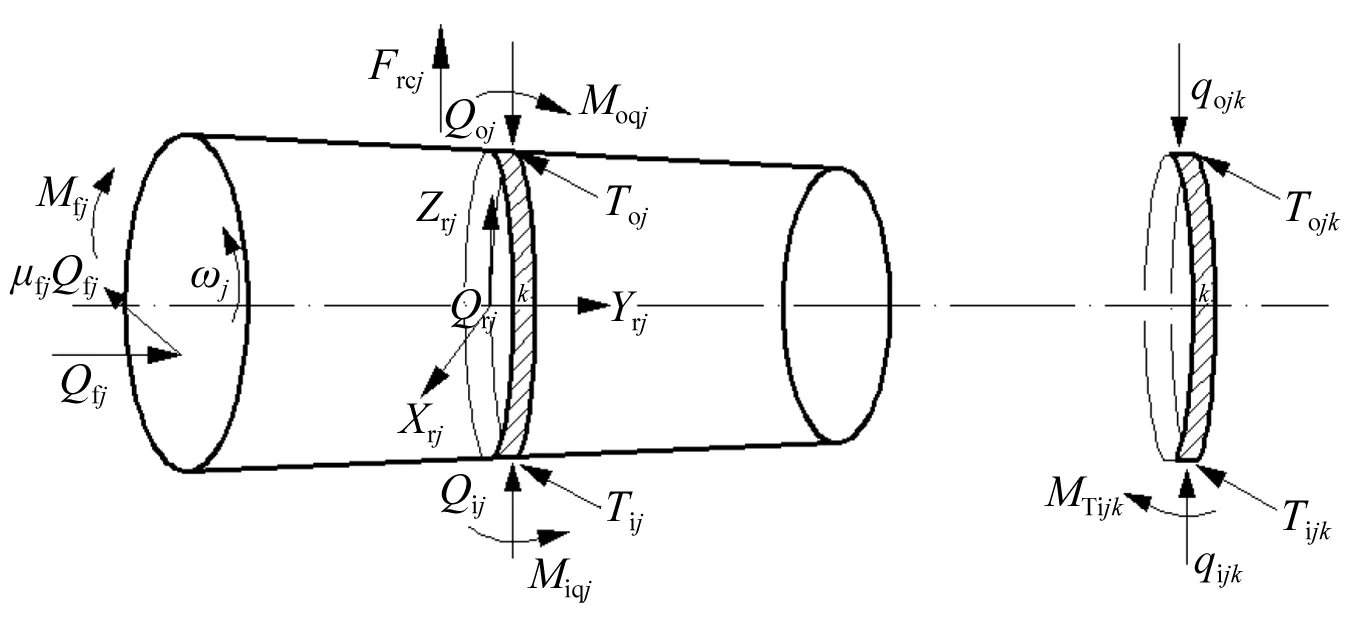

滚子在实际运行过程中除承受径向力、轴向力外,还承受油膜拖动力、摩擦力等作用力和力矩。因此,在计算滚子与内圈、外圈滚道间接触载荷时,通常采用“切片法”,如图2所示。

图2 切片法求解滚子与滚道间接触载荷Fig.2 Slicing method to solve the contact load between roller and raceway

滚子的每个切片与内圈、外圈滚道间的接触载荷如式(2)所示。

(2)

式中:ki(o)为滚子与内、外圈滚道接触的负荷变形系数;δi(o)jk为第j个滚子第k个切片与内、外圈滚道之间的弹性变形量。滚子与内圈、外圈滚道间总的接触载荷通过在滚子实际接触滚道长度Lr上积分可得,如式(3)所示。

(3)

由于润滑油膜的存在,滚子每个切片上都会受到油膜拖动力,因此,通过在滚子与滚道有效接触长度Lr上积分可得总的油膜拖动力,如式(4)所示。

(4)

式中:Ti(o)jk为第j个滚子第k个切片与内外圈滚道之间的油膜拖动力;μi(o)jk为第j个滚子第k个切片与内外圈滚道之间的油膜拖动系数;Ti(o)j为第j个滚子与内外圈滚道之间的总的油膜拖动力。轴承内圈所受力和力矩如式(5)所示。

(5)

式中:Fr和Fa分别为径向力和轴向力;Qrij为第i列轴承第j个滚子所受的径向力;Qaij为第i列轴承第j个滚子所受的轴向力;M为轴承内圈所受力矩;φ为滚子方位角。

2 动力学仿真模型的建立

2.1 基于Solidworks建立故障轴承三维模型

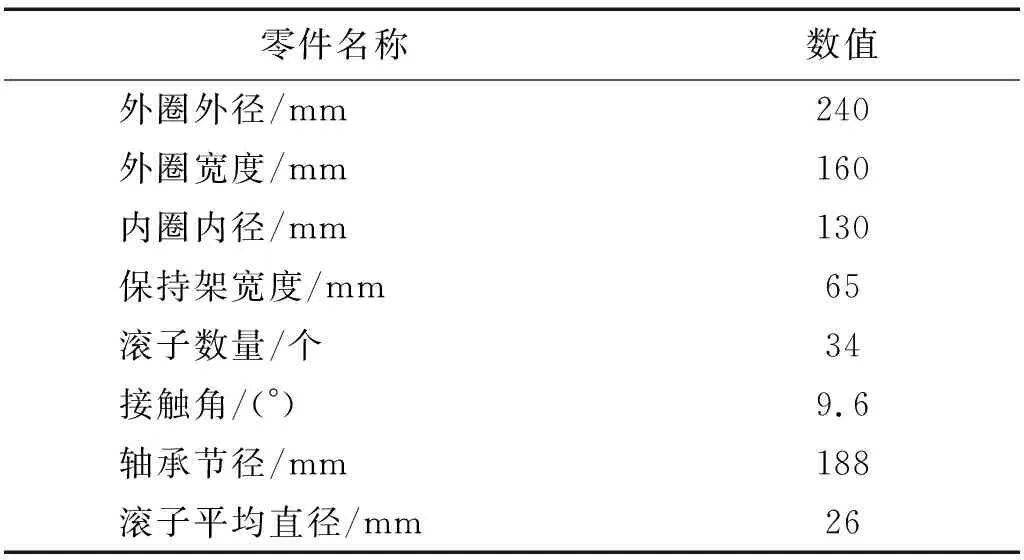

本文所建立的轴承为高速列车轴箱轴承,该轴承为德国FAG某型号双列圆锥滚子轴承,其主要尺寸参数如表1所示。

表1 轴承主要尺寸参数Tab.1 The main dimensions of the bearing

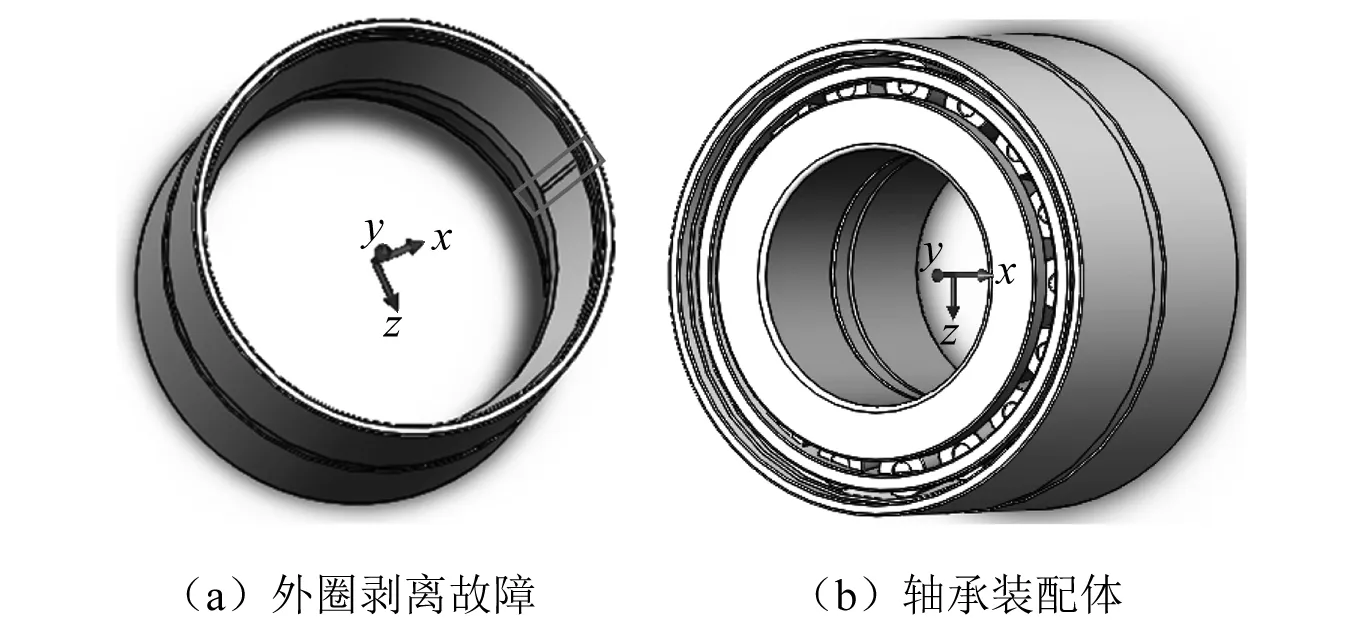

根据实际轴承外圈的故障类型,在正常轴承的基础上,将外圈内滚道一侧进行剥离化处理,剥离的故障尺寸长/宽/深为:55 mm/3 mm/1 mm,外圈剥离故障如图3(a)所示。将建立好的轴承零件进行装配,装配完成后进行干涉检查处理,从而保证安装位置的准确性,图3(b)为轴承装配体。

图3 轴承三维模型Fig.3 Bearing assembly drawing

2.2 基于ADAMS建立故障轴承动力学仿真模型

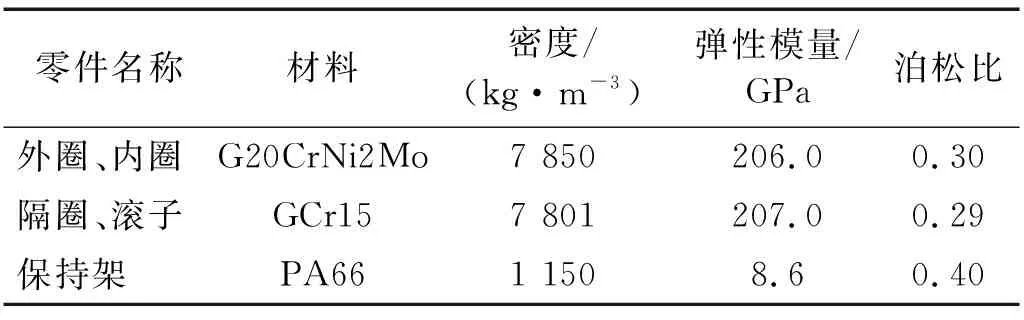

将装配好的故障轴承导入到ADAMS中,首先需要定义轴承材料属性,然后对轴承进行约束、外部载荷的添加等,材料属性如表2所示。

表2 轴承零件材料属性Tab.2 Material properties of bearing parts

(1) 约束和驱动的添加:轴承在实际运行中,外圈通常与轴承座固定在一起,内圈通常与旋转轴过盈配合在一起,内圈的旋转带动滚动体运动,进而带动保持架运动。因此,对两个内圈和隔圈添加旋转副,设置驱动转速为1 800 r/min。考虑到轴承在运行过程中,为了方便测得轴承外圈的振动加速度,对外圈添加扭簧,扭簧的刚度系数和阻尼系大小分别为1×1012N·mm/deg、1×1010N·mm/deg。

(2) 载荷的添加:轴箱轴承在实际运行工作中,承受轮对和车体的质量,为模拟真实工况在外圈位置处添加径向力,径向力分布在外圈两侧和中间,共15组均布点力,大小为60 kN,方向指向轴心;轴向力指向内圈质心处,其大小通常为径向力的0.2~0.3倍,本文轴向力大小为12 kN。

2.3 基于宏命令进行接触力的添加

(1) 接触力参数的设置:接触力参数的设置直接关系到仿真结果的准确性,轴承中各个零件之间的接触采用ADAMS自带的碰撞函数接触算法来计算接触力。由式(1)可以推导出

(6)

(7)

基于Hertz弹性接触理论和Palmgren公式[15],联立式(7)可以求得滚子与内、外圈滚道间的接触刚度

(8)

接触阻尼系数c通常用来反映能量的损失,它的数值大小一般设置为接触刚度系数的0.1%~1.0%,对于金属材料碰撞指数e通常设置为1.5、阻尼最大时的穿透深度d通常设置为0.01 mm;摩擦因数[16]μc由动摩擦因数μd、静摩擦因数μs和指数衰减系数D′组成,如式(9)所示。

(9)

(2) 接触力宏命令的设置:对于含有少量滚动体的轴承,可以直接添加接触;对于含有大量滚动体的轴承,在进行接触添加时,工作量大且容易出错,本文采用宏命令来进行接触力的添加,它具有高效、便捷、修改方便等优点。

由于滚子和外圈内滚道、内圈外滚道、保持架均有接触,采用for循环[17]编辑宏命令,通常在添加接触时,接触是在solid与solid之间进行的,由于篇幅限制,以滚子与外圈间接触力的宏命令来举例,如图4所示。

图4 滚子与外圈间接触力的宏命令Fig.4 Roller and outer ring contact macro command

对于图4的宏命令,start_value=35 end_value=68是指接触力从35开始编号添加到68结束;对于不同的模型只需将".FAG.CONTACT_"里面的“FAG”换成ADAMS导入模型的名称即可;RTOI(tempreal-28)目的是为了和滚子的solid编号一致;本文添加了滚子与内圈、滚子与外圈、滚子与保持架、保持架与内圈、保持架与外圈、隔圈与内圈共108个接触力,用时2 s。

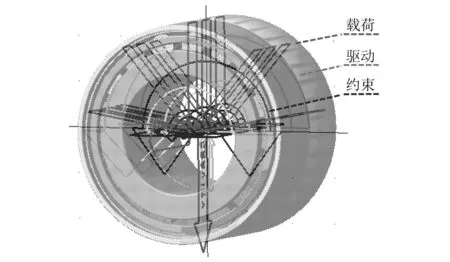

对故障轴承模型添加约束、驱动、载荷、接触等操后,该模型包含37个活动部件,每个部件包含6个自由度,共计222个自由度。设置仿真时间0.5 s,仿真步长设置0.001 s,故障轴承动力学仿真模型如图5所示。

图5 故障轴承动力学仿真模型Fig.5 Dynamic simulation model of faulty bearing

3 模型的验证

对于故障轴承仿真模型的验证主要有两种方法:一种是验证故障特征频率仿真结果与试验结果的一致性,并且这两种结果与理论值是否接近;另一种是验证轴承零件的转速与理论值是否接近。

3.1 试验验证

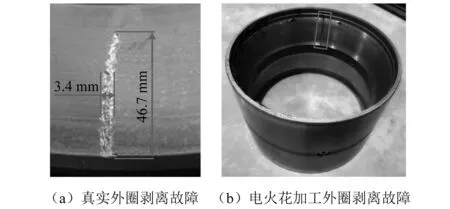

采用电火花加工的外圈内滚道剥离故障是依据高速列车轴箱轴承实际发生的故障来确定的,由于实际发生在外圈内滚道的剥离故障呈现出不规则的形状(凹凸状),经测量不规则形状的故障尺寸长/宽/深大约为:46.7 mm/3.4 mm/1.1 mm,如图6(a)所示。因为在仿真轴承模型中很难设置成和真实故障轴承具有相同尺寸的不规则形状,因此,为了使仿真轴承模型和试验轴承都能呈现出相同的故障类型和尺寸大小,假设外圈内滚道剥离故障为规则状,对故障尺寸的宽度和深度采取了四舍五入,设置故障尺寸长/宽/深为55 mm/3 mm/1 mm,设置成通槽故障(长度为55 mm)的目的是为了便于在外圈内滚道斜面上加工。电火花加工的外圈内滚道剥离故障如图6(b)所示。利用高铁轴承综合试验台进行轴承的动力学试验,试验设备主要有INV3018CT型数据采集仪、LC0123TE型压电式加速度传感器、DASP数据采集处理软件等。试验台及加速度传感器测点的安装位置如图7所示。轴承径向和轴向加载力分别设置为60 kN和12 kN;试验台主轴的转速设置为1 800 r/min;振动信号的采样频率设置为51 200 Hz,主要是为了覆盖到轴承在运行过程中故障冲击所引起的高频共振频带,因为低频包含了轮对关键部件的振动特征,轮轨激励干扰较大,采样时长设置为5 s。

图6 外圈剥离故障轴承Fig.6 Outer ring peeling fault bearing

图7 试验台及传感器测点Fig.7 Test bench and sensor measuring point

外圈故障特征频率计算公式如式(10)所示。

(10)

式中:z为滚子个数;fi为转频;d为滚子平均直径;D为轴承节径。当转速为1 800 r/min时,外圈故障特征频率理论值为220.3 Hz。

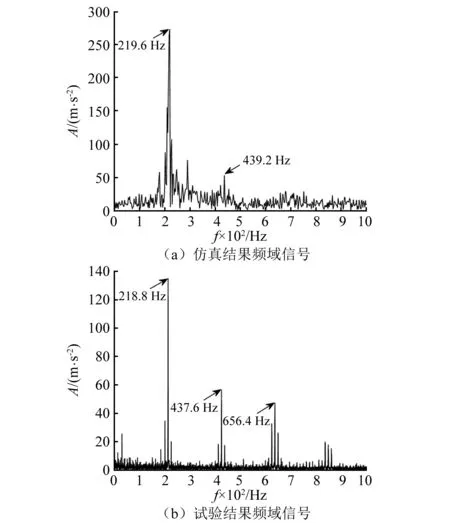

由图8可以得到:从幅值角度,仿真结果时域信号的幅值小于试验结果时域信号的幅值,由于在轴承建模过程中,假设轴承端盖对轴承没有影响,同时,轴承在ADAMS中进行仿真的过程是处于一个无噪声无外界干扰的环境,因此,仿真出来的时域信号幅值相对于试验信号的幅值较小。从故障冲击角度,仿真结果的时域信号由于没有外界环境的干扰,可以明显的看到外圈故障的冲击;试验结果的时域信号中包含着噪声等因素,很难看到外圈故障的冲击;因此对时域信号进行共振解调处理,利用Hilbert包络解调来绘制频域图,图9为轴承外圈加速度频域信号。

图8 轴承外圈加速度时域信号Fig.8 Acceleration of bearing outer ring in time domain signal

图9 轴承外圈加速度频域信号Fig.9 Acceleration of bearing outer ring in frequency domain signal

由图9可以得到:仿真结果的故障特征频率为219.6 Hz,且可以看到二倍频;试验结果的故障特征频率为218.8 Hz,且可以看到二倍频和三倍频;两者的故障特征频率均与理论值220.3 Hz非常接近,对比仿真结果和试验结果的频域图,两者均能反映出轴承故障特征频率,但是试验信号频域图中看到了边频带的出现,而仿真信号频域图中没有看到边频带,主要原因是:对于试验轴承来讲,通常情况下,轴承外圈与轴承座固定在一起,轴承内圈每旋转一圈,产生一次故障冲击,因此不会产生边频带,但是由于在安装试验轴承过程中,轴承外圈可能出现松动,因此,轴承内圈每旋转一圈,轴承外圈与轴承座出现一次“碰撞”并产生一次故障冲击,因此,在试验信号频域图中可以看到边频带的出现;对于仿真轴承来讲,由于在ADAMS中仅有轴承模型,没有轴承座模型,因此不存在轴承安装松动情况,轴承内圈每旋转一圈,产生一次故障冲击,因此,不会产生边频带。综上,从故障特征频率角度证明了所建轴承动力学模型的有效性。

3.2 转速验证

滚动轴承的零件之间存在着相对运动,通过分析这些零件的运动学特性来验证所建模型的有效性。当外圈静止,内圈旋转时,保持架转速的理论计算公式如式(11)所示,滚子转速的理论计算公式如式(12)所示。

(11)

(12)

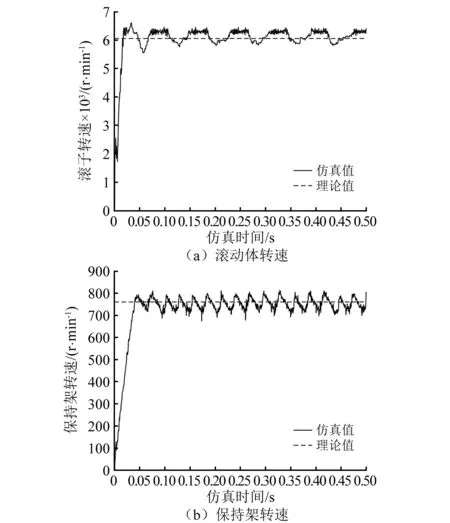

式中,Nc,Nr,No,Ni分别为保持架转速、滚子转速、外圈转速、内圈转速。根据已知数据计算可得:保持架转速理论值为777.3 r/min,滚子转速理论值为6 390 r/min。通过对故障轴承进行动力学仿真分析,得到轴承零件转速图,如图10所示。

图10 轴承零件转速Fig.10 Rotating speed of bearing parts

在对故障轴承进行动力学仿真分析的过程中,存在很短暂的瞬态冲击,该阶段轴承零件运动无规律可循,在计算保持架和滚动体的转速时,瞬态冲击阶段不予考虑,经计算可得保持架和滚动体转速的仿真值,如表3所示。

表3 轴承零件转速对比Tab.3 Rotating speed comparison of bearing parts

由表3可知,保持架转速的仿真值与理论值十分接近,误差为1.7%;滚子转速的仿真值与理论值比较接近,误差为5.0%,造成其误差的主要原因是由于滚子在通过故障区时接触刚度等非线性因素的变化导致的。滚子通过故障区时一般需要经历3个阶段,第一阶段是滚子进入故障区前,滚子保持原有的速度围绕轴心进行自转和公转,其与滚道间的接触刚度基本保持不变;第二阶段是滚子经过故障区时,滚子与滚道间的接触开始变的不连续,其接触刚度减小,接触力与接触刚度呈正比,因此,在故障区滚子与滚道间的接触力下降,滚子打滑加剧,滚子转速呈现下降趋势;第三阶段是滚子通过故障区后,滚子逐渐恢复到原有的速度,其与滚道间的接触刚度也逐渐恢复到未进入故障区时的接触刚度。同时,滚子在运动过程中,考虑到建模过程中存在的几何误差、润滑状态的建模误差、仿真过程中的求解器误差以及滚子的歪斜等因素,因此,滚子转速与理论值之间的误差相对保持架而言较大一些。由此可见上述误差在合理范围内,因此,从轴承零件转速的角度证明了所建轴承动力学模型的有效性。

4 动力学仿真分析

在验证轴承动力学模型有效性的基础上,通过建立一个正常轴承和4个外圈滚道损伤不同位置的轴承模型,将外圈滚道损伤分别设置在3点钟、6点钟、9点钟和12点钟4个位置。通过分析这些轴承零件的质心波动、质心轨迹、接触力变化来探究外圈滚道不同损伤位置对轴承动力学性能的影响。

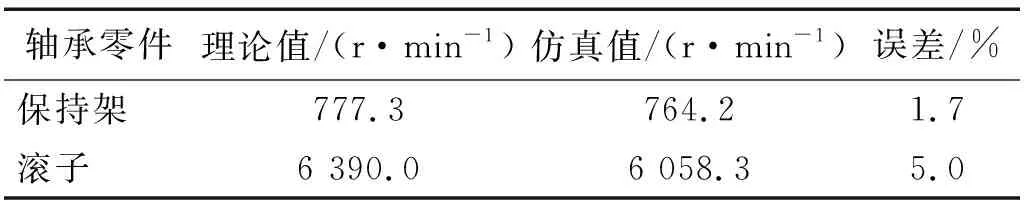

4.1 轴承零件的质心波动

滚动体、保持架质心波动的变化如图11所示。

由图11可以得到:滚子、保持架的质心波动变化趋势是一致的,均呈现先增大后减小再增大的趋势;当轴承外圈出现故障时,滚子和保持架的质心波动量均比外圈无故障时的大,是因为故障区域相当于激励,滚子和保持架运动到故障区域时会受到激励的影响,进而加大了滚子和保持架的质心波动量;轴承在实际运行中,由于承载区和非承载区的存在,6点钟和12点钟故障位置分别对应于轴承承载区和非承载区,且6点钟故障位置正是承载区受力最集中的位置,滚子和保持架在该位置所受的接触力要远远大于故障区域的激励,因此,此时滚子和保持架质心波动量均最小;在非承载区,滚子、保持架与滚道间的接触力和所受故障区域的激励都很小,因此,12点钟故障位置时滚子和保持架质心波动量最大;3点钟和9点钟故障位置位于轴承承载区和非承载区的交界处,在这两个故障位置处的接触力介于6点钟和12点钟故障位置处的接触力,因此,这两个故障位置处滚子和保持架的质心波动量介于6点钟和12点钟之间。

图11 轴承零件质心波动Fig.11 The center of mass of bearing parts fluctuates

4.2 轴承零件的质心轨迹

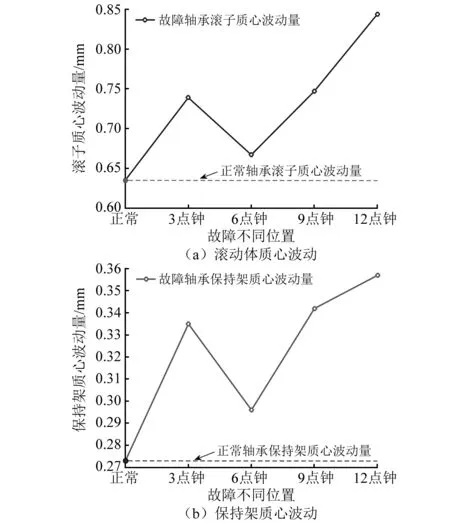

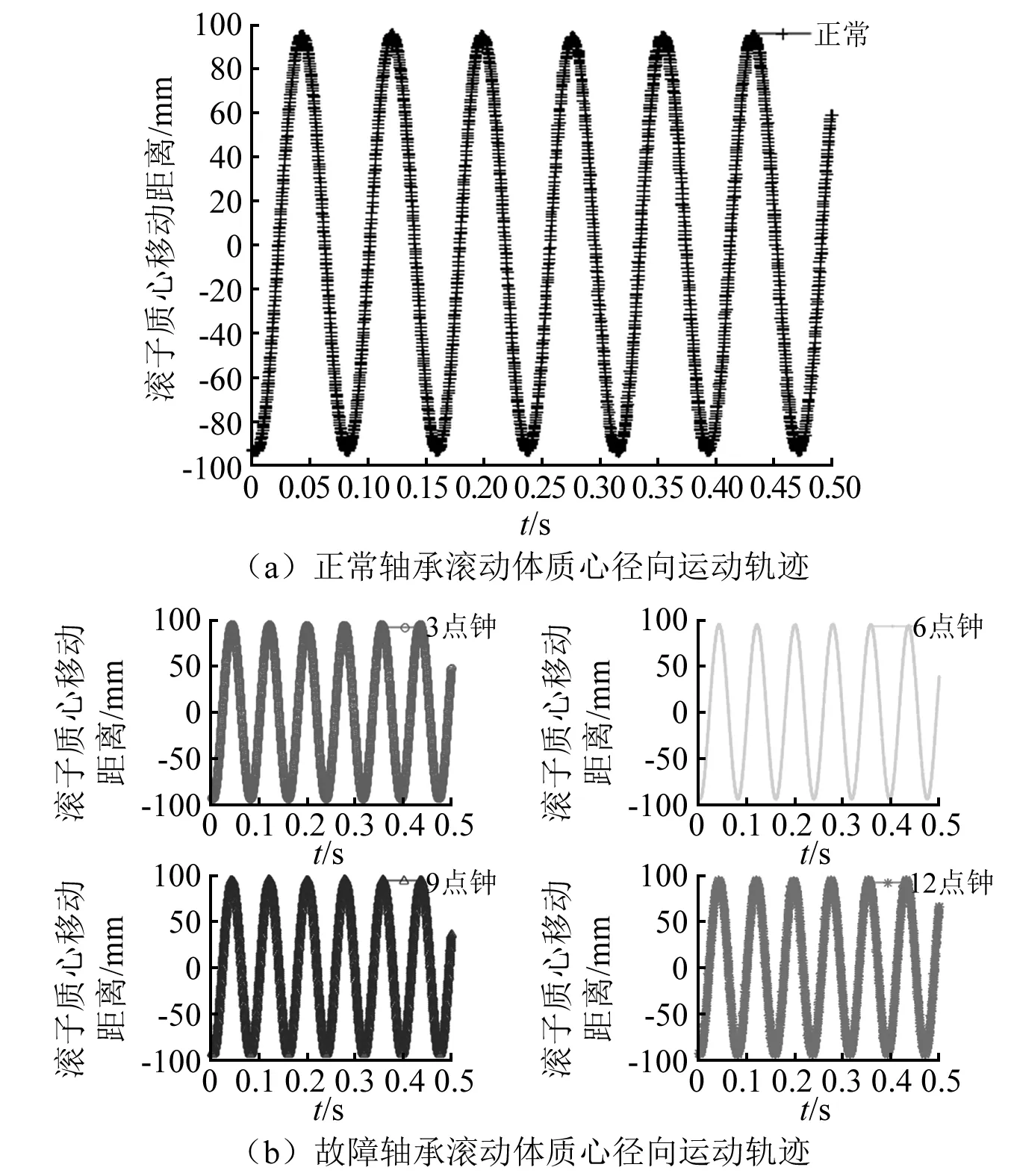

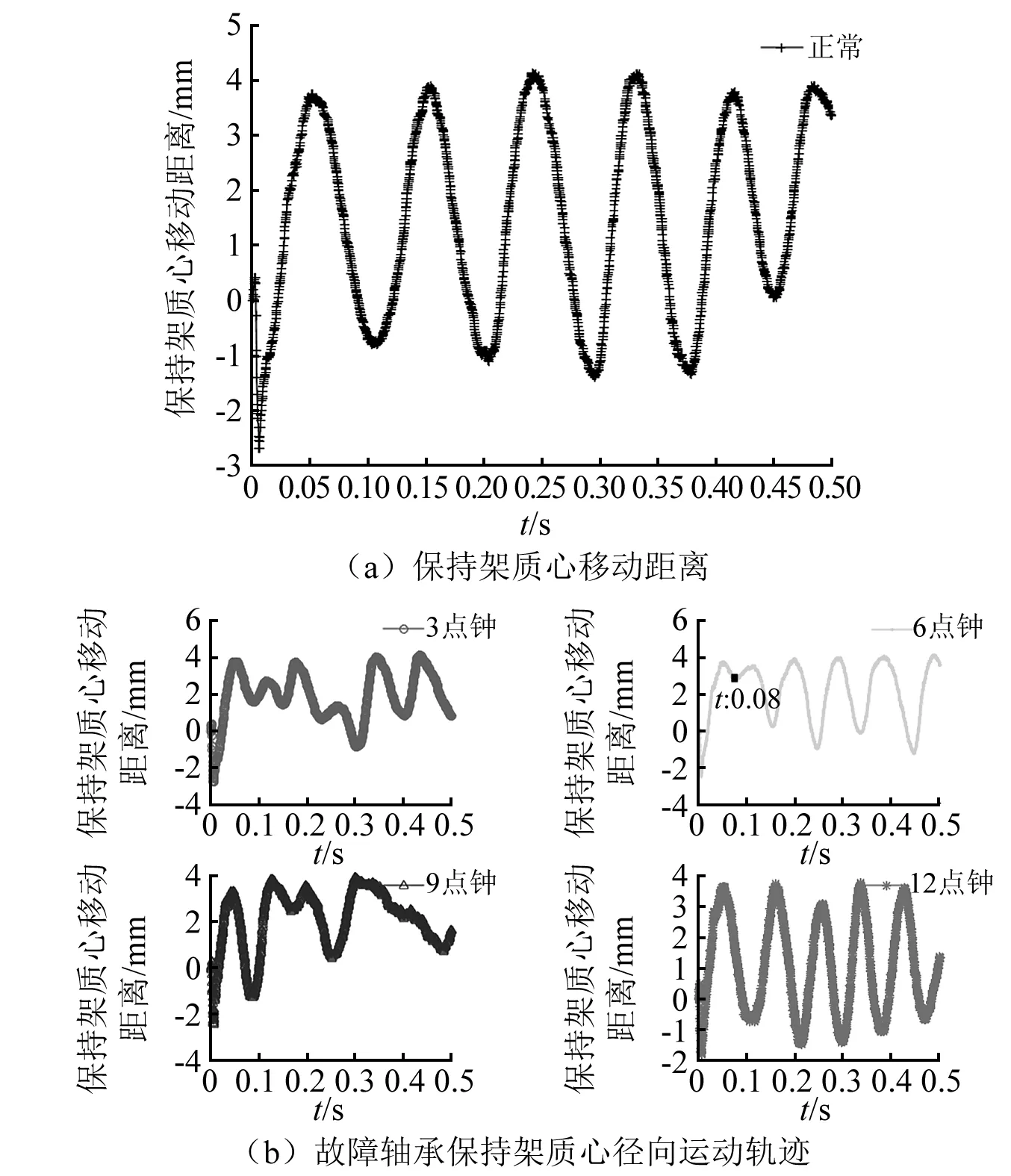

滚动体、保持架质心径向运动轨迹,分别如图12、13所示。

由图12可以得到:滚动体在运行过程中,由于其具有高转速的特点,无论轴承外圈是否出现故障,滚动体质心的径向运动轨迹均呈现“正弦”状,它们不会随着外圈故障位置的不同而变化;滚动体质心在一个恒定的范围(-100~100mm)内做“正弦”运动。

由图13可以得到:保持架在运行过程中,轴承外圈无故障时,保持架质心径向运动轨迹呈现“正弦”状;轴承外圈有故障时,故障位置在3点钟和9点钟时,它们保持架质心的径向运动轨迹均无规律可循;故障位置在6点钟时,在0.08 s 附近出现一个小的波动,之后恢复近似“正弦”状的运动,这是由于轴承在运行的初期阶段存在着短暂的瞬态冲击,同时该位置又是处于轴承承载区受力最集中的部位,瞬态冲击在受力集中的部位表现的比较明显,对轴承零件的运动状态会产生一定的影响,表现为图中的波动状态。故障位置在12点钟时,由于处于非承载区,保持架与故障位置的接触力大大减小,因此也呈现出近似“正弦”状的运动轨迹。

图12 滚动体质心轨迹Fig.12 The trajectory of the roller centroid

图13 保持架质心轨迹Fig.13 The trajectory of the cage centroid

4.3 轴承零件接触力变化

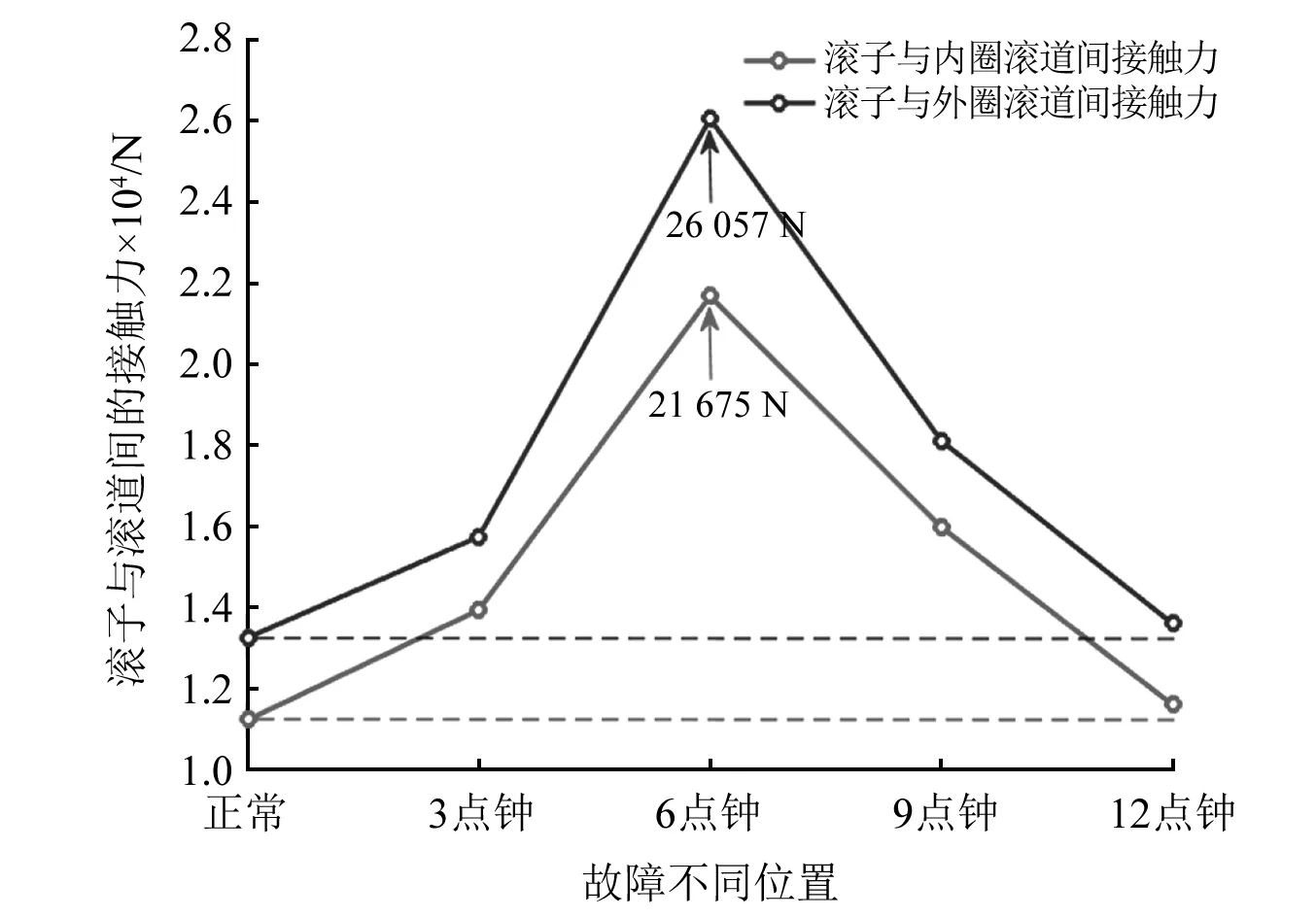

选取轴承零件中某一个滚动体,分析其与内圈、外圈滚道间的接触力变化,如图14所示。

图14 滚子与滚道间接触力Fig.14 The contact force between roller and raceway

由图14可以得到:滚子与内圈、外圈间的接触力变化趋势基本上是一致的,均呈现先增大后减小的趋势;当外圈出现故障时,滚子与内圈、外圈间的接触力均比外圈无故障时的大;在轴箱轴承中外圈是主要承受轮对和车体质量的部件,故滚子与外圈间的接触力要大于滚子与内圈间的接触力;当外圈故障位置位于6点钟时,滚子与内圈、外圈间的接触力最大,且其与滚子和保持架的质心波动量呈现负相关,因为接触力越大,滚子与保持架的运动会更加的平稳,故其质心波动量越小;由此可见,6点钟位置是轴承运行和维护过程中最应该注意的部位,由于该位置受力比较大,在进行轴承故障诊断时应该优先检查该位置是否出现故障;12点钟位置时,轴承零件的波动量最大,因此在采集轴承振动信号时,将加速度传感器安装在12点钟位置可以更加准确测得轴承的真实振动数据。

5 结 论

本文通过Solidworks和ADAMS建立了高速列车轴箱轴承外圈滚道剥离故障动力学模型,在ADAMS中对该模型进行了材料属性的定义、约束和载荷的添加,通过宏命令形式进行了接触力的添加。在高铁轴承综合试验台进行了动力学试验,通过轴承零件转速和故障特征频率,验证了所建模型的有效性。通过模拟外圈滚道多个位置处的剥离故障,来探究轴承内部元件间的动力学响应规律。所得结论如下:

(1) 滚子和保持架质心波动变化趋势是一致的,均随着故障位置的不同而变化,滚子质心的径向运动轨迹呈现“正弦”状,不随外圈滚道损伤位置的不同而变化。

(2) 外圈滚道损伤位于3点钟和9点钟时,保持架质心的径向运动轨迹无规律可循;外圈滚道损伤位于6点钟时,保持架质心的径向运动轨迹呈现近似“正弦”状,滚子和保持架质心的波动量最小,滚子和内圈、外圈滚道间的接触力最大,因此,该位置是轴承受力最集中的部位,在轴承的运行和维护中应该引起重视,在检测轴承故障时应该优先考虑该位置是否有故障。

(3) 外圈滚道损伤位于12点钟时,保持架质心的径向运动轨迹呈现近似“正弦”状,滚子和内圈、外圈滚道间的接触力最小,滚子和保持架质心的波动量最大,因此,在该位置安装传感器可以更加准确的采集到轴承真实的振动数据。

上述研究对于认识轴承外圈产生故障时内部元件的运动规律有着一定的积极作用,同时对轴承的故障诊断、维护保养、数据采集提供了一定的借鉴意义。