硬渗氮保持架断裂分析

王 宇,潘 洁

(瓦房店轴承集团有限公司,辽宁 瓦房店 116300)

1 前言

渗氮工艺广泛用于各种高速传动精密齿轮,高精度机床主轴(如镗杆、磨床主轴),在变向负荷工作条件下要求疲劳强度很高的零件(如高速柴油机曲轴),以及要求变形很小和具有一定抗热、耐蚀能力的耐磨零件。经渗氮处理后,零件能获得极高的表面硬度、良好的耐磨性、耐腐蚀性、高温稳定性和高疲劳强度[1]。对一批某规格深沟球轴承保持架进行渗氮处理后,在现场装配未使用情况下,部分轴承保持架断裂。对该批轴承断裂保持架及未断裂保持架取样检验,分析其断裂原因。

2 保持架检验

待检试样外观形貌:断裂保持架试样见图1,未断裂保持架见图 2。对图 2 中轴承保持架进行取样检验。

图1 断裂保持架

图2 未断裂保持架

2.1 化学成分检测

将试样表面渗氮层打磨掉,采用 ARL4460直读光谱分析仪按 GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对试样进行检测,检测结果见表 1。根据该规格轴承图纸要求,该保持架材料牌号为标准 GB/T 13237—2013《优质碳素结构钢冷轧钢板和钢带》中的 08Al,由表 1 可知该保持架化学成分均符合标准要求。

2.2 硬度检测

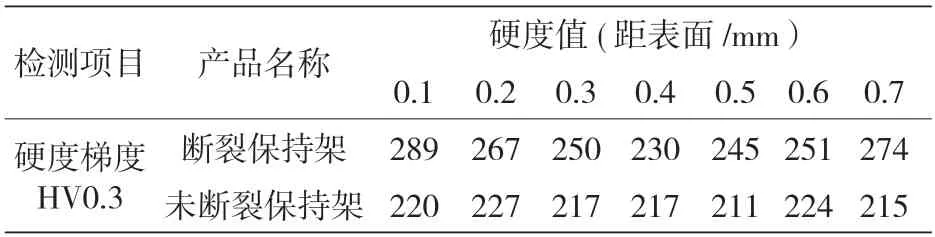

采用KB 30SR-SA型维氏硬度计(检测范围:8~1000HV)对来样进行硬度检验,按GB/T 4340.1—2009《金属材料维氏硬度试验方法》标准检验,结果表明断裂保持架与未断裂保持架硬度有差异,检验结果见表 2。

表2 维氏硬度检测

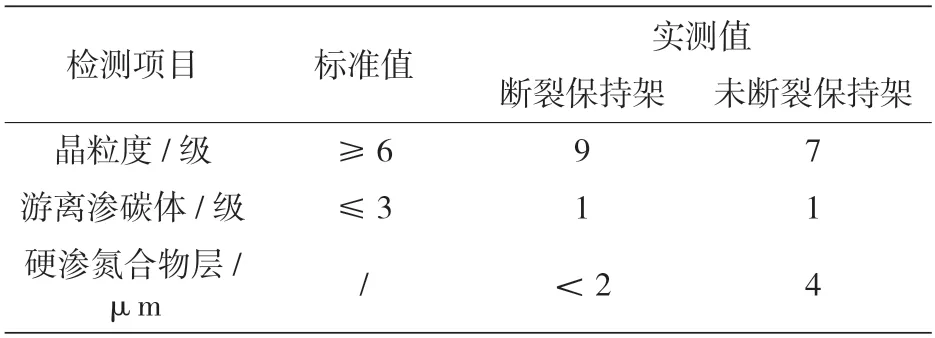

2.3 显微组织

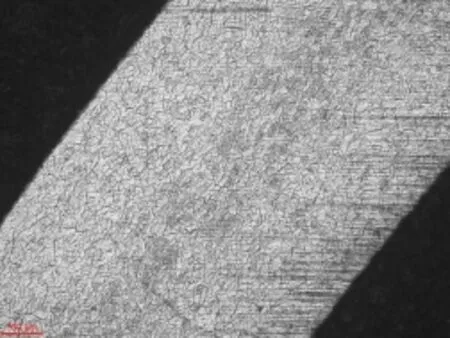

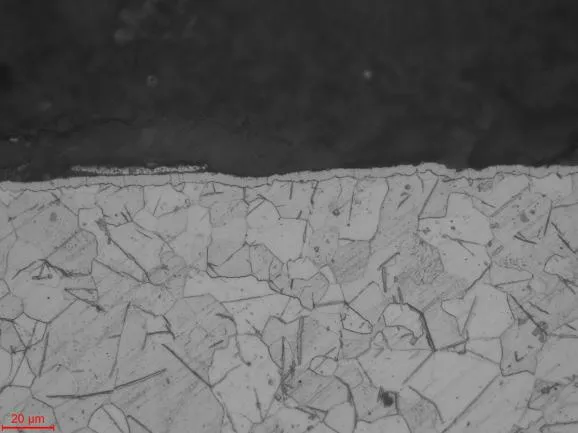

采用 LEICA DMRXE 金相显微镜检验,保持架晶粒度及游离渗碳体均符合 GB/T 13237—2013《优质碳素结构钢冷轧钢板和钢带》标准要求,检测结果见表 3,晶粒度见图 3 和图 4。断裂保持架表面渗氮厚度不均匀且不连续,未断裂保持架表面渗氮层明显优于断裂保持架,渗氮层形貌见图 5 和图 6。

表3 显微组织检测结果

图3 断裂保持架晶粒度×100

图4 未断裂保持架晶粒度×100

图5 断裂保持架表面硬渗氮层×500

图6 未断裂保持架表面硬渗氮层×500

2.4 扫描电镜断口检验及能谱分析

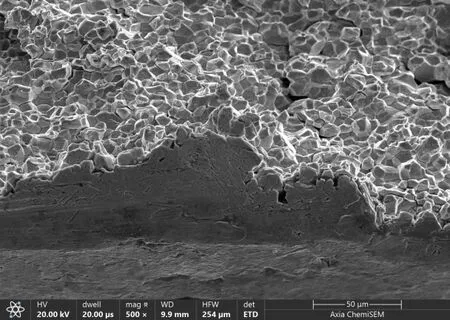

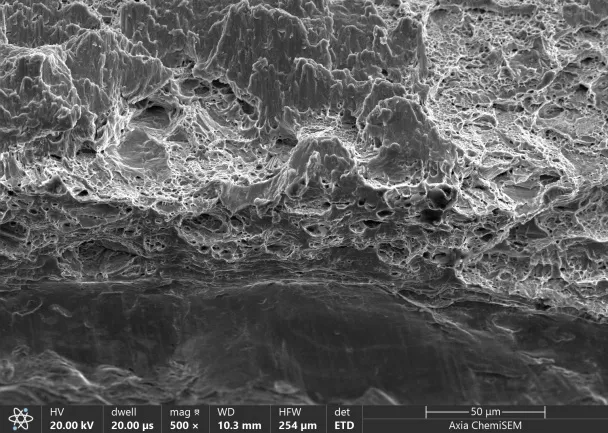

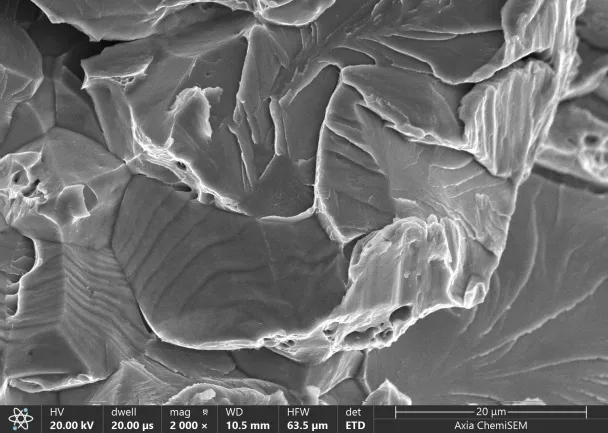

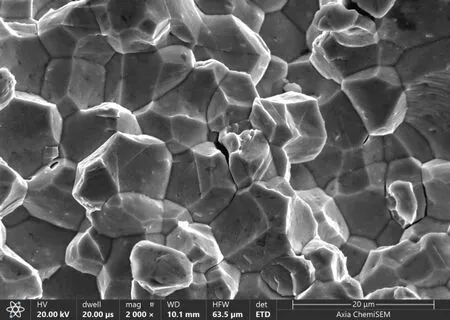

使用 Axia 扫描电镜分析检测,经检验判断,断裂保持架断口为脆性沿晶断口[2][3],人为折断的未断裂保持架断口未见沿晶断口,如图7—10 所示。

图7 断裂保持架断口形貌×500

图8 人为折断的未断裂保持架断口形貌×500

图9 断裂保持架断口形貌×2000

图10 人为折断的未断裂保持架断口形貌×2000

3 分析与讨论

根据保持架断裂形式,结合理化分析,可以确定断裂保持架为脆性沿晶断裂。断裂保持架表面硬渗氮层厚度不均匀且不连续,该保持架硬度与未断裂保持架相比略高。安装时保持架受力造成应力叠加,在渗氮层不连续处最易发生裂纹,从而引起保持架断裂。

4 结束语

该轴承仅在安装条件下保持架严重断裂,发生该失效现象的原因与保持架材料渗氮工艺有关,应严格控制材料渗氮工艺[4][5],保证渗氮层的均匀及连续。