HDC加固震损无腹筋混凝土梁受弯性能试验研究

寇佳亮, 蔡鹏阳, 王 栋, 周 恒

(1. 西安理工大学 土木建筑工程学院,西安 710048;2. 西安理工大学 省部共建西北旱区生态水利国家重点实验室,西安 710048;3. 中国电建集团西北勘测设计研究院有限公司,西安 710065)

近年来,高延性混凝土(high ductile concrete,HDC)材料在国内外有了较大的发展,这也使以此为基础的高延性混凝土加固技术具有更广阔的应用前景。高延性混凝土一方面因其力学性能,适用于各种形式的混凝土结构的维修和加固;另一方面,在加固时无需特别支设模板和相对较低的价格,使其相较于其他加固方法有着较高的性价比。

高延性水泥基复合材料(engineered cementitious composite,ECC)是20世纪90年代由美国密歇根大学Li等[1]提出,根据微观力学和断裂力学的原理,对水泥基材料中纤维、基体及纤维基体界面进行改善而得到的一种高性能混凝土。Zhang等[2]将ECC包裹于普通混凝土梁表面,进行了疲劳试验研究,研究表明,ECC面层的钢筋混凝土梁表现出良好的性能,其承载力、延性都普遍优于素混凝土面层的钢筋混凝土梁。Esmaeeli等[3]采用ECC对砖砌体梁进行了加固,结果表明,ECC材料提高了构件的整体性,较薄面层的ECC也可提高构件的受弯承载力。国内学者也展开了诸多有关ECC的相关研究。邓明科等[4]通过研究HDC加固剪力墙的抗震性能,得出加固后的剪力墙承载力无明显提升,但变形能力和耗能能力得到明显提升。徐世烺等[5]进行了超高韧性水泥基复合材料加固钢筋混凝土梁弯曲控裂试验的研究,研究表明增大了构件正常使用的峰值荷载。邓明科等[6]采用ECC面层加固受损砖砌体墙,研究表明,ECC面层可以提高墙体的抗剪承载力,使砖砌体形成一个整体,改善墙体的破坏模式。张庆元[7]通过研究SMA(shape memory alloy)/ECC加固钢筋混凝土梁的抗弯性能,研究表明ECC明显改善了加固梁的延性,并得出了考虑ECC受拉的抗弯承载力公式。万长胜[8]采用纤维砂浆钢筋网加固法研究了不同配筋率及不同一次和二次受力对加固梁极限承载力的影响,提出了考虑侧向加固钢筋网的抗弯承载力简化公式。李庆华[9]研究了不同配筋率对承载力的影响,建立了承载力力计算模型。

高延性混凝土加固法在提高抗弯承载力以及抗剪承载力上都有着较好的效果,但以往的加固试验多以直接加固试件作为基础,且数量较少,难以从实际工程中出发,得出令人信服的试验规律和理论分析。

基于此,本课题组对19根达到极限承载力的无腹筋混凝土梁进行加固,对其进行梁受弯性能试验,研究不同HDC厚度、纵筋率和配箍率对加固震损混凝土梁抗弯承载能力和变形能力的影响,为实际工程中HDC加固震损混凝土梁提供试验依据。

1 试验概况

1.1 试件设计与制作

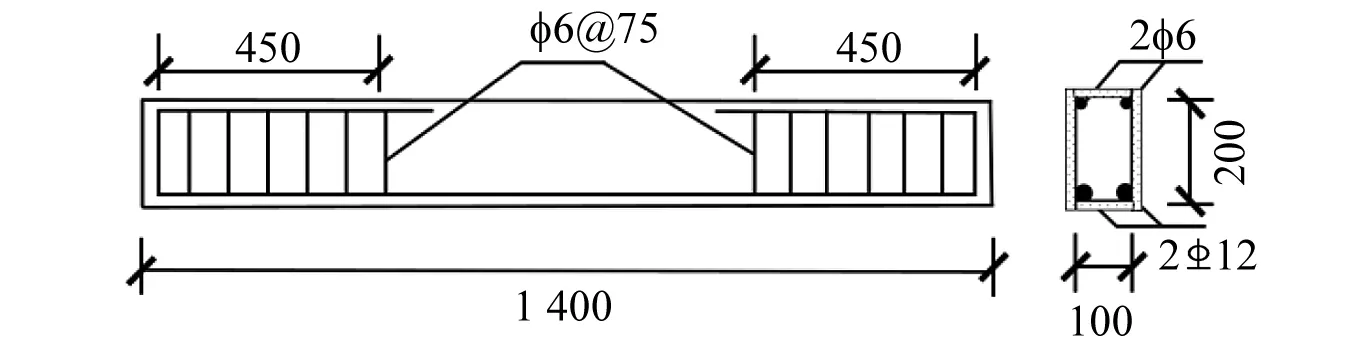

图1 试件截面尺寸及配筋图(mm)Fig.1 Specimen section size and reinforcement diagram (mm)

HDC加固梁共分为3组: 第1组为不加厚试验梁5根,编号为A1~A5,其中A1、A3加固箍筋间距50 mm;A2、A4加固箍筋间距75 mm;A5将保护层完全剥除,用HDC加固至原试件尺寸;第2组为加厚10 mm试验梁7根,编号为B1~B7,其中B1、B3和B5加固箍筋间距50 mm;B2、B4和B6加固箍筋间距75 mm;B7为无腹筋梁直接加固10 mm;第3组为加厚20 mm试验梁7根,编号为C1~C7,其中C1、C3和C5加固箍筋间距50 mm;C2、C4和C6加固箍筋间距75 mm;RC7为无腹筋梁直接加固20 mm。有加固箍筋时,先将梁上部用两根B12钢筋进行搭接,再将箍筋固定其上,如表1所示。

表1 加固方式Tab.1 Reinforcement methods

HDC加固梁的步骤是:首先将梁受损部位凿除并将其表面打毛,加筋,后放入制作好的模板中,用HDC浇筑至设计尺寸。HDC配合比为砂∶水泥∶粉煤灰∶水∶减水剂=0.72∶1∶1∶0.58∶0.03。

1.2 试验设备及加载方式

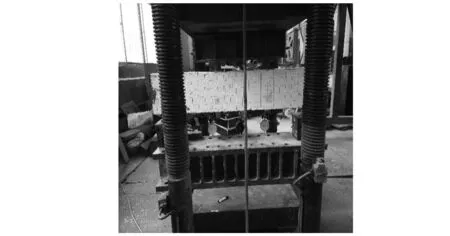

试验采用的加载装置为YAW-5000F液压伺服长柱试验机。试验梁底部和顶部跨中附近放置铰支座,分配梁置于铰支座之上,长柱试验机上压板作用在分配梁上,通过长柱试验机设定的加载程序抬升下压板进行试验加载,装置如图2所示。试验在5 000 kN的液压长柱伺服机上进行,采用两点加载装置。在正式试验之前先进行20 kN的预加载,主要检查试验中所用仪器能否正常运转,当荷载达到20 kN后,采用等速荷载连续加载,加载速度为0.08 kN/s。荷载达到峰值荷载时,采用等速位移继续加载,加载速度为0.2 mm/min,当荷载下降至峰值荷载的80%或变形过大不适宜继续加载时试验结束,停止加载时对应的荷载即为极限荷载,试验加载图如图3所示。

图2 YAW-5000F长柱试验机Fig.2 YAW-5000F Long column testing machine

图3 试验加载图Fig.3 Test loading diagram

2 试验结果及分析

2.1 试验现象

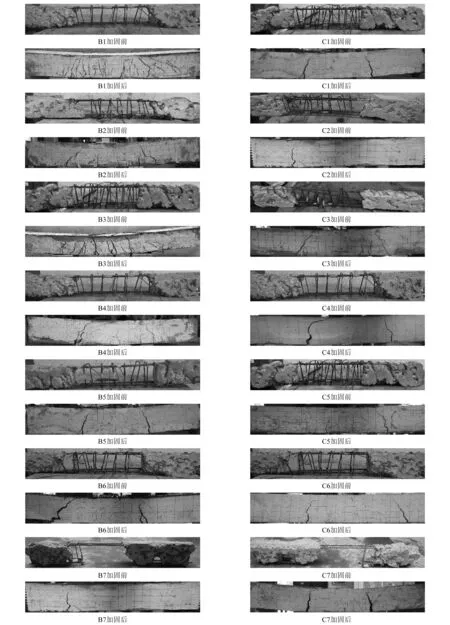

各类型的加固试验梁在加载初期处于线弹性阶段,在裂缝未出现前,荷载-挠度曲线基本呈线性增长,与未加固前的RC梁试验数据基本一致,外观无明显变化。随着荷载的持续增加,加固试验梁上裂缝逐渐出现。由于加固方式不同,试验梁的裂缝发展及最终破坏形态也不尽相同,加固前、破坏后试件对比如图4所示。

2.1.1 无腹筋混凝土梁

无腹筋混凝土梁首次加载属于典型的适筋梁破坏。破坏过程大致相同,仅以第一个梁做简单描述。加载至20.6 kN时,两支座处出现一条长约1 cm的斜裂缝,此时挠度值约为2.02 mm。继续加载至30 kN左右时,支座处的裂缝呈45°角向跨中方向发展。荷载达到35 kN左右时,跨中出现第一条长约2 mm竖向裂缝。随着荷载的继续增加,跨中裂缝逐渐增多,宽度也逐渐增大,支座处的裂缝继续斜上延伸,荷载-挠度曲线呈线性变化,说明此时梁仍属于弹性阶段。当加载至40 kN时,跨中第一条裂缝迅速延伸至11 cm。随着荷载继续增加,跨中初始裂缝继续扩展,裂缝宽度约为1 mm,支座处的斜裂缝斜向上延伸至9 cm。当加载至峰值荷载73.5 kN时,跨中初始裂缝宽度最大,约2 mm,裂缝贯穿至整个梁高3/4,此时挠度约为5 mm。试件继续加载,裂缝进一步向上发展,中和轴不断上移,最后受压区混凝土被压碎,构件破坏,试验停止。破坏时,对比梁挠度约为10 mm,斜裂缝发展不完全,主裂缝为跨中附近垂直裂缝。

总体而言,无腹筋梁均是由于钢筋屈服后,梁上缘受压区混凝土被压碎。

图4 试件破坏形态Fig.4 Test piece failure form

2.1.2 加固梁

所有试验梁完成首次加载试验后对其进行HDC加固,养护完成后进行二次加载试验。

第1组为四面未加厚试验梁,破坏时垂直裂缝为主要裂缝,属于正截面的弯曲破坏。对于试验梁A1,荷载在33 kN时,在跨中距底部5 cm部位出现第一条垂直裂缝,长度约6 cm,梁跨中挠度为1.7 mm。荷载-挠度曲线斜率无明显变化,说明加固梁仍处于稳定阶段,可继续承受荷载。随着荷载继续增加,左右两侧的支座下方有斜裂缝出现,跨中陆续发展出新的垂直裂缝。加载至54.5 kN时,初始裂缝延伸至17 cm,裂缝宽度约0.18 mm,此时可清晰听见纤维撕裂的声音。由于HDC材料和钢筋对加固梁裂缝的约束作用,荷载-挠度曲线的斜率仍较大。当加载至71.7 kN时,跨中较早出现的3条垂直裂缝快速发展成临界裂缝,长度均超过3/4梁高,宽度约为2 mm。加固梁表面出现大量新裂缝,部分与原有裂缝交汇,且明显向上延伸,此时纤维撕裂声更清晰。加载至峰值荷载时,位于支座下方的斜裂缝快速发展,向上延伸至梁顶部,向下与底部贯通,此时加固梁的剪切应力全部由加固箍筋承担。继续加载,荷载-位移曲线几乎为水平直线,主裂缝继续发展的同时,在其周围仍不断有新裂缝出现,试验梁变形非常明显。在加固梁接近破环时,支座附近产生多条水平裂缝,随后与垂直裂缝交汇在一起,在两支座之间形成一个受压区。最后受压区混凝土被压溃,加固梁宣告破坏。A2、A3、A4和A5均为正截面的受弯破环,破坏过程与A1基本类似,仅荷载和挠度不同,此处不再赘述。

第2组为四面加厚10 mm试验梁,破坏时跨中的垂直裂缝和支座处的斜裂缝均有较大发展。对于试验梁B1,初裂荷载为46.2 kN,与第一组试验梁区别不大,初始裂缝在集中力作用点处和跨中均有出现,此时跨中挠度为0.8 mm,比第一组试验梁略小,说明HDC材料增加了试验梁的抗弯刚度。继续加载55 kN左右时,跨中附近出现多条微裂缝,初始垂直裂缝向上延伸至8 cm左右,斜裂缝此时无明显变化。继续加载至70 kN左右时,在支座处与集中力荷载作用点之间的梁腹部出现多条平行的斜裂缝,初始斜裂缝延伸至10 cm左右。加载至90 kN左右时,初始垂直裂缝与梁底部贯通,高度超过3/4梁高,裂缝宽度为1 mm左右。加载至峰值荷载时,斜裂缝将试验梁腹部混凝土分割成多个类似于短柱的混凝土块。梁跨中垂直裂缝迅速扩展,与梁另一侧的裂缝贯通。继续加载,垂直裂缝发展缓慢,两侧的斜裂缝继续发展成为主裂缝之一,最终斜裂缝延伸至集中力作用点处。试验梁破坏时,斜裂缝与垂直裂缝的宽度均较大。B2、B3、B4、B5、B6和B7均为弯剪破坏,破坏过程与B1基本类似,仅荷载和挠度不同,此处不再赘述。

第3组为加厚20 mm试验梁,破坏时主裂缝为支座处的斜裂缝,梁的破坏形式为剪切破坏。对于试验梁C1,荷载在23.2 N左右时,在支座和集中力作用点之间出现第一条斜裂缝,长度为4 cm,此时跨中挠度为0.44 mm,说明第三组试验梁的抗弯刚度比前两组大。继续加载至80 kN左右时,跨中附近开始出现垂直裂缝。斜裂缝向上延伸至9 cm,宽度无明显变化。荷载达到120 kN左右时,初始斜裂缝开始极速发展,向支座处延伸至14 cm长,宽度明显变大,约0.3 mm,且在其周围发展出多条微裂缝。跨中附近出现许多垂直裂缝,原有裂缝宽度无明显变化。继续加载至峰值荷载时,斜裂缝相互交叉贯通,发展成为一个较大的临界斜裂缝,剪压区高度不断减小。接近破坏时,试验梁腹部混凝土被分割压碎,试验梁的变形较前两组不明显。C2、C3、C4、C5、C6和C7均为剪切破坏,破坏过程与C1基本类似,仅荷载和挠度不同,此处不再赘述。

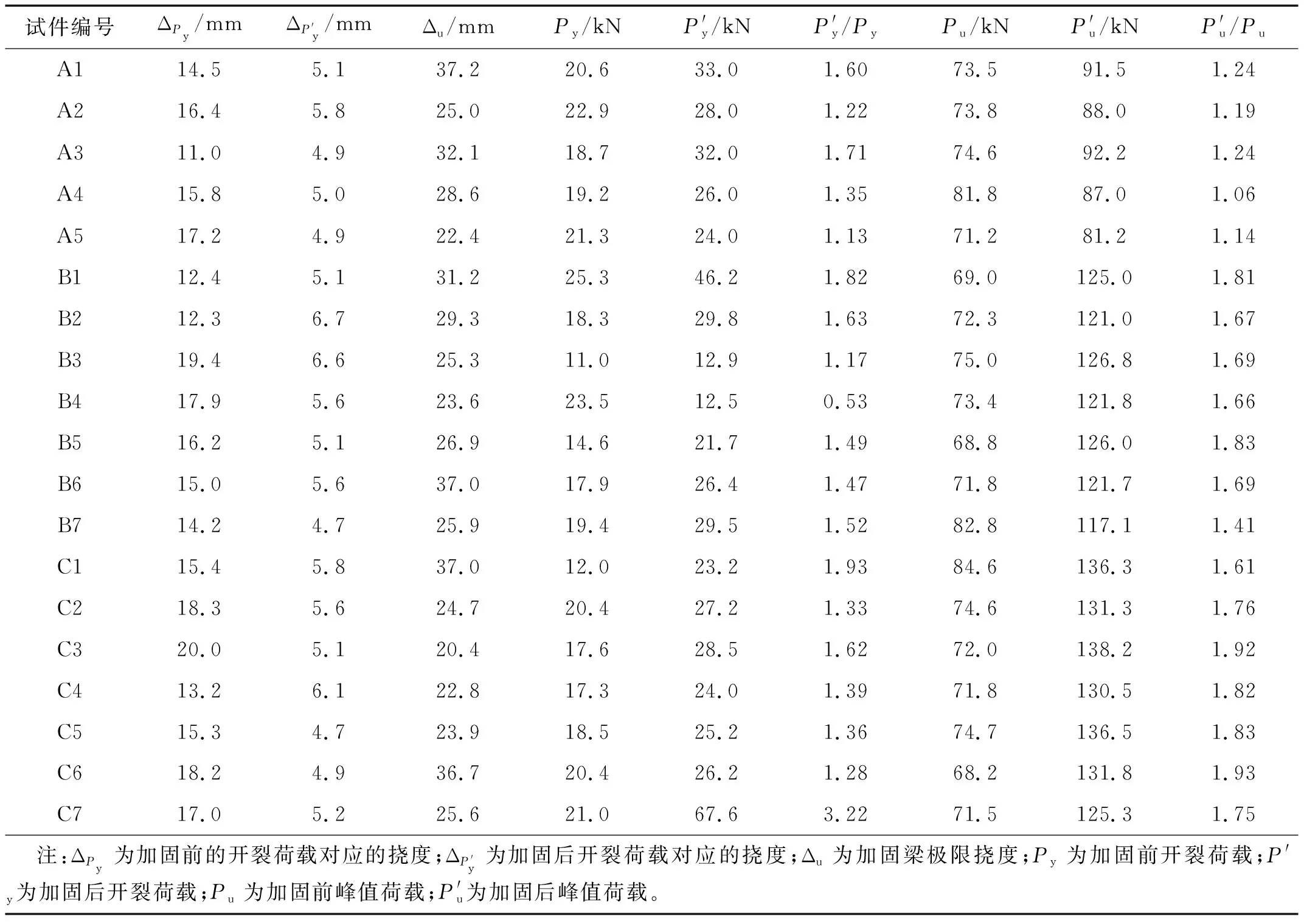

2.2 承载能力分析

所有试验梁加载至极限荷载,加固前后特征荷载比较如表2所示。由表2可知,试验梁加固前开裂荷载基本为20 kN,峰值荷载平均为74 kN,加固混凝土梁的开裂荷载、峰值荷载和变形能力较加固前均有不同程度的提高:A组试验梁相比加固前开裂荷载提高幅度最低为20%,最高为65%,峰值荷载提高幅度最低为11%,最高为25%;B组试验梁相比加固前开裂荷载提高幅度最低为70%,最高为131%,峰值荷载提高幅度最低为60%,最高为74%;C组试验梁相比加固前开裂荷载提高幅度最低为150%,最高为250%,峰值荷载提高幅度最低为72%,最高为89%。

2.3 变形能力分析

HDC加固层对加固梁变形能力影响较大。A、B、C三组试验梁的加固厚度分别为0、10 mm和20 mm,加固梁极限位移提高幅度分别为159%~221%,153%~227%,104%~267%。A组试验梁将原梁保护层凿除替换为HDC后,梁的极限挠度明显提高,说明HDC加固层在加固梁中的作用类似于受拉钢筋。随着加固层厚度增加,梁的极限挠度增加幅度不大,这是因为B、C两组梁承载力提高较多,而纵筋配筋率较小,钢筋在峰值荷载前已屈服。可以推测,加固纵筋配筋率较大的梁,随着加固层厚度增加,梁的变形能力会进一步增加。

同组梁对比,A1、A2为增配箍筋,配筋率分别为1.13%,0.75%,极限挠度分别增加了176%,160%,A5试验梁无增配箍筋,极限挠度提高幅度为159%,表明增配箍筋对梁变形能力影响不大。B1、B2、B7极限挠度提高幅度分别为170%,157%,189%。C1、C2、C79提高幅度分别为124%,147%,177%。

从图5可以看出加固层厚度对变形能力影响显著,加固前试验梁开裂时对应的跨中挠度为1.8 mm,加固后A、B、C组分别提高了53%,29%,47%。达到峰值荷载时,未加固试验梁的挠度为6.1 mm,加固后试验梁的挠度分别提高了141%,149%,180%。

表2 试验结果对比Tab.2 Comparison of test results

图5 荷载-跨中挠度曲线Fig.5 Load-midspan deflection curve

HDC加固混凝土无腹筋梁极限挠度增加有以下原因:

(1) 未加固梁开裂后,拉力主要由钢筋承担,因此钢筋屈服后,承载力迅速下降,变形能力较差;加固梁开裂后,由于HDC应变硬化作用,拉伸应力不会减小,加固层对裂缝的发展仍有一定限制作用。

(2) 未加固梁达到峰值荷载后,受压区混凝土迅速被压碎而破坏,加固梁受压区混凝土被置换为HDC,HDC抗压强度大于原梁受压区混凝土的强度。因此,在达到峰值荷载后,加固梁的承载能力基本保持不变,挠度不断增加,表现出良好的塑性变形能力。

(3) 加固梁的截面尺寸相较于原梁有所增加,整体刚度得到提升,此外加固层类似于一层套筒,限制了内部混凝土裂缝的发展,使加固梁开裂后仍有较好的完整性和较高剩余承载能力,延缓了承载力下降速度,增加了变形能力。

2.4 箍筋应变能力分析

图6为各试验梁荷载-箍筋应变曲线,从图6中曲线可以明显看出,在斜裂缝出现之前,试验梁的箍筋应变很小均不超过100,表明在未出现斜裂缝之前,箍筋没有开始发挥作用,剪力全部由加固混凝土承担。随着荷载的增加,特别是在裂缝出现之后,箍筋开始发挥抗剪作用,曲线出现第一个转折点,对应的荷载分别是A1约为33 kN,A4约为26 kN,B1约为25.3 kN,B4约为12.5 kN,C1约为23.2 kN,C4约为24 kN。同组横向对比,A1相较于A4提高了7 kN,B1相较于B4提高了12.8 kN,C1相较于C4反而降低了0.8 kN。

图6 荷载-箍筋应变Fig.6 Load-stirrup strain

总体来说,开裂荷载离散性较大,但除了C4梁以外,均较加固前有一定的提升。这是因为试验梁在加固前的凿毛处理很难做到统一,这反而是影响开裂荷载的关键因数之一。应变曲线出现拐点后,A组加固梁应变增长较快,C组加固梁增长较慢,这可能是A组与C组试验梁加固梁加固厚度不同,开裂后刚度迅速降低,而C组试验梁开裂后仍有较大的刚度。对比三组试验梁箍筋间距对其影响,如试验梁A1、A3与A2、A4箍筋在变形阶段和屈服阶段对应的荷载基本一致,说明箍筋间距对试验梁屈服荷载影响不大。

3 影响加固试验梁承载力的因素

3.1 加固层厚度的影响

由表2可以明显的看出,加固层厚度越大,承载力提高幅度越大。总体来看,第2组与第3组加固试验梁的加固效果明显明显优于第1组加固试验梁。荷载提高与加固层厚度不成正比,加固厚度大于10 mm后,加固幅度有减小的趋势。钢筋混凝土梁裂缝的出现与发展均是由混凝土的抗拉强度决定的,对于加固后的试验梁,加固层的HDC对裂缝的出现起控制作用。加固层HDC在加载过程中与原梁混凝土共同受力,原梁混凝土抗拉强度较低,可以忽略不计,荷载主要由HDC承担,加固层的厚度对承载力的影响较大。一方面由于加固层厚度越大,相当于在一定程度上增加了试验梁的截面有效高度,加固层HDC抗拉强度和抗压强度也越大,进而提高了试验梁的抗弯承载力。然而由于原梁混凝土的强度较低,随着加固层厚度的提高,内部旧混凝土先于外部新混凝土开裂破坏,HDC强度不能完全发挥出来,制约着加固梁承载力提高幅度。另一方面,试验梁加固厚度明显增加了结构自质量,减少了结构的有效使用面积。本次试验中加固厚度从10 mm增加到20 mm,自质量增加35%左右,而承载力仅提高约12%,相对于加固10 mm的试验梁承载力提高不明显。因此,加固层为10 mm时,在不明显增加自质量的同时又能较大幅度提高承载力

3.2 箍筋间距的影响

加固箍筋在试验梁受弯破坏的主要贡献是:当斜裂缝穿过时,加固箍筋开始承担剪应力;加固箍筋有效的限制了裂缝的发展,使裂缝两侧混凝土产生咬合力。加固箍筋的间距越小,承载力越大,且对承载力的影响随加固层厚度增加而有所增加。对比同组试验梁,加固箍筋对A组试验梁承载力的提升影响较小,箍筋间距50 mm仅比不加箍筋的峰值荷载提高了12%;只有随着加固层厚度的增加,加固箍筋对其承载力影响变大,C组试验梁提高了17%。这是由于加固层较薄时,加固层的HDC承担的剪力较小,箍筋承担大部分剪力并很快屈服,此时箍筋间距对承载力提升的贡献较小。随着加固层厚度增加,箍筋与HDC共同承担剪力,且箍筋与HDC的咬合力也随箍筋间距减小而增大,因此厚度越大,箍筋间距对承载力贡献越明显

4 加固梁抗弯承载力计算

4.1 HDC材料本构模型

HDC加固混凝土无腹筋梁正截面承载力计算的假定与普通钢筋混凝土梁相似,主要区别是加固梁开裂后,PVA纤维在开裂面桥连作用,可以承担一部分的拉应力,故加固梁截面受拉取可以考虑纤维承受部分拉应力。由于纤维和细集料的掺入,HDC材料的本构模型较普通混凝土有明显变化。

(1) HDC受压本构模型

本文采用李艳等[10]提出的受压时的应力-应变本构模型,曲线上升段和下降段的表达式为

(1)

式中:fh为HDC轴心抗压强度,本试验实测值为53 MPa;εh0为HDC峰值压应变,本试验实测值为6.93×10-3;A,A1表达式分别为

(2)

式中:E0为HDC受压初始切线模量,取值为18.5 GPa;Eg为峰值点割线模量,按式(3)计算;Vf为纤维体积掺量,本文为2%。

(3)

上述数据代入式(1)~式(3),得出相应的受压应力-应变计算模型

(4)

(2) HDC受拉本构模型

对于掺加PVA纤维的HDC,单轴受拉时表现出明显的应变硬化现象,为方便计算,受拉本构模型采用双线模型,本构关系为

(5)

Eh=(σtu-σtc)/εtu-εtc

(6)

式中:σtc为受拉初裂强度;εtc为受拉初裂应变;σtu为极限拉应变;εtu为极限压应变;Et为HDC初始弹性模量,取9.9 GPa;Eh为HDC应变硬化弹性模量,按文献[11]取为21.5 MPa。

4.2 钢筋的本构模型

受拉钢筋均为有明显屈服平台的热轧钢筋,其应力-应变关系模型采用理想弹塑性模型,表达式为

(7)

式中:σs为钢筋应力;εs为钢筋应变;Es为钢筋弹性模量;fy为钢筋屈服强度;εy为钢筋屈服应变。

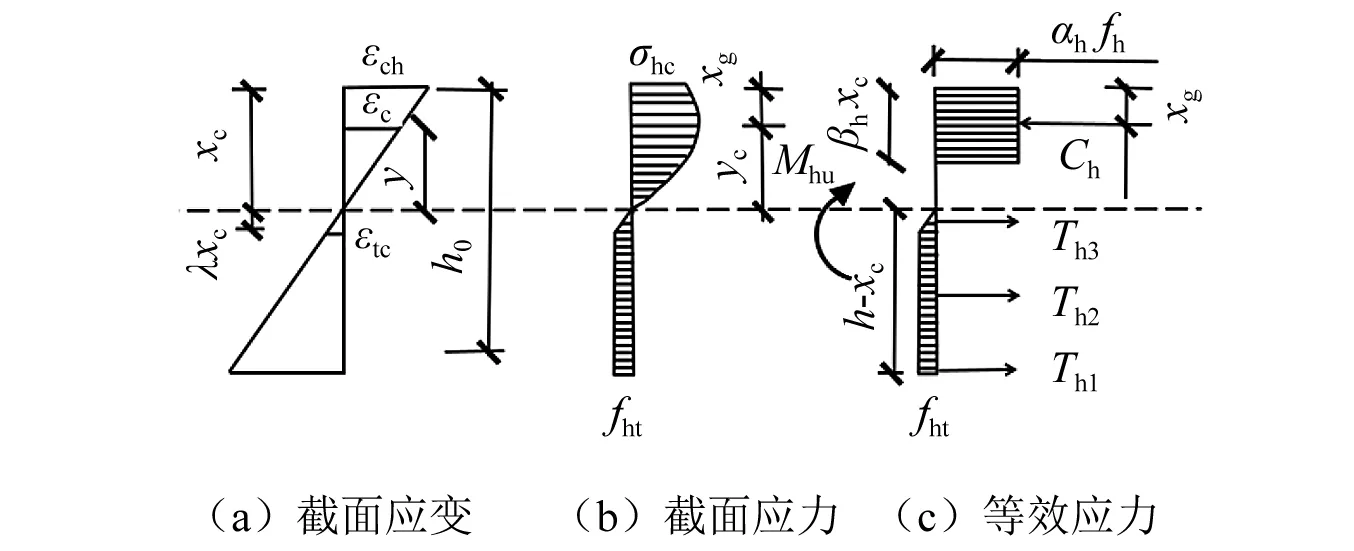

4.3 HDC加固梁受压区等效矩形应力图形

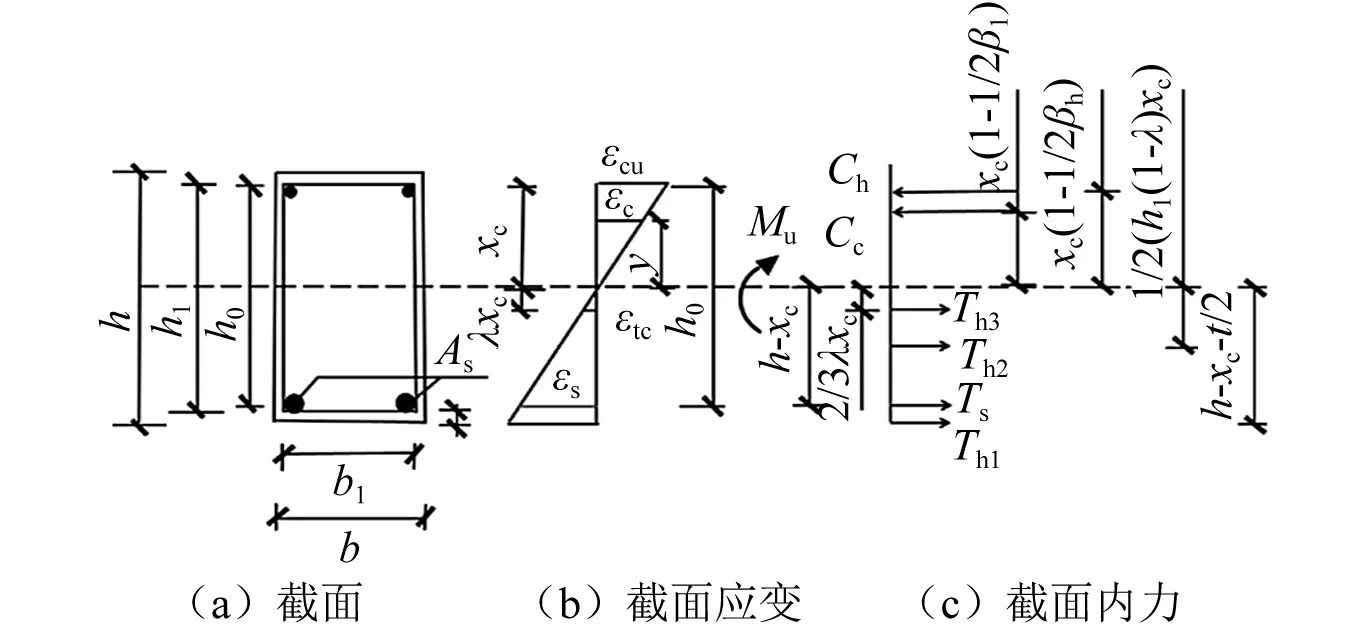

HDC加固梁的正截面应力-应变分布如图7所示,由于受压区的压应力分布为曲线,为方便计算,将受压区HDC的压应力曲线等效为一个矩形应力图形,等效原则如下:

(1) HDC压应力合力Ch相等,即

(8)

(2) 压应力合力的作用点位置yc不变,即

(9)

等效矩形应力图的形心位置为

(10)

式中:βh为HDC等效矩形应力图高度x与曲线应力图形高度xc的比值。

联立式(9),式(10)可求得βh

(11)

根据图7几何关系不难得出,距中性轴距离为y的HDC截面处的应变εc(y)为

(12)

式中:εch为普通混凝土受压区边缘的极限压应变,本文按文献[12]取值为0.003 3。利用式(12)对式(11)进行换元可得

(13)

由式(8)可求出αh

辛娜拿着手机,辛娜洗澡都要带着手机,手机成了隶属于身体的一部分,机不离身手不离机,尤其在她的事业风生水起的现在。辛娜并不配合,既然停课时间长了,不如休学。于是她说,老夫老妻了,就不要上课了吧。

(14)

同理用式(12)对式(14)进行换元得

(15)

将HDC本构方程式(4)分别代入式(13)和式(15)可得出受压区等效矩形应力图形系数

(16)

图7 HDC正截面应力、应变分布Fig.7 Stress and strain profiles in normal section of HDC

4.4 基本假定

为方便计算,分析正截面受弯承载力时基本假定如下:

(1) 沿梁截面高度的平均应变分布符合平截面假定,即截面平均应变沿高度呈线性分布。

(2) 所有试件破坏过程均未出现HDC加固层与原混凝土的剥离破坏,故可以假定加固梁形成HDC与原混凝土形成整体,不考虑两者之间的滑移。

(3) 纵向受拉钢筋与HDC间无滑移。

(4) 截面受拉区的拉应力由HDC和纵向钢筋共同承担,不考虑普通混凝土的拉力;受拉本构模型采用上节所述模型,其界面受拉应力分布见图7。

4.5 HDC加固梁受弯承载力计算

4.5.1 HDC截面应力分布

HDC加固梁应变分布如图7(a)所示。为简化计算,受压区的HDC按上节求出的等效矩形系数,将受压应力曲线图形图7(b)等效成受压矩形应力图形图7(c)。受拉区应力采用部分弹性(靠近中性轴附近)、部分塑性分布。

图中:λ=εtc/εch;εtc为HDC峰值拉应变;b,h分别为加固梁截面的宽度和高度;b1,h1分别为普通混凝土梁截面分宽度和高度;t为加固层HDC厚度;Th1为受拉区底部HDC层的总拉力;Th2为受拉区侧面HDC处于塑性段的总拉力;Th3为受拉区侧面HDC处于弹性段的总拉力;Ch为HDC在受压区应力合力。

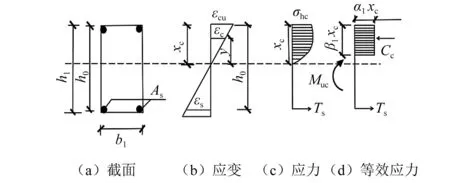

4.5.2 普通混凝土截面应力分布

按GB 50010—2010《混凝土结构设计规范》将受压区普通混凝土的应力图形等效成矩形应力图形,其等效系数按照GB 50010—2010《混凝土结构设计规范》选取,RC梁中普通混凝土的截面应力分布如图8所示。图中:b1为普通混凝土截面宽度;h0为截面的有效高度;C为普通混凝土压应力的总和;Ts为钢筋拉力总和。

图8 普通混凝土正截面应力-应变分布Fig.8 Concrete stress and strain on normal section

4.5.3 HDC加固梁正截面受弯承载力分析

由基本假定,加固梁破坏时HDC与原混凝土之间没有发生相对滑移,故梁截面的内力可简单将HDC所受的内力与普通混凝土之间的内力进行叠加获取,且在同一截面处,HDC应变与普通混凝土的应变相等,即εc(y)=εc′(y),如图9(b)、图9(c)所示。HDC加固梁的截面尺寸如图9(a)所示,截面应变关系如图9(b)所示。

由图9(c)可得截面各合力为

Cc=α1fcβ1xcb1

(17)

Ch=αhfhβhxc2t

(18)

Ts=Asfy

(19)

Th1=fhtbt

(20)

式中,b=b1+2t,无侧向加固层时,b=b1。

Th2=2fht(h1-xc-λxc)

(21)

Th3=hhtλxct

(22)

图9 HDC加固梁正截面合力及应变分布图Fig.9 Internal forces and profiles on cross section of HDC reinforced beam

根据截面的静力平衡状态,可建立两个静力平衡方程

ΣX=0,Cc+Ch=Ts+Th1+Th2+Th3

(23)

(24)

将式(17)~式(22)代入式(24)、式(25)可得

ΣX=0,α1fcβ1xcb1+αhfhβhxc2t=

Asfy+fhtbt+2fht(h1-xc-λxc)+hhtλxct

(25)

(26)

式中,α1,β1,αh,βh,fc,fht,fh,As,fy,h,h0,b,t,λ均已知,只有中和轴至受压区边缘的距离xc未知,由式(25)可求出xc

(27)

将xc代入式(26)即可求得HDC加固梁的弯矩计算值。对于无侧边加固的RC梁,令Th1=0,则式(23)、式(24)可退化为

ΣX=0,Cc+Ch=Ts+Th2+Th3

(28)

(29)

由式(28)、式(29)可计算无侧边加固梁受弯承载力。

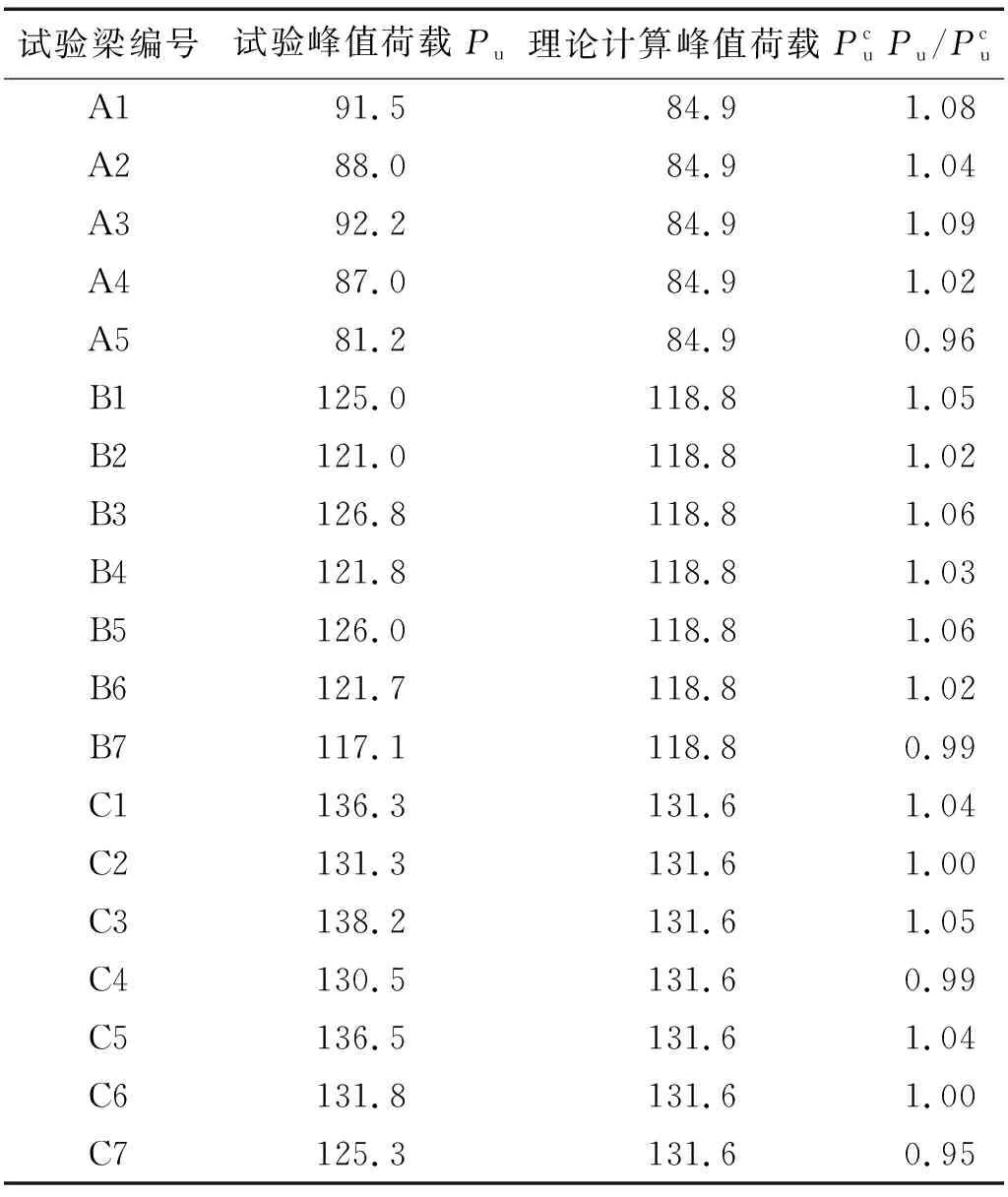

4.6 试验值与计算值的对比

用上述公式计算结果与本次试验结果进行对比,比较结果如表3所示。

表3 计算值与试验值对比Tab.3 Comparisons between calculated and experimental values

由表2可知。计算值与试验值的误差基本在5%以内,二者符合较好,推导出来的HDC加固梁抗弯承载力真实可靠。

5 结 论

(1) 由于三组试验梁加固量不同,其破坏形态也不同。主要表现为A组试验梁加固厚度不足,导致抗拉强度不足,而发生弯曲破坏。B组和C组试验梁加固层有足够的抗拉强度和裂缝约束能力,而发生斜截面剪切破坏。说明该加固方式改善了其脆性破坏模式。

(2) 开裂荷载提高幅度为20%~250%,峰值荷载提高幅度为11%~89%。加固层厚度及加固配箍率越大,承载力的提高幅度越大。随着加固量的提高,提高幅度有降低趋势。

(3) 根据对梁达到初裂荷载和峰值荷载时挠度大小与原梁对比判断,A、B、C三组的抗弯刚度均有所提高,抗弯刚度提高幅度与加固层厚度和配箍率有关,加固层厚度和配箍率越大,抗弯刚度增加越大。

(4) 参考高性能混凝土抗弯承载力计算方法,提出HDC加固梁抗弯承载力计算模型,考虑了HDC抗拉能力对承载力的贡献,计算结果与试验值对比较为吻合。