热塑性聚酰胺弹性体改性EVA复合发泡材料的制备及性能表征

李素圆,刘会鹏,龚 舜,黄国桃,李玉才,吴 鑫,邓建平∗,潘 凯∗∗

(1.北京化工大学材料科学与工程学院,北京 100029;2.德州市鑫华润科技股份有限公司,山东 德州 253000)

0 前言

聚合物发泡材料是一种由聚合物和气体分子组成的气固两相复合材料[1‑5],具有质轻、比强度高、隔音隔热性能好以及吸收冲击载荷性好等特点[6‑9]。其中,EVA发泡材料凭借无毒、质轻以及柔韧性好等优点,广泛应用于鞋中底[10‑12],但其耐老化性能、耐曲挠性能、弹性及耐磨性较差,这在一定程度上限制了它的使用[13]。将功能材料加入EVA中对其进行共混改性是提高EVA发泡材料综合性能的有效策略[14‑17]。

TPAE是由聚酰胺硬段和聚醚或聚酯软段组成的线形嵌段共聚物,具有低密度、高回弹、抗冲击、耐低温等优异性能,已被应用于医疗手术管、汽车零部件、运动器材装备和电子工业包装等高端工业领域[18‑22]。随着社会经济的发展,传统的发泡鞋材如EVA、聚氯乙烯(PVC)、聚乙烯(PE)等存在着弹性较差、硬度较高等缺点,已不能满足人们对鞋类制品的更高要求,而性能优异的TPAE正逐渐成为鞋材行业关注的焦点。但TPAE的合成技术门槛较高,目前该产品被法国阿科玛、德国赢创、日本宇部兴产等国外化工巨头所垄断,价格昂贵,大大限制了其在鞋材行业的应用。

物理超临界发泡法是现阶段制备TPAE整体发泡材料较有效的加工方法,但该方法对设备要求较高[26],且成型步骤繁琐,导致制备TPAE发泡材料需要更高的成本。而采用成本低且可连续生产的化学发泡工艺,由于常规TPAE多为线形分子,柔顺性好,发泡温度下TPAE的熔体流动速率较高,熔体黏度较低,这导致其在加工过程中容易出现塌陷和粘模的现象,加工难度大。

为了改善EVA发泡材料硬度较高、回弹性较低的缺点,并解决TPAE加工困难且成本高等问题,本文提出了将EVA与TPAE共混的策略。TPAE的加入可以赋予EVA发泡材料更好的力学性能,而EVA作为发泡基体不仅可以有效降低成本,还可以解决TPAE难以进行化学发泡的难题。基于此,本文以EVA作为发泡基底,加入与EVA硬度相似的TPAE,通过化学发泡的方法制备得到EVA/TPAE复合发泡材料,重点探究了不同发泡剂用量和TPAE添加量对EVA/TPAE复合发泡材料相关性能的影响,为EVA/TPAE复合发泡材料的制备及性能改善提供了参考。

1 实验部分

1.1 主要原料

EVA,7470M(VA含量26%),中国台湾塑料工业股份有限公司;

TPAE,PEBAX 3533,法国阿科玛公司;

偶氮二甲酰胺(AC),工业级,上海皓鸿生物医药科技有限公司;

发泡助剂,工业级,衢州润东化工有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ‑36,威海新元化工机械有限公司;

开炼机,XK‑560,青岛信本科技有限公司;

EVA射出发泡成型机,EK3‑4,晋江新凯嘉机器有限公司;

场发射扫描电子显微镜(SEM),S‑4800,株式会社日立制作所;

比重天平试验机,ADVENTURERTM系列,东莞市恒宇仪器有限公司;

肖氏硬度计,LX‑C,深圳市三测精密量仪有限公司;

泡沫塑料落球回弹测定仪,BLD‑HF52,东莞市博莱德仪器设备有限公司;

万能拉力机,TL‑005A,上海益环仪器科技有限公司。

1.3 样品制备

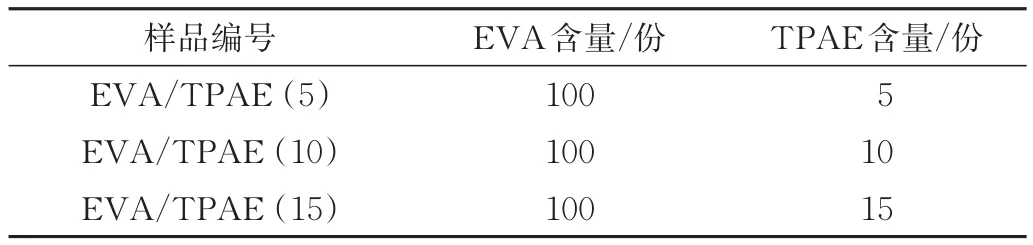

EVA/TPAE共混物的制备:将EVA及TPAE加入双螺杆挤出机中进行共混,用量如表1所示;双螺杆挤出机8个温区的温度分别设置为175、180、185、190、200、200、195、190 ℃,螺杆转速为80~100 r/min;水下切粒,出料,制得EVA/TPAE共混物,命名为EVA/TPAE(X),其中X表示100份EVA中TPAE添加的份数;

表1 EVA/TPAE共混物配方表Tab.1 Formulation of EVA/TPAE blends

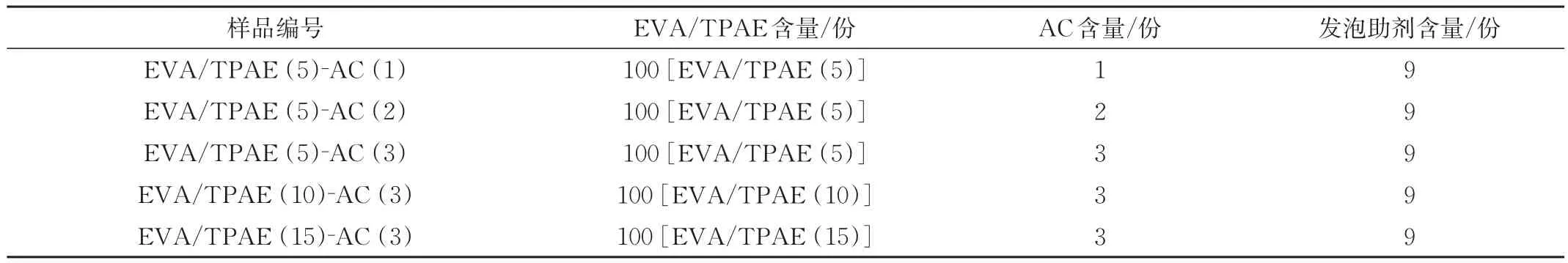

EVA/TPAE复合发泡材料的制备:将上述EVA/TPAE共混物与发泡剂及发泡助剂通过开炼机进行共混,用量如表2所示;开炼机的温度设置为70℃;将混合均匀的物料打成1 cm左右的片状,即得发泡初坯;称取200 g发泡初坯,放入预热好的模具中,在170℃、11 MPa下保持600 s后开模,制得EVA/TPAE复合发泡材料,命名为EVA/TPAE(X)‑AC(Y),其中X表示100份EVA中TPAE添加的份数,Y表示100份EVA/TPAE共混物中发泡剂的用量。

表2 EVA/TPAE复合发泡材料配方表Tab.2 Formulation of EVA/TPAE foaming composites

1.4 性能测试与结构表征

密度测试:按照GB/T 533—2008进行测试,通过比重计算得到泡沫试样的密度(ρf);

发泡倍率计算:用式(1)计算EVA/TPAE复合发泡材料的发泡倍率:

式中 Φ——发泡倍率

ρs——发泡前固体试样的密度

ρf——复合发泡材料泡沫试样的密度

SEM测试:将样品经液氮脆断后,用SEM观察断面的孔结构,得到SEM照片;

孔密度计算:用式(2)计算EVA/TPAE复合发泡材料的孔密度(Nc);

式中 Nc——EVA/TPAE复合发泡材料的孔密度,个/cm3

n——计算区域中的泡孔数量,个

A——计算区域的面积,cm2

Φ——发泡倍率

Di——第i个泡孔的直径,µm

N——泡孔数量,个

硬度测试:按照HG/T 2489—2007进行测试,重复5次;

回弹性测试:按照GB/T 10652—2001进行测试,重复12次;

拉伸强度测试:按照GB/T 6344—2008进行测试,拉伸夹具的移动速率为250 mm/min;

断裂伸长率测试:在拉伸强度测试过程中,测量拉伸夹具的初始距离与拉伸样条断裂时拉伸夹具的距离,后者与前者的比值即为断裂伸长率;

裤形撕裂强度测试:按照GB/T 529—2008进行测试,裤形撕裂夹具的移动速率为100 mm/min。

2 结果与讨论

发泡剂用量显著影响发泡材料的性能,通过构建EVA/TPAE(5)‑AC(Y)复合发泡体系,本文首先探究了发泡剂用量对该体系发泡材料性能的影响,确定了最佳发泡剂用量。在最佳发泡剂用量下,进一步探究了TPAE的添加量对EVA/TPAE复合发泡体系的影响。

2.1 发泡剂用量对EVA/TPAE复合发泡体系的影响

2.1.1 泡孔分析

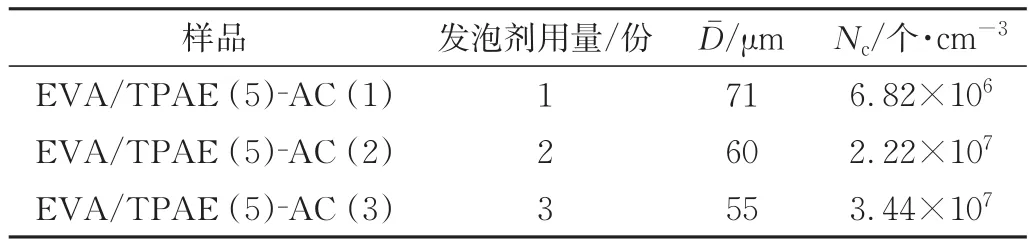

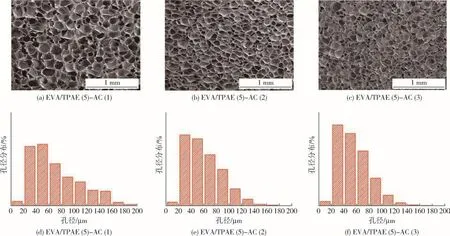

不同发泡剂用量下制备EVA/TPAE(5)‑AC(Y)的SEM照片及孔径分布如图1(a)~(f)所示。由图可知,随着发泡剂用量的增加,EVA/TPAE(5)‑AC(Y)的泡孔壁逐渐变薄,泡孔更加致密。如表3所示,当发泡剂用量由1份增加到3份时,EVA/TPAE(5)‑AC(Y)的泡孔平均直径由71 μm减小至55 μm,孔密度由6.82×106个/cm3增加至3.44×107个/cm3。

表3 EVA/TPAE(5)⁃AC(Y)的平均泡孔直径与孔密度Tab.3 Average cell diameter and cell density of EVA/TPAE(5)‑AC(Y)

图1 EVA/TPAE(5)‑AC(Y)的SEM照片及孔径分布图Fig.1 SEM and cell sizes distribution diagrams of EVA/TPAE(5)‑AC(Y)

EVA/TPAE(5)‑AC(Y)的密度和发泡倍率随发泡剂用量的变化趋势如图2所示。与EVA/TPAE(0)‑AC(Y)相比,添加5份的TPAE后,发泡材料的密度下降,发泡倍率有明显提升。这是因为在EVA/TPAE(5)‑AC(Y)体系中存在EVA、聚酰胺硬软和聚醚软段3相,各相之间的相界面处容易促使气泡核的形成,气泡核数量的增加进一步提升了泡孔数量,最终使得EVA/TPAE(5)‑AC(Y)具有更小的密度和更高的发泡倍率。此外,研究结果表明发泡材料的密度与发泡剂用量呈负相关,发泡倍率与发泡剂用量呈正相关。这是因为发泡剂用量越高,体系发泡越完全,使得发泡材料的密度更小以及发泡倍率更高。

图2 EVA/TPAE(5)‑AC(Y)的密度及发泡倍率变化曲线Fig.2 Density and expansion ratio curve of EVA/TPAE(5)‑AC(Y)

2.1.2 弹性性能

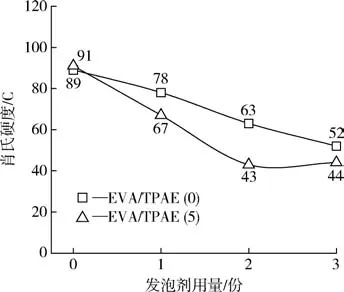

图3是EVA/TPAE(5)‑AC(Y)的肖氏硬度变化曲线。如图所示,随着发泡剂用量的增加,EVA/TPAE(5)‑AC(Y)的硬度从91 C降低到了43 C,这是因为发泡剂用量增加时,材料发泡更加完全,泡孔数量增加,导致发泡材料更加柔软。需要注意的是当发泡剂用量到达2份后,材料的硬度不再随着发泡剂用量的增加而降低。此外,由图可知,在相同的发泡剂用量下,EVA/TPAE(5)‑AC(Y)的硬度均小于未添加TPAE的EVA/TPAE(0)‑AC(Y)发泡材料,这是因为EVA/TPAE(5)‑AC(Y)体系更易发生气泡成核从而导致体系泡孔数量更多,材料更加柔软,硬度降低。这与上述密度及发泡倍率的变化规律原因相同,由此可见,添加TPAE能够起到降低EVA发泡材料硬度的作用。

图3 EVA/TPAE(5)‑AC(Y)的硬度变化曲线Fig.3 Hardness curve of EVA/TPAE(5)‑AC(Y)

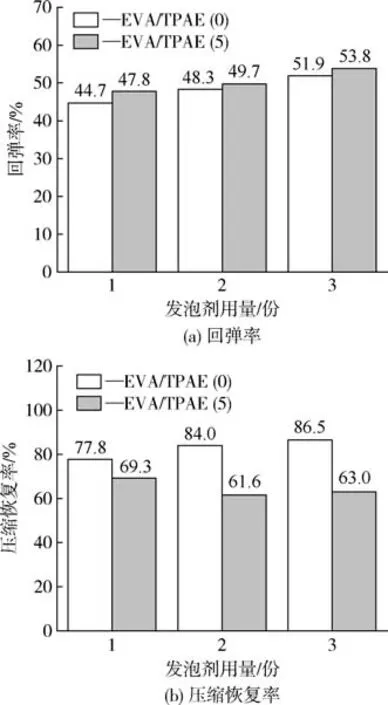

图4是EVA/TPAE(5)‑AC(Y)的回弹性能及压缩恢复性能柱状图。如图所示,EVA/TPAE(5)‑AC(Y)的回弹性与发泡剂用量呈正相关。这是因为发泡越完全,泡孔数量越多,泡孔壁越薄,进而降低了泡孔壁的比例,使得材料能够储存更多的气体,在受到冲击时可以更好地起到缓冲作用,在测试过程中表现出了良好的回弹特性。需要注意的是,虽然TPAE的加入能够提升发泡材料的回弹性能,使回弹率增加了2.9%~6.9%。但是,EVA/TPAE(5)‑AC(Y)的压缩恢复率相比于 EVA/TPAE(0)‑AC(Y)下降了10.9%~27.2%。另外,实验结果表明,EVA/TPAE(0)‑AC(Y)的压缩恢复率与发泡剂用量呈正相关,而EVA/TPAE(5)‑AC(Y)的压缩恢复率则随着发泡剂用量的增加出现降低的趋势。这可能是因为压缩恢复率与发泡材料的发泡程度及泡孔壁厚度有关,发泡程度越大,泡孔越丰富,有利于发泡材料在抵抗外力压缩时产生弹性形变,但发泡程度越大,泡孔壁越薄,较薄的泡孔壁受到外力压缩时发生不可逆形变,这对发泡材料的压缩恢复性能产生不利影响。针对这一现象出现的具体原因,仍需要进一步探究。

图4 EVA/TPAE(5)‑AC(Y)的回弹性能及压缩恢复性能柱状图Fig.4 Histogram of resilience and compression recovery performance of EVA/TPAE(5)‑AC(Y)

2.1.3 力学性能

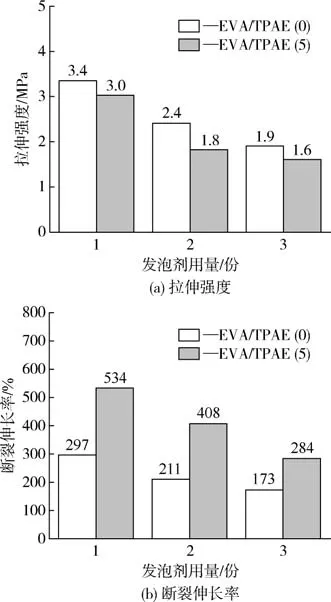

图5展示了EVA/TPAE(5)‑AC(Y)的拉伸强度及断裂伸长率的柱状图。从图中可以发现,随着发泡剂用量从1份增加到3份,EVA/TPAE(5)‑AC(Y)复合发泡材料的拉伸强度由3.0 MPa降低到1.6 MPa。尽管拉伸强度降低,但是材料的韧性有了改善。EVA/TPAE(5)‑AC(Y)的断裂伸长率与EVA/TPAE(0)‑AC(Y)相比提升了64.2%~93.4%,提升幅度随着发泡剂用量的增加而下降。优异的韧性使得EVA/TPAE复合发泡材料在软的鞋中底中具有良好的应用前景。

图5 EVA/TPAE(5)‑AC(Y)的拉伸强度及断裂伸长率柱状图Fig.5 Histogram of tensile strength and elongation at break of EVA/TPAE(5)‑AC(Y)

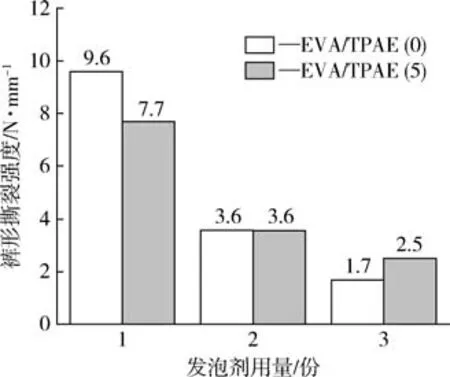

图6为EVA/TPAE(5)‑AC(Y)的裤形撕裂强度柱状图。由图可知,发泡剂用量对EVA/TPAE(5)‑AC(Y)的裤形撕裂强度影响显著。具体来讲,EVA/TPAE(5)‑AC(1)的裤形撕裂强度与EVA/TPAE(0)‑AC(1)相比下降了19.8%;当发泡剂用量为2份时,两者的裤形撕裂强度相同;EVA/TPAE(5)‑AC(3)的裤形撕裂强度明显优于EVA/TPAE(0)‑AC(3),增加了47.1%。

图6 EVA/TPAE(5)‑AC(Y)的裤形撕裂强度柱状图Fig.6 Histogram of pants tear strength of EVA/TPAE(5)‑AC(Y)

2.2 TPAE添加量对EVA/TPAE体系的影响

基于对发泡剂用量的探究,在满足发泡鞋材对发泡材料的力学性能要求的情况下结合目前发泡鞋材对“轻”、“弹”、“软”的追求以及对发泡材料综合性能进行考量,我们选定添加3份发泡剂的EVA/TPAE复合发泡体系为发泡剂的最佳用量体系,并在此基础上开展了不同TPAE添加量对EVA/TPAE复合发泡材料性能的探究。

2.2.1 泡孔分析

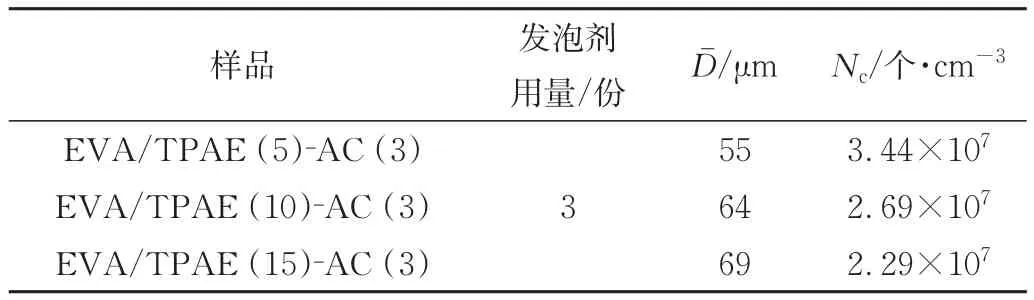

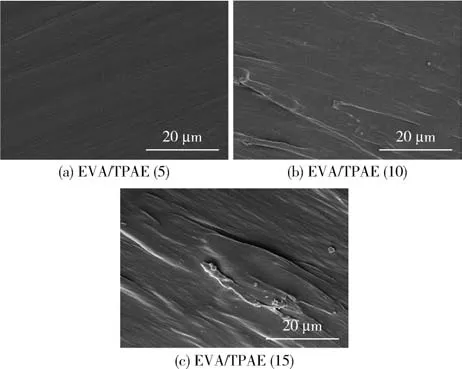

图 7(a)~(f)是 EVA/TPAE(X)‑AC(3)的 SEM照片及孔径分布图。如图所示,当TPAE添加量较低时,材料的泡孔数量明显较多,且泡孔致密,泡孔分布较窄。表4总结了不同TPAE添加量的发泡体系的泡孔数量等相关数据。如表所示,随着TPAE添加量的增加,EVA/TPAE(X)‑AC(3)的泡孔数量呈现减少趋势,泡孔分布变宽且泡孔尺寸增大。共混材料的结构和性能取决于两种聚合物的组成及其相界面之间的相互作用[27]。图8展示了未发泡的EVA/TPAE(X)内部截面的微观形貌,其中EVA/TPAE(5)内部截面十分平滑,但EVA/TPAE(10)内部截面出现褶皱,EVA/TPAE(15)内部截面褶皱增多且更加明显。这说明EVA和TPAE界面之间的结合力较差,即二者相容性不足有关。当TPAE添加量较多时,这一问题表现得更加突出。按照经典成核理论,相界面在一定程度上可以有效降低泡孔成核的临界能量,改善材料的发泡结构[28]。因此,适当的不相容界面有利于细小泡孔结构的形成。随着体系不相容界面的增多,EVA/TPAE发泡材料却出现泡孔变大,泡孔分布变宽的现象。这可能是由于过多的不相容界面,在发泡过程中产生了大量的气泡核,使得EVA/TPAE共混体系无法抵抗泡孔膨胀过程中的作用力,最终造成泡孔壁破裂,泡孔合并。针对出现此现象进一步的原因,我们正在开展相关研究。

图7 EVA/TPAE(X)‑AC(3)的SEM照片及孔径分布图Fig.7 SEM and cell sizes distribution diagrams of EVA/TPAE(X)‑AC(3)

表4 EVA/TPAE(X)⁃AC(3)的平均泡孔直径与孔密度Tab.4 Average cell diameter and cell density of EVA/TPAE(X)‑AC(3)

图8 EVA/TPAE(X)内部截面的SEM照片Fig.8 SEM of EVA/TPAE(X)internal cross section

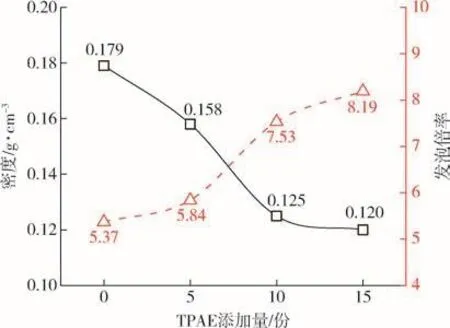

尽管TPAE添加量过多不利于EVA/TPAE复合发泡材料的泡孔结构,但可以明显改善其发泡密度和发泡倍率。如图 9所 示 ,EVA/TPAE(0)‑AC(3)的密度为0.179g/cm3,而EVA/TPAE(15)‑AC(3)发泡材料的密度降为0.120g/cm3,相应的发泡倍率则由5.37增加到8.19。

图9 EVA/TPAE(X)‑AC(3)的密度及发泡倍率变化曲线Fig.9 Density and expansion ratio curve of EVA/TPAE(X)‑AC(3)

2.2.2 弹性性能

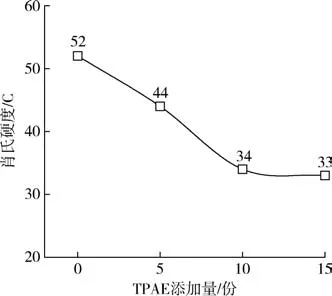

TPAE添加量对EVA/TPAE(X)‑AC(3)体系硬度的影响如图10所示。发泡剂用量为3份时,体系充分发泡,随着TPAE添加量的增多,发泡材料硬度不断下降。但是在TPAE添加量分别为10份和15份时,对应发泡材料的肖氏硬度分别为34 C和33 C,基本持平。

图10 EVA/TPAE(X)‑AC(3)的硬度变化曲线Fig.10 Hardness curve of EVA/TPAE(X)‑AC(3)

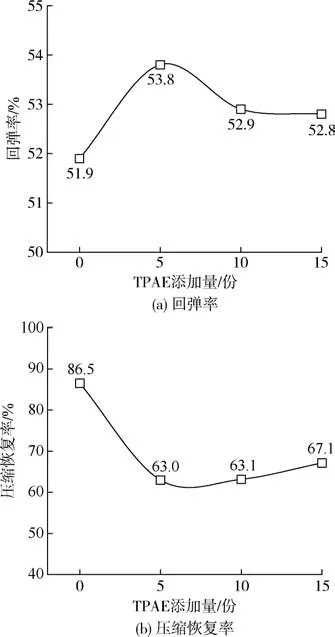

EVA/TPAE(X)‑AC(3)的回弹性及压缩恢复性能如图11所示。TPAE的加入提升了EVA发泡材料的回弹性能,EVA/TPAE(5)‑AC(3)的回弹性能最佳,为53.8%。当TPAE的添加量继续增大,EVA/TPAE(X)‑AC(3)的回弹性能降低。从泡孔结构分析,EVA/TPAE(5)‑AC(3)的泡孔数量更多,泡孔壁更薄,泡孔更致密,这使得该体系下的发泡材料具有更优异的回弹性能。结合图8和EVA/TPAE(X)‑AC(3)的泡孔结构,我们认为EVA与TPAE的相容性是一个不可忽视的问题。如前所述,随着TPAE添加量的增加,EVA/TPAE共混体系中的不相容相界面增多;相应产生的泡孔合并会减少发泡材料的泡孔数量,增大泡孔直径,加宽泡孔分布,这阻碍了发泡材料回弹性能的提升。因此,想要提高EVA/TPAE复合发泡材料的回弹性能,提高EVA与TPAE两者之间的相容性是亟待解决的问题。此外,相比于EVA/TPAE(0)‑AC(3)发泡材料,EVA/TPAE(X)‑AC(3)的压缩恢复性能下降了22.4%~27.2%。由此可以看到,TPAE的添加对EVA发泡材料的压缩恢复性能产生了不利影响。同时,EVA/TPAE发泡体系由于存在不相容界面,相较于EVA发泡体系发泡过程中所需能量更低,发泡更完全,导致泡孔壁变薄。此外,随着TPAE含量的增加,EVA/TPAE发泡材料的泡孔更加疏松,这使得材料在压缩过程中对抗外界压力能力减弱,更易出现不可逆形变,导致压缩恢复率降低。

图11 EVA/TPAE(X)‑AC(3)的回弹性能及压缩恢复性能变化曲线Fig.11 Resilience and compression recovery performance curve of EVA/TPAE(X)‑AC(3)

2.2.3 力学性能

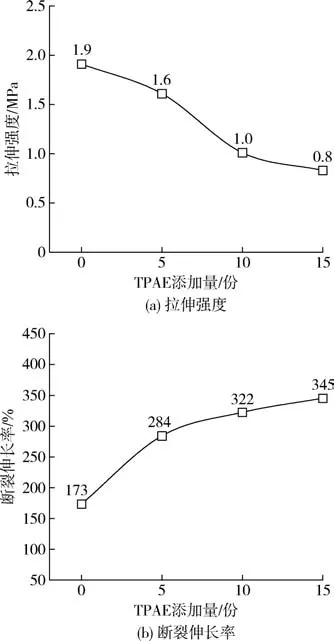

EVA/TPAE(X)‑AC(3)的拉伸强度及断裂伸长率如图12所示。拉伸强度与TPAE的添加量呈负相关。当TPAE添加量为5份时,拉伸强度降低幅度为15.8%,当TPAE添加量增加到10份时,拉伸强度下降较明显,由1.9 MPa降低至1.0 MPa。EVA与TPAE间的相容性低,两相界面相互作用弱,无法阻止裂纹沿两相间界面产生和扩展,这在一定程度上导致发泡材料的拉伸强度不理想。考虑到材料的拉伸强度,TPAE的添加量不宜过高。

与发泡剂对复合发泡材料断裂伸长率的影响类似,材料的断裂伸长率与TPAE的添加量呈正相关,如图12所示。随着TPAE添加量的增加,EVA/TPAE(X)‑AC(3)的断裂伸长率由173%增加到了345%,增幅高达99.4%。这说明,TPAE的加入对发泡材料韧性具有积极作用。但值得注意的是,EVA/TPAE(X)‑AC(3)断裂伸长率的增幅是随着TPAE添加量的增加而下降的,这说明体系相容性的降低阻碍了该复合发泡材料性能的进一步提升。

图12 EVA/TPAE(X)‑AC(3)的拉伸强度及断裂伸长率变化曲线Fig.12 Tensile strength and elongation at break curve of EVA/TPAE(X)‑AC(3)

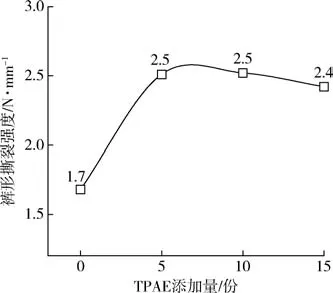

EVA/TPAE(X)‑AC(3)裤形撕裂强度如图13所示。其中,EVA/TPAE(5)‑AC(3)具有最优的裤形撕裂强度。当TPAE添加量继续升高,该强度则出现下降趋势,但均优于未添加TPAE的EVA/TPAE(0)‑AC(3)体系。整体上来看,TPAE的加入提升了EVA发泡材料的裤形撕裂强度。综上,TPAE的加入对于优化EVA发泡材料的力学性能是具有积极意义的。

图13 EVA/TPAE(X)‑AC(3)的裤形撕裂强度变化曲线Fig.13 Pants tear strength curve of EVA/TPAE(X)‑AC(3)

3 结论

(1)制备得到的EVA/TPAE复合发泡材料具有发泡倍率高、密度低、回弹性好、断裂伸长率高以及裤形撕裂强度高等优点,在鞋中底中具有良好的应用前景;

(2)当发泡剂用量为3份时,EVA/TPAE复合发泡材料发泡更完全,泡孔更均匀,密度更小,发泡倍率更大,并且可以保持一定的力学强度;

(3)相比于未添加TPAE的EVA发泡材料,添加5份的TPAE可以使EVA/TPAE复合发泡材料的发泡倍率、回弹率、断裂伸长率以及裤形撕裂强度等性能有明显提升。